一种高压直管的激光冲击强化装置及控制方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及高压直管加工技术领域,具体而言,涉及一种高压直管的激光冲击强化装置及控制方法。

背景技术

油田井场施工中高压直管使用量大,即高压直管的内壁长期受冲蚀、腐蚀影响,其使用寿命较短,常因磨料磨损和冲蚀而失效。常见的内壁处理工艺就是通过表面淬火来提高硬度,从而达到延长使用寿命的目的,但是其效果有限。

发明内容

本发明解决的问题是如何对高压直管进行强化以提高其疲劳寿命。

为解决上述问题,本发明提供一种高压直管的激光冲击强化装置,包括:

激光发光头,所述激光发光头适于对内壁设有吸收层的高压直管喷出激光束;

喷水头,所述喷水头适于对所述高压直管喷出清水;

伸缩旋转机构,所述伸缩旋转机构与所述激光发光头和所述喷水头连接,所述伸缩旋转机构适于带动所述激光发光头和所述喷水头同步运动。

可选地,所述伸缩旋转机构包括旋转组件和伸缩组件,所述旋转组件的旋转端与所述伸缩组件的固定端连接,所述伸缩组件的伸缩端与所述激光发光头和所述喷水头连接;或,所述伸缩组件的伸缩端与所述旋转组件的固定端连接,所述旋转组件的旋转端与所述激光发光头和所述喷水头连接。

可选地,还包括供水结构和水流调节阀,所述喷水头与所述供水结构连通,所述水流调节阀设置于所述供水结构与所述喷水头之间的管路上。

可选地,还包括输水管,所述输水管的一端与所述供水结构的一端连接,所述输水管的另一端套设或内嵌于所述喷水头。

可选地,还包括管路安装结构,所述输水管和所述激光发光头的光纤通过所述管路安装结构安装于所述伸缩组件上,所述输水管和所述光纤的部分结构适于随着所述伸缩组件的伸缩端的移动而伸缩。

与现有技术相比,本发明通过预先在高压直管的内壁设置吸收层,在进行激光冲击强化时,伸缩旋转机构工作带动喷水头和激光发光头移动至高压直管的内部,在喷水头向高压直管内壁的强化位置进行喷水以形成约束层的同时,控制激光发光头发射激光束对高压直管的内壁进行激光搭接冲击,利用激光束穿过约束层冲击带有吸收层的高压直管的内壁,此时吸收层受激光辐照迅速气化、电离并形成等离子体,等离子体持续吸收激光能量后体积急剧膨胀,其膨胀过程受到约束层的约束作用,产生向高压直管内部传播的强冲击波,由于冲击波的峰值压力远远高于高压直管元件材料的动态屈服强度,可引起高压直管元件内表层发生塑性变形,而外壁仍保持弹性状态,此时高压直管内壁存在高压环境时可有效抵消部分高压所带来的内壁拉应力,有效降低高压直管内壁残余应力峰值进而提高其疲劳寿命,相应地延长高压直管的使用寿命。

本发明还提供一种高压直管的激光冲击强化装置的控制方法,基于如上述所述的高压直管的激光冲击强化装置,包括如下步骤:

控制伸缩旋转机构带动激光发光头和喷水头移动至高压直管内;

控制激光发光头发射激光对高压直管内壁进行激光搭接冲击作业,同时控制喷水头向高压直管内壁喷射清水,所述高压直管的激光冲击强化装置的控制方法同所述高压直管的激光冲击强化装置的有益效果,在此不再赘述。

可选地,在所述控制伸缩旋转机构带动激光发光头和喷水头移动至高压直管内之前,还包括如下步骤:在所述高压直管内部设置吸收层。

可选地,在所述高压直管内部设置吸收层之前,还包括如下步骤:对高压直管的内壁进行清洁。

可选地,所述对高压直管的内壁进行清洁包括:先用高纯水对所述高压直管进行清洗,再用去污液对所述高压直管进行清洗。

可选地,还包括如下步骤:对所述高压直管内壁的形貌进行实时建模,并控制所述激光发光头按照根据建模结果设定的移动路径进行运动。

附图说明

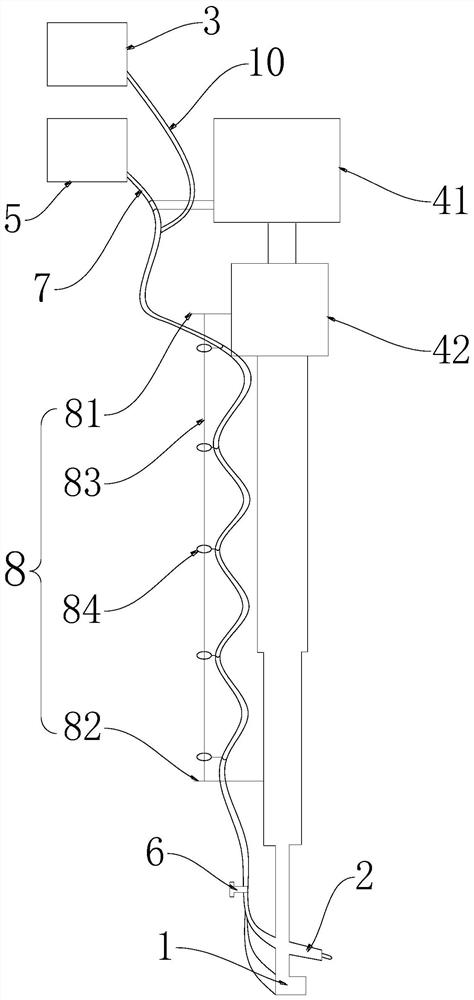

图1为本发明实施例中激光冲击强化装置的结构示意图之一;

图2为图1中A处的放大结构示意图;

图3为本发明实施例中激光冲击强化装置的结构示意图之二;

图4为本发明实施例中激光冲击强化装置的控制方法的流程框图。

附图标记说明:

1-激光发光头;2-喷水头;3-激光器;4-伸缩旋转机构;41-旋转组件;42-伸缩组件;5-供水结构;6-水流调节阀;7-输水管;8-管路安装结构;81-固定杆;82-移动杆;83-伸缩件;84-拉环;91-高压直管;92-吸收层;10-光纤。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本说明书的描述中,参考术语“实施例”、“一个实施例”和“一个实施方式”等的描述意指结合该实施例或实施方式描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示实施方式中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实施方式。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或实施方式以合适的方式结合。

为解决上述技术问题,结合图1和图2所示,本发明实施例的一种高压直管的激光冲击强化装置包括:

激光发光头1,所述激光发光头1适于对内壁设有吸收层92的高压直管91喷出激光束;

喷水头2,所述喷水头2适于对所述高压直管91喷出清水;

伸缩旋转机构4,所述伸缩旋转机构4与所述激光发光头1和所述喷水头2连接,所述伸缩旋转机构4适于带动所述激光发光头1和所述喷水头2同步运动。

需要说明的是,高压直管的激光冲击强化装置还包括激光器3,所述激光器3与所述激光发光头1连接,并控制所述激光发光头1发射激光,激光发光头1和喷水头2间隔设置在伸缩旋转机构4的工作端,伸缩旋转机构4适于带动激光发光头1和喷水头2可按照设定的移动路径同步运动,且在对高压直管91的激光冲击强化过程中,激光发光头1发射的激光和喷水头2喷出的水流始终作用在高压直管91内壁的同一位置,从而保证激光发光头1在对高压直管91内壁进行强化的位置始终有水作为高压直管91的约束层;本发明通过预先在高压直管91的内壁设置吸收层92,高压直管91水平放置,在进行激光冲击强化时,伸缩旋转机构4工作带动喷水头2和激光发光头1移动至高压直管91的内部,在喷水头2向高压直管91内壁的强化位置进行喷水以形成约束层的同时,通过激光器3控制激光发光头1发射激光束对高压直管91的内壁进行激光搭接冲击。

其中,搭接是指利用激光束对高压直管的内壁进行激光冲击时产生一熔覆道,某一熔覆道要部分覆盖在前一熔覆道上,激光搭接率控制在50%,即激光发光头1发射的激光束作用在高压直管91内壁以产生一熔覆道,某一熔覆道要有50%覆盖在前一熔覆道上,此时激光束与高压直管91的中心轴线垂直,利用激光束穿过约束层冲击带有吸收层92的高压直管91的内壁,此时吸收层92受激光辐照迅速气化、电离并形成等离子体,等离子体持续吸收激光能量后体积急剧膨胀,其膨胀过程受到约束层的约束作用,产生向高压直管91内部传播的强冲击波,由于冲击波的峰值压力远远高于高压直管91元件材料的动态屈服强度,可引起高压直管91元件内表层发生塑性变形,而高压直管91外壁仍保持弹性状态,此时高压直管91内壁存在高压环境时可有效抵消部分高压所带来的内壁拉应力,有效降低高压直管91内壁残余应力峰值进而提高其疲劳寿命,相应地延长高压直管91的使用寿命。

在本实施例中,结合图2所示,在进行激光冲击强化之前先在高压直管91的内壁均匀设置吸收层92,吸收层92可为铝箔或黑漆,其中,吸收层92的厚度可控制在0.05mm至0.2mm,若吸收层92为黑漆,则可采用机械手或人工将高压直管91放入盛装有黑漆的容器内,从而实现在高压直管91内壁设置为黑漆的吸收层92。

在本发明的一个实施例中,所述伸缩旋转机构4包括旋转组件41和伸缩组件42,所述旋转组件41的旋转端与所述伸缩组件42的固定端连接,所述伸缩组件42的伸缩端与所述激光发光头1和所述喷水头2连接;或,所述伸缩组件42的伸缩端与所述旋转组件41的固定端连接,所述旋转组件41的旋转端与所述激光发光头1和所述喷水头2连接。

需要说明的是,若旋转组件41的旋转端与伸缩组件42的固定端连接,伸缩组件42的伸缩端与所述激光发光头1和所述喷水头2连接,此时旋转组件41的固定端通过外机械臂进行固定,从而为旋转组件41和伸缩组件42提供支撑,在对高压直管91的内壁进行激光冲击强化时,由于高压直管91的直径通常在65mm左右,故伸缩组件42的伸缩端是处于高压直管91内,伸缩组件42的固定端和旋转组件41均处于高压直管91的外侧,旋转组件41工作通过旋转组件41的旋转端驱动伸缩组件42进行转动,伸缩组件42工作通过伸缩组件42的伸缩端带动所述激光发光头1和所述喷水头2进行直线运动;或,若伸缩组件42的伸缩端与旋转组件41的固定端连接,所述激光发光头1和所述喷水头2间隔设置在旋转组件41的工作端上,在进行激光冲击强化时,由于高压直管91的直径通常在65mm左右,故旋转组件41的固定端和伸缩组件42处于高压直管91外并通过外机械臂连接,伸缩组件42工作通过伸缩组件42的工作端驱动旋转组件41的固定端进行直线运动,使旋转组件41的旋转端处于高压直管91内,旋转组件41的旋转端适于驱动激光发光头1和喷水头2进行同步转动;上述两种伸缩组件42和旋转组件41的连接关系在此不做具体限定,只要伸缩组件42和旋转组件41共同配合作业,以驱动高压直管91按照设定的轨迹如螺旋形轨迹进行同步运动,以对高压直管91的内壁表面100%均匀激光冲击强化覆盖,从而实现对高压直管91的内壁进行全面强化,提高高压直管91内壁的耐腐蚀性,从而提高高压直管91的疲劳寿命。

在本发明的一个实施例中,所述旋转组件41为旋转电机或旋转气缸。

需要说明的是,若旋转组件41为旋转电机,旋转电机的电机壳为旋转组件41的固定端,旋转电机的电机轴为旋转组件41的旋转端;若旋转组件41为旋转气缸,旋转气缸的气缸外壳为旋转组件41的固定端,旋转气缸的活塞杆为旋转组件41的旋转端;由于旋转组件41的旋转端与伸缩组件42的固定端连接,或旋转组件41的旋转端与所述激光发光头1和所述喷水头2连接,故,只要能够驱动伸缩组件42进行旋转,或驱动所述激光发光头1和所述喷水头2进行旋转的其他旋转组件41均适用于本技术方案,在此不再赘述。

在本发明的一个实施例中,所述伸缩组件42为伸缩气缸、伺服电动缸或电动推杆。

需要说明的是,若伸缩组件42为伸缩气缸,则伸缩气缸的气缸外壳为伸缩组件42的固定端,伸缩气缸的活塞杆为伸缩组件42的伸缩端;若伸缩组件42为伺服电动缸,则伺服电动缸中伺服电机的电机壳为伸缩组件42的固定端,伺服电动缸中螺母为伸缩组件42的伸缩端;若伸缩组件42为电动推杆,则电动推杆的电机壳为伸缩组件42的固定端,电动推杆的移动杆82为伸缩组件42的伸缩端。由于伸缩组件42的伸缩端与所述激光发光头1和所述喷水头2连接,或所述伸缩组件42的伸缩端与所述旋转组件41的固定端连接,故只要能够驱动所述激光发光头1和所述喷水头2进行直线运动,或驱动旋转组件41进行直线运动的其他伸缩组件42均适用于本技术方案,在此不再赘述。

在本发明的一个实施例中,结合图3所示,高压直管的激光冲击强化装置还包括供水结构5和水流调节阀6,所述喷水头2与所述供水结构5连通,所述水流调节阀6设置于所述供水结构5与所述喷水头2之间的管路上。

需要说明的是,供水结构5设置于高压直管91的外侧,且供水结构5与喷水头2连通,用于给喷水头2持续提供水源;其中,供水结构5可以为水箱或水龙头,在此不做具体限定;水流调节阀6为电动调节阀,且安装于供水结构5与喷水头2之间的连接管路上,可以通过电动调节阀调整喷水头2喷出水流的流速或水压,从而确保喷水头2喷吹的水流作用在高压直管91内壁的强化位置以形成约束层的厚度在1mm至2mm,使激光发光头1发出激光束搭接冲击在高压直管91内壁时,温度适当,防止激光束烧坏高压直管91。其中,水流调节阀6设置于供水结构5与喷水头2之间的连接管路上且临近喷水头2或供水结构5的位置处或管路的中部,水流调节阀6的具体安装位置在此不再限定。

在本发明的一个实施例中,高压直管的激光冲击强化装置还包括输水管7,所述输水管7的一端与所述供水结构5的一端连接,所述输水管7的另一端套设或内嵌于所述喷水头2。

需要说明的是,由于高压直管91的内径通常在65mm,供水结构5用于给喷水头2提供水流而自身具有一定的体积,因此供水结构5可设置在高压直管91内,此时可采用供水结构5通过输水管7给喷水头2输送水流,输水管7的直径要远小于高压直管91的内径,从而便于安装在伸缩旋转机构4上且在高压直管91内运动;输水管7的长度要大于高压直管91的长度,且由于喷水头2设置在伸缩旋转机构4的工作端上,故输水管7可采用柔性水管,具有一定的伸缩或旋转变形量,此时输水管7可采用橡胶软管或硅胶软管等。输水管7的另一端适于套设或内嵌于喷水头2,即输水管7与喷水头2可拆卸连接,从而便于对喷水头2的拆装和维护。

在本发明的一个实施例中,高压直管的激光冲击强化装置还包括密封结构,所述密封结构设置于所述输水管7与所述喷水头2的连接处。

需要说明的是,所述密封结构(图中未示出)为密封圈,将为密封圈的密封结构安装在输水管7和喷水头2的连接处,可以有效地防止输水管7的水流从输水管7与喷水头2的连接处发生泄露。

在本发明的一个实施例中,结合图3所示,高压直管的激光冲击强化装置还包括管路安装结构8,所述输水管7和所述激光发光头1的光纤10通过所述管路安装结构8安装于所述伸缩组件42上,所述输水管7和所述光纤10的部分结构适于随着所述伸缩组件42的伸缩端的移动而进行伸缩。

需要说明的是,其中,激光器3设置在高压直管91外,且激光器3通过光纤10与激光发光头1连接,从而便于激光器3输出光束并沿着光纤10输送至激光发光头1,再有激光发光头1发射出激光束,光纤10可安装于伸缩旋转机构4上,从而防止伸缩旋转机构4在工作时光纤10掉落。

输水管7和光纤10通过管路安装结构8活动安装在伸缩组件42上,从而可以为输水管7和光纤10提供了安装位置,防止输水管7和光纤10下垂或掉落;若所述激光发光头1和所述喷水头2安装于伸缩组件42的伸缩端上,由于伸缩组件42的伸缩端适于带动所述激光发光头1和所述喷水头2直线运动,此时输水管7和光纤10朝向喷水头2的一端适于随着所述伸缩组件42的伸缩端的移动而进行伸长或缩短,从而可以防止喷水头2和激光发光头1脱离输水管7和光纤10,以适用于对高压直管91内壁进行全面的激光冲击强化作业。

在本发明的一个实施例中,结合图3所示,所述管路安装结构8包括固定杆81、移动杆82、伸缩件83、多个拉环84和多个连接件,所述固定杆81和所述移动杆82分别相对设置于所述伸缩组件42的固定端和伸缩端上,所述伸缩件83的两端分别与所述固定杆81和所述移动杆82连接,多个所述拉环84滑动间隔设置于所述伸缩件83上,多个连接件的一端分别与所述输水管7和所述光纤10连接,各所述连接件的另一端分别与各所述拉环84连接。

需要说明的是,伸缩件83可为弹性拉绳或伸缩杆,由于移动杆82安装在伸缩组件42的工作端上,当伸缩组件42的工作端如活塞杆进行伸长或缩短,可以带动移动杆82相对固定杆81进行直线运动,此时由于伸缩件83具有一定的伸缩变形量,使多个拉环84始终处于伸缩件83上,且由于输水管7和光纤10通过间隔设置的多个拉环84悬挂在伸缩件83上,从而在伸缩组件42进行伸缩变化时,设置在伸缩组件42的伸缩端上的喷水头2和激光发光头1可以分别带动输水管7和光纤10进行伸长或缩短,使输水管7和光纤10可以适用于喷水头2和激光发光头1的直线运动,从而保证喷水头2和激光发光头1分别与输水管7和光纤10的连接牢固性。

在本实施例中,连接件用于将输水管7和光纤10旋转在拉环84上,连接件可以为拉绳、链条等。

在本发明的一个实施例中,高压直管的激光冲击强化装置还包括定位工装,所述定位工装上适于放置所述高压直管91并对其进行定位夹紧。

需要说明的是,在定位工装(图中未示出)上适于放置待冲击强化的高压直管91,并进行定位夹紧,从而保持高压直管91的安装稳定性,防止激光发光头1在对高压直管91的内壁进行激光冲击强化过程中高压直管91发生位移或转动,从而保证对高压直管91的激光冲击强化效果。其中,定位工装用于对待加工的高压直管91进行定位,只要能够实现对管状的高压直管91进行定位的定位工装均适用于本技术方案,在此不再具体限定。

本发明的另一实施例的一种高压直管的激光冲击强化装置的控制方法,基于如上所述的高压直管的激光冲击强化装置,其包括如下步骤:

S1、控制伸缩旋转机构带动激光发光头和喷水头移动至高压直管内;

S2、控制激光发光头发射激光对高压直管内壁进行激光搭接冲击作业,同时控制喷水头向高压直管内壁喷射清水。

需要说明的是,高压直管材质为4140钢、42CrMo或20CrNiMo;高压直管的激光冲击强化装置还包括PLC控制系统,伸缩旋转机构中的旋转组件和伸缩组件均与PLC控制系统电连接,从而通过PLC控制系统控制旋转组件和伸缩组件配合运动先移动至高压直管内,以带动激光发光头和喷水头按照设定的轨迹进行运动,以对高压直管内壁进行全面激光冲击强化覆盖,如图4所示。

其中,所述控制喷水头向高压直管内壁喷射清水包括:利用喷水头向高压直管的内壁喷射清水以形成约束层,通过控制喷水头的水压或流速,以控制喷水头向高压直管内壁喷射清水形成所述约束层的厚度,使所述约束层的厚度在1mm至2mm,使激光发光头1发出激光束搭接冲击在高压直管91内壁时,温度适当,防止激光束烧坏高压直管。

所述控制激光发光头发射激光对高压直管内壁进行激光搭接冲击作业包括:

先设置激光器的电气参数,其中,电气参数包括激光脉冲能量、脉冲宽度和搭接率;再控制激光器工作通过激光发光头对高压直管内壁发出激光束,且使激光束与高压直管内壁垂直,从而保证激光束对高压直管内壁的每个强化点位置的强化均匀,即当激光束穿过约束层冲击带有吸收层的高压直管内壁时,不仅使高压直管的内壁的强化点位置发生均匀的塑性变形,即高压直管内壁平整,而且还提高高压直管的整体强化效果。其中,激光脉冲能量设置为2至6J,其中激光脉冲能量的数值依据高压直管的壁厚而定,优选地,激光脉冲能量设置为4J,当激光脉冲能量为4J时,高压直管的内表层发生的塑性变形最彻底,从而可以大大提高高压直管的疲劳寿命。激光发光头发射激光束对高压直管的激光冲击的搭接率为50%,从而进一步保证对高压直管内壁的每个强化点强化更加均匀稳定。

在本发明的一个实施例中,在所述控制伸缩旋转机构带动激光发光头和喷水头移动至高压直管内之前,还包括如下步骤:在所述高压直管内部设置吸收层。

需要说明的是,在所述高压直管内部设置吸收层包括:在高压直管内壁均匀的设置吸收层;吸收层可为铝箔或黑漆,若吸收层为铝箔时,先将卷状的铝箔安装于机械手的端部,将机械手平移至高压直管内壁,机械手旋转工作将卷状的铝箔以转动的方式均匀贴敷在高压直管的内壁,从而实现将为铝箔的吸收层贴均匀敷于高压直管内壁;若吸收层为黑漆,可以采用将黑漆装入喷枪内,利用喷枪将黑漆均匀的喷在高压直管的内壁,或利用机械手先夹持住高压直管,在将高压直管部分结构浸泡于盛装黑漆的容器内,在将高压直管在黑漆内转动360度,从而可以实现在高压直管内壁均匀涂覆黑漆作为吸收层的效果。

在本发明的一个实施例中,在所述高压直管内部设置吸收层之前,还包括如下步骤:对高压直管的内壁进行清洁。

需要说明的是,对高压直管的内壁进行清洁,不仅可以去除高压直管内壁的灰尘以及高压直管内壁的油污,而且还为下一步骤即所述高压直管内部设置吸收层提供了清洁的环境基础,使吸收层均匀的被设置在高压直管内壁。

在本发明的一个实施例中,所述对高压直管的内壁进行清洁包括:先用高纯水对所述高压直管进行清洗,再用去污液对所述高压直管进行清洗。

需要说明的是,所述先用高纯水对所述高压直管进行清洗、再用去污液对所述高压直管进行清洗包括:先将高压直管放入第一超声波清洗机内,第一超声波清洗机内盛装高纯水,利用第一超声波清洗机通过高纯水对高压直管内壁进行超声波清洗,从而可以去除高压直管内的灰尘;再将高压直管放入第二超声波清洗机内,第二超声波清洗机内盛装去污液,利用第二超声波清洗机通过去污液对高压直管内壁进行超声波清洗,从而可以去除高压直管内的油污。其中,去污液为分析纯酒精,其中,不仅可以快速去除高压直管内壁上的油污,而且还由于分析纯酒精快速蒸发的特性,可以使高压直管内壁尽快干燥,大大缩短对高压直管的内壁清洁后的干燥时间,以缩短对高压直管内壁的激光冲击强化之前的准备时间,提高作业效率;当然去污液还可为洗洁精,也可以达到利用超声波清洗机去除高压直管内壁油污的效果,去污液还可为其他种类的去污溶液,只要能够实现去除高压直管油污的去污液均适用于本技术方案,在此不再赘述。

在本发明的一个实施例中,在所述高压直管内部设置吸收层之后,在所述控制伸缩旋转机构带动激光发光头和喷水头移动至高压直管内之前,还包括如下步骤:对所述高压直管内壁的形貌进行实时建模,并控制所述激光发光头按照根据建模结果设定的移动路径进行运动。

需要说明的是,在所述高压直管内部设置吸收层之后,在所述控制伸缩旋转机构带动激光发光头和喷水头移动至高压直管内之前,还包括步骤,对所述高压直管内壁的形貌进行实时建模,并控制所述激光发光头按照根据建模结果设定的移动路径进行运动,这样可以确保建模后的图像与高压直管内壁在激光冲击强化前的形貌更加接近,且由于高压直管的内壁不是完全光滑,在建模之后,在模型的表面进行划线,以确定激光发光头的移动路线,为后续激光发光头对高压直管的内壁冲击强化作业提供了移动路径的参考,从而控制激光发光头按照划线的移动路径走光路,从而不仅确保激光发光头对高压直管的内壁激光冲击强化作业,而且还提高激光发光头对高压直管的激光冲击强化的准确度和强化效果。

所述对所述高压直管内壁的形貌进行实时建模包括:利用激光扫描技术对高压直管内壁进行扫描以形成扫描数据画面,在依据扫描数据画面对高压直管内壁的形貌进行3D实时建模,从而使建模后的图形与高压直管内壁的真是形貌更加贴近,提高对高压直管的激光冲击强化效果;再通过PLC控制系统控制伸缩旋转机构中的旋转组件和伸缩组件按照设定的螺旋性移动路径对高压直管的内壁进行全面的激光搭接冲击强化,进而完成对高压直管的强化作业。

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。