外挂式智能养护系统、衬砌台车及智能养护方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及隧道养护技术领域,具体是一种外挂式智能养护系统、衬砌台车及智能养护方法。

背景技术

目前,隧道施工质量的要求越来越高,在隧道施工质量影响因素中,混凝土的强度直接决定隧道的安全性和寿命。二衬作为隧道的预备性受力结构,其在使用耐久性方面有很大的作用。为了满足隧道的使用功能,隧道的二衬混凝土结构也变得越来越重要。而衬砌后养护是影响混泥土强度的重要因素。目前隧道衬砌施工养护工序存在以下问题无法解决:

在目前的隧道施工工艺中,养护工序前端为二衬设备与钢筋捆扎设备。要对刚衬砌好的隧道面二衬混凝土结构进行养护(脱模即养护),需要前移二衬台车及防水板台车,或使养护台车穿过二衬台车至养护位,均需移动相关设备,费事耗力。因此目前基本不对刚衬砌好的隧道马上养护,而是等衬砌台车向前进行另一仓衬砌时挪出地方,再喷淋养护,错过了最佳养护时间,导致养护不及时,而混凝土养护不及时将会降低混凝土质量。

发明内容

针对上述现有技术中的不足,本发明提供一种外挂式智能养护系统、衬砌台车及智能养护方法,可通过外挂的方式将养护系统装载在衬砌台车上,从而做到设备不移动情况下的及时养护。

为实现上述目的,本发明提供一种外挂式智能养护系统,包括:

喷淋装置,包括若干可喷出高温蒸汽的喷淋组件,各所述喷淋组件上均设有第一连接结构,用于可拆卸地连接在台车模板的两端或两侧底部;

纵向密封件,用于可拆卸地填充在台车模板的两侧底部与二衬混凝土结构之间;

环向密封件,用于可拆卸地填充在台车模板的两端与二衬混凝土结构之间。

在其中一个实施例,所述喷淋装置还包括若干可喷出水雾的喷淋组件。

在其中一个实施例,所述喷淋装置还包括蒸汽生成组件与水雾生成组件;

一部分所述喷淋组件与所述蒸汽生成组件通过管路相连,用于喷出高温蒸汽;

另一部分所述喷淋组件与所述水雾生成组件通过管路相连,用于喷出水雾。

在其中一个实施例,所述喷淋组件包括底座、万向管与喷头;

所述第一连接结构设在所述底座上,所述万向管固定设在所述底座上,所述喷头设在所述万向管的第一端,所述万向管的第二端为管路接口。

在其中一个实施例,所述纵向密封件由弹性、防水且不透气的材料制成,或所述纵向密封件采用具有收拉翻折功能的保温帘;

所述环向密封件由弹性、防水且不透气的材料制成,或所述环向密封件采用具有收拉翻折功能的保温帘。

在其中一个实施例,所述纵向密封件和/或所述环向密封件为分段结构。

在其中一个实施例,所述喷淋组件还包括温湿度检测单元;

所述温湿度检测单元固定设在所述万向管上,或所述温湿度检测单元上连接有能够与台车模板可拆卸相连的第二连接结构。

为实现上述目的,本发明还提供一种衬砌台车,包括台车模板与上述的外挂式智能养护系统;

所述纵向密封件可拆卸地设在所述台车模板的两侧底部,所述环向密封件可拆卸地设在所述台车模板的两端,用于在所述台车模板与二衬混凝土结构之间围成封闭的养护腔;

在所述养护腔内,所述台车模板的两端以及两侧底部均间隔连接有若干所述喷淋组件,且各所述喷淋组件的喷口均朝向所述养护腔,用于向所述养护腔喷出高温蒸汽或用于向所述养护腔喷出高温蒸汽和水雾。

在其中一个实施例,定义喷出高温蒸汽的所述喷淋组件为蒸汽喷淋组件,定义喷出水雾的所述喷淋组件为水雾喷淋组件;

在所述养护腔内,所述蒸汽喷淋组件的数量多于所述水雾喷淋组件的数量。

在其中一个实施例,定义位于所述台车模板两端的所述喷淋组件为环向喷淋组件,定义位于所述台车模板两侧的所述喷淋组件为纵向喷淋组件;

所述环向喷淋组件与所述纵向喷淋组件具有单独控制开关,用于同时或单独作业。

为实现上述目的,本发明还提供一种智能养护方法,采用上述的外挂式智能养护系统;

所述智能养护方法包括如下步骤:

步骤1,在衬砌台车的台车模板两端以及两侧底部均间隔吸附设置若干喷淋组件,其中,每一喷淋组件包括底座、设在底座上的万向管以及设在万向管端部的喷头;

步骤2,当衬砌台车完成二衬脱模后,翻折各喷淋组件的万向管,使喷头朝向台车模板与二衬混凝土结构之间的位置;

步骤3,在台车模板两端外壁与二衬混凝土结构之间填充设置环向密封件,围成封闭的养护腔,并保持所有喷淋组件的喷头均位于养护腔内;或在台车模板两端外壁与二衬混凝土结构之间、台车模板两侧底部的外壁与二衬混凝土结构之间分别填充设置环向密封件、纵向密封件,围成封闭的养护腔,并保持所有喷淋组件的喷头均位于养护腔内;

步骤4,控制各喷淋组件向养护腔内喷出高温蒸汽或控制各喷淋组件向养护腔内喷出高温蒸汽与水雾,完成对二衬混凝土结构的养护;

步骤5,养护结束后,拆除环向密封件与纵向密封件,并翻折各喷淋组件的万向管,使喷淋组件的喷头与万向管均位于台车模板内侧;

步骤6,待衬砌台车完成下一次的二衬施工后,再次进行步骤1至步骤5。

与现有技术相比,本发明的具有如下有益技术效果:

1、本发明可通过外挂的方式将养护系统装载在衬砌台车上,从而做到设备不移动情况下的及时养护,进而有效地保障隧道面二衬混凝土结构的质量,解决了现有隧道施工工艺中混凝土衬砌脱模后养护不及时的问题;

2、本发明将外挂式智能养护系统装载在衬砌台车上,使得衬砌台车具有衬砌模式与养护模式,且由衬砌模式转换至养护模式的速度快,同时养护过程中利用高温蒸汽自动上浮原理形成养护区域,快捷方便;

3、本发明能够适用于各种类型的衬砌台车,且无需对衬砌台车进行改造。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

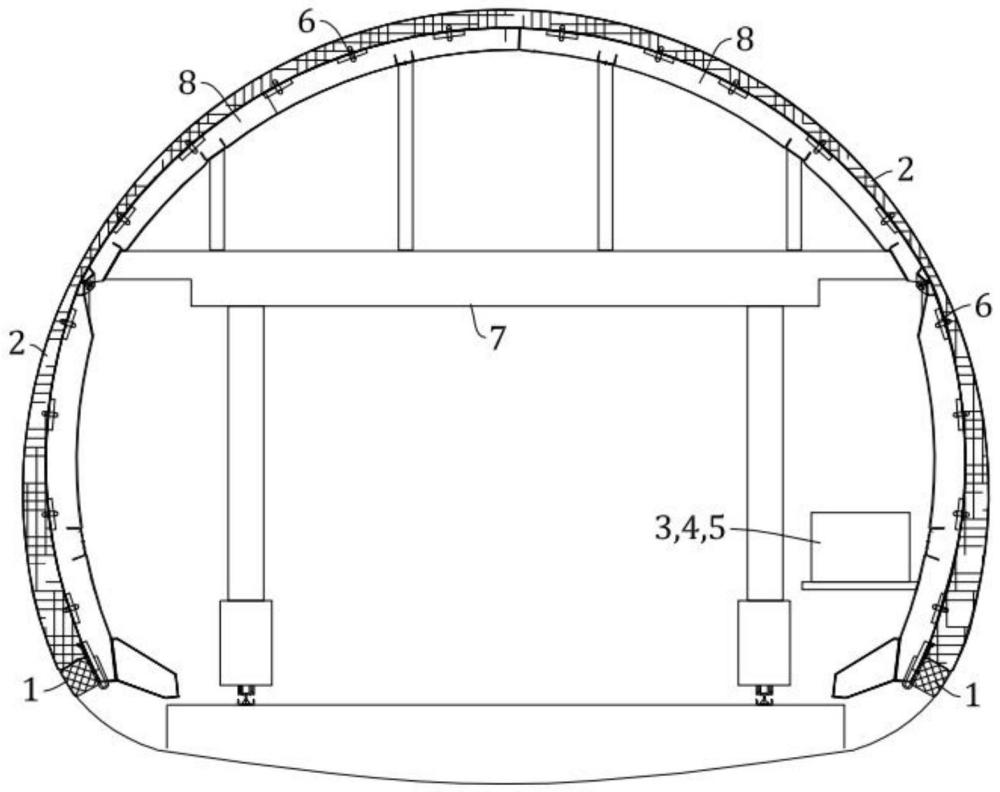

图1为本发明实施例1中的外挂式智能养护系统装载在衬砌台车上的正视图;

图2为本发明实施例1中的外挂式智能养护系统装载在衬砌台车上的侧视图;

图3为本发明实施例1中喷淋组件位于台车模板内侧的结构示意图;

图4为本发明实施例1中喷淋组件位于台车模板外侧的结构示意图;

图5为本发明实施例1中纵向密封件或环向密封件的布设结构示意图;

图6为本发明实施例2中的外挂式智能养护系统装载在衬砌台车上的侧视图;

图7为本发明实施例4中智能养护方法的流程图。

附图标号:纵向密封件1、环向密封件2、温湿度控制系统3、蒸汽生成组件4、水雾生成组件5、喷淋组件6、底座601、万向管602、喷头603、管路604、温湿度检测单元605、台车本体7、台车模板8、二衬混凝土结构9。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

实施例1

本实施例公开了一种外挂式智能养护系统(以下简称“养护系统”),该养护系统能够在不对衬砌台车进行改造的前提下,以外挂的形式的装载在衬砌台车上,使得衬砌台车同时具有衬砌模式与养护模式,且由衬砌模式转换至养护模式切换过程简便且简捷,从而在隧道衬砌施工作业中做到衬砌台车等设备不移动情况下进行及时养护(首模脱模即养护),进而有效地保障隧道面二衬混凝土结构的质量,解决了现有隧道施工工艺中混凝土衬砌脱模后养护不及时的问题。

参考图1、图2,本实施例中的外挂式智能养护系统包括喷淋装置、纵向密封件1与环向密封件2。

喷淋装置由温湿度控制系统3、蒸汽生成组件4、水雾生成组件5以及若干的喷淋组件6组成。其中,一部分喷淋组件6与蒸汽生成组件4通过管路604相连,用于喷出高温蒸汽;另一部分喷淋组件6与水雾生成组件5通过管路604相连,用于喷出水雾。

本实施例中的外挂式智能养护系统装载在衬砌台车上时,将温湿度控制系统3、蒸汽生成组件4、水雾生成组件5直接安置在衬砌台车的台车本体7上。在台车模板8的两端的环向壁上,沿环向间隔布设若干的喷淋组件6,同时在台车模板8的两侧底部的纵向壁上,沿纵向间隔也布设若干的喷淋组件6。其中,在台车模板8环向壁的一部分喷淋组件6与蒸汽生成组件4通过管路604相连,用于喷出高温蒸汽,另一部分与水雾生成组件5通过管路604相连,用于喷出水雾。同样地,在台车模板8纵向壁的一部分喷淋组件6与蒸汽生成组件4通过管路604相连,用于喷出高温蒸汽,另一部分与水雾生成组件5通过管路604相连,用于喷出水雾。

参考图3、图4,喷淋组件6包括底座601、万向管602与喷头603,底座601上具有能够与台车模板8可拆卸连接的第一连接结构,万向管602通过卡箍或螺栓或焊接的方式固定在底座601上,喷头603设置在万向管602的第一端,万向管602的第二端为管路接口,用于通过管路604连接蒸汽生成组件4或水雾生成组件5。通过设置万向管602,进而可以将底座601直接安置在台车模板8的内壁面上。当衬砌台车进行衬砌作业时,将万向管602与喷头603翻折至台车模板8的内侧,避免对衬砌作业造成影响。当衬砌台车完成衬砌并脱模后,即可弯折万向管602,使喷头603朝向台车模板8与二衬混凝土结构9之间的空间,进行实时养护。不仅能够在不对衬砌台车进行改造的前提下进行养护,且能适用于各种类型的衬砌台车。其中,万向管602也可采用普通管路与机械翻转结构组合进行替代。

在具体实施过程中,第一连接结构为设置在底座601上的磁吸结构,将底座601利用磁力吸附在台车模板8上,磁吸结构磁力的大小以吸附牢固同时可人力拆除为准。在具体应用时,可直接采用磁性材料作为底座601,或在底座601上布置电磁组件,其具体结构为常规技术,因此本实施例中不再对其赘述。值得注意的是,第一连接结构并不局限于采用磁吸结构,也可以直接在底座601上涂抹工业胶水作为第一连接结构,可同样不对衬砌台车进行改造。当然,在具体应用时也并不局限于将底座601吸附或粘接在台车模板的内壁上,也可以根据实际情况或需求将底座601吸附或粘接在台车模板的外壁上。

作为优选地实施方式,喷淋组件6还包括温湿度检测单元605,温湿度检测单元605可采用温湿度传感器。在同一组喷淋组件6中,温湿度检测单元605固定设在万向管602上。或温湿度检测单元605上连接有能够与台车模板8可拆卸相连的第二连接结构,例如可直接通过胶接的方式将温湿度检测单元605粘接在台车模板上,也可以直接采用与上述底座601与万向602管相同方式的万向结构作为第二连接结构。在具体实施过程中,将温湿度控制系统3分别与温湿度检测单元605、蒸汽生成组件4、水雾生成组件5通信连接。养护过程中,通过温湿度检测单元605采集养护空间的温湿度并传递至温湿度控制系统3,由温湿度控制系统3控制蒸汽生成组件4的蒸汽温度或蒸汽流量以及水雾生成组件5的水雾流量,进而使养护空间的温湿度达到最佳养护条件。至于如何控制温湿度达到最佳养护条件为常规技术或可根据经验对养护温度、湿度、时间等参数进行设置,因此本实施例中不再对其进行赘述。其中,蒸汽生成组件4可采用蒸汽发生器,水雾生成组件5可采用高压水泵,同时采用雾化喷头作为喷淋组件6的喷头603,或直接采用超声波水雾发生器作为水雾生成组件5。

参考图1、图2,纵向密封件1用于可拆卸地填充在台车模板8的两侧底部与二衬混凝土结构9之间,环向密封件2用于可拆卸地填充在台车模板8的两端与二衬混凝土结构9之间,纵向密封件1与环向密封件2具有防水不透气特性,且能适应隧道工况下温度,因此纵向密封件1与环向密封件2共同作用,能够在台车模板8与二衬混凝土结构9之间围成封闭的养护腔。

纵向密封件1与环向密封件2均可由弹性、防水且不透气的材料制成,例如由发泡硅胶或软泡沫材质制成。参考图5,纵向密封件1与环向密封件2的厚度大于台车模板8与二衬混凝土结构9之间的间隙,布设时,将纵向密封件1与环向密封件2进行一定程度的压缩后放置于台车模板8与二衬混凝土结构9之间的间隙中,即可利用纵向密封件1与环向密封件2自身的弹性保持布设固定。当然,在具体应用时并不局限于采用发泡硅胶或软泡沫材质制成纵向密封件1与环向密封件2,也可采用充气气囊作为纵向密封件1与环向密封件2,养护时利用空气泵对充气气囊充气,同样能够达到快速密封效果。由于养护时的并不要求完全密封,因此也可采用具有收拉翻折功能的保温帘作为纵向密封件1与环向密封件2。

作为优选地,纵向密封件1与环向密封件2均为分段结构设计,设计长度以单段纵向密封件1或环向密封件2的重量方便人员徒手操作为参考。将纵向密封件1与环向密封件2进行分段设计,还可以在翻折万向管602时直接经由两个分段件的缝隙将喷头603伸入养护腔。

本实施例中养护系统的养护原理为:养护作业时,位于台车模板8环向壁上的喷淋组件6由台车模板8两端向中部喷出高温蒸汽与水雾,位于台车模板8纵向壁上的喷淋组件6由底部向上方喷出高温蒸汽与水雾,利用高温蒸汽自动上浮原理,进而使整个养护腔的温度、湿度整体上升,完成养护作业。

实施例2

如图6所示为本实施例公开的一种外挂式智能养护系统(以下简称“养护系统”),该养护系统的实施方式与实施例1基本相同,区别仅在于:喷淋装置由温湿度控制系统3、蒸汽生成组件4以及若干的喷淋组件6组成。其中,所有喷淋组件6均与蒸汽生成组件4通过管路相连,用于喷出高温蒸汽。

本实施例中养护系统的养护原理为:养护作业时,位于台车模板8环向壁上的喷淋组件6由台车模板8两端向中部喷出高温蒸汽,位于台车模板8纵向壁上的喷淋组件由底部向上方喷出高温蒸汽,利用高温蒸汽自动上浮原理,以及高温蒸汽冷却后会变成液态水,进而使整个养护腔的温度、湿度整体上升,完成养护作业。

实施例3

如图1、图2、图6,所示为本实施例公开的一种衬砌台车,其包括台车本体7、台车模板8以及实施例1或实施例2中的外挂式智能养护系统。

具体地,纵向密封件1可拆卸地设在台车模板8的两侧底部,环向密封件2可拆卸地设在台车模板8的两端,用于在台车模板8与二衬混凝土结构9之间围成封闭的养护腔。在养护腔内,台车模板8的两端以及两侧底部均间隔连接有若干喷淋组件6,且各喷淋组件6的喷口均朝向养护腔,用于向养护腔喷出高温蒸汽或向养护腔喷出高温蒸汽和水雾。其中,纵向密封件1、环向密封件2以及喷淋组件6的具体实施方式与实施例1相同,因此本实施例不再对其进行赘述。

在具体实施过程中,定义喷出高温蒸汽的喷淋组件6为蒸汽喷淋组件,定义喷出水雾的喷淋组件6为水雾喷淋组件,在养护腔内,蒸汽喷淋组件的数量多于水雾喷淋组件的数量。同时,定义位于台车模板8两端的喷淋组件6为环向喷淋组件,定义位于台车模板8两侧的喷淋组件6为纵向喷淋组件,环向喷淋组件与纵向喷淋组件具有单独控制开关,用于同时或单独作业。

本实施例中的衬砌台车具有衬砌模式与养护模式,衬砌模式即为衬砌台车的原有工作模式。在养护模式下,利用将纵向密封件1与环向密封件2在台车模板8与二衬混凝土结构9之间围成封闭的养护腔。随后,位于台车模板8环向壁上的喷淋组件6由台车模板8两端向中部喷出高温蒸汽与水雾,位于台车模板8纵向壁上的喷淋组件6由底部向上方喷出高温蒸汽与水雾,利用高温蒸汽自动上浮原理,进而使整个养护腔的温度、湿度整体上升,完成养护作业。

实施例4

本实施例公开了一种智能养护方法,其采用了实施例1或实施例2中的外挂式智能养护系统与实施例2中的衬砌台车。参考图7,本实施例中的智能养护方法具体包括如下步骤:

步骤1,在衬砌台车的台车模板两端以及两侧底部均间隔吸附设置若干喷淋组件,其中,每一喷淋组件包括底座、设在底座上的万向管以及设在万向管端部的喷头,底座通过磁吸或胶结的方式固定在台车模板的内壁上;

步骤2,当衬砌台车完成二衬脱模后,翻折各喷淋组件的万向管,使喷头朝向台车模板与二衬混凝土结构之间的位置;

步骤3,在台车模板两端外壁与二衬混凝土结构之间填充设置环向密封件,围成相对封闭的养护腔,并保持所有喷淋组件的喷头均位于养护腔内;或在台车模板两端外壁与二衬混凝土结构之间、台车模板两侧底部的外壁与二衬混凝土结构之间分别填充设置环向密封件、纵向密封件,围成封闭的养护腔,并保持所有喷淋组件的喷头均位于养护腔内;

步骤4,控制各喷淋组件向养护腔内喷出高温蒸汽或控制各喷淋组件向养护腔内喷出高温蒸汽与水雾,完成对二衬混凝土结构的养护;

步骤5,养护结束后,拆除环向密封件与纵向密封件,并翻折各喷淋组件的万向管,使喷淋组件的喷头与万向管均位于台车模板内侧,等待进行下一次的二衬施工;

步骤6,待衬砌台车完成下一次的二衬施工后,再次进行步骤1至步骤5。

本实施例中的智能养护方法能够在隧道衬砌施工作业中做到衬砌台车等设备不移动情况下进行及时养护,进而有效地保障隧道面二衬混凝土结构的质量,解决了现有隧道施工工艺中混凝土衬砌脱模后养护不及时的问题。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。