太赫兹矩圆波导电铸芯模微结构的制造方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及太赫兹微器件精密制造技术领域,特别涉及一种太赫兹矩圆波导电铸芯模微结构的制造方法。

背景技术

随着通讯与探测领域技术的高速发展,对高性能、高频域馈电网络系统的需求也越来越多。波导作为馈电网络中的一种关键核心器件,在系统中起到低损耗地将电磁波在不同的功能器件之间进行传输,串联起整个馈电网络的作用。但是由于目前微波器件的接口存在圆形与矩形两种,例如微波源均是矩形波导口,而很多馈源则是圆形波导接口,并且为了符合极化的要求,需要通过矩圆波导将电磁波从圆形波导变换到矩形波导中进行传输。随着研究与应用领域电磁波频段的不断提升,高频太赫兹信号的应用也日益广泛。太赫兹电磁波的频率为0.1THz~10THz,波长在0.03~3mm,较之传统通讯探测频段波长更短,其相应的馈源、波导等组件的尺寸与接口也更小,制造精度要求也更高。而高频太赫兹波导的口径更是为亚毫米级,长度尺寸在数个毫米,其精度要求更是达到微米级。矩圆波导因其内腔需要完成由圆形到矩形的过渡结构,加工难度较普通矩形或者圆波导更为困难。而太赫兹矩圆波导则因为其亚毫米的口径尺寸与微米级的精度要求,传统的机加工、拼焊、挤压成型等工艺已经很难完成。而使用精密电铸法制造时同样需要面临高精度微型芯模结构加工的问题。芯模结构是矩圆波导内腔结构的复制。传统的机加工,组合装配等方法在面对微米级精度、亚毫米直径尺度的芯模柱加工时则会面对装夹困难,加工成本高,精度难以满足等问题。

发明内容

本发明正是针对现有技术难以做到高频太赫兹矩圆波导电铸芯模的高精度加工问题,现有芯模加工工艺的一系列局限性,以及新工艺应用的工艺参数确定问题,提供了一种太赫兹矩圆波导电铸芯模微结构的制造方法。

为了解决上述技术问题,本发明的技术方案为:

一种太赫兹矩圆波导电铸芯模微结构的制造方法,包括以下步骤:

S1,依据精度要求对太赫兹矩圆波导电铸芯模模型进行分层设计;

S2,依据结构尺寸与分层设计选取打印模式并进行分层图形与打印参数设计;

S3,根据打印模式与参数进行芯模坯体3D精密打印;

S4,对坯体结构进行金属化处理,获得太赫兹矩圆波导电铸芯模。

较佳的,步骤S1包括以下步骤:

S11,获取高精度太赫兹矩圆波导芯模的三维数字模型;

S12,将三维数字模型依据精度要求进行轴向分层设计,获得太赫兹矩圆波导电铸芯模的模型切片结构数据。

较佳的,步骤S12中:芯模的单层切片厚度为5~50μm,且芯模的单层切片厚度≤芯模的轴向精度值。

较佳的,步骤S2包括以下步骤:

S21,根据芯模总尺寸选择打印工艺模式;

S22,针对结构精度要求对该模式进行光学精度参数设计;

S23,开展单层结构图形与打印参数的设计。

较佳的,步骤S21中:当芯模长度<10mm时,采用微米光斑快速扫描成型或者图形投影模式完成结构直接成型,而长度≥10mm的则采用分段成型拼接的工艺模式。

较佳的,步骤S22中:打印图形的光学精度为2~25μm,且打印图形的光学精度≤芯模径向精度值的一半。

较佳的,步骤S23中打印图形尺寸取步骤S12中获得的切片模型轴向中心截面的尺寸。

较佳的,步骤S23中:打印参数曝光时间为0.1~20s。

较佳的,步骤S3中:通过选定的打印工艺模式与参数对打印材料进行光照固化;打印材料为光敏树脂,其材料热变形温度>80℃;打印光源为UV-LED,其光源波长为405nm。

较佳的,步骤S4中:采用电镀工艺、化学镀工艺或者磁控溅射工艺中的一种在树脂芯模坯体表面形成一层导电金属层,金属层材料为金、铜、银中的一种,厚度为0.1~2.5μm。

与现有技术相比,本发明的有益效果是:

(1)本发明直接通过理论设计模型进行切片与工艺数据转化,提出了转化方法,克服了传统工艺中对复杂模型加工的形貌转化误差,提升了最终加工结果的精度与可靠性。

(2)本发明采用的高精度3D光固化打印技术,具有加工精度高、周期短、自由度高、成本低、可大批量生产成型等优点。

(3)本发明充分针对高精度3D光固化打印技术的特点,将结构的精度要求直接转化为工艺的参数范围,进一步保证了实际加工的准确性与可靠性。

(4)本发明采用的是光敏树脂材料芯模,其较传统工艺使用的铝合金等金属材料芯模更易去除,对电铸成型后的产品影响更小。

附图说明

图1为本发明一种太赫兹矩圆波导电铸芯模的结构示意图;

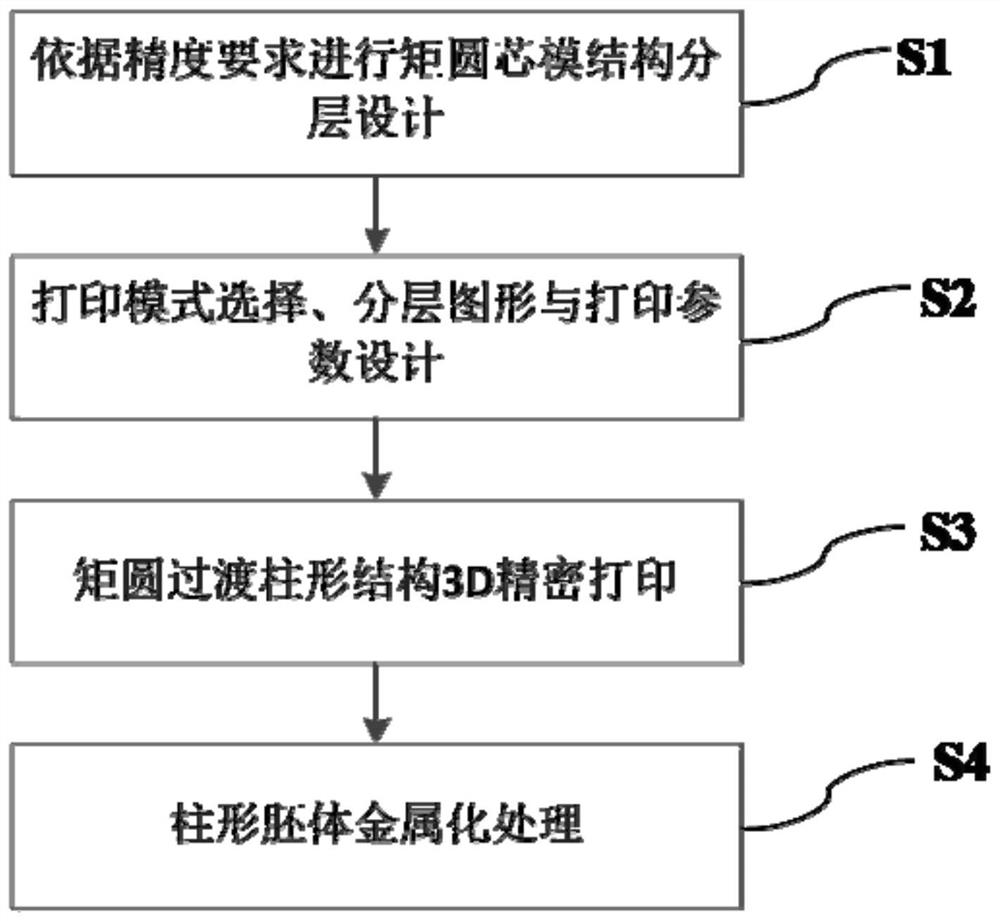

图2为本发明一种太赫兹矩圆波导电铸芯模微结构的制造方法的流程图;

图3为本发明一种太赫兹矩圆波导电铸芯模坯体阵列批量成型的结构图。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

如图1所示,本发明的制造对象为500GHz矩圆波导电铸芯模,除去后续组合电铸使用的装配连接部分结构后的芯模结构,其中圆波导延伸段直径为0.5mm,矩形波导延伸段边长为0.4mm与0.2mm,矩圆过渡波导段长度为5.4mm,矩形波导延伸段和圆波导延伸段长度均为2mm,尺寸精度为±6μm,过渡段的圆端起始点采用与矩形段等比弦长的规则。

如图2所示,一种太赫兹矩圆波导电铸芯模微结构的制造方法,包括步骤S1~S4。

S1,依据精度要求对太赫兹矩圆波导电铸芯模模型进行分层设计。

S11,通过通用计算机三维模型软件,制作高精度太赫兹矩圆波导芯模的三维数字模型;

S12,可以将三维数字模型转化为STL/STP格式,其中STL为更优选,然后对通用模型文件进行切片处理,获得切片数据,并传送至3D打印平台。此处因为该实例的尺寸精度为±6μm,因此可以选取打印单层层厚要求小于12μm以保证轴向打印精度,例如可以选取10μm。

优选的,芯模的单层切片厚度为5~50μm,且芯模的单层切片厚度≤芯模的轴向精度值。

S2,依据结构尺寸与分层设计选取打印模式并进行分层图形与打印参数设计。

S21,根据芯模总尺寸选择打印工艺模式。

本实施例芯模设计总长度为9.4mm,因此采用图形投影模式一次直接成型。

优选的,当芯模长度<10mm时,采用微米光斑快速扫描成型或者图形投影模式完成结构直接成型,而长度≥10mm的则采用分段成型拼接的工艺模式。

S22,针对结构精度要求对该模式进行光学精度参数设计。

本实施例芯模的径向精度为±6μm,因此打印光学精度需要<6μm以保证单层的打印精度,例如选用2μm。选择各层的打印图形为切片中心截面图形。

优选的,打印图形的光学精度为2~25μm,且打印图形的光学精度≤芯模径向精度值的一半。

S23,开展单层结构图形与打印参数的设计。

本实施例依据打印的层厚打印参数曝光时间选择了18s。

优选的,打印参数曝光时间为0.1~20s。

通过设定上述打印参数,可以保证打印成型的精度,减少打印工艺与材料效应对最终产品的影响,使最终得到的打印产品更平整、强度更高,也无需后续的打磨修整等处理,能更好的适应后续的金属化处理与电铸工艺使用。

S3,根据打印模式与参数进行芯模坯体3D精密打印。

通过选定的打印工艺模式与参数对打印材料进行光照固化。本实施例中,打印材料为光敏树脂,考虑到后续的电铸等工艺有一定的温度要求,因此选择的热变形温度>80℃的树脂材料。同时该材料在150℃以上会明显软化而容易在电铸完成后去除。打印光源采用UV-LED,其光源波长为405nm,该波段能源更强,成型效果更好。

进一步地,考虑到光固化3D打印中选用同样料盘时加料量是固定的,打印一个产品与在盘上阵列批量成型的加工成本是相近的,在实例中以图形阵列的形式批量进行固化,加工芯模坯体阵列,见图3。

S4,对坯体结构进行金属化处理,获得太赫兹矩圆波导电铸芯模。

本实施例中,直接在坯体表面进行磁控溅射工艺,形成一层金薄膜,厚度约为2μm。此金薄膜在后续完成电铸后不影响树脂芯模的去除,在矩圆波导内腔镀金层,有利于提升矩圆波导传输信号的性能。

优选的,采用电镀工艺、化学镀工艺或者磁控溅射工艺中的一种在树脂芯模坯体表面形成一层导电金属层,金属层材料为金、铜、银中的一种,厚度为0.1~2.5μm。

本发明提供了一种用于高精度太赫兹矩圆波导电铸加工的芯模微结构的制造方法,将难以加工的毫米亚毫米尺度的矩形与圆形三维过渡结构通过三维微米级分层设计与优化,并通过超精密光固化完成3D打印成型。所述方法具体参见上述内容。本发明提供的电铸芯模制备方法,制作精度高、周期短、成本低,并可以批量化制造,可以广泛用于多种频段的太赫兹矩圆波导电铸芯模制备。

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。