一种基于蓝宝石衬底的AlON矩形纳米阵列及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于宽禁带半导体技术领域,具体涉及一种基于蓝宝石衬底的AlON矩形纳米阵列及其制备方法。

背景技术

现有技术中,制备低位错密度的AlN/AlGaN材料是开发紫外光通讯器件、日盲区紫外探测器、深紫外LED器件以及深紫外激光器的基础。但是由于制备AlN单晶衬底设备昂贵,所以现有深紫外LED器件中AlN/AlGaN材料一般都是在蓝宝石等衬底上进行异质外延。

蓝宝石衬底与AlN薄膜间存在巨大的晶格失配与热失配,这在很大程度上限制了AlN材料质量的进一步提升。特别是,对于生长在异质蓝宝石衬底上的AlN基深紫外发光二极管(light-emitting diode,LED)来说,蓝宝石衬底除了会降低AlN材料质量之外,还严重影响了深紫外LED器件的出光效率。

目前,深紫外LED器件中已经应用了多种槽形、半球形、圆锥形和六边形微/纳米结构图形化蓝宝石衬底(Patterned Sapphire Substrate,简称PSS)提高深紫外LED器件性能。但是这些图形化蓝宝石衬底(PSS)上图案为经过干法刻蚀或者湿法刻蚀等工艺进行制作的图案,这会导致在后续AlN材料生长过程中产生缺陷和应变弛豫;而且,槽形、半球形、圆锥形和六边形微/纳米结构图形化蓝宝石衬底(PSS)的制作过程中对于原有蓝宝石衬底表面有一定破坏。

因此,LED行业尤其是深紫外LED器件中迫切需要提供一种既保证蓝宝石衬底表面原子级光滑平整又可以稳定提升AlN材料质量和衬底出光效率的微/纳米结构蓝宝石图形化衬底。

发明内容

为了解决现有技术中存在的上述问题,本发明提供了一种基于蓝宝石衬底的AlON矩形纳米阵列及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

本发明实施例提供了一种基于蓝宝石衬底的AlON矩形纳米阵列的制备方法,包括步骤:

S1、在蓝宝石衬底的表面进行氮离子注入;

S2、对经过氮离子注入的所述蓝宝石衬底进行退火处理,形成AlON矩形纳米阵列框架;

S3、在所述AlON矩形纳米阵列框架上生长AlN;

S4、对所述AlN进行原位高温退火,形成AlN高温保护层和AlON矩形纳米阵列,其中,所述AlON矩形纳米阵列嵌入所述蓝宝石衬底,所述AlN高温保护层位于所述AlON矩形纳米阵列上和所述蓝宝石衬底上;

S5、在所述AlN高温保护层上制备HVPE-AlN保护层。

在本发明的一个实施例中,步骤S1包括:

将所述蓝宝石衬底的表面温度降低至70K,然后在所述蓝宝石衬底的表面进行氮离子注入。

在本发明的一个实施例中,氮离子注入时离子束与所述蓝宝石衬底的法线方向之间的夹角为0.5

在本发明的一个实施例中,步骤S2包括:

利用低温脉冲激光外延生长装置,在反应室真空度小于等于10

在本发明的一个实施例中,步骤S3包括:

利用低温脉冲激光外延生长装置,在反应室温度为560-770℃、反应室压力为3mTorr、脉冲直流功率为20-100W、脉冲占空比为7-10%的条件下,以Al金属靶为Al源、N

在本发明的一个实施例中,步骤S4包括:

利用高温氢化物气相沉积装置,将样品在1350-1650℃氮气和氢气氛围中保温3~5h以进行原位高温退火,形成所述AlN高温保护层和所述AlON矩形纳米阵列。

在本发明的一个实施例中,所述AlON矩形纳米阵列包括若干与所述蓝宝石衬底上表面平行相切的AlON矩形结构,相邻两个所述AlON矩形结构之间的间隔范围为10~680nm,所述AlON矩形结构的宽度范围为10-80nm,所述AlON矩形结构的垂直方向高度范围为10-150nm。

在本发明的一个实施例中,步骤S5包括:

利用高温氢化物气相沉积装置,在反应室温度为1175-1315℃、HCl流量为36-44cm

本发明的另一个实施例提供了一种基于蓝宝石衬底的AlON矩形纳米阵列,采用上述制备方法制得,所述基于蓝宝石衬底的AlON矩形纳米阵列包括蓝宝石衬底、AlON矩形纳米阵列、AlN高温保护层和HVPE-AlN保护层,其中,

所述AlON矩形纳米阵列嵌入所述蓝宝石衬底,所述AlN高温保护层位于所述AlON矩形纳米阵列上和所述蓝宝石衬底上,所述HVPE-AlN保护层位于所述AlN高温保护层上。

在本发明的一个实施例中,所述AlON矩形纳米阵列包括若干与所述蓝宝石衬底上表面平行相切的AlON矩形结构,相邻两个所述AlON矩形结构之间的间隔范围为10~400nm,所述AlON矩形结构的宽度范围为10-80nm,所述AlON矩形结构的垂直方向高度范围为10-150nm。

与现有技术相比,本发明的有益效果:

本发明利用离子注入结合高温原位退火的方法制备基于蓝宝石衬底的AlON矩形纳米阵列,离子注入过程极大减少了图形化蓝宝石衬底制作过程中对于原有蓝宝石衬底光滑表面的破坏;同时高温原位退火的过程可以释放AlN中的应力,实现AlN材料的质量提升;而形成的AlON矩形纳米阵列在蓝宝石衬底表面下可以作为二维光子晶体,极大地减轻了衬底内部光的损耗,从而极大程度提高了图案一侧出光效率,进而制备得到了一种既保证蓝宝石衬底表面原子级光滑平整又可以稳定提升AlN材料质量和衬底出光效率的微/纳米结构蓝宝石图形化衬底。

附图说明

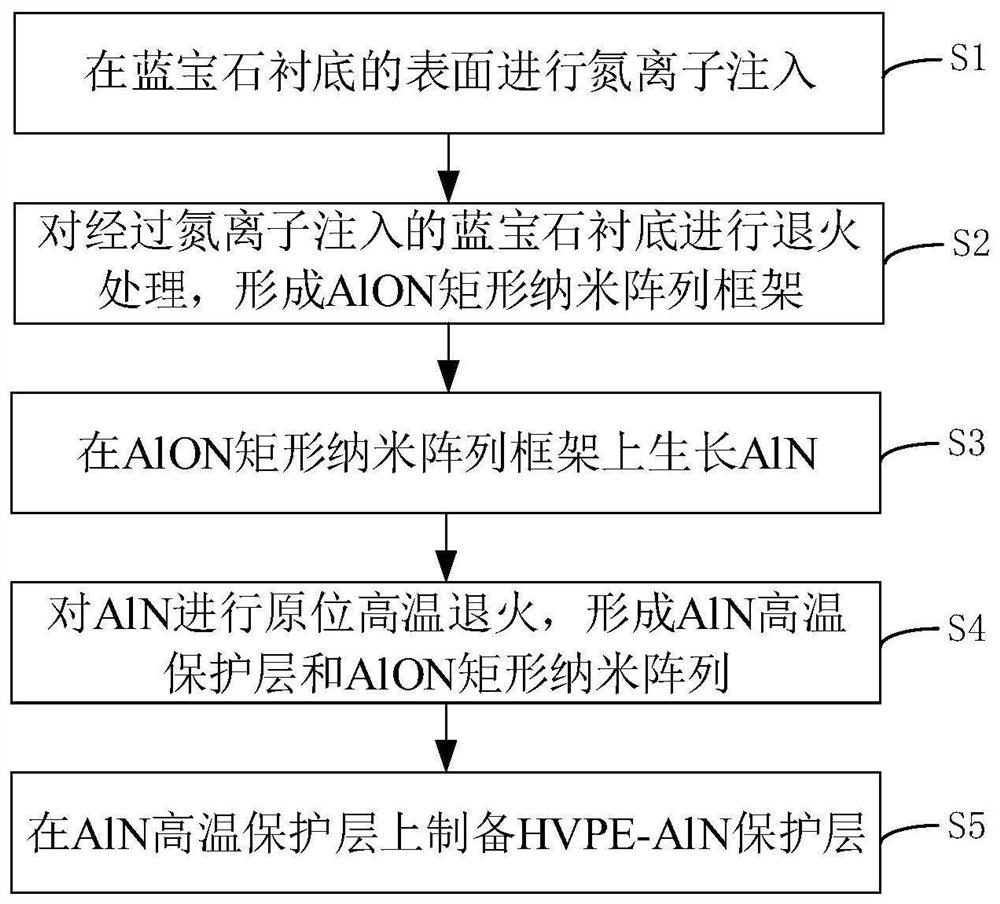

图1为本发明实施例提供的一种基于蓝宝石衬底的AlON矩形纳米阵列的制备方法的流程示意图;

图2为本发明实施例提供的一种基于蓝宝石衬底的AlON矩形纳米阵列的结构示意图;

图3为本发明实施例提供的一种蓝宝石衬底上AlON矩形纳米阵列的制备方法中AlON矩形纳米阵列在30kX放大倍数下球差透射电子显微镜截面图片;

图4为本发明实施例提供的一种蓝宝石衬底上AlON矩形纳米阵列的制备方法中AlON矩形纳米阵列在80kX放大倍数下球差透射电子显微镜截面图片;

图5为本发明实施例提供的一种蓝宝石衬底上AlON矩形纳米阵列的制备方法中AlON矩形纳米阵列结构上AlN高温保护层在1.5MX放大倍数下球差透射电子显微镜截面图片。

具体实施方式

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

实施例一

请参见图1,图1为本发明实施例提供的一种基于蓝宝石衬底的AlON矩形纳米阵列的制备方法的流程示意图。该基制备方法包括步骤:

S1、在蓝宝石衬底的表面进行氮离子注入。

首先,对蓝宝石衬底进行清洗,清洗方法为:将蓝宝石衬底依次置于25%双氧水,2.5%稀硝酸和4.5%稀盐酸混合溶液,去离子水溶液中进行10min的超声清洗。超声清洗完成后使用氮气将蓝宝石衬底表面吹干。优选的,蓝宝石衬底为单面抛光衬底,其尺寸小于8英寸,厚度大于250μm,表面粗糙度均方根小于0.1nm。

然后,将清洗完成的蓝宝石衬底抛光面朝上,置于离子注入设备中,将蓝宝石衬底表面温度降低至70K,在其衬底表面进行氮离子注入操作。优选的,氮离子注入时离子束与蓝宝石衬底法线方向保持0.5

S2、对经过氮离子注入的蓝宝石衬底进行退火处理,形成AlON矩形纳米阵列框架。

利用低温脉冲激光外延生长装置,在反应室真空度小于等于10

S3、在AlON矩形纳米阵列框架上生长AlN。

具体的,在对蓝宝石衬底退火完成后,将低温脉冲激光外延生长装置的反应室温度控制在560-770℃、反应室压力控制在3mTorr、脉冲直流功率保持在20-100W、脉冲占空比设定为7-10%,以Al金属靶为Al源、N

S4、对AlN进行原位高温退火,形成AlN高温保护层和AlON矩形纳米阵列,其中,AlON矩形纳米阵列嵌入蓝宝石衬底,AlN高温保护层位于AlON矩形纳米阵列上和蓝宝石衬底上。

具体的,将样品从低温脉冲激光外延生长装置反应室中取出,置于高温氢化物气相沉积装置(HT-HVPE)中,将样品在1350-1650℃氮气和氢气氛围中保温3~5h以进行原位高温退火,完成AlN高温保护层的制备,同时,由于AlN高温保护层的厚度可以影响AlN/蓝宝石衬底截面应力变化,从而对AlN进行原位高温退火后可以实现控制ALON矩形纳米阵列的间隔和形状的目的,进而使得AlON矩形纳米阵列框架形成AlON矩形纳米阵列,所形成的AlON矩形纳米阵列嵌入蓝宝石衬底中,AlN高温保护层位于AlON矩形纳米阵列上和蓝宝石衬底上。

优选的,氮气和氩气氛围中氮气与氩气的体积比为1:3;采用氮气和氩气的氛围可以保护外延结构不受氧气的氧化。

进一步的,AlON矩形纳米阵列包括若干与蓝宝石衬底上表面平行相切的AlON矩形结构,相邻两个AlON矩形结构之间的间隔范围为10~680nm,AlON矩形结构的宽度范围为10-80nm,AlON矩形结构的垂直方向高度范围为10-150nm。

S5、在AlN高温保护层上制备HVPE-AlN保护层。

具体地,在完成AlN高温保护层的制备完成后,将高温氢化物气相沉积装置的反应室温度降低至1175-1315℃,HCl流量控制在36-44cm

优选的,HVPE-AlN保护层的厚度为50~1000nm。

请参见图2,图2为本发明实施例提供的一种基于蓝宝石衬底的AlON矩形纳米阵列的结构示意图,该AlON矩形纳米阵列采用上述制备方法制得,包括蓝宝石衬底、AlON矩形纳米阵列、AlN高温保护层和HVPE-AlN保护层,其中,AlON矩形纳米阵列嵌入蓝宝石衬底,AlN高温保护层位于AlON矩形纳米阵列上和蓝宝石衬底上,HVPE-AlN保护层位于AlN高温保护层上。

具体地,AlON矩形纳米阵列包括若干与蓝宝石衬底上表面平行相切的AlON矩形结构,相邻两个AlON矩形结构之间的间隔范围为10~680nm,AlON矩形结构的宽度范围为10-80nm,AlON矩形结构的垂直方向高度范围为10-150nm。

本实施例利用离子注入结合高温原位退火的方法制备基于蓝宝石衬底的AlON矩形纳米阵列,离子注入过程极大减少了图形化蓝宝石衬底制作过程中对于原有蓝宝石衬底光滑表面的破坏,同时高温原位退火的过程可以释放AlN中的应力,实现AlN材料的质量提升,而形成的AlON矩形纳米阵列在蓝宝石衬底表面下可以作为二维光子晶体,极大地减轻了衬底内部光的损耗,从而极大程度提高了图案一侧出光效率,因此本实施例的制备方法所制备的微/纳米结构蓝宝石图形化衬底既保证了蓝宝石衬底表面原子级光滑平整又稳定提升了AlN材料质量和衬底出光效率。

本实施例实现了接近10nm量级AlON矩形纳米阵列的制备,既保证蓝宝石衬底表面原子级光滑平整又提高蓝宝石图形化衬底AlON矩形纳米阵列图案一侧出光效率,可以广泛应用于AlN基深紫外器件。

实施例二

在实施例一的基础上,本实施例以在基于蓝宝石衬底的AlON矩形纳米阵列上制备5μm AlN外延薄膜为例对其制备方法进行说明。该制备方法包括步骤:

S1、在蓝宝石衬底的表面进行氮离子注入。

首先,对蓝宝石衬底进行清洗,清洗方法为:将2英寸350μm厚c面蓝宝石衬底依次置于25%双氧水、2.5%稀硝酸和4.5%稀盐酸混合溶液、去离子水溶液中进行10min的超声清洗。超声清洗完成后使用氮气将蓝宝石衬底表面吹干。

然后,将清洗完成的蓝宝石衬底抛光面朝上,置于离子注入设备中,将蓝宝石衬底表面温度降低至70K,使离子束与蓝宝石衬底法线方向保持1.5°倾斜角,进行氮离子注入操作。

S2、对经过氮离子注入的蓝宝石衬底进行退火处理,形成AlON矩形纳米阵列框架。

将经过N离子注入的蓝宝石衬底置于低温脉冲激光外延生长装置中,然后将低温脉冲激光外延生长装置反应室真空度降低至10

S3、在AlON矩形纳米阵列框架上生长AlN。

在蓝宝石衬底退火完成后,将低温脉冲激光外延生长装置反应室温度控制在570℃,反应室压力控制在3mTorr,脉冲直流功率保持在58W,脉冲占空比设定为8%,以Al金属靶为Al源,N

S4、对AlN进行原位高温退火,形成AlN高温保护层和AlON矩形纳米阵列。

将样品从低温脉冲激光外延生长装置反应室中取出,置于高温氢化物气相沉积装置(HT-HVPE)中,在氮气和氩气体积比为1:3的氛围中将环境温度保持在1580℃,保温3.5h,完成AlN高温保护层的制备,同时形成AlON矩形纳米阵列,所形成的AlON矩形纳米阵列嵌入蓝宝石衬底中,AlN高温保护层位于AlON矩形纳米阵列上和蓝宝石衬底上。

S5、在AlN高温保护层上制备HVPE-AlN保护层。

在完成AlN高温保护层的制备完成后,将反应室温度降低至1295℃,HCl流量控制在39cm

S6、在HVPE-AlN保护层上制备5μm AlN外延薄膜。

在完成HVPE-AlN保护层的制备后,将样品置于氢化物气相外延装置中,将生长区温度提高至1380℃,HCl流量控制在25cm

进一步的,本实施例通过以下测试对基于蓝宝石衬底的AlON矩形纳米阵列的制备方法的效果进行说明。

1、测试条件:

在室温25℃、真空环境下,选取上述在蓝宝石衬底AlON矩形纳米阵列上制备5μmAlN外延薄膜所得到的外延片,使用JEM-2100F场发射透射电子显微镜进行截面聚焦离子束(FIB)制样,使用球差校正透射电镜在不同放大倍率下进行样品检测。

2、测试内容:

测试一:请参见图3,图3为本发明实施例提供的一种蓝宝石衬底上AlON矩形纳米阵列的制备方法中AlON矩形纳米阵列在30kX放大倍数下球差透射电子显微镜截面图片。从图2中可以观察到AlON矩形纳米阵列在蓝宝石衬底上有较为规则的排列,并且单个AlON结构宽度小于20nm,相邻AlON矩形纳米之间间隔220nm左右。

测试二:请参见图4,图4为本发明实施例提供的一种蓝宝石衬底上AlON矩形纳米阵列的制备方法中AlON矩形纳米阵列在80kX放大倍数下球差透射电子显微镜截面图片。从图3中可以观察到AlON矩形纳米阵列之上存在一层5-10nm的AlN高温保护层。

测试三:请参见图5,图5为本发明实施例提供的一种蓝宝石衬底上AlON矩形纳米阵列的制备方法中AlON矩形纳米阵列结构上AlN高温保护层在1.5MX放大倍数下球差透射电子显微镜截面图片。从图4中可以观察到AlON矩形纳米阵列之上的AlN高温保护层中无明显位错,层错堆积,晶体取向一致性非常高。

实施例三

在实施例一的基础上,本实施例以在基于蓝宝石衬底的AlON矩形纳米阵列上制备3μm GaN外延薄膜为例对其制备方法进行说明。该制备方法包括步骤:

S1、在蓝宝石衬底的表面进行氮离子注入。

首先,对蓝宝石衬底进行清洗,清洗方法为:将2英寸350μm厚c面蓝宝石衬底依次置于25%双氧水、2.5%稀硝酸和4.5%稀盐酸混合溶液、去离子水溶液中进行10min的超声清洗。超声清洗完成后使用氮气将蓝宝石衬底表面吹干。

然后,将清洗完成的蓝宝石衬底抛光面朝上,置于离子注入设备中,将蓝宝石衬底表面温度降低至70K,使离子束与蓝宝石衬底法线方向保持1.5°倾斜角,进行氮离子注入操作。

S2、对经过氮离子注入的蓝宝石衬底进行退火处理,形成AlON矩形纳米阵列框架。

将经过N离子注入的蓝宝石衬底置于低温脉冲激光外延生长装置中,然后将低温脉冲激光外延生长装置反应室真空度降低至10

S3、在AlON矩形纳米阵列框架上生长AlN。

在蓝宝石衬底退火完成后,将低温脉冲激光外延生长装置反应室温度控制在570℃,反应室压力控制在3mTorr,脉冲直流功率保持在58W,脉冲占空比设定为8%,以Al金属靶为Al源,N

S4、对AlN进行原位高温退火,形成AlN高温保护层和AlON矩形纳米阵列。

将样品从低温脉冲激光外延生长装置反应室中取出,置于高温氢化物气相沉积装置(HT-HVPE)中,在氮气和氩气体积比为1:3的氛围中将环境温度保持在1580℃,保温3.5h,完成AlN高温保护层的制备,同时形成AlON矩形纳米阵列,所形成的AlON矩形纳米阵列嵌入蓝宝石衬底中,AlN高温保护层位于AlON矩形纳米阵列上和蓝宝石衬底上。

S5、在AlN高温保护层上制备HVPE-AlN保护层。

在完成AlN高温保护层的制备完成后,将反应室温度降低至1295℃,HCl流量控制在39cm

S6、在HVPE-AlN保护层上制备3μm GaN外延薄膜。

在完成HVPE-AlN保护层的制备后,将样品置于金属有机化学气相(MOCVD)装置中,采用MOCVD工艺控制反应室温度为1080℃,同时通入流量为1000sccm的氨气和流量为87sccm的镓源这两种气体,保持压力为45Torr,在HVPE-AlN保护层上生长厚度为3μm的GaN层。

实施例四

在实施例一的基础上,本实施例以在基于蓝宝石衬底额AlON矩形纳米阵列上制备1μm组分渐变AlGaN外延薄膜为例对其制备方法进行说明。该制备方法包括步骤:

S1、在蓝宝石衬底的表面进行氮离子注入。

首先,对蓝宝石衬底进行清洗,清洗方法为:将4英寸350μm厚c面蓝宝石衬底依次置于25%双氧水、2.5%稀硝酸和4.5%稀盐酸混合溶液、去离子水溶液中进行10min的超声清洗。超声清洗完成后使用氮气将蓝宝石衬底表面吹干。

然后,将清洗完成的蓝宝石衬底抛光面朝上,置于离子注入设备中,将蓝宝石衬底表面温度降低至70K,使离子束与蓝宝石衬底法线方向保持2.5°倾斜角,进行氮离子注入操作。

S2、对经过氮离子注入的蓝宝石衬底进行退火处理,形成AlON矩形纳米阵列框架。

将经过N离子注入的蓝宝石衬底置于低温脉冲激光外延生长装置中,然后将低温脉冲激光外延生长装置反应室真空度降低至10

S3、在AlON矩形纳米阵列框架上生长AlN。

在蓝宝石衬底退火完成后,将低温脉冲激光外延生长装置反应室温度控制在540℃,反应室压力控制在3mTorr,脉冲直流功率保持在58W,脉冲占空比设定为8%,以Al金属靶为Al源,N

S4、对AlN进行原位高温退火,形成AlN高温保护层和AlON矩形纳米阵列。

将样品从低温脉冲激光外延生长装置反应室中取出,置于高温氢化物气相沉积装置(HT-HVPE)中,在氮气和氩气体积比为1:3的氛围中将环境温度保持在1580℃,保温4.5h,完成AlN高温保护层的制备,同时形成AlON矩形纳米阵列,所形成的AlON矩形纳米阵列嵌入蓝宝石衬底中,AlN高温保护层位于AlON矩形纳米阵列上和蓝宝石衬底上。

S5、在AlN高温保护层上制备HVPE-AlN保护层。

在完成AlN高温保护层的制备完成后,将反应室温度降低至1275℃,HCl流量控制在41cm

S6、在HVPE-AlN保护层上制备1μm组分渐变AlGaN外延薄膜。

在完成HVPE-AlN保护层的制备后,将样品置于金属有机化学气相(MOCVD)装置中,采用MOCVD工艺在反应室温度为1075℃的条件下,同时通入通入流量为965sccm的氨气、流量为43sccm的镓源和流量为48sccm的铝源这三种气体,在生长过程中铝源流量从48sccm均匀递增至116sccm,在保持压力为25Torr的条件下生长厚度为1μm的渐变Al组分AlGaN层。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。