一种空腔结构的制备方法和微机电系统传感器

文献发布时间:2023-06-19 11:54:11

技术领域

本发明实施例涉及微机电系统技术领域,尤其涉及一种空腔结构的制备方法和微机电系统传感器。

背景技术

在微机电系统领域,很多微机电结构都是体结构,传感器件需要制作出很多空腔。

目前大部分制作这种空腔薄膜或者悬臂梁结构一般采用深硅刻蚀,从晶圆背面进行背面双面对准进行光刻图形化,采用深硅刻蚀机台或者湿法体硅刻蚀工艺进行蚀刻,打通背腔,这种方法对设备和工艺精度要求比较高,设备机时较长,机时成本也比较高,然后特别高深宽比的图形也无法实现,因为一般硅片固有厚度在400~600μm左右,如果窗口图形较小,深宽比大于100:1的话,目前的工艺技术一般都是无法实现的。

还有一部分悬臂梁或者薄膜结构采用表面工艺,利用键合工艺把薄膜键合在牺牲层上面。这种工艺难度较高,一是设备也是要求比较高,机时费成本比较高,第二,良率也受到牺牲层表面质量的影响。

另外还有部分工艺是利用CMP进行表面机械抛光,虽然精度,表面状况都有优势,但是这个对表面材质,厚度,等都有很多要求,并不是所以的材质都适合这种方式,比较费时费力,而且很多MEMS的传感器器件没有这么高粗糙度的要求,或者有些无法使用一些化学抛光剂作业于表面,导致此方法不能兼容于多数传感器工艺制作过程。

发明内容

有鉴于此,本发明实施例提供一种空腔结构的制备方法和微机电系统传感器,以解决现有技术中空腔结构制备工艺成本高、操作复杂的技术问题。

第一方面,本发明实施例提供了一种空腔结构的制备方法,包括:

提供衬底,所述衬底包括相对设置的第一表面和第二表面,所述第一表面设置有凹槽结构;

在所述第一表面一侧制备至少两层平坦化层,所述平坦化层覆盖所述第一表面以及所述凹槽结构;所述平坦化层包括有机材料层,位于所述第一表面一侧的所述平坦化层的厚度小于位于所述凹槽结构一侧的所述平坦化层的厚度;

减薄所述平坦化层以暴露出所述第一表面,所述平坦化层填充所述凹槽结构;

在所述第一表面以及所述平坦化层表面制备悬空膜,并在所述悬空膜中制备窗口,所述窗口在所述衬底所在平面上的垂直投影与所述凹槽结构至少部分交叠;

通过所述窗口去除所述凹槽结构内的所述平坦化层,得到空腔结构。

可选的,在所述第一表面一侧制备至少两层平坦化层,包括:

根据所述凹槽结构的深宽比以及平整度需求,在所述第一表面一侧制备至少两层平坦化层;

其中,位于所述第一表面一侧的所述平坦化层具备第一高度h1,位于所述凹槽结构一侧的所述平坦化层具备第二高度h2,其中,|h1-h2|/h1≤10%。

可选的,至少两层平坦化层包括第一平坦化层和第二平坦化层;

在所述第一表面一侧制备至少两层平坦化层,包括:

在所述第一表面一侧制备第一平坦化层,所述第一平坦化层覆盖所述第一表面以及所述凹槽结构;

对所述第一平坦化层进行固化;

在第一平坦化层远离所述衬底的一侧制备第二平坦化层,所述第二平坦化层覆盖所述第一平坦化层;

对所述第二平坦化层进行固化。

可选的,所述第一平坦化层的厚度d满足1μm≤d≤2μm。

可选的,对所述第一平坦化层进行固化之后,还包括:

对所述第一平坦化层进行亲水处理。

可选的,对所述第一平坦化层进行亲水处理,包括:

采用第一预设温度,对所述第一平坦化层进行亲水处理;所述第一预设温度小于所述第一平坦化层的固化温度。

可选的,减薄所述平坦化层以暴露出所述第一表面,包括:

采用干法化学气相刻蚀,在第二预设温度下,减薄所述平坦化层以暴露出所述第一表面;所述第二预设温度小于所述平坦化层的固化温度。

可选的,在所述第一表面以及所述平坦化层表面制备悬空膜,包括:

采用物理气相沉积,在第三预设温度下,在所述第一表面以及所述平坦化层表面制备悬空膜;所述第三预设温度小于所述平坦化层的固化温度。

第二方面,本发明实施例还提供了一种微机电系统传感器,包括衬底、位于所述衬底内的空腔结构以及位于所述空腔结构远离所述衬底一侧的悬空膜;

所述空腔结构采用第一方面所述的制备方法制备得到。

可选的,所述微机电系统传感器包括微机电压力传感器、红外热堆传感器、微机电加速度传感器、微机电微镜传感器以及微机电陀螺仪传感器中的至少一种。

本发明实施例提供的空腔结构的制备方法,通过在有凹槽结构的衬底上覆盖多层平坦层,再减薄至露出衬底,使得平坦层完全填充凹槽结构,达到平坦化的目的;然后再制备悬空膜,去除填充的平坦层即可得到空腔结构。本发明实施例的提供的空腔结构的制备方法,不但可以解决图形平坦化的问题,而且空腔结构制备工艺难度较低,制备成本低,实际可行性高。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

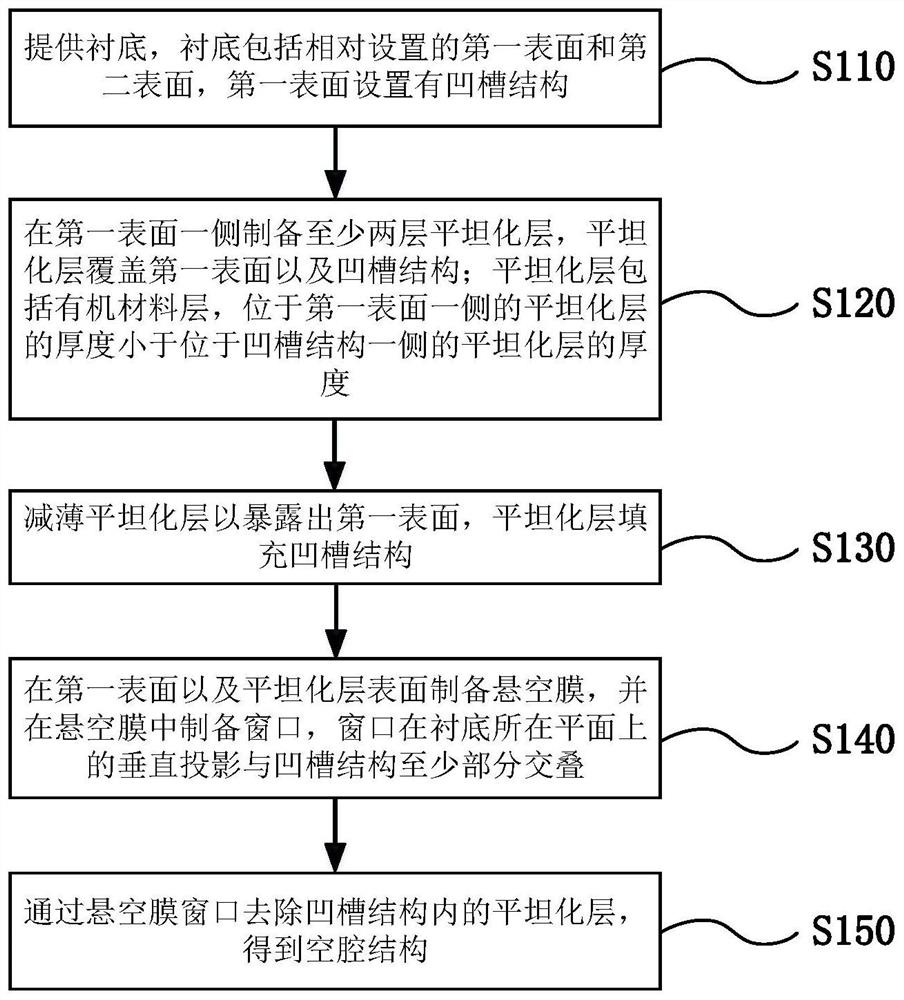

图1是本发明实施例提供的一种空腔结构的制备方法的流程示意图;

图2-图7是本发明实施例提供的一种空腔结构的制备方法中各个步骤的结构示意图;

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,以下将结合本发明实施例中的附图,通过具体实施方式,完整地描述本发明的技术方案。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例,基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下获得的所有其他实施例,均落入本发明的保护范围之内。

图1是本发明实施例提供的一种空腔结构的制备方法的流程示意图,本发明实施例提供的空腔结构的制备方法可用于空腔结构。如图1所示,本发明实施例提供的空腔结构的制备方法至少包括以下步骤:

S110、提供衬底,衬底包括相对设置的第一表面和第二表面,第一表面设置有凹槽结构。

如图2所示,衬底210包括相对设置的第一表面211和第二表面213,其中第一表面211可以理解为衬底210的上表面,第二表面213可以理解为衬底210的下表面。其中,衬底210的第一表面211中设置有凹槽结构212,本发明实施例对凹槽结构212的深度不进行限定,在不同的器件中,凹槽结构212可以对应不同的深度。

可选的,衬底210可以为硅衬底或者其他材料衬底,本发明实施例对衬底210的类型不进行限定。

S120、在第一表面一侧制备至少两层平坦化层,平坦化层覆盖第一表面以及凹槽结构;平坦化层包括有机材料层,位于第一表面一侧的平坦化层的厚度小于位于凹槽结构一侧的平坦化层的厚度。

如图3所示,在第一表面211一侧制备至少两层的平坦化层310,其中,平坦化层310覆盖在第一表面211以及凹槽结构212上。其中,平坦化层310包括有机材料层,有机材料包括可以在非聚合态和聚合态之间转化的胶态聚合物。为了后续固化处理顺利进行,平坦化层310可以具有部分流动性,制备至少两层平坦化层可以使得衬底210表面平坦化,平坦化层310的流动性使得平坦化层310更多地向凹槽结构212位置处柳丁,如此位于第一表面211一侧的平坦化层310的厚度小于位于凹槽结构212一侧的平坦化层310的厚度。

可选的,平坦化层310可以为光刻胶或者其他有机物材料,经喷涂或者旋涂等工艺制备在衬底210上,本发明实施例对平坦化层310的类型及涂覆工艺不进行限定。

需要说明的是,图3以平坦化层310包括四层平坦化层(分别包括叠层设置的311、312、313和314)为例进行说明,本发明实施例对平坦化层310的具体膜层数量不进行限定,只需保证包括至少两层平坦化层。

S130、减薄平坦化层以暴露出第一表面,平坦化层填充凹槽结构。

如图4所示,减薄平坦化层310以暴露出第一表面211,平坦化层310填充凹槽结构212,其中,填充平坦化层310的凹槽结构212与第一表面211可以齐平或者近似齐平。

进一步的,由于衬底210与平坦化层310为不同材质,在减薄过程中减薄操作可以停止在平坦化层310与衬底210的交界位置,保证平坦化层310充分填充凹槽结构212,且填充平坦化层310的凹槽结构212与第一表面211齐平或者近似齐平。

S140、在第一表面以及平坦化层表面制备悬空膜,并在悬空膜中制备窗口,窗口在衬底所在平面上的垂直投影与凹槽结构至少部分交叠。

如图5和图6所示,在第一表面211以及平坦化层310表面制备悬空膜410,并在悬空膜410中制备窗口411。可选的,悬空膜410可以是不同材质的薄膜,根据传感器需求确定,本发明实施例对悬空膜410的具体材质不进行限定。其中,窗口411可以通过光刻、刻蚀工艺进行制备,图案化悬空膜410,制备得到窗口411。需要注意的是,窗口411在衬底210所在平面上的垂直投影需要与凹槽结构212至少部分重叠,通过窗口411可以暴露出至少部分凹槽结构212内的平坦化层310,便于后续去除凹槽结构212内的平坦化层310。

S150、通过窗口去除凹槽结构内的平坦化层,得到空腔结构。

如图7所示,通过窗口411去除凹槽结构212内的平坦化层310,得到空腔结构以及位于空腔结构上方的悬空膜410,且悬空膜410表面平整。可选的,可采用有机溶剂丙酮或者其他可以溶解平坦化层的化学试剂去除中间的平坦化层310,也可以采用氧等离子体同性刻蚀的特性去除平坦化层310,本发明实施例对去除平坦化层310的方法不进行限定。

综上,本发明实施例提供的空腔结构的制备方法,通过在有凹槽结构的衬底上覆盖多层平坦层,再减薄至露出衬底,使得平坦层完全填充凹槽结构,达到平坦化的目的;然后再制备悬空膜,去除凹槽结构内填充的平坦层即可得到空腔结构。本发明实施例的提供的空腔结构的制备方法,不但可以解决图形平坦化的问题,而且空腔结构制备工艺难度较低,制备成本低,实际可行性高。

在上述实施例的基础上,在第一表面一侧制备至少两层平坦化层,可以包括:

根据凹槽结构的深宽比以及平整度需求,在第一表面一侧制备至少两层平坦化层;其中,位于第一表面一侧的平坦化层具备第一高度h1,位于凹槽结构一侧的平坦化层具备第二高度h2,其中,|h1-h2|/h1≤10%。

示例性的,在第一表面一侧制备平坦化层时,可以根据凹槽结构的深宽比以及平整度要求确定平坦化层的膜层数量。当凹槽结构的深宽比较大,和/或,平整度要求较高时,可以制备多层平坦化层,即重复多次平坦化层的制备工艺,随着重复次数增加,平坦化层对凹槽结构的填充效果越好,且器件整体的表面平整度更高。可以理解的是,当平坦化层的膜层数量越多时,后续去除第一表面一侧的平坦化层对应的操作可能更繁琐,所以实际在制备平坦化层时,可以综合考虑凹槽结构的深宽比、平整度需求以及后续去除平坦化层的操作工艺,合理选择平坦化层的膜层数量,保证可以兼顾凹槽结构的深宽比、平整度需求以及后续去除平坦化层的操作工艺。

进一步的,平坦化层的具体制备工艺还可以根据凹槽结构的深宽比不同进行选择,例如可以选择旋涂或者喷涂工艺,也可以选择其他工艺,方法不做限定。在根据凹槽结构深宽比选择制备工艺时,也要考虑到器件的平整度需求,对于平整度要求较高的器件,优选平滑度更好的工艺。

进一步的,理论上第一表面一侧的平坦化层的高度与凹槽结构一侧的平坦化层的高度可以相同,但是考虑实际工艺以及平整度需求,可以设置位于第一表面一侧的平坦化层具备第一高度h1,位于凹槽结构一侧的平坦化层具备第二高度h2,其中,|h1-h2|/h1≤10%,如此可以兼顾实际工艺以及平整度要求,保证得到平整度良好的平坦化层。具体的,制备完成的平坦化层310如图3所示,第一高度h1是第一表面211处的平坦化层310的上表面到第二表面213的距离,第二高度h2是凹槽结构212处的平坦化层310的上表面到第二表面213的距离,理想状态下,可以设置h1=h2,但是考虑实际工艺,因此,可以选择|h1-h2|/h1≤10%作为平坦化层310的制备完成的标准,兼顾实际工艺以及平整度要求。

可选的,至少两层的平坦化层包括第一平坦化层和第二平坦化层,在第一表面一侧制备至少两层平坦化层的步骤具体可以包括:

在第一表面一侧制备第一平坦化层,第一平坦化层覆盖第一表面以及凹槽结构;

对第一平坦化层进行固化;

在第一平坦化层远离第二表面的一侧制备第二平坦化层,第二平坦化层覆盖第一平坦化层;

对第二平坦化层进行固化。

示例性的,至少两层平坦化层至少包括第一平坦化层和第二平坦化层,对应的,制备至少两层平坦化层包括首先制备第一平坦化层,第一平坦化层覆盖第一表面和凹槽结构。由于平坦化层为有机材料,因此制备完第一平坦化层后需要对第一平坦化层进行固化,保证第一平坦化层结构稳定,不会继续流动。根据有机物材料液/固态转化特性,可选的,可以利用烘箱进行烘烤,一般可以是在温度90-120℃下烘烤一段时间,进行平坦化层有机溶剂的挥发和充分固化。需要说明的是,由于不同的平坦化层材料的特性不同,这里烘烤的温度和烘烤时间不固定,以满足固化需求为前提提高效率、节约能耗即可。进一步的,第一平坦化层固化完成之后制备第二平坦化层,然后对第二平坦化层进行固化。可选的,第一平坦化层和第二平坦化层可以为相同的材料或者不同的材料,本发明实施例对此不进行限定。当第一平坦化层和第二平坦化层为相同的材料时,平坦化层的制备以及固化可以采用相同的工艺,保证平坦化层的制备工艺简单;当第一平坦化层和第二平坦化层为不同的材料时,可以根据各自材料的特性进行制备以及固化,这里对平坦化层的制备和固化工艺不进行限定,工艺可以满足制备要求即可,无需特定工艺。

进一步的,第一平坦化层的厚度d可以满足1μm≤d≤2μm,在此可以只对第一平坦化层做厚度要求,第一平坦化层的厚度可以较小,如此先在第一表面以及凹槽结构表面覆盖一层较薄的平坦化层,可以使得平坦化层材料较好地贴合第一表面以及凹槽结构。例如,当凹槽结构包括棱角时,覆盖较薄的第一平坦化层可以平滑棱角;若第一平坦化层过薄(d<1μm),则容易导致凹槽结构仍有明显棱角,在覆盖第二平坦化层时很可能在棱角附近有空隙,不利于平坦化层在凹槽结构中的填充,影响表面的平整度;若第一平坦化层过厚(d>2μm),在第一表面覆盖第一平坦化层时很可能在凹槽结构的棱角处有空隙,因此,优选第一平坦化层的厚度d满足1μm≤d≤2μm。进一步的,可以通过较薄的第一平坦化层调整衬底的表面态,然后再继续覆盖平坦化层提高表面的平整度,保证后续平坦化层与衬底之间的贴合效果良好。进一步的,在第一平坦化层之后制备的平坦化层可适当增加厚度,减少重复操作的次数,提高效率。

可选的,对第一平坦化层进行固化之后,还可以包括:

对第一平坦化层进行亲水处理。

示例性的,有机材料固化的过程中溶剂挥发,会导致材料的亲水性降低,疏水性增加,在第一平坦化层进行亲水性处理有助于制备第二平坦化层时与第一平坦化层紧密结合,保证第一平坦化层与第二平坦化层具有良好的结合性。

进一步的,对第一平坦化层进行亲水处理,可以包括:

采用第一预设温度,对第一平坦化层进行亲水处理;第一预设温度小于第一平坦化层的固化温度。

可选的,亲水性处理可以采用等离子体处理设备,在较低功率和较低温度下进行,较低的功率可以避免不必要的能耗浪费,有效节约能源,降低工艺成本;使用较低的温度可以避免较高的温度影响平坦化层的特性。此外还可以设置较短的操作时间,可以缩短工艺处理时间,提高工作效率。举例来说,可以在第一预设温度下,使用氧等离子体处理第一平坦化层表面10s-60s,提高第一平坦化层表面的亲水性。进一步的,亲水性处理可以不只是在第一平坦化层固化之后,制备第二平坦化层之前进行,根据平坦化层的膜层数量,可以在制备每层平坦化层之前对前一次制备的平坦化层进行亲水性处理。

可选的,减薄平坦化层以暴露出第一表面,具体可以包括:

采用干法化学气相刻蚀,在第二预设温度下,减薄平坦化层以暴露出第一表面;第二预设温度小于平坦化层的固化温度。

示例性的,干法化学气相刻蚀相比湿法刻蚀具有更好的各向异性,可以非常好的在某一面进行单面刻蚀,常用的干法化学气相刻蚀方法可以此采用等离子体刻蚀。可选的,平坦化层减薄操作可以在干法刻蚀的机器上选择氧气等离子体垂直轰击,为了提高平坦化层的减薄速率,可以适当提高第二预设温度,但是第二预设温度必须小于平坦化层的固化温度,以保证平坦化层的材料特性不被破坏。可选的,采用氧等离子体垂直轰击方法进行整体减薄直至第一表面处,露出第一表面的边缘锚点后停止操作,如图4所示。

可选的,在第一表面以及平坦化层表面制备悬空膜,具体可以包括:

采用物理气相沉积,在第三预设温度下,在所述第一表面以及所述平坦化层表面制备悬空膜;所述第三预设温度小于所述平坦化层的固化温度。

示例性的,温度过高可能会破坏平坦化层的材料特性,并且容易导致形状膨胀变化,优选采用低温物理气相沉积工艺制备悬空膜,温度可以为室温。

综上,本发明实施例提供的空腔结构制备方法制备的空腔结构由衬底和悬空膜组成,与现有技术中深硅刻蚀制备空腔结构相比制作工艺更简单,成本更低;并且本发明实施例提供的空腔制备方法是通过制备多层平坦化层,固化回流的工艺方法,利用干法化学气相刻蚀进行表面整体减薄操作,使得表面平坦化,然后采用物理气相沉积制备悬空膜,经过去除平坦化层可以得到空腔结构,兼容多数传感器工艺制作过程,更具有普适性,而且通过对功率、预设温度和/或操作时间的设置,还可以减少制备过程中的能耗,提升效率。

基于同样的发明构思,本发明实施例还提供一种微机电系统传感器,微机电系统传感器至少包括衬底、位于衬底内的空腔结构以及位于空腔结构远离所述衬底一侧的悬空膜,其中,空腔结构可以采用上述实施例所述的空腔结构的制备方法制备得到,具备上述实施例中空腔结构的制备方法对应的技术效果,具体可以参见上述实施例说明,这里不再赘述。

可选的,微机电系统传感器可以包括微机电压力传感器、红外热堆传感器、微机电加速度传感器、微机电微镜传感器以及微机电陀螺仪传感器中的至少一种。本发明实施例对微机电系统传感器的具体类型不进行限定,需要在传感器中形成空腔结构的微机电系统传感器,均属于本发明实施例的保护范围。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,本发明的各个实施方式的特征可以部分地或者全部地彼此耦合或组合,并且可以以各种方式彼此协作并在技术上被驱动。对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。