一种微米级硅基微热板精确温控系统

文献发布时间:2023-06-19 11:54:11

(一)技术领域

本发明涉及的是一种微米级硅基微热板精确温控系统,可用于光电探测、光纤相位调制以及太赫兹功能器件等方向,属于MEMS技术领域。

(二)背景技术

微热板是一种基于MEMS技术的加热平台,可对置于加热板表面的器件持续加热,确保被加热器件在所需的温度下稳定工作。目前,传统微热板已广泛用于微型气体传感器、热量计、气压计和其他微型设备中。以硅为基底的微热板因其良好的稳定性、且与二氧化钒等相变薄膜具有良好的兼容性,从而在温控光学器件领域具有极大的应用前景。

微热板作为常用的加热平台已有较多相关研究报道,硅基微热板由于其良好的稳定性和易于与其他材料或功能器件结合的特点,使得其在各类传感器中有着极大的应用前景。硅基加工技术的发展也为微米级硅基微热板的发展提供技术支持。申请人于2014年公开的硅基微热板(中国专利号:CN201420399904.1),使用MEMS作为硅基微热板的制造技术,使用多孔硅作为传感器的隔热层,与传统绝热槽相比,多孔硅的孔隙细密,可以有效减少空气流动速度,增强隔热效果。申请人于2012年公开的一种加热丝嵌入式硅基微热板及加工方法(中国专利号:CN201210199078.1),此发明采用传统“三明治”夹层结构,将加热丝埋入到基底绝缘膜层中,通过周围致密绝缘膜层来减少加热电阻热量的损耗,同时有效的缓解电迁移对加热丝变形的影响,从而提高微热板在高温工作时的稳定性。这些方法为在微米级硅基微热板的制造和应用提供了具有重要参考价值的技术途径。

为了推动硅基微热板在光学器件的使用,本发明公开了一种微米级硅基微热板精确温控系统,可用于光电探测、光纤调制以及太赫兹功能器件等领域。与先前技术相比,本发明通过MEMS加工技术,对硅基微热板微型化,在微米级硅基微热板平台上设计一个工作温度接近室温且可精确控制表面温度的加热平台。一方面,可借助于该加热平台,对使用二氧化钒等相变材料所制造的温控半导体器件进行精确温度控制,通过对微热板温度精确的调节,来实现对这些器件的主动控制;另一方面,在工作温度接近常温的光学器件中,可使用微米级硅基微热板作为加热平台,通过MEMS加工技术将微米级硅基微热板应用到光学器件中。微米级硅基微热板在光学器件中主要应用,主要是在使用二氧化钒作为主要材料的温控光学器件和光纤相位调控器件中作为加热器件。例如,在二氧化钒温控吸波器中,使用微米级硅基微热板作为二氧化钒温控吸波器的加热器件,通过调节微米级硅基微热板的输入电压大小,可动态调节二氧化钒温控吸波器在特定频率下的电磁波吸收率,实现吸收率在10%-95%范围内的主动调控。在光纤调控方面,可以通过微米级硅基微热板为光纤加热,实现对光纤内光相位的主动调控。

由于大部分的光学器件结构都比较小,传统的硅基微热板结构较大,无法在光学器件中使用,本发明通过将传统的硅基微热板微型化,使其尺寸达到微米级别,确保微热板可有效应用于光学器件中。此外,由于本发明使用硅作为基底,其具有易与其他材料或功能器件相组合的特点,随着MEMS技术的发展,尤其是硅基加工技术日新月异,使得微米级硅基微热板这一微型加热平台可有效应用于各类光学器件中。微米级硅基微热板作为微热板的一种,能够与大多数自然界材料有机结合,直接加热效果良好,可操控性强,并扩大了器件的使用范围,从而实现更高的探测精度和灵敏度,具有更加广泛的应用前景。

(三)发明内容

本发明的目的在于提供一种微米级硅基微热板精确温控系统。

本发明的目的是这样实现的:

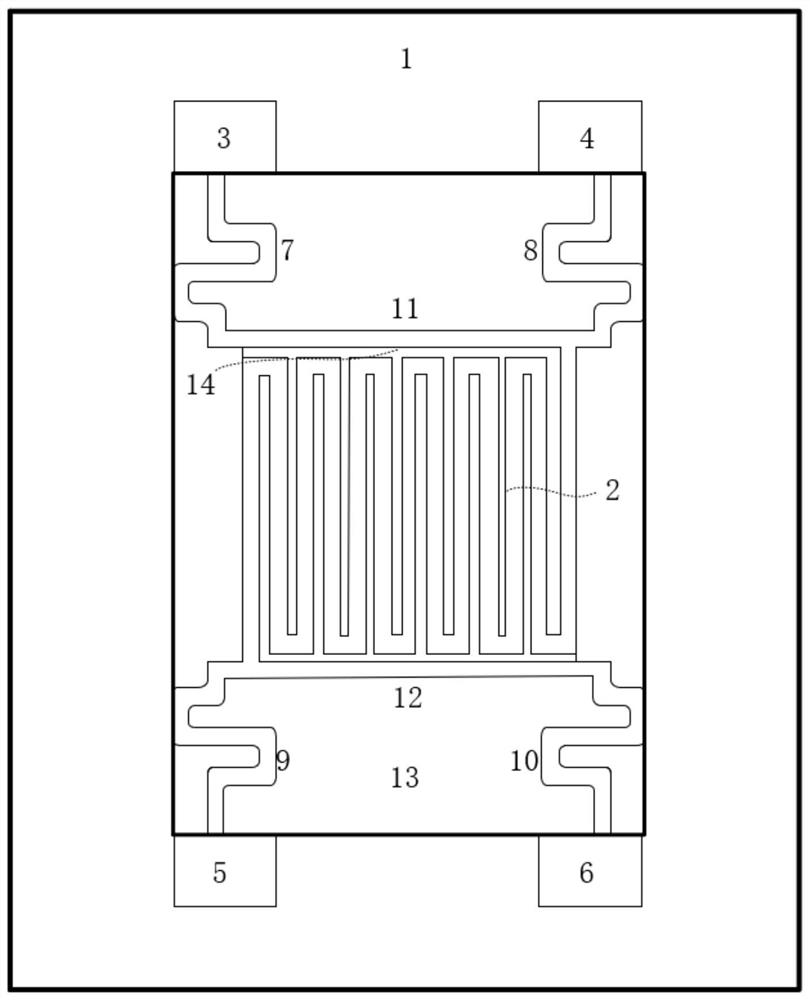

该器件主要由硅基底座1,加热电阻2,接触电极3、4、5、6,承重梁7、8、9、10,一字梁11、12,腐蚀窗口13,绝热层14组成。加热电阻2形成于所述绝热层14的上表面且具有一定厚度,其上表面与承重梁7、8、9、10和一字梁11、12的上表面平齐并相连。所述系统中,外界可通过接触电极为微热板施加输入电压,电流分别通过承重梁、一字梁和加热电阻,并产生大量的焦耳热。绝热层14,位于加热电阻2下层,分别与一字梁11、12连接;一字梁11、12,分别与承重梁7、8和承重梁9、10相连接;承重梁7、8、9、10分别与接触电极3、4、5、6连接。

下面将详细阐述一种微米级硅基微热板精确温控系统的工作原理。假设需要使用微米级硅基微热板加热器件至工作温度T,通过MEMS技术将被加热器件与微米级硅基微热板结合。微米级硅基微热板精确温控系统工作时,位于微米级硅基微热板上方的2个接触电极输入工作电压,下方的2个接触电极接地,并通过调节输入电压的幅值大小,使得被加热器件工作在目标温度内,在需要改变被加热器件的温度时,只需调节输入电压的大小,即可实现对被加热器件温度的精确控制,且此主动调节方式是可逆的。当接触电极输入电压为0-5V时,微米级硅基微热板的表面温度变化范围为0-80℃。大多数电压源均可提供0-5V的电压输出,因此当输入电压范围为0-5V时,微米级硅基微热板的实际使用范围较广,同时也可有效保证其对功能器件温度调节的精确性。

一种微米级硅基微热板精确温控系统采用的支撑膜为悬浮式,悬浮式的支撑膜较膜片式支撑膜的热损耗和功耗要小很多。本发明中的悬浮式微热板采用4根悬梁作为机械承重梁,悬浮式的支撑膜与上下的横梁相连接,支撑上层的加热电阻。作为支撑膜的材料的二氧化硅,由于其具有良好的隔热性能,可有效减少加热层热量流失,减少功耗,同时支撑膜本身也具备了绝热和支撑功能。二氧化硅同单晶硅一样,具有极高的稳定性,因此二氧化硅支撑膜可稳定支撑其上的加热电阻及被加热的器件,从而进一步提高了微米级硅基微热板的稳定性,增加其使用寿命。

一种微米级硅基微热板精确温控系统采用多晶硅作为加热电阻,相比金属材料,多晶硅具有较低的电导率,在接触电极输入电压时,通过微米级硅基微热板的电流相对较小,产生的焦耳热有限,保证了微米级硅基微热板不会因为温度太高而烧坏器件。多晶硅是单质硅的一种形态,因此多晶硅具有很多单质硅的性质,当作为微米级硅基微热板的加热电阻时,较其他金属或半导体材料,不易与其他材料产生反应,更便于与其他功能器件结合,另外多晶硅还具有制备工艺简单、成本低廉等特点。

一种微米级硅基微热板精确温控系统采用传统的绝热槽放置多晶硅加热电阻,传统的绝热槽可以有效减少空气流动速度,增强隔热效果。绝热槽技术成熟且易于制造,可有效提升生产效率,降低工业成本。硅基材料作为微热板的基底,更易于通过MEMS技术进行微加工,使用此技术实现对硅基的加工,工艺更加成熟,加工效率也更高。

一种微米级硅基微热板精确温控系统使用COMSOL Multiphysics进行多个物理场模块耦合,计算模型的温度、各部分加热后形变及受力情况,对其电磁热、固体传热和固体力学等物理场的各项结果进行研究,均符合预期目标。

(四)附图说明

图1是一种微米级硅基微热板精确温控系统俯视图。

图2是一种微米级硅基微热板精确温控系统侧视图。

图3是一种微米级硅基微热板精确的加热工作区示意图。

图4是一种微米级硅基微热板精确温控系统工作原理示意图。

图5是一种微米级硅基微热板输入电压与所加热温度关系图。

图6是一种微米级硅基微热板精确温控系统实现稳态温度68℃的升温和降温图。

(五)具体实施方式

下面结合具体的实施例来进一步阐述本发明。以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

结合附图举例具体如下:

结合图1和图2,本发明实施方式主要是将一块硅块通过腐蚀等方法形成,其主要由硅基底座1,加热电阻2,接触电极3、4、5、6,承重梁7、8、9、10,一字梁11、12,腐蚀窗口13,绝热层14组成。加热电阻2形成于所述绝热层14的上表面且具有一定厚度,其上表面与承重梁7、8、9、10和一字梁11、12的上表面平齐且相连。所述系统中,外界通过接触电极为微热板施加电压,电流分别通过承重梁、一字梁和加热电阻,在微米级硅基微热板加热区产生大量的焦耳热。绝热层14,位于加热电阻2下层,分别与一字梁11、12连接;一字梁11、12,分别与承重梁7、8和承重梁9、10相连接;承重梁7、8、9、10分别与接触电极3、4、5、6连接。

结合图3,本发明中的加热电阻置于绝热槽中,并采用蛇形分布,蛇形排列可以保证微米级硅基微热板的表面温度分布均匀,有效地降低表面的温度差。采用多晶硅作为加热电阻,首先其可与硅基底结合,其次多晶硅具有单晶硅的大多数性质,与被加热器件有良好的兼容性。

结合图4,一种微米级硅基微热板精确温控系统在工作时,当接触电极3和4处接入输入正向,在接触电极5、6处接地,此时微米级硅基微热板形成回路,电流从接触电极3和4经过承重梁7、8、一字梁11、加热电阻2、一字梁12、承重梁9、10到达接触电极5、6,电流经过微米级硅基微热板时产生的大量焦耳热可用于加热微米级硅基微热板表面的功能器件,如超材料温控吸波器15。

结合图5,一种微米级硅基微热板精确温控系统在输入电极输入0-5V电压时,微米级硅基微热板所对应的温度为25℃-80℃,根据焦耳热功率计算公式P=U^2/R可知,在无微米级硅基微热板热对流和热辐射的情况下,微米级硅基微热板表面温度与输入电压的平方成正比。在实际情况中,由于微米级硅基微热板与空气产生热对流,与周围环境产生热辐射,实际温度会比理论温度要低。图5为充分考虑到了热对流和热辐射等微热板的热损耗之后对微热板输入电压和表面温度进行仿真得到的结果,在微米级硅基微热板中心温度接近70℃的情况下,中间温度最高,四周温度最低,最高与最低温差在1摄氏度以内。

结合图6,一种微米级硅基微热板精确温控系统分别在环境温度25℃时输入电压4.45V,在初始温度68℃时输入电压0V的两种情况下,微米级硅基微热板温度与时间的关系。在环境温度25℃时输入4.45V电压,微米级硅基微热板为升温加热状态,微米级硅基微热板0s时温度为25℃,在加热1.3s后,温度已经升高至67℃,输入4.45V电压时所对应的稳态温度为68℃,在加热1.3s后已经趋近于稳态。初始温度68℃、输入电压0V的情况下,微米级硅基微热板为降温态,在降温1.2s后,微米级硅基微热板的温度为26℃,趋近于稳态温度25℃,因此微米级硅基微热板在降温1.2s后,温度即已收敛。可以从升温、降温曲线看出,微米级硅基微热板具有温度响应速度快的特点。