一种电磁主动隔振装置

文献发布时间:2023-06-19 12:19:35

技术领域

本发明属于机械振动领域中的被动隔振技术领域,具体指一种可实现主动隔振功能的电磁缓冲隔振器。

背景技术

首先,在航天发射任务中,为卫星等载荷进行减振是重要的一环,减振质量的好坏决定了载荷的完整程度。

其次,美国国家航空航天局的卫星发射失败原因调查研究表明,41%的卫星发射失败都可以归咎于发射过程中过大的振动噪声激励,另有25%卫星损伤事件,也不排除可能是由发射阶段的振动载荷引起的。可见,卫星发射阶段的振动环境非常严苛,振动载荷是造成卫星损伤的主要原因。因此,改善卫星的动力学环境的是目前卫星工程应用中亟需解决的问题。

最后,主动可控的减振隔振将是未来隔振领域的必然发展趋势,这就要求隔振组件具有完全可控的输出规律,而并非改变被隔振系统本身的振动学物理性质。

为完成主动的完全可控的隔振控制要求,基于电磁铁原理的主动电磁隔振器由于其输出力可以凭借控制线圈内部电流大小或线圈匝数任意改变,且根据选材不同可以调节输出的延迟,其具有良好的工程应用价值。

在隔振的领域,国内的哈尔滨工业大学提出了在锥壳适配器上附加约束阻尼层的减振方案。此方案对结构的固有频率几乎没有影响,具有很高的可实现性和通用性,尤其用在卫星结构定型后的减振处理时,优势巨大。理论分析和试验结果表明,该方案能使响应的总体峰值下降 10~20%,但有的频段内振动反而被放大了。郑钢铁、刘丽坤等提出主被动一体化八杆星箭隔振平台,这种平台的主动隔振部分采用气压作动器,被动隔振部分采用液压元件,理论计算和试验结果表明,这种隔振平台隔振效果很可观。但由于这种隔振平台笨重且结构复杂,离实际应用还有距离。哈尔滨工业大学也提出了一种利用压电作动器为基础的隔振装置,该装置通过组合非线性反馈滑模控制达到一定的隔振效果,但是由于压电作动器的作动能力等问题,仍处于研究阶段,无法应用于实际发射。

此外,国外的Moog CSA 公司与 Honeywell 公司针对 IPAF 的问题共同研制了替代式多轴隔振系统Launch Vibration Isolation System(LVIS)。该系统由气动弹簧做支撑,由液压作动器进行主动控制。但是LVIS的结构复杂,总体质量很大,因此尽管地面实验效果较好,但仍然没有应用于实际发射。

发明内容

本发明针对现有技术中的缺陷,提出一种可以进行完全主动控制,本发明公开的电磁主动隔振装置可靠度较高,质量较低且具备良好环境适应能力的电磁缓冲隔振器,是作为未来主动隔振技术的解决方案之一。

本发明是这样实现的:

一种电磁主动隔振装置,其特征在于,所述的装置包括外筒组件、内筒组件、电磁组件、平衡位置调节组件;所述的外筒组件、内筒组件嵌套组合设置,电磁组件设置在内筒组件内部,所述的平衡位置调节组件设置在外筒组件内侧下表面;

所述的电磁组件包括励磁线圈载体,励磁线圈载体上端盖,励磁线圈载体下端盖,第一励磁线圈,第二励磁线圈,感应线圈,中心导磁棒,

所述的励磁线圈载体上下端内部分别为励磁线圈载体上侧空腔以及励磁线圈载体下侧空腔,连接两侧空腔的为励磁线圈载体空腔连通孔;所述的励磁线圈载体上端盖与第一励磁线圈同轴安装于励磁线圈载体上侧空腔内,励磁线圈载体下端盖与第二励磁线圈同轴安装于励磁线圈载体下侧空腔内,其中第一励磁线圈与第二励磁线圈分别安装于励磁线圈载体空腔连通孔与两端盖之间;所述的中心导磁棒伸进内筒组件内部;

所述的感应线圈位于第一励磁线圈与第二励磁线圈之间的励磁线圈载体空腔连通孔中,在第一励磁线圈,第二励磁线圈与感应线圈中均通入可控电流,使其成为三块可控电磁铁,通过控制电流大小即可控制各电磁铁之间的吸引排斥力,从而控制隔振器整体对外输出力的大小,达成隔振效果。

进一步,所述的励磁线圈载体上端盖与励磁线圈载体下端盖上分别设置有励磁线圈载体上端盖透气孔与励磁线圈载体下端盖透气孔,其大小形状与励磁线圈载体空腔连通孔、内筒下端盖透气孔以及内筒空腔上端透气孔完全相同,在安装时同轴安装,用以减轻隔振器整体重量以及方便连接电线;所述的励磁线圈载体及其上的励磁线圈载体上端盖,励磁线圈载体下端盖,第一励磁线圈,第二励磁线圈安装时通过螺栓相互连接,并整体安装在内筒下端的内筒空腔中;励磁线圈载体下侧螺纹孔与第一内筒下端盖螺纹孔同轴安装,用以安装螺栓进行固定及定向连接。

进一步,所述的内筒组件包括内筒,以及分别安装于内筒上下侧的内筒上端盖、内筒下端盖;所述的内筒组件同轴安装于外筒组件内;所述的内筒下端内部为内筒空腔,内筒空腔顶端设置内筒空腔上端孔以及内筒空腔上端透气孔,内筒空腔底端位于内筒下端面;所述的内筒上半部沿周向设置有内筒透气孔;所述的电磁组件均固定且同轴安装在内筒的内筒空腔内,其中中心导磁棒上端同轴安装在内筒空腔上端孔内;所述的励磁线圈载体为空心柱状结构,其安装于内筒下端的内筒下空腔中;所述的中心导磁棒穿过内筒空腔,其上端同轴安装在内筒空腔上端孔内,其下端与内筒下端面平齐。

进一步,将所述的内筒划分为上端、下端;以内筒朝向内筒组件从外筒内伸出方向一侧为上端;朝向内筒组件从外筒外缩回方向一侧为下端,所述的内筒组件的内筒通过螺栓实现内筒下端面与内筒下端盖内侧表面之间的连接,其中,螺栓安装在内筒下端面螺纹孔与第二内筒下端盖螺纹孔同轴形成的螺纹孔内;所述的内筒组件的内筒通过螺栓实现内筒上端面与内筒上端盖下侧表面之间的连接,其中,螺栓安装在内筒上端面螺纹孔与内筒上端盖螺纹孔同轴形成的螺纹孔内,且内筒上端盖外侧斜面与内筒上端面内侧斜面重合为固定副以确保连接同轴;内筒下端盖外侧表面与外筒组件中的大刚度压缩弹簧的上端连接,内筒外壁上靠近内筒下端面方向沿周向均匀分布若干个内筒外耳,内筒外耳上端面和外筒组件中的大刚度拉伸弹簧的下端连接;内筒外耳外侧柱面与外筒内壁形成面连接,确保内外筒之间连接同轴。

进一步,所述的外筒组件包括外筒下端盖,外筒,大刚度压缩弹簧,大刚度拉伸弹簧,外筒上端盖,导向杆;外筒组件分为上端以及下端,其中朝向内筒组件从外筒内伸出方向一侧为上端、朝向内筒组件从外筒外缩回方向一侧为下端;所述的外筒上端盖固定安装于外筒上端且与外筒保持同轴,其中外筒上表面螺纹孔与外筒上端盖螺纹孔保持同轴;所述的外筒下端盖固定安装与外筒下端且与外筒保持同轴,其中外筒下端盖螺纹孔与外筒下表面螺纹孔保持同轴,外筒下端盖内侧斜面与外筒下表面外侧斜面重合为固定副,确保连接同轴;所述的外筒上表面螺纹孔、外筒下表面螺纹孔分别设置在外筒上表面以及外筒下表面上;所述的大刚度压缩弹簧位于外筒内部且与外筒保持同轴,大刚度压缩弹簧的上端与内筒下端盖外侧表面连接,大刚度压缩弹簧的下端与外筒下端盖内端面连接;所述的大刚度拉伸弹簧位于外筒内部且与外筒保持同轴,大刚度拉伸弹簧的上端与外筒上端盖内侧表面连接,大刚度拉伸弹簧的下端与内筒组件的内筒外耳上端面连接;所述的导向杆沿周向布置数根,上端安装在外筒上端盖导向杆孔中,下端安装在外筒下端盖导向杆孔中,其中导向杆上下两端分别固连有一导向杆限位环,用以固定导向杆在外筒中的相对位置;所述的数根导向杆均穿过内筒组件上的一个内筒外耳轴向孔。

进一步,所述的平衡位置调节组件包括电机,电机导杆和感应线圈载体;所述的电机同轴安装于外筒组件的外筒下端盖上,所述的电机下端有电机下侧螺纹杆,用以将电机安装在外筒组件的外筒下端盖中心孔内,保证安装的同轴性;所述的电机导杆沿周向分布数根,其下端安装在外筒组件的外筒下端盖电机导杆孔中;以外筒组件的上下端进行定义,所述的感应线圈载体同轴安装于外筒组件内部,感应线圈载体下侧空腔上端部有电机输出配合螺纹孔,其安装在电机输出螺纹杆上并与电机输出螺纹杆进行配合,感应线圈载体下侧周向分布数个电机导杆孔,其内部容纳有电机导杆的上端部,起导向作用;所述的感应线圈载体上侧有感应线圈安装台,其作用为安装感应线圈;所述的感应线圈下端同轴安装于感应线圈载体的感应线圈安装台上;所述的中心导磁棒穿过内筒空腔与感应线圈载体内槽,其上端同轴安装在内筒空腔上端孔内,所述的中心导磁棒在感应线圈载体内槽内做轴向滑移。

进一步,所述的外筒下端盖与内筒上端盖上分别打有外筒下端盖透气孔与内筒上端盖透气孔,用以分别导出从感应线圈以及第一励磁线圈,第二励磁线圈伸出的电线;在内筒上侧沿周向均匀布有内筒透气孔,在外筒上沿周向均布有外筒透气孔,其内侧均连接有空腔,用于减轻隔振器质量以及平衡隔振器内外气压差。

本发明与现有技术相比的有益效果在于:

本发明通过两层套筒的结构实现了内外筒之间的相对运动,相比于现有隔振原件结构可靠度高,不易失效;

本发明利用的线圈可扩展性较强,可以根据隔振需求设计不同的匝数以及工作电流电压,以完成不同要求的隔振任务;平衡位置调节装置可以确保感应线圈在第一励磁线圈与第二励磁线圈之间,保证力的输出;利用主动输出与振源振动有180°相位差的力进行隔振,在理想状态下可以有效隔振,且可以对不同频率的振动进行隔离;

本发明整体采取铝合金或轻质材料进行制作,相较于传统的可控隔振器,例如磁流变液以及液压缸重量更轻,有利于集成设计;

本发明的隔振器可以进行完全的主动控制,弥补了现有隔振缓冲领域主要依赖被动以及半主动控制的不足,且可以通过主动输出力而并非改变隔振系统本身物理性质的方式进行隔振,为隔振方式方法提供了全新的思路。

附图说明

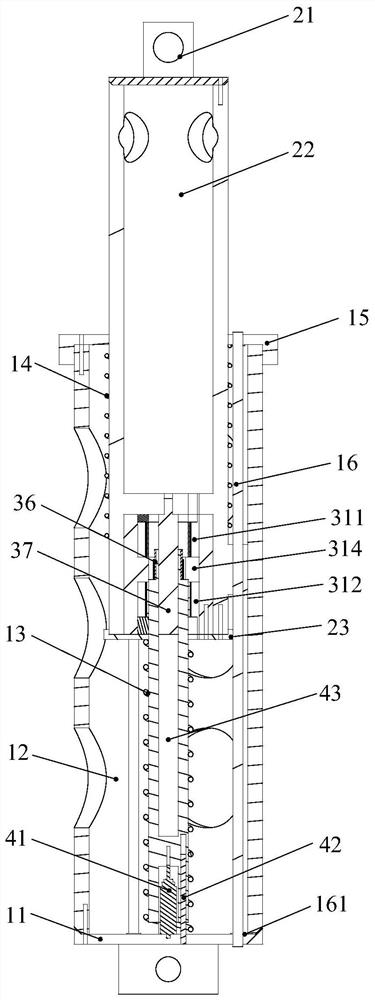

图1为一种可实现主动隔振功能的电磁缓冲隔振器的整机结构示意图;

图2为一种可实现主动隔振功能的电磁缓冲隔振器的整机结构爆炸图;

图3为一种可实现主动隔振功能的电磁缓冲隔振器的外筒组件构成图;

图4为一种可实现主动隔振功能的电磁缓冲隔振器的内筒组件构成图;

图5为一种可实现主动隔振功能的电磁缓冲隔振器的内筒剖面图;

图6为一种可实现主动隔振功能的电磁缓冲隔振器的外筒与平衡位置调节组件装配关系示意图;

图7为一种可实现主动隔振功能的电磁缓冲隔振器的内筒与除感应线圈外电磁组件装配关系示意图;

图8为一种可实现主动隔振功能的电磁缓冲隔振器的整机结构剖视图;

图9为一种可实现主动隔振功能的电磁缓冲隔振器的一种应用实例;

图10为一种可实现主动隔振功能的电磁缓冲隔振器的工作流程图;

其中,1-外筒组件,11-外筒下端盖,12-外筒,13-大刚度压缩弹簧,14-大刚度拉伸弹簧,15-外筒上端盖,16-导向杆,111-外筒下端盖内端面,112-外筒下端盖内侧斜面,113-外筒下端盖导向杆孔,114-外筒下端盖透气孔,115-外筒下端盖电机导杆孔,116-外筒下端盖螺纹孔,117-外筒下端盖中心孔,121-外筒上表面,122-外筒上表面螺纹孔,123-外筒下表面,124-外筒下表面外侧斜面,125-外筒下表面螺纹孔,126-外筒透气孔,127-外筒内壁,151-外筒上端盖内侧表面,152-外筒上端盖导向杆孔,153-外筒上端盖螺纹孔,161-导向杆限位环,2-内筒组件,21-内筒上端盖,22-内筒,23-内筒下端盖,211-内筒上端盖下侧表面,212-内筒上端盖外侧斜面,213-内筒上端盖透气孔,214-内筒上端盖螺纹孔,221-内筒上端面,222-内筒上端面内侧斜面,223-内筒上端面螺纹孔,224-内筒透气孔,225-内筒外耳,226-内筒下端面,227-内筒下端面螺纹孔,228-内筒空腔上端孔,229-内筒空腔上端透气孔,2210-内筒空腔,2251-内筒外耳上端面,2252-内筒外耳外侧柱面,2253-内筒外耳轴向孔,231-内筒下端盖内侧表面,232-内筒下端盖外侧表面,233-内筒下端盖透气孔,234-第一内筒下端盖螺纹孔,235-第二内筒下端盖螺纹孔,3-电磁组件,31-励磁线圈载体,32-励磁线圈载体上端盖,33-励磁线圈载体下端盖,34-第一励磁线圈,35-第二励磁线圈,36-感应线圈,37-中心导磁棒,311-励磁线圈载体上侧空腔,312-励磁线圈载体下侧空腔,313-励磁线圈载体下侧螺纹孔,314-励磁线圈载体空腔连通孔,321-励磁线圈载体上端盖透气孔,331-励磁线圈载体下端盖透气孔,4-平衡位置调节组件,41-电机,42-电机导杆,43-感应线圈载体,411-电机下侧螺纹杆,412-电机输出螺纹杆,431-感应线圈安装台,432-电机输出配合螺纹孔,433-电机导杆孔,434-感应线圈载体内槽。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚,明确,以下列举实例对本发明进一步详细说明。应当指出此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

如图1所示,本发明一种可实现主动隔振功能的电磁缓冲隔振器,整机由外筒组件1、内筒组件2、电磁组件3以及平衡位置调节组件4四部分组成。

如图2所示,外筒组件1包括外筒下端盖11、外筒12、大刚度压缩弹簧13、大刚度拉伸弹簧14、外筒上端盖15和导向杆16。内筒组件2包括内筒上端盖21、内筒22和内筒下端盖23。电磁组件3包括励磁线圈载体31、励磁线圈载体上端盖32、励磁线圈载体下端盖33、第一励磁线圈34、第二励磁线圈35、感应线圈36和中心导磁棒37。平衡位置调节组件4包括电机41、电机导杆42和感应线圈载体43。

如图3~8所示,以外筒12朝向内筒组件2从外筒12内伸出方向一侧为上端、朝向内筒组件2从外筒12外缩回方向一侧为下端;外筒上端盖15固定安装于外筒12上端且与外筒12保持同轴,其中外筒上表面螺纹孔122与外筒上端盖螺纹孔153保持同轴;外筒下端盖11固定安装与外筒12下端且与外筒12保持同轴,其中外筒下端盖螺纹孔116与外筒下表面螺纹孔125保持同轴,外筒下端盖内侧斜面112与外筒下表面外侧斜面124重合为固定副,确保连接同轴;大刚度压缩弹簧13位于外筒12内部且与外筒12保持同轴,大刚度压缩弹簧13的上端与内筒下端盖外侧表面232连接,大刚度压缩弹簧13的下端与外筒下端盖内端面111连接;大刚度拉伸弹簧14位于外筒12内部且与外筒12保持同轴,大刚度拉伸弹簧14的上端与外筒上端盖内侧表面151连接,大刚度拉伸弹簧14的下端与内筒外耳上端面2251连接;导向杆16沿周向布置3根,上端安装在外筒上端盖导向杆孔152中,下端安装在外筒下端盖导向杆孔113中,其中导向杆16上下两端分别固连有一导向杆限位环161,用以固定导向杆16在外筒12中的相对位置;导向杆16每一个均穿过内筒22上的一个内筒外耳轴向孔2253。

如图9所示,本发明可以被安装在星箭连接环上,在图9所示方案中,本发明一种可实现主动隔振功能的电磁缓冲隔振器以8个为一组沿周向均布安装在星箭连接环外侧,其中外筒组件1与火箭端连接,内筒组件2与被隔振端连接,从而完成隔振效果。

如图10所示为本发明的具体工作流程:首先,被隔振对象的具体状态被分为用于平衡重力或过载的直流分量以及由振动产生的交流分量;进一步,直流载荷分量导致大刚度弹簧产生静变形,同时环境辨识系统识别出交流载荷分量;进一步,当直流分量发生改变时,平衡位置调节装置跟随大刚度弹簧产生的静变形,控制隔振器的平衡位置;进一步,主动隔振单元激振出与振型相位差180°的激振力,最终达成减振隔振效果。

内筒组件2中的内筒22同轴安装于外筒组件1内,以内筒22朝向内筒组件2从外筒12内伸出方向一侧为上端;朝向内筒组件2从外筒12外缩回方向一侧为下端,内筒组件2的内筒22通过螺栓实现内筒下端面226与内筒下端盖内侧表面231之间的连接,其中,螺栓安装在内筒下端面螺纹孔227与第二内筒下端盖螺纹孔 235同轴形成的螺纹孔内;内筒组件2的内筒22通过螺栓实现内筒上端面221与内筒上端盖下侧表面211之间的连接,其中,螺栓安装在内筒上端面螺纹孔223与内筒上端盖螺纹孔214同轴形成的螺纹孔内,且内筒上端盖外侧斜面212与内筒上端面内侧斜面222重合为固定副以确保连接同轴;内筒下端盖外侧表面232与外筒组件1中的大刚度压缩弹簧13的上端连接,内筒22外壁上靠近内筒下端面226方向沿周向均匀分布若干个内筒外耳225,内筒外耳上端面2251和外筒组件1中的大刚度拉伸弹簧14的下端连接;内筒外耳外侧柱面2252与外筒内壁127形成面连接,确保内外筒之间连接同轴。

平衡位置调节组件4中的电机41同轴安装于外筒下端盖11上,其下端有电机下侧螺纹杆411,用以将电机41安装在外筒下端盖中心孔117内,保证安装的同轴性;电机导杆42沿周向分布数根,其下端安装在外筒下端盖电机导杆孔115中;以外筒组件1的上下端进行定义,感应线圈载体43同轴安装于外筒组件1内部,感应线圈载体43下侧空腔上端部有电机输出配合螺纹孔432,其安装在电机输出螺纹杆412上并与电机输出螺纹杆412进行配合,感应线圈载体43下侧周向分布数个电机导杆孔433,其内部容纳有电机导杆42的上端部,起导向作用;感应线圈载体43上侧有感应线圈安装台431,其作用为安装感应线圈36。在平衡位置调节组件4工作时,电机导杆42保证感应线圈载体43无法沿轴向转动,电机输出螺纹杆412带动感应线圈载体43做上下运动,从而调节与感应线圈载体43固连的感应线圈36在外筒12中的相对位置。

励磁线圈载体31为空心柱状结构,其安装于内筒22下端的内筒下空腔2210中,其上下端内部分别有励磁线圈载体上侧空腔311以及励磁线圈载体下侧空腔312,连接两侧空腔的为励磁线圈载体空腔连通孔314;励磁线圈载体上端盖32与第一励磁线圈34同轴安装于励磁线圈载体上侧空腔311内,励磁线圈载体下端盖33与第二励磁线圈35同轴安装于励磁线圈载体下侧空腔312内,其中第一励磁线圈34与第二励磁线圈35分别安装于励磁线圈载体空腔连通孔314与两端盖之间;励磁线圈载体31下端的励磁线圈载体下侧螺纹孔313与第一内筒下端盖螺纹孔 234同轴安装,用以安装螺栓进行固定及定向连接;中心导磁棒37穿过内筒空腔2210与感应线圈载体内槽434,其上端同轴安装在内筒空腔上端孔228内,其下端与内筒下端面226平齐;中心导磁棒37在感应线圈载体内槽434内做轴向滑移。

本发明的第一励磁线圈34、第二励磁线圈35相同,感应线圈36内径比第一励磁线圈34、第二励磁线圈35的内径小。第一励磁线圈34、第二励磁线圈35、感应线圈36三个零件同轴安装;感应线圈36处在第一励磁线圈34与第二励磁线圈35之间的励磁线圈载体空腔连通孔314中,具体地,其下端同轴安装于感应线圈载体43的感应线圈安装台431上;在第一励磁线圈34,第二励磁线圈35与感应线圈36中均通入可控电流,使其成为三块可控电磁铁,通过控制电流大小即可控制各电磁铁之间的吸引排斥力,从而控制隔振器整体对外输出力的大小为与振动分量有180°相位差的隔振力,达成隔振效果。

本发明的励磁线圈载体上端盖32与励磁线圈载体下端盖33上分别打有励磁线圈载体上端盖透气孔321与励磁线圈载体下端盖透气孔331,其大小形状与励磁线圈载体空腔连通孔314、内筒下端盖透气孔233以及内筒空腔上端透气孔229完全相同,在安装时同轴安装,用以减轻隔振器整体重量以及方便连接电线。

本发明的外筒下端盖23与内筒上端盖21上分别打有外筒下端盖透气孔114与内筒上端盖透气孔213,用以分别导出从感应线圈36以及第一励磁线圈34,第二励磁线圈35伸出的电线;在内筒22上侧沿周向均匀布有内筒透气孔224,在外筒12上沿周向均布有外筒透气孔126,其内侧均连接有空腔,用于减轻隔振器质量以及平衡隔振器内外气压差,以防止内外气压差影响隔振器输出。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。