一种纳米孔局部亲疏水性修饰的方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于微纳结构制备技术领域的一种方法,具体是涉及一种纳米孔局部亲疏水性修饰的方法。

背景技术

纳米孔由于其鲁棒性、高通量、稳定性、易于操控和低成本的特性,在生物领域(如纳米孔基于程序/蛋白质测序)、化学领域(如生物制药)、医学领域(疾病的检测预防)等领域的技术发展起到巨大推动作用。

常见的固态纳米孔,利用半导体微纳加工技术,如反应离子刻蚀技术(RIE)、电感耦合刻蚀技术(ICP)或离子束刻蚀(IBE)等在半导体材料上制作,再经过后续的集成、封装得到具有检测功能的纳米孔基片,待测体流入纳米孔基片,基片表面的纳米孔对细胞等物体进行筛选、储存,再经过对纳米孔内的进行化学(如标记)和电学(如电解)等方法,从而实现特定目的的检测。

现目前用于制作固态纳米孔的基片常为二氧化硅、氮化硅和硅等材料,由于二氧化硅、氮化硅和硅具有很高的表面态密度,所以其表面对液体有较强的疏水性,液体不易附着滞留,导致了在其上形成的纳米孔也具有很强的疏水性,使得纳米孔对血液等液体中的细胞捕获能力低,储存量少标记不明显,检测结果不明确。使用亲水性较高的基片材料如玻璃,会出现纳米孔以外的基片表面残留有液体得现象,导致在标记时影响到相邻纳米孔的标记结果,影响检测的准确性。

因此,具有不同亲疏水性质的纳米孔基片在实际应用中具有重要作用和意义。

发明内容

本发明为了解决上述现有纳米孔基片存在的不足之处,提供一种纳米孔局部亲疏水性修饰的方法,SiO2作为基片,并在其上制作纳米孔结构,通过此工艺方法,纳米孔具有亲水性,基片表面具有疏水性,实现了同一纳米孔基片具有不同的亲疏水性,避免了基片表面残留物质对纳米孔内标记的影响,提高纳米孔基片捕获能力和检测的准确性。

本发明的技术方案如下:

包括以下具体步骤:

步骤1,牺牲层的制备:

通过热固化的方式,在基片的上表面制备一层牺牲层;

步骤2,纳米孔阵列结构的制备:

在牺牲层的上表面旋涂一层纳米压印胶作为图形转移层,通过纳米压印工艺将PET模板上已制备形成的纳米孔阵列结构复制到图形转移层的表面,使得图形转移层的表面形成纳米孔阵列结构,进而在牺牲层的上表面制备一层具有纳米孔阵列结构的图形转移层;具有纳米孔阵列结构的图形转移层包括凹陷的若干个纳米孔、每个纳米孔底部的残余层以及相邻纳米孔之间的图形转移纳米凸起;纳米孔阵列是由间隔均匀的若干个纳米孔排列构成。

步骤3,残余层的去除:

通过刻蚀工艺,将步骤2获得的图形转移层中的残余层去除,使纳米孔处的牺牲层的表面被暴露出来,每个纳米孔的底部均为牺牲层的表面;

步骤4,纳米孔阵列复制转移的制备:

先将纳米孔阵列结构转移到牺牲层上以制备具有纳米孔阵列结构的牺牲层,再将具有纳米孔阵列结构的牺牲层转移到基片上以制备具有纳米孔阵列结构的基片,其中,具有纳米孔阵列结构的牺牲层包括凹陷的若干个纳米孔和相邻纳米孔之间的牺牲纳米凸起,具有纳米孔阵列结构的牺牲层上还残留有未被刻蚀完的图形转移纳米凸起;具有纳米孔阵列结构的基片包括凹陷的若干个纳米孔和相邻纳米孔之间的基片纳米凸起,具有纳米孔阵列结构的基片上还残留有未被刻蚀完的牺牲纳米凸起;

步骤5,纳米孔阵列结构的亲水性修饰:

对基片上的纳米孔阵列结构中的每个纳米孔以及基片上残留的未被刻蚀完的牺牲纳米凸起作亲水性处理,最终在每个纳米孔的底部、每个纳米孔的侧壁以及未被刻蚀完的牺牲纳米凸起的上表面均形成一层亲水层,使得每个纳米孔对水、组织液、试剂等均有强的吸附、储存能力。

步骤6,牺牲层的去除:

通过清洗工艺将基片上未被刻蚀完的牺牲纳米凸起以及未被刻蚀完的牺牲纳米凸起上表面的亲水层去除,每个纳米孔的底部、每个纳米孔的侧壁的亲水层保留,使未被刻蚀完的牺牲纳米凸起下的基片纳米凸起的表面露出来,进而使得基片上的纳米孔阵列结构中的每个纳米孔具有亲水性,每个基片纳米凸起的表面具有疏水性。

所述步骤1中,基片材料为硅材料,可以为石英。

所述步骤1中,牺牲层的材料为聚甲基丙烯酸甲酯PMMA或光刻胶,光刻胶包括正胶重氮萘醌DNQ和负胶环氧树脂SU-8;制备牺牲层的工艺优选旋涂工艺。

所述的图形转移层主要是由主体树脂丙烯酸酯、光引发剂Ir-gacure819、添加剂乙烯基醚和有机溶剂材料构成的紫外纳米压印胶。

所述步骤2中,所述PET模板具体制备包括如下步骤:

步骤2-1,先在具有纳米孔阵列的硬质硅模具纳米孔阵列所在的表面制备一层聚苯乙烯PS;

步骤2-2,接着将PET硬膜覆盖在具有纳米孔阵列的硬质硅模具聚苯乙烯PS所在的表面上且施加机械力,并紫外曝光,最后脱模得到具有纳米孔阵列的PET模板。所述的具有纳米孔阵列的硬质硅模具通过电子束直写和ICP刻蚀方法制备。

所述步骤3中,残余层的去除工艺包括垂直度和各向异性高的离子束溅射IBE工艺、电感耦合ICP刻蚀工艺和去胶PE工艺。

所述步骤4中,具体包括以下两个步骤:

步骤4-1:制备具有纳米孔阵列结构的牺牲层:采用离子束溅射IBE工艺对具有纳米孔阵列结构的图形转移层中的图形转移纳米凸起和步骤3中暴露出来的牺牲层进行刻蚀,直至刻蚀到纳米孔下方的基片被暴露出来,使得牺牲层上形成纳米孔阵列结构,从而在基片上表面制备一层具有纳米孔阵列结构的牺牲层;具有纳米孔阵列结构的牺牲层包括凹陷的若干个纳米孔和相邻纳米孔之间的牺牲纳米凸起,具有纳米孔阵列结构的牺牲层上还残留有未被刻蚀完的图形转移纳米凸起;

步骤4-2:制备具有纳米孔阵列结构的基片:采用电感耦合ICP刻蚀工艺对未被刻蚀完的图形转移纳米凸起、牺牲纳米凸起和被暴露出来的基片进行刻蚀,直至过刻纳米孔阵列结构到基片上,图形转移纳米凸起被完全刻蚀掉,在基片上形成纳米孔阵列结构,具有纳米孔阵列结构的基片包括凹陷的若干个纳米孔和相邻纳米孔之间的基片纳米凸起,具有纳米孔阵列结构的基片上还残留有未被刻蚀完的牺牲纳米凸起;

具体的,步骤4-1中,由于图形转移层的耐刻性远大于牺牲层的耐刻性,所以图形转移层的被刻蚀速率远小于牺牲层的被刻蚀速率,当被暴露出来的牺牲层被过刻蚀至纳米孔下方的基片表面暴露出来时,图形转移纳米凸起不会被完全刻蚀掉,仍然保持较大厚度。

具体的,步骤4-2中,牺牲纳米凸起不能全部刻蚀掉,用牺牲纳米凸起做为其下方的基片纳米凸起表面的掩膜,在对基片上的纳米孔做亲水处理时不会对基片纳米凸起的表面做亲水处理。

所述步骤5中,亲水性处理包括亲水预处理、超亲水膜成型处理和超亲水膜改性处理,具体如下:

亲水预处理:通过旋涂工艺,对基片上的纳米孔阵列结构中的每个纳米孔以及未被刻蚀完的牺牲纳米凸起的上表面进行纳米亲水涂料的涂覆,使得每个纳米孔的底部、每个纳米孔的侧壁和未被刻蚀完的牺牲纳米凸起的上表面均涂覆有纳米亲水涂料;使得基片上的纳米孔具有一定的亲水性,并增加纳米孔的增粘性;

超亲水膜成型处理:通过沉积工艺对进行亲水预处理后的基片上的纳米孔阵列结构中的每个纳米孔以及未被刻蚀完的牺牲纳米凸起的上表面均沉积一层TiO

超亲水膜改性处理:对进行超亲水膜成型处理后的基片上的纳米孔阵列结构中的每个纳米孔以及未被刻蚀完的牺牲纳米凸起的上表面进行后端光催化和退火处理,进行后端光催化和退火处理以增强亲水层的亲水性和长期保持亲水状态,使得每个纳米孔对水等液体有强的吸附、储存能力。

所述的纳米亲水涂料主要由偶联剂、增粘剂、溶剂、聚乙烯吡咯烷酮PVP和添加剂构成。

所述的沉积工艺包括金属有机化合物化学气相沉积MOCVD工艺和等离子体化学气相沉积PCVD工艺。

具体的,所述纳米亲水材料还可以通过浸渍的方法对纳米孔进行亲水预处理。所述亲水膜改性处理中,光催化前使用十八烷基硅对TiO

所述步骤6中,具体为:将步骤5中处理后的基片放入清洗液中,超声波清洗10min去除基片上未被刻蚀完的牺牲层以及未被刻蚀完的牺牲层表面的亲水层,露出未被刻蚀完的牺牲层下的基片表面,最终使得基片上的纳米孔阵列结构中的每个纳米孔具有亲水性,每个凸起的基片表面具有疏水性;所述清洗液是丙酮、甲苯、二甲基亚砜(DMSO)或甲基吡咯烷酮(NMP)。

本发明的有益效果是:

本发明实现了同一纳米孔基片具有不同的亲疏水性,纳米孔具有超亲水性,基片表面具有强疏水性;待测液体流入纳米孔基片表面由于基片表面的强疏水性不会有液体残留,避免了基片表面残留物质对相邻纳米孔内标记的影响;待测液流经基片表面经过纳米孔时,由于纳米孔的超亲水性会最大程度的吸引保留液体及细胞,提高了纳米孔基片捕获能力和检测的准确性。

附图说明

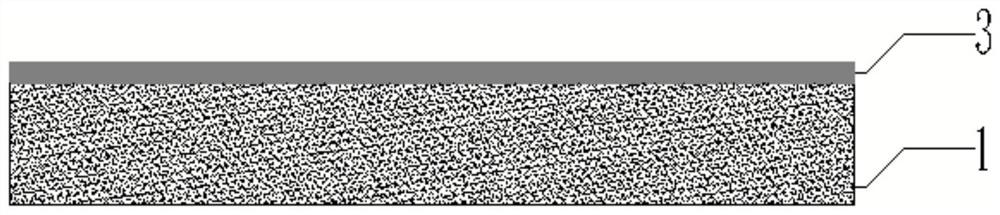

图1为本发明牺牲层与二氧化硅基片结合后形成的工艺结构示意图;

图2为本发明图形转移层与牺牲层结合后形成的工艺结构示意图;

图3为本发明PET模板覆盖到图形转移层上的曝光固化工艺结构示意图;

图4为本发明PET模板揭模后在图形转移层上形成纳米孔结构的示意图;

图5为本发明残余层去除后的工艺结构示意图;

图6为本发明刻蚀牺牲层在牺牲层形成纳米孔结构的工艺示意图;

图7为本发明刻蚀二氧化硅基片在二氧化硅形成纳米孔结构的工艺示意图;

图8为本发明金属有机化合物化学气相沉积TiO2/纳米硅疏水薄膜的工艺示意图。

图9为本发明去除牺牲层后获得的纳米孔基片的结果图。

图中:1基片、2聚苯乙烯(PS)、3牺牲层、4PET硬膜、5图形转移层、7PET模板、9亲水层。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,以下,参照图1-图9对本发明的一个实施方式涉及的一种纳米孔局部亲疏水性修饰的方法进行详细说明如下。

本发明的实施步骤具体如下:

步骤1,牺牲层的制备:

如图1所示,通过热固化的方式在基片1的上表面制备一层牺牲层3;基片1材料为硅材料,具体实施的硅材料为石英,具体为通过旋涂工艺在石英基片1表面形成一层1um厚度的聚甲基丙烯酸甲酯(PMMA)牺牲层3,接着200℃烘烤20min,具体实施的牺牲层3的材料还可以是光刻胶,光刻胶包括正胶重氮萘醌DNQ和负胶环氧树脂SU-8等;制备牺牲层的工艺优选旋涂工艺。

步骤2,纳米孔阵列结构的制备:

如图2-图4所示,通过旋涂工艺在牺牲层3的上表面旋涂一层厚度为700nm的纳米压印胶作为图形转移层5,然后在120°加热3min。通过纳米压印工艺将PET模板7上已制备形成的纳米孔阵列结构复制到图形转移层5的表面,使得图形转移层5的表面形成纳米孔阵列结构,进而在牺牲层3的上表面制备一层具有纳米孔阵列结构的图形转移层5;具有纳米孔阵列结构的图形转移层5包括凹陷的若干个纳米孔、每个纳米孔底部的残余层以及相邻纳米孔之间的图形转移纳米凸起;纳米孔阵列是由间隔均匀的若干个纳米孔排列构成。

PET模板7具体制备包括如下步骤:

步骤2-1,先在具有纳米孔阵列的硬质硅模具纳米孔阵列所在的表面制备一层聚苯乙烯PS2;

步骤2-2,接着将PET硬膜4覆盖在具有纳米孔阵列的硬质硅模具聚苯乙烯PS所在的表面上且施加机械力压印,并紫外曝光使图形转移层5固化,再将PET模板7与基片1脱模分离得到具有纳米孔阵列的PET模板7。具有纳米孔阵列的硬质硅模具通过电子束直写和ICP刻蚀方法制备。图形转移层5主要是由主体树脂丙烯酸酯、光引发剂Ir-gacure819、添加剂乙烯基醚和有机溶剂材料构成的紫外纳米压印胶。

步骤3,残余层的去除:

如图5所示,通过刻蚀工艺,将步骤2获得的图形转移层5中的残余层去除,使纳米孔处的牺牲层3的表面被暴露出来,每个纳米孔的底部均为牺牲层3的表面;具体实施中,残余层的去除工艺包括垂直度和各向异性高的离子束溅射IBE工艺、电感耦合ICP刻蚀工艺和去胶PE工艺。

步骤4,纳米孔阵列复制转移的制备:

如图6-图7所示,先将纳米孔阵列结构转移到牺牲层3上以制备具有纳米孔阵列结构的牺牲层3,再将具有纳米孔阵列结构的牺牲层3转移到基片1上以制备具有纳米孔阵列结构的基片1,其中,具有纳米孔阵列结构的牺牲层3包括凹陷的若干个纳米孔和相邻纳米孔之间的牺牲纳米凸起,具有纳米孔阵列结构的牺牲层3上还残留有未被刻蚀完的图形转移纳米凸起;具有纳米孔阵列结构的基片1包括凹陷的若干个纳米孔和相邻纳米孔之间的基片纳米凸起,具有纳米孔阵列结构的基片1上还残留有未被刻蚀完的牺牲纳米凸起;

步骤4具体包括以下两个步骤:

步骤4-1:制备具有纳米孔阵列结构的牺牲层3:调整工艺参数,采用离子束溅射IBE工艺对具有纳米孔阵列结构的图形转移层5中的图形转移纳米凸起和步骤3中暴露出来的牺牲层3进行刻蚀,直至刻蚀到纳米孔下方的基片1被暴露出来,使得牺牲层3上形成纳米孔阵列结构,从而在基片1上表面制备一层具有纳米孔阵列结构的牺牲层3;具有纳米孔阵列结构的牺牲层3包括凹陷的若干个纳米孔和相邻纳米孔之间的牺牲纳米凸起,具有纳米孔阵列结构的牺牲层3上还残留有未被刻蚀完的图形转移纳米凸起;

步骤4-2:制备具有纳米孔阵列结构的基片1:采用电感耦合ICP刻蚀工艺对未被刻蚀完的图形转移纳米凸起、牺牲纳米凸起和被暴露出来的基片1进行刻蚀,直至过刻纳米孔阵列结构到基片1上,图形转移纳米凸起被完全刻蚀掉,当凸出部分被刻蚀剩余60nm时刻蚀停止,在基片1上形成纳米孔阵列结构,具有纳米孔阵列结构的基片1包括凹陷的若干个纳米孔和相邻纳米孔之间的基片纳米凸起,具有纳米孔阵列结构的基片1上还残留有未被刻蚀完的牺牲纳米凸起;

具体的,步骤4-1中,由于图形转移层5的耐刻性远大于牺牲层3的耐刻性,所以图形转移层5的被刻蚀速率远小于牺牲层3的被刻蚀速率,当被暴露出来的牺牲层3被过刻蚀至纳米孔下方的基片1表面暴露出来时,图形转移纳米凸起不会被完全刻蚀掉,仍然保持较大厚度。

具体的,步骤4-2中,牺牲纳米凸起不能全部刻蚀掉,用其做基片纳米凸起表面的掩膜,在对基片1上的纳米孔做亲水处理时不会对基片纳米凸起的表面也做亲水处理。

步骤5,纳米孔阵列结构的亲水性修饰:

如图8所示,对基片1上的纳米孔阵列结构中的每个纳米孔以及基片1上残留的未被刻蚀完的牺牲纳米凸起作亲水性处理,最终在每个纳米孔的底部、每个纳米孔的侧壁以及未被刻蚀完的牺牲纳米凸起的上表面均形成一层亲水层9,使得每个纳米孔对水、组织液、试剂等均有强的吸附、储存能力。

步骤5中,亲水性处理包括亲水预处理、超亲水膜成型处理和超亲水膜改性处理,具体如下:

亲水预处理:通过旋涂工艺,对基片1上的纳米孔阵列结构中的每个纳米孔以及未被刻蚀完的牺牲纳米凸起的上表面进行纳米亲水涂料的涂覆【,使得每个纳米孔的底部、每个纳米孔的侧壁和未被刻蚀完的牺牲纳米凸起的上表面均涂覆有纳米亲水涂料形成一层埃米级的薄膜;由于形成的膜厚度为埃米,故在工艺结构示意图中不予以标示。纳米亲水涂料3000rpm重复旋涂3次,旋涂后的基片在70°烘烤3h,使得基片1上的纳米孔具有一定的亲水性,并增加纳米孔的增粘性;

超亲水膜成型处理:通过金属有机化合物化学气相沉积(MOCVD)工艺对进行亲水预处理后的基片1上的纳米孔阵列结构中的每个纳米孔以及未被刻蚀完的牺牲纳米凸起的上表面均沉积一层TiO

超亲水膜改性处理:对进行超亲水膜成型处理后的基片1上的纳米孔阵列结构中的每个纳米孔以及未被刻蚀完的牺牲纳米凸起的上表面进行后端光催化和退火处理,进行后端光催化和退火处理以增强超亲水层9的亲水性和长期保持亲水状态,使得每个纳米孔对水等液体有强的吸附、储存能力。

步骤6,牺牲层的去除:

如图9所示,通过清洗工艺将基片1上未被刻蚀完的牺牲纳米凸起以及未被刻蚀完的牺牲纳米凸起上表面的亲水层9去除,每个纳米孔的底部、每个纳米孔的侧壁的亲水层9保留,使未被刻蚀完的牺牲纳米凸起下的基片纳米凸起的表面露出来,进而使得基片1上的纳米孔阵列结构中的每个纳米孔具有亲水性,每个基片纳米凸起的表面具有疏水性。

具体实施中,纳米亲水涂料主要由偶联剂、增粘剂、溶剂、聚乙烯吡咯烷酮PVP和添加剂构成。沉积工艺包括金属有机化合物化学气相沉积MOCVD工艺和等离子体化学气相沉积PCVD工艺。

具体的,纳米亲水材料还可以通过浸渍的方法对纳米孔进行亲水预处理。亲水膜改性处理中,光催化前使用十八烷基硅对TiO

步骤6中,具体为:将步骤5中处理后的基片1放入清洗液中,超声波清洗10min去除基片1上未被刻蚀完的牺牲层3以及未被刻蚀完的牺牲层3表面的亲水层9,露出未被刻蚀完的牺牲层3下的基片1表面,最终使得基片1上的纳米孔阵列结构中的每个纳米孔具有亲水性,每个凸起的基片1表面具有疏水性;清洗液是丙酮、甲苯、二甲基亚砜DMSO或甲基吡咯烷酮NMP。