用于MEMS快门的角压电致动器及其制造方法

文献发布时间:2023-06-19 13:30:50

本申请要求在2020年6月30日提交的第102020000015775号意大利专利申请的优先权权益,其内容通过引用以法律允许的最大程度整体并入本文。

技术领域

本公开涉及用于MEMS(微机电系统)快门的角压电致动器和制造MEMS快门的方法。

背景技术

众所周知,角致动器是一种能够使与其连接的结构旋转的设备。

例如,角致动器可以用于控制快门。

快门是包括阻挡结构的装置,阻挡结构处于平面中并且被约束到角致动器,并且耦合到光束,诸如激光束。

通常,在静止时,阻挡结构布置成拦截光束并因此防止光束通过。在使用中,角致动器被控制以便引起阻挡结构在平面内的旋转,以便释放光束的路径。例如,阻挡结构可以被致动以便修改光束的尺寸和强度或者例如以千赫兹量级的频率调制光束的强度。

利用MEMS技术制造的角致动器是已知的,并且具有电磁、静电或体压电类型的致动系统。

然而,这种已知的MEMS角致动器具有缺点。事实上,MEMS角致动器的特征在于由于甚至数百伏的高致动电压尤其在静电致动系统的情况下导致的高能耗;此外,在体压电致动系统的情况下,MEMS角致动器的特征在于致动速度低且尺寸大,厚度甚至为几毫米。因此,期望这种技术的进一步开发。

发明内容

本文公开了一种MEMS角致动器、其制造方法以及光学快门。

具体地,本文描述了一种微机电(MEMS)致动器,包括主体,该主体包括中心部分和外围部分,中心部分能够耦合到衬底。当所述中心部分耦合到所述衬底时,所述外围部分悬挂在所述衬底上方。所述外围部分包括可变形结构,所述可变形结构围绕所述中心部分延伸并且形成连续布置的多个膜,所述外围部分在静止时具有螺旋平面形状。

MEMS致动器还包括多个承载结构,每个承载结构在该承载结构的顶部被固定到可变形结构、并且横向界定对应的空腔。对应的空腔具有面向主体的中心部分的横向开口、并且在其顶部由对应的膜封闭。对应的膜具有固定部段和悬挂部段,固定部段固定到下面的承载结构,悬挂部段相对于下面的承载结构横向偏移、并且界定空腔的所述横向开口。

每个承载结构具有与该承载结构关联的对应的压电致动器。压电致动器是可电控的,以便引起对应的膜的变形,该变形包括悬挂部段的部分的向上弯曲,膜的悬挂部段的部分的向上弯曲引起承载结构围绕主体的中心部分的旋转。

支撑结构可以具有螺旋形状、并且在可变形结构下方延伸。每个承载结构可以包括支撑结构的对应部分和一对加强结构,该一对加强结构在静止时从支撑结构的对应部分的对应端部沿对应的径向方向朝向主体的中心部分延伸。每个膜的固定部段可以固定到对应的一对加强结构和以及固定到支撑结构的对应部分。

膜的悬挂部段的所述部分的向上弯曲可以引起支撑结构的每个部分的曲率增加,随之引起支撑结构的角延伸的增加以及加强结构的旋转平移,所述旋转平移包括围绕主体的中心部分的旋转。

每个加强结构可以具有第一端部和第二端部,第一端部与支撑结构的对应部分成一体。每个膜的悬挂部段可以包括相应的边缘,该相应的边缘在对应的加强结构的第二端部之间延伸、并且覆盖对应的横向开口,该横向开口由对应的加强结构的第二端部横向界定。每个膜的悬挂部段的所述部分的向上弯曲可以引起对应边缘的向上弯曲,其中凹面朝向下。

膜可以具有沿着径向方向的在角度上不变的尺寸。

至少支撑结构的部段可以具有沿着径向方向的在角度上不变的尺寸。

可变形结构所具有的厚度可以小于加强结构的厚度、并且小于支撑结构的厚度。

每个压电致动器可以包括在对应的膜的悬挂部段上方延伸的压电区域。

附图说明

为了更好地理解,现在参照附图仅通过非限制性示例的方式描述实施例,其中:

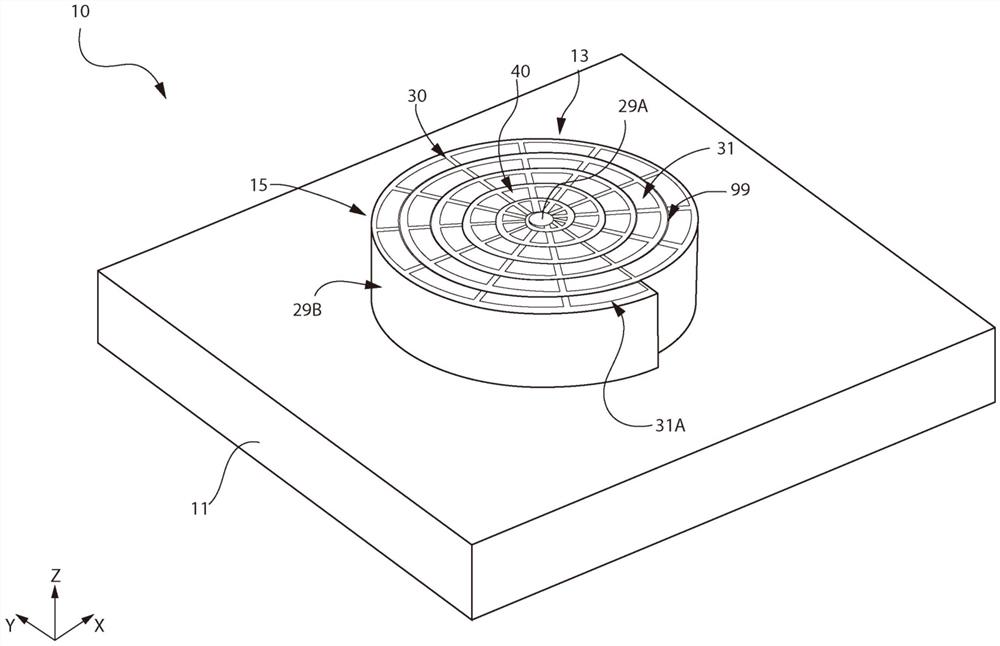

图1是本文公开的MEMS角致动器的示意透视图;

图2是图1的MEMS角致动器的细节的来自上方的示意透视图;

图3是图2的MEMS角致动器的细节的来自下方的示意透视图;

图4是图2的MEMS角致动器的细节的示意俯视图;

图5是沿图4的截面V-V的线截取的本文所公开的MEMS角致动器的示意横截面;

图6是沿图4的VI-VI截面的线截取的本文所公开的MEMS角致动器的示意横截面;

图7和图8分别是图2的MEMS角致动器在静止和使用中的细节的示意透视图;

图9是图8的细节的示意俯视图,其中,静止位置由虚线标识;

图10是图4的细节在使用中的示意俯视图,其中,相对于静止位置的旋转由虚线标识;

图11是结合了本文所公开的MEMS角致动器的光学快门在静止时的简化透视图;

图12是图11的光学快门在使用中的简化透视图;以及

图13至图18是本文公开的MEMS角致动器的在连续的制造步骤中的示意横截面。

具体实施方式

下面描述的是由压电薄膜MEMS技术制成的角致动器10(下面也称为致动器10),该角致动器能够施加围绕具有X、Y和Z轴的笛卡尔参考系的Z轴的转矩。

如图1所示,致动器10包括半导体材料例如硅的衬底11,以及由层堆叠17形成的分层结构13。

详细地,在该实施例中并且如图5和图6所示,层堆叠17由以下项沿着Z轴并且从下向上的连续形成:第一绝缘层20,例如由氧化硅或原硅酸四乙酯(TEOS)形成;结构层21,由半导体材料例如硅形成,具有被包括在例如50μm与500μm之间(例如,大约300μm)的大厚度;第二绝缘层22,例如由氧化硅或原硅酸四乙酯(TEOS)形成;膜层23,由半导体材料例如多晶硅形成,具有被包括在例如0.2μm与50μm之间(例如,大约0.7μm)的厚度;以及第三绝缘层24,例如由氧化硅或原硅酸四乙酯(TEOS)形成。

层堆叠17分别在顶部和底部由顶表面S

如图2至图4所示,分层结构13由间隙99成形,以便形成主体15,该主体包括中心部分29A和外围部分29B,中心部分29A具有带有平行于Z轴的轴线OH的近似圆柱形形状,并且外围部分29B具有带有螺旋形状并围绕中心部分29A延伸并且因此围绕轴线OH延伸。

如图5和图6所示,致动器10还包括引脚14,该引脚14在底表面S

具体来讲,引脚14由半导体材料(例如多晶硅)的第一部分28A和绝缘材料(例如氧化硅或原硅酸四乙酯(TEOS))的第二部分28B形成。引脚14的第一部分28A布置在第一绝缘层20的、形成中心部分29A的部分的下方,与该部分直接接触;引脚14的第二部分28B被布置在第一部分28A与衬底11之间,与该衬底11直接接触。

实际上,由于引脚14的存在,主体15的外围部分29B悬挂在衬底11上方,与衬底11相距一定距离。

如前所述,主体15的外围部分29B具有螺旋形状,该螺旋形状包括以同心方式从中心部分29A延伸并围绕中心部分延伸、因此围绕轴线OH延伸的多个绕组30。主体15在静止时并且在平行于Y轴的方向上具有静止尺寸D。特别地,假设圆柱形参考系以轴线OH为中心并且具有径向坐标R和角坐标θ,每个绕组30由主体15的外围部分29B的对应部段形成,该对应部段具有相对于角坐标θ的等于360°的延伸。

此外,如在下文中更详细地描述的,绕组30沿着径向坐标R具有相同的宽度;另外,相邻的绕组对彼此分开相同的距离;换句话说,主体15的外围部分29B形成阿基米德螺旋。

更详细地,主体15的外围部分29B的绕组30由支撑结构38

每个可变形单元31包括悬挂在对应的空腔37上方的膜35;支撑结构38

更详细地,在每个可变形单元31中,膜35由第二绝缘层22、膜层23和第三绝缘层24的对应部分形成。另外,通过第一绝缘层20和结构层21的对应部分形成支撑结构38

空腔37在顶部由膜35界定,部分地由被支撑结构38

如图5所示,该支撑结构38

内壁P

对于第一近似,并且在静止时,支撑结构38

两个加强结构39具有相同的形状。

特别地,每个加强结构39具有平行六面体的形状,该形状具有固定到支撑结构38

膜35各自覆盖支撑结构38

每个膜35包括固定部段35A和悬挂部段35B,固定部段35A固定到支撑结构38

特别地,如图7中还可见的,每个膜35在俯视图中具有矩形形状,该矩形形状具有弯曲的长边,该矩形形状的两个短边和该矩形形状的远离轴线OH的长边形成固定部段35A,并且分别固定到两个加强结构39和被固定到支撑结构38

可变形单元31的膜35没有任何间断地形成单一的平面结构35

不失一般性,除了具有相对于沿Z轴平移不变的横截面外,除了在中心部分29A附近宽度的可能变化外,即针对低于例如270°的θ值,平面结构35

因此,每个膜35由平面结构35

更详细地,外壁P

此外,考虑到由彼此相邻的第一绕组30和第二绕组30形成的任何对,其中,第一绕组30被布置在第二绕组30的外侧上,第二绕组30的外表面S

可变形单元31沿着螺旋轮廓连续布置,以便如前所述形成主体15的绕组30。

详细地,最终可变形单元31A的一对加强结构39包括最终加强结构39A,最终加强结构39A具有相对于轴线OH的角度和径向最大距离。

此外,如图6所示,并且不失一般性,加强结构39在径向方向上具有相同的宽度,该宽度在不失一般性的情况下等于膜35的宽度并且因此表示绕组30的宽度。

从主体15的中心部分29A开始布置的可变形单元31的连续的多个第一单元(例如,在该实施例中为九个)可以具有与其余可变形单元31不同的形状和尺寸。

特别地,在该实施例中,可变形单元31的连续中的第一单元的膜35和加强结构39相对于其余的可变形单元31具有更小的宽度。

另外,相邻可变形单元31的对共享对应的加强结构39。

再次参照加强结构39,并且不失一般性,静止时加强结构沿十二个径向方向成角度地分布,成角度地等距间隔开,在下文中称为共享的径向方向。换句话说,除了前述的第一可变形单元31外,每个绕组30的加强结构39分别沿着相应的共享径向方向延伸。因此,加强结构39可以分组成多组,每组与对应的共享径向方向相关联,并且对于每个绕组30,包括在对应的共享径向方向上延伸的绕组30的加强结构39。

致动器10还包括多个致动元件40,每个致动元件由包括金属材料例如铂的底部电极42、压电材料(例如锆钛酸铅(PZT)、BaTiO

每个致动元件40被布置在相应的可变形单元31上,并且尤其布置在第三绝缘层24的形成对应的膜35的部分上,使得相应的底部电极42接触第三绝缘层24的部分。因此,致动元件40和对应的空腔37被布置在对应的膜35的相对侧上。

详细地,不失一般性,每个致动元件40都覆盖相应的膜35的悬挂部段35B。

备选地,实施例(未示出)也是可能的,其中,致动元件40还覆盖相应的膜35的固定部段35A的部分。

更详细地,在该实施例中,可变形单元31的部段支撑对应的致动元件40。特别地,可变形单元31的连续的前述第一单元缺少对应的致动元件40。然而,实施例是可能的,其中,所有可变形单元31支撑相应的致动元件40。

每个致动元件40还涂覆有绝缘材料的钝化区域45,绝缘材料例如是氮化铝、氮化硅、未掺杂硅玻璃(USG)、氧化铪(HfO

可选地,可以通过多个绝缘层的叠置来形成钝化区域45。

此外,多个致动元件40的顶部电极44通过相应的金属迹线连接在一起,这里金属迹线不可见,这也使得能够连接到接触焊盘(不可见),以用于电连接到外部电偏置电路。同样,多个致动元件40的底部电极42通过相应的金属迹线(这里不可见)连接在一起,这也使得能够连接到接触焊盘,以用于电连接到合适的电位,例如接地。

例如,接触焊盘可以被布置在主体15的中心部分29A上。

在使用中,在每个致动元件40的顶部电极44于底部电极42之间施加偏置电压。特别地,根据期望的应用,偏置电压可以是直流电压或交流电压。

在每个致动元件40中,偏置电压引起压电区域43的变形;因此,相对于相应的致动元件40成一体的每个膜35经历变形。

特别地,如图8所示(其中,为了更清楚,变形的值已经放大一百倍),从固定部段35A的、与支撑结构38

详细地,如图9的平面图所示,其中,静止位置由虚线突出显示,并且变形位置由实线突出显示,膜35的变形使得相应的加强结构39和支撑结构38

更详细地,加强结构39旋转,每个加强结构39都围绕其自身的平行于Z轴的轴线旋转,使得每个可变形单元31的加强结构39的第二端部移动得更靠近彼此;对于第一近似,这种旋转是可忽略的。此外,每个可变形单元31的加强结构39朝向主体15的中心部分29A平移。另外,每个可变形单元31的加强结构39围绕中心体15的中心部分29A彼此整体地以与外围部分29B的卷绕方向相反的方向旋转,外围部分29B的卷绕方向被认为是从最终可变形单元31A开始并且向着中心部分29A的方向。

支撑结构38

因此,每个可变形单元31都经历围绕轴线OH的旋转,这种旋转的程度随着可变形单元31与中心部分29A的距离的增加而增加;因此,最终可变形单元31A经历具有最大程度的旋转。

特别地,最终加强结构39A相对于静止位置经历围绕轴线OH的最大旋转。

另外,主体15在与XY平面平行的方向上受到压缩,从而主体15假定与Y轴平行地量取的工作尺寸D

特别地,在施加到致动元件40的40V的偏置电压的情况下,最终加强结构39A可以经历围绕轴线OH的多达8°的旋转(如图10中通过相对于静止位置的虚线所示)。

此外,主体15,并且特别是最终可变形单元31A,经历平行于Z轴的小的平面外位移。在此实施例中,如通过模拟所验证的,最终加强结构39A的平面外位移可以是其自身的平行于XY平面的位移的大约0.2%。详细地,由于相对于每个膜35的厚度,支撑结构38

如图11所示,致动器10可以用于光学快门100中。

除了致动器10外,光学快门100还包括臂101和阻挡结构102。

臂101与分层结构13形成单件,并且阻挡结构102与臂101形成单件。因此,臂101和阻挡结构102由层堆叠17的对应部分形成。

详细地,臂101具有带有沿Z轴的厚度以及平行于XY平面的水平延伸的平行六面体的形状,该厚度等于层堆叠17的厚度,该水平延伸相对较大,例如为多个毫米的量级。

阻挡结构102在这里具有圆柱形形状,例如具有1mm的直径和平行于Z轴的、等于层堆叠17的厚度。

阻挡结构102还包括涂覆有吸收或反射电磁辐射的材料的顶表面104,所述材料诸如金属,例如金或铝。

在该实施例中,臂101在第一端部101A处被约束到最终加强结构39A和最终可变形元件31A的支撑结构38

光学快门100沿着由光源106产生的光束105(例如激光束)的光路而被布置。

在不失一般性的情况下,光学快门100被布置成使得在静止时阻挡结构102拦截光束105,完全阻挡光路。特别地,光束105可以被阻挡结构102的顶表面104完全反射或吸收。

在使用中,如前所述,偏置电压可以引起致动器10的旋转。

因此,如图12所示,阻挡结构102相对于静止位置(在图12中用虚线突出显示)移动。

特别地,阻挡结构102经历旋转,该旋转具有带有与最终加强结构39A的旋转角度和臂101的长度成比例的线性长度的弧。

因此,阻挡结构102释放光束105的光路。

可以施加偏置电压以完全或部分地释放光束105的光路,例如以用于修改光束105的大小和强度。

备选地,偏置电压可以具有能够及时调制光束105的强度的频率分量。

有利地,致动器10允许获得光学快门,该光学快门具有小尺寸、在低偏置电压下操作、从功耗的观点看是高效的,并且具有阻挡结构102的小的平面外位移。

以下描述的是用于制造图1的致动器10的方法。特别地,为了清楚起见,图13至图18示出关于沿着截面V-V的线截取的横截面的制造步骤。

图13示出已经经历了第一制造步骤的晶片150的横截面。详细地,晶片150包括具有第一表面151A和第二表面151B的半导体材料(例如硅)的工作衬底151(用于形成层堆叠17的结构层21)。工作衬底151已经经过研磨和抛光,例如通过化学机械抛光(CMP),从而获得例如300μm的厚度。

第一介电层152(用于形成层堆叠17的第二绝缘层22),例如由沉积的原硅酸四乙酯(TEOS)形成并且具有例如至少1μm的厚度,这里为1μm,在工作衬底151的第一表面151A上方延伸。

钝化层153(用于形成层堆叠17的膜层22)由半导体材料(例如多晶硅)形成并且这里具有700nm的厚度,在第一介电层152上方延伸。

第二介电层154(用于形成层堆叠17的第三绝缘层24),例如由沉积TEOS形成并且具有例如0.5μm的厚度,在钝化层153上方延伸。

第一图案化层155(用于形成层堆叠17的第一绝缘层20),例如由TEOS形成并且具有例如1μm的厚度,在工作衬底151的第二表面151B上方延伸;接合层156由半导体材料(例如多晶硅)形成并且具有例如50μm的厚度,在第一图案化层155下方延伸,与第一图案化层直接接触。

接着,参考图14,例如由铂形成的第一金属层160在第二介电层154上沉积;致动层161,由压电材料例如锆钛酸铅(PZT)、BaTiO

通过光刻步骤和选择性化学蚀刻来限定由此获得的致动层的堆叠,以便形成多个致动元件40。

特别地,对于每个致动元件40,第一金属层160形成底部电极42,致动层161形成致动区域43,并且第二金属层162形成顶部电极44。

此外,第一金属层160还形成相应的金属迹线(这里未示出),以用于相互的电连接以及与致动元件40的每个底部电极42的相应接触焊盘的电连接。

此外,由绝缘材料例如氮化铝、氮化硅、未掺杂硅玻璃(USG)、氧化铪(HfO

接下来,以未示出的方式,在每个钝化区域45中形成通孔,并且另一金属层在致动元件40上沉积并且被限定,以便形成这里未示出的相应金属迹线,以用于相互电连接以及与每个顶部电极44的相应接触焊盘的电连接。

如图15所示,晶片150然后经历从第二介电层154直到工作衬底151的第一表面151A的选择性化学蚀刻序列,以便形成沟槽165并暴露工作衬底151的部段。沟槽165沿着Z轴延伸穿过第二介电层154、钝化层153与第一介电层152,直到工作衬底151的第一表面151A;在俯视图中,沟槽165具有螺旋形状并且被设计为形成间隙99。特别地,如图15中可以看到的,沟槽165相对于每个致动元件40横向偏移。

接着,如图16所示,接合层156经历研磨和化学机械抛光,以获得例如4μm的厚度。

然后,第二图案化层170沉积在接合层156上,并且光刻地限定,以形成窗口171。窗口171延伸穿过图案化层170,以便暴露接合层156的部段。从第二图案化层170保留部分172,该部分近似成形为具有轴线OH的圆柱体并且用于形成引脚14的第二部分28B。

接着,如图17所示,通过使用第二图案化层170的部分172,在工作衬底151的第二表面151B上进行选择性化学蚀刻,以形成空腔37和主体15。

详细地,窗口171用于选择性地去除接合层156的部段,该部段的部分保留、布置在第二绝缘层的部分172的顶部上并且用于形成引脚14的第一部分28A。

接着,光刻地限定第一图案化层155,以形成布置在接合层156的剩余部分(用于形成引脚14的第二部分28B)的顶部上的部分和横向偏移的多个部分173,以留下工作衬底151的第二表面151B的暴露部分。接着,使用第二图案化层170的部分172和第一图案化层155的多个部分173作为掩模,从第二表面151B的暴露部分选择性地去除工作衬底151的部分,直到去除工作衬底151的第一表面151A,以形成与沟槽165连通的对应空腔37。

这样,除了空腔37外,还形成了引脚14、支撑结构38

接下来,如图18所示,第二图案化层170的部分172被结合到由半导体材料例如硅形成的支撑晶片180。

最后,以未示出的方式,由晶片150和支撑晶片180形成的组200被切割,使得在封装和电连接操作之后,每个管芯形成图1的致动器10。详细地,支撑晶片180形成衬底11。

这里描述的方法可以扩展到用于由光学快门100的晶片150、臂101和阻挡结构102进行制造。

最后,清楚的是,在不脱离如所附权利要求中限定的本公开的范围的情况下,可以对本文描述和示出的致动器10、光学快门100和制造方法进行修改和变化。

例如,由分层结构形成的主体的外围部分的绕组可以以可变距离间隔开,例如以形成对数螺旋。然而,在给定MEMS角致动器的相同性能的情况下,绕组之间的可变距离可能涉及更大面积的材料的使用。

例如,可以基于MEMS角致动器的期望机械属性来修改和选择绕组的数量、绕组的尺寸、可变形单元的数量、致动元件的数量和层堆叠的每层的厚度。

例如,加强结构可以从支撑结构的对应部分开始向外延伸,即,远离主体的中心部分移动,使得可变形单元的空腔和横向开口向外定向,并且不朝向主体的中心部分。

例如,致动元件可以部分地在支撑结构的部分和/或每个可变形单元的一对加强结构的至少部段上延伸。

例如,每个可变形单元可以具有相应的、与相邻的可变形单元的一对加强结构不同的一对加强结构。

例如,快门的臂可以被约束到任何加强结构或任何可变形单元的支撑结构的部分。

此外,对于本领域技术人员来说明显的是,中心体的外围部分对于角坐标θ的较小值并且因此在主体的中心部分附近可以具有部分,考虑到特定的制造要求,该部分所具有的形状和尺寸不同于角坐标θ的较大值的对应部分的形状和尺寸。