四面体形金属微型桁架夹层结构的制造方法及其冲压模具

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及四面体形金属微型桁架夹层结构的制造方法及其冲压模具,属于金属微型桁架夹层结构芯子技术领域。

背景技术

四面体形金属微型桁架夹层结构作为一种新型夹层结构,在设计和应用上比传统的夹层结构有更大的灵活性,在目前的微型桁架中,具有最高的材料利用率,但是在制造工艺上还并不完善,严重制约了这种性能优良材料的批量生产及实现大规模应用。目前能用于制造四面体形和金字塔形金属微型桁架结构的方法主要有以下几种:

1、熔模铸造法;

2、穿孔板冲压成形法;

3、金属板拉伸成形法;

4、金属丝组装成形法。

熔模铸造方法只能说从原理上实现了金属微型桁架的制造,不仅对材料有一定的限制,而且加工过程繁琐,需要使用特种加工设备,并且加工出的产品有铸造成形产品的固有缺陷,而且制造出的微型桁架相对密度较大(一般超过5%),而四面体金属微型桁架最优的承载结构的相对密度在2%左右,二者相差甚远。虽然熔模铸造是一种通用性很强的方法,但是成本较高,所以不是一种理想的方法。

金属板拉伸成形方法可以制造出具有理想结构的四面体形桁架结构,并且所需要的制造设备也是非常简单的,但是这种方法在制造四面体形桁架结构时,为了加强材料的延展性,需要在拉伸过程中对材料进行退火处理,但是热处理带来的弊端也是显而易见的,而且在拉伸过程中并不能保证材料的厚度保持均匀,因此这种方法虽然有大规模批量生产的潜力,但是制造出来的四面体形微型桁架芯子性能并不理想。

金属丝组装法虽然没有拉伸成形法中的热处理工艺,减小了高温对材料性能的不利影响,也没有明显的制造缺陷,金属丝是一种很便利的生产原料,容易按照设计需求控制制造的质量和强度,但是这种方法在实际操作时比较繁琐,后续的工艺也比较复杂,金属丝在组装之后,相互之间还需要粘接,这是很大的工作量,而且由于这种方法制造出的四面体形桁架在四面体单元顶点处为一尖点,在将芯子与面板粘接的后序工艺中,芯子与面板粘接面积较前两种方法要小得多,这样会大大影响夹层结构承受剪切载荷的能力。

与上述三种制造方法相比,穿孔金属板冲压成形法是一种很有改进发展潜力的四面体形微型桁架芯子制造方法。首先这种制造方法不需要任何复杂设备,其次,这种方法是利用传统的冲压制造方法,不需要进行热处理,可以利用现成的冲压设备,只需要设计相应的模具就可以方便的实现大规模生产,而且四面体形微型桁架芯子在平面上展开后就是六边形的穿孔金属板,所以从理论上讲,利用弯曲成形法是可以加工出具有理想几何结构的芯子的。但是现阶段的穿孔金属板弯曲成形法所制造出的四面体形微型桁架结构不太理想,即单个四面体桁架单元并不是中心对称的。所以利用这种方法制造出的芯子与前两种方法相比性能相差较远。如果在这种方法之上加以改进,是很有可能制造出理想的四面体微型桁架的。

以上几种方法都不能很好的解决四面体形桁架的制造问题,四面体形桁架结构相对于金字塔形虽然有很多优势,但是四面体形桁架结构在制造问题没有解决之前,能用一种快捷的弯曲成形法制造的金字塔形微型桁架反而得到了大量的研究和应用。因此,本发明就是在穿孔金属板冲压成形法的基础上提出了一种更为合理的制造方法,使四面体形微型桁架结构能够得到大量推广和应用。

发明内容

本发明要解决的技术问题是提供四面体形金属微型桁架夹层结构的制造方法及其冲压模具,提供一种工艺过程短,操作简单,生产过程中易于控制;结构对称,承载性能好,易于与面板连接的四面体形金属微型桁架芯子结构穿孔金属板冲压成形法,可以克服现有技术的不足。

本发明的技术方案是:四面体形金属微型桁架夹层结构的制造方法及其冲压模具,该方法它包括以下步骤:

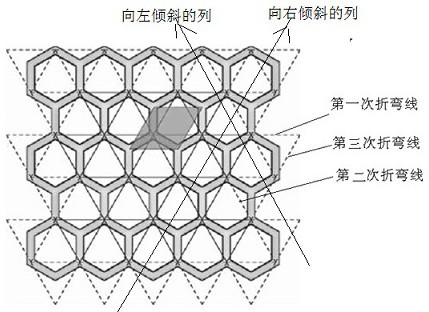

S1:先用冲压床对金属平板进行冲孔,冲出呈规则排列的正六边形孔;S2:所述具有规则正六边形孔排列金属平板的横截面上,均布有为横行、向左倾斜的列及向右倾斜的列,在每个横行上,取正六边形孔左右边的下端两点相连所在直线位置为第一次折弯线;在每个向左倾斜的列上,取正六边形孔最上端的端点和右边的下端点两点连线所在直线位置为第二次折弯线;在每个向右倾斜的列上,取正六边形孔最上端的端点和左边的下端点 两点连线所在直线位置为第三次折弯线;S3:在冲压床上,依次取对应的模具先对规则正六边形孔排列的金属平板沿第一次折弯线冲压,再进行沿着第二次折弯线进行冲压,最后沿着第三次折弯线进行冲压,从而形成四面体形金属微型桁架夹层结构芯子。

上述步骤S3中,每次弯曲的角度按照微型桁架芯子的最终结构确定,所述四面体形金属微型桁架夹层结构芯子的一边与底平面间的夹角为ɑ,弯曲的角度与ɑ角度相等。

该四面体形金属微型桁架夹层结构的冲压模具,它用于对规则正六边形孔排列的金属平板进行冲压,每个正六边形框均由左右相互平行的边a和b、向左倾斜且相互平行的边c和d、向右倾斜且相互平行的边e和f组成;在冲压床上设有相互配合的第一下模块和第一上模块、第二下模块和第二上模块及第三下模块和第三上模块,其特征在于:所述的第一下模块上设有“V”形槽,所述“V”形槽由用于限位边a、 b弯曲角度用的面a1和限位边c、f或边e、d的弯曲角度的面a2组成,面a1的宽度与正六边形框的边长相等,面a1的宽度等于正六边形框边长的一半;在第一上模块上设有与“V”形槽相互配合用的“V”形凸起;

所述的第二下模块包括上端面均布设有条状凸起的底座,所述的条状凸起的横截面与“V”形凸起的横截面一致且由供第一次弯折后边a和b贴合用的倾斜面b1和供边e和d或边c和f贴合用的倾斜面b2构成,在每个条状凸起的一端均设有限制边f或e向下弯曲角度用的倾斜面b3,所述倾斜面b3与倾斜面b1构成四面体三个锥面中的两个,在倾斜面b3的下端设有放置边c或边d用的倾斜面b4,所述倾斜面b4与相邻的另一条状凸起下方的倾斜面b2处于同一水平位置,在第二上模上设有与倾斜面b3相互平行的倾斜面b5,所述倾斜面b1和倾斜面b3倾斜面b4的宽度与正六边形框的边长相等,倾斜面b2宽度等于正六边形框边长的一半。

所述的第三下模块包括用于放置第二次弯折后金属平板的梯形平台,所述梯形平台的每个阶梯均由供边c和d贴合用的水平平台c1和供边f和b或边a和e贴合用的倾斜面c2组成,在最上端的阶梯的另一侧设有与倾斜面c2竖直方向对称的面c3;在第三上模块的下端设有与面c3及倾斜面c2相互平行的“V”形凸起,所述水平平台c1的宽度与正六边形框的边长相等,倾斜面c2和面c3宽度等于正六边形框边长的一半。

现有技术比较,本发明四面体形金属微型桁架夹层结构的制造方法及其冲压模具,该方法它包括以下步骤:S1:先用冲压床对金属平板进行冲孔,冲出呈规则排列的正六边形孔;S2:所述具有规则正六边形孔排列金属平板的横截面上,均布有为横行、向左倾斜的列及向右倾斜的列,在每个横行上,取正六边形孔左右边的下端两点相连所在直线位置为第一次折弯线;在每个向左倾斜的列上,取正六边形孔最上端的端点和右边的下端点两点连线所在直线位置为第二次折弯线;在每个向右倾斜的列上,取正六边形孔最上端的端点和左边的下端点 两点连线所在直线位置为第三次折弯线;S3:在冲压床上,依次取对应的模具先对规则正六边形孔排列的金属平板沿第一次折弯线冲压,再进行沿着第二次折弯线进行冲压,最后沿着第三次折弯线进行冲压,从而形成四面体形金属微型桁架夹层结构芯子。上述步骤S3中,每次弯曲的角度按照微型桁架芯子的最终结构确定,所述四面体形金属微型桁架夹层结构芯子的一边与底平面间的夹角为ɑ,弯曲的角度与ɑ角度相等。

该四面体形金属微型桁架夹层结构的冲压模具,它用于对规则正六边形孔排列的金属平板进行冲压,每个正六边形框均由左右相互平行的边a和b、向左倾斜且相互平行的边c和d、向右倾斜且相互平行的边e和f组成;在冲压床上设有相互配合的第一下模块和第一上模块、第二下模块和第二上模块及第三下模块和第三上模块,所述的第一下模块上设有“V”形槽,所述“V”形槽由用于限位边a、 b弯曲角度用的面a1和限位边c、f或边e、d的弯曲角度的面a2组成,面a1的宽度与正六边形框的边长相等,面a1的宽度等于正六边形框边长的一半;在第一上模块上设有与“V”形槽相互配合用的“V”形凸起;所述的第二下模块包括上端面均布设有条状凸起的底座,所述的条状凸起的横截面与“V”形凸起的横截面一致且由供第一次弯折后边a和b贴合用的倾斜面b1和供边e和d或边c和f贴合用的倾斜面b2构成,在每个条状凸起的一端均设有限制边f或e向下弯曲角度用的倾斜面b3,所述倾斜面b3与倾斜面b1构成四面体三个锥面中的两个,在倾斜面b3的下端设有放置边c或边d用的倾斜面b4,所述倾斜面b4与相邻的另一条状凸起下方的倾斜面b2处于同一水平位置,在第二上模上设有与倾斜面b3相互平行的倾斜面b5,所述倾斜面b1和倾斜面b3倾斜面b4的宽度与正六边形框的边长相等,倾斜面b2宽度等于正六边形框边长的一半,所述的第三下模块包括用于放置第二次弯折后金属平板的梯形平台,所述梯形平台的每个阶梯均由供边c和d贴合用的水平平台c1和供边f和b或边a和e贴合用的倾斜面c2组成,在最上端的阶梯的另一侧设有与倾斜面c2竖直方向对称的面c3;在第三上模块的下端设有与面c3及倾斜面c2相互平行的“V”形凸起,所述水平平台c1的宽度与正六边形框的边长相等,倾斜面c2和面c3宽度等于正六边形框边长的一半。

这样的制造方法及其冲压模具,通过用穿孔金属板作为制造坯料,然后利用冲压折弯的方法,通过设计相应的模具,对穿孔金属板进行三次弯曲成形,从而得到具有理想结构的四面体形金属微型桁架夹层结构芯子,制造方法简单方便,不需要使用专用昂贵设备,生产过程无需加热,生产过程中易于控制,所制成的四面体形金属微型桁架夹层结构芯子较现有方法所制得的结构在性能上有较大提高。

附图说明

图1是本发明的折弯线位置示意图。

图2是本发明在单个正六边形框弯折结构示意图。

图3是在正四面体内边与底面成角ɑ示意图。

图4是本发明第一次折弯线冲压截面示意图。

图5是本发明第一次折弯线冲压立体结构示意图。

图6是本发明沿着第二次折弯线冲压立体结构示意图。

图7是本发明第二下模块的结构示意图。

图8是本发明沿着第三次折弯线冲压立体结构示意图。

图9是本发明沿着第三次折弯线冲压另一角度立体结构示意图。

具体实施方式

实施例1. 如图1所示,1.四面体形金属微型桁架夹层结构的制造方法及其冲压模具:

该方法它包括以下步骤:

S1:先用冲压床对金属平板进行冲孔,冲出呈规则排列的正六边形孔;S2:所述具有规则正六边形孔排列金属平板的横截面上,均布有为横行、向左倾斜的列及向右倾斜的列,在每个横行上,取正六边形孔左右边的下端两点相连所在直线位置为第一次折弯线;在每个向左倾斜的列上,取正六边形孔最上端的端点和右边的下端点两点连线所在直线位置为第二次折弯线;在每个向右倾斜的列上,取正六边形孔最上端的端点和左边的下端点 两点连线所在直线位置为第三次折弯线;S3:在冲压床上,依次取对应的模具先对规则正六边形孔排列的金属平板沿第一次折弯线冲压,再进行沿着第二次折弯线进行冲压,最后沿着第三次折弯线进行冲压,从而形成四面体形金属微型桁架夹层结构芯子,第一次折弯线、第二次折弯线及第三次折弯线如图1和图2所示。

在步骤S3中,每次弯曲的角度按照微型桁架芯子的最终结构确定,所述四面体形金属微型桁架夹层结构芯子的一边与底平面间的夹角为ɑ,弯曲的角度与ɑ角度相等,ɑ角见图3。

该四面体形金属微型桁架夹层结构的冲压模具,它用于对规则正六边形孔排列的金属平板进行冲压,每个正六边形框均由左右相互平行的边a和b、向左倾斜且相互平行的边c和d、向右倾斜且相互平行的边e和f组成;在冲压床上设有相互配合的第一下模块和第一上模块、第二下模块和第二上模块及第三下模块和第三上模块,其特征在于:所述的第一下模块上设有“V”形槽,所述“V”形槽由用于限位边a、 b弯曲角度用的面a1和限位边c、f或边e、d的弯曲角度的面a2组成,面a1的宽度与正六边形框的边长相等,面a1的宽度等于正六边形框边长的一半;在第一上模块上设有与“V”形槽相互配合用的“V”形凸起;第一下模块、第一上模块及冲压示意图如图4和图5所示。

所述的第二下模块包括上端面均布设有条状凸起的底座,所述的条状凸起的横截面与“V”形凸起的横截面一致且由供第一次弯折后边a和b贴合用的倾斜面b1和供边e和d或边c和f贴合用的倾斜面b2构成,在每个条状凸起的一端均设有限制边f或e向下弯曲角度用的倾斜面b3,所述倾斜面b3与倾斜面b1构成四面体三个锥面中的两个,在倾斜面b3的下端设有放置边c或边d用的倾斜面b4,所述倾斜面b4与相邻的另一条状凸起下方的倾斜面b2处于同一水平位置,在第二上模上设有与倾斜面b3相互平行的倾斜面b5,所述倾斜面b1和倾斜面b3倾斜面b4的宽度与正六边形框的边长相等,倾斜面b2宽度等于正六边形框边长的一半,第二下模块、第二上模及第二次冲压折弯状态如图6和图7所示。

所述的第三下模块包括用于放置第二次弯折后金属平板的梯形平台,所述梯形平台的每个阶梯均由供边c和d贴合用的水平平台c1和供边f和b或边a和e贴合用的倾斜面c2组成,在最上端的阶梯的另一侧设有与倾斜面c2竖直方向对称的面c3;在第三上模块的下端设有与面c3及倾斜面c2相互平行的“V”形凸起,所述水平平台c1的宽度与正六边形框的边长相等,倾斜面c2和面c3宽度等于正六边形框边长的一半,第三下模块、第三上模及第三次冲压折弯状态如图8和图9所示。

本发明的微型桁架结构芯子制造过程可以分为以下四个阶段,第一阶段——穿孔金属板的制造,利用冲床和冲孔模具等设备,在金属板料上加工出周期性排列的六边形孔;第二阶段——穿孔金属板的首次折弯,利用冲床和弯曲模具,将穿孔金属板进行第一次折弯,第一次折弯是一个连续的过程,折弯线之间平行且等距分布;第三阶段——穿孔金属板的第 二次折弯,利用特别设计的弯曲模具,对经过首次折弯的穿孔金属板进行第二次折弯,第二次折弯的折弯线在空间中的平行线,与首次折弯的折弯线呈60度夹角;第四阶段——穿孔金属板的第三次折弯,也是最后一次折弯,折弯线为等距的平行线,与前两次弯曲的折弯线分别呈60度夹角。本发明将折弯分三步进行,所制造的桁架芯子顶部和底部分别能形成三角形的小平面,增大了与芯子面板的连接面积,增加了芯子-面板夹层结构承受切向载荷的能力;此外,由于芯子结构为中心对称,使得芯子-面板夹层结构能呈现出各向同性,避免在局部方向出现承载能力降低的情况。