高深宽比MEMS悬空透气膜的制备方法及器件

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种制备方法及器件,尤其是一种高深宽比MEMS悬空透气膜的制备方法及器件。

背景技术

微机械系统(MEMS)加工是制造微结构、微传感器和系统的手段,其中,悬空的薄膜结构是微机电系统器件最常用的结构之一。

目前,对悬空结构的MEMS器件,一般采用热氧化工艺或者淀积工艺制备,具体工艺过程包括:在衬底上形成牺牲层;其次在牺牲层上形成悬空结构;最后通过选择性腐蚀去除牺牲层。

上述工艺中,若牺牲层较薄,无法满足高深宽比的需求;若牺牲层较厚,制备工艺的内应力会使悬空结构翘曲或下压,从而影响器件性能,难以满足实际的应用需求。

发明内容

本发明的目的是克服现有技术中存在的不足,提供一种高深宽比MEMS悬空透气膜的制备方法及器件,其能有效制备得到高深宽比透气孔的悬空透气膜,降低工艺的复杂度,提高悬空透气膜的性能。

按照本发明提供的技术方案,一种高深宽比MEMS悬空透气膜的制备方法,所述制备方法包括:

提供支撑衬底以及制备于所述支撑衬底上的若干透气孔定位柱;

在上述支撑衬底上制备覆盖所述支撑衬底正面的透气膜层,其中,透气孔定位柱埋设于所述透气膜层内,且透气孔定位柱的上端部从透气膜层内露出;

对上述支撑衬底的背面进行背腔刻蚀工艺,以形成所需的背腔,其中,所形成的背腔与透气膜层内的透气孔定位柱正对应;

去除上述透气膜层内的透气孔定位柱,以在透气膜层内形成贯通所述透气膜层的透气孔,所述透气孔与背腔连通。

在支撑衬底的正面制备透气膜层时,包括:

提供用于制备透气膜层的透气膜基料,所述透气膜基料利用引发剂、流平剂、消泡剂以及有机成膜树脂混合配制形成;

将透气膜基料置于支撑衬底的正面,以在干燥固化后形成透气膜层;

对上述透气膜层进行减薄,以使得埋设于所述透气膜层内透气孔定位柱的上端部露出。

有机成膜树脂包括丙烯酸树脂、环氧树脂、聚氨酯、PP、PET、PE、醋酸纤维素、聚醚砜或聚偏氟乙烯中的一种;

引发剂包括顺丁烯二酸酐、联苯胺或异佛尔酮二胺中的一种;

流平剂包括热固化流平剂或紫外固化流平剂的一种;

消泡剂包括氟碳消泡剂、丙烯酸树脂消泡剂或环氧树脂消泡剂的一种。

对配制形成的透气膜基料,有机成膜树脂采用非环氧树脂时,引发剂用量为有机成膜树脂重量的1%~3%,流平剂用量为有机成膜树脂重量的0.1%~1%,消泡剂用量为有机成膜树脂重量的0.1%~0.6%;

当有机成膜树脂采用环氧树脂,引发剂采用顺丁烯二酸酐时,引发剂的重量与环氧树脂之间的关系满足:W1=AE*E1*K,其中,W1为每100g环氧树脂所需引发剂的含量,AE为顺丁烯二酸酐的摩尔质量,E1为环氧树脂的环氧量,K为环氧树脂内每摩尔环氧基所需的顺丁烯二酸酐质量;

当有机成膜树脂采用环氧树脂,引发剂采用联苯胺或异佛尔酮二胺时,引发剂的重量与环氧树脂之间的关系满足:W2=(M/Hn)*E2,其中,M为引发剂的分子量,Hn是引发剂分子中胺基上的活泼氢的原子数;E2为环氧树脂的环氧量。

对制备于支持衬底上的透气孔定位柱,包括:

在支撑衬底的正面制备填充预配体,其中,填充预配体内包括若干具有高深宽比的填充预配槽,所述填充预配槽贯通填充预配体;

在上述填充预配槽内制备透气孔定位柱,并在制备所述透气孔定位柱后,将支撑衬底上的填充预配体去除,以在支撑衬底的正面形成若干透气孔定位柱。

对制备于支撑衬底正面上的填充预配体,所述填充预配体的材料包括正光刻胶或负性光刻胶SU-8。

透气孔定位柱通过电镀填充于填充预配槽内,其中,

所述透气孔定位柱的材料包括Ni或铜。

采用湿法腐蚀方法去除透气孔定位柱,其中,

当透气孔定位柱的材料为硅时,所述湿法腐蚀所采用的腐蚀液包括KOH溶液、NaOH溶液、或HF溶液与HNO

当透气孔定位柱的材料为金属时,所述湿法腐蚀所采用的腐蚀液为与所述透气孔定位柱材料适配的金属腐蚀液。

所述支撑衬底包括硅衬底、SOI衬底或光敏玻璃衬底;

填充预配槽的深宽比大于10。

一种高深宽比MEMS悬空透气膜器件,包括MEMS悬空透气膜,其中,

所述MEMS悬空透气膜采用上述所述的制备方法制备得到。

本发明的优点:利用透气膜基料在支撑衬底上制备透气膜层,对支撑衬底进行背腔刻蚀形成背腔后,对透气孔定位柱去除后,即可在透气膜层内形成透气孔,也即实现悬空透气膜的制备,基于透气膜基料的特性,悬空透气薄膜成膜材料无约束,透气膜层可依据要求图形化设计、透气孔的深度以及孔径可控,性能优异,成本较低可大批量生产,从而可提高MEMS悬空透气薄膜的应用领域。

附图说明

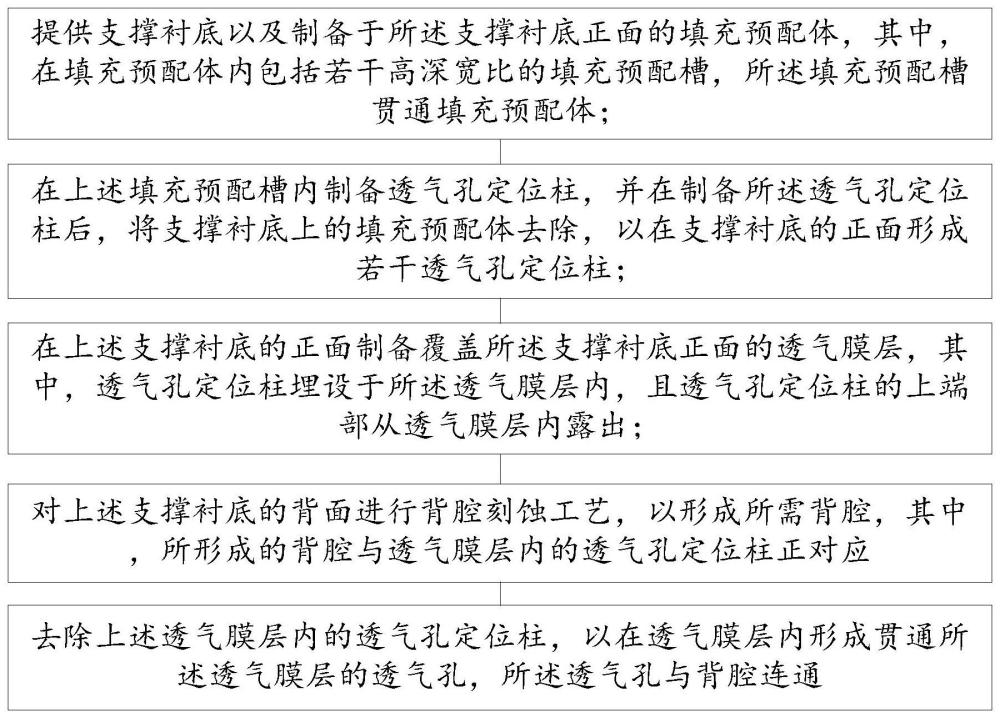

图1为本发明制备方法的一种实施例流程图。

图2~图9为本发明实施例1的工艺步骤流程剖视图,其中,

图2为本发明在基本衬底上制备种子层后的剖视图。

图3为本发明在种子层上制备第一光刻胶层后的剖视图。

图4为本发明对第一光刻胶层图形化后的剖视图。

图5为本发明制备得到第一透气孔定位柱后的剖视图。

图6为本发明制备得到第一透气膜层后的剖视图。

图7为本发明对第一透气膜层进行减薄后的剖视图。

图8为本发明对基本衬底的背面进行背腔刻蚀后的剖视图。

图9为本发明去除第一透气孔定位柱后的剖视图。

图10~图16为本发明实施例2的工艺步骤流程剖视图,其中,

图10为本发明支撑衬底采用SOI衬底时的剖视图。

图11为本发明为在SOI衬底上涂覆的第二光刻胶层进行图形化后的剖视图。

图12为本发明利用图形化后的第二光刻胶层对SOI衬底进行刻蚀的剖视图。

图13为本发明制备得到第二透气膜层后的剖视图。

图14为本发明对第二透气膜层进行减薄后的剖视图。

图15为本发明对SOI衬底的背面进行刻蚀后的剖视图。

图16为本发明去除第二透气孔定位柱后的剖视图。

附图标记说明:1-基本衬底、2-种子层、3-第一光刻胶层、4-第一光刻胶层内填充预配槽、5-第一透气孔定位柱、6-第一透气膜层、7-基本衬底槽、8-种子层槽、9-第一透气膜孔、10-SOI衬底、11-第二光刻胶层、12-第二光刻胶层窗口、13-背衬底、14-中间绝缘层、15-顶层硅、16-第二透气孔定位柱、17-第二透气膜、18-背衬底槽、19-中间绝缘层槽以及20-第二透气膜孔。

具体实施方式

下面结合具体附图和实施例对本发明作进一步说明。

为了能有效制备得到高深宽比透气孔的悬空透气膜,对高深宽比MEMS悬空透气膜的制备方法,本发明的一种实施例中,所述制备方法包括:

提供支撑衬底以及制备于所述支撑衬底上的若干透气孔定位柱;

在上述支撑衬底上制备覆盖所述支撑衬底正面的透气膜层,其中,透气孔定位柱埋设于所述透气膜层内,且透气孔定位柱的上端部从透气膜层内露出;

对上述支撑衬底的背面进行背腔刻蚀工艺,以形成所需的背腔,其中,所形成的背腔与透气膜层内的透气孔定位柱正对应;

去除上述透气膜层内的透气孔定位柱,以在透气膜层内形成贯通所述透气膜层的透气孔,所述透气孔与背腔连通。

具体地,支撑衬底可采用现有常用的形式,如可包括硅衬底、SOI(Silicon-On-Insulator)衬底或光敏玻璃衬底;一般地,支撑衬底具有正面以及正面相对应的背面,透气孔定位柱一般位于支撑衬底的正面或与所述支撑衬底的正面对应。

根据支撑衬底类型的不同,在支撑衬底上制备的透气孔定位柱的工艺方式以及过程不同,如当支撑衬底为硅衬底或光敏玻璃衬底时,对制备于支持衬底上的透气孔定位柱,包括:

在支撑衬底的正面制备填充预配体,其中,填充预配体内包括若干具有高深宽比的填充预配槽,所述填充预配槽贯通填充预配体;

在上述填充预配槽内制备透气孔定位柱,并在制备所述透气孔定位柱后,将支撑衬底上的填充预配体去除,以在支撑衬底的正面形成若干透气孔定位柱。

具体实施时,对制备于支撑衬底正面上的填充预配体,所述填充预配体的材料包括正光刻胶或负性光刻胶SU-8;当采用正性光刻胶或负性光刻胶SU-8时,需要先将正性光刻胶或负性光刻胶SU-8涂覆在支撑衬底的正面,然后对涂覆形成的光刻胶层进行图形化,利用图形化后贯通光刻胶层的窗口即可形成填充预配槽,具体制备得到填充预配体以及填充预配槽的过程可参考图3和图4的过程。

当填充预配体采用光刻胶的材料时,本发明的一种实施例中,透气孔定位柱通过电镀填充于填充预配槽内,其中,

所述透气孔定位柱的材料包括Ni或铜。

具体实施时,选择填充预配体的厚度以及对填充预配体的图形化工艺条件,从而可得到填充预配槽的深宽比大于10,填充预配槽的深宽比可根据实际需求进行工艺选择制备得到,具体以能满足实际的应用需求为准。在制备得到填充预配槽后,采用电镀工艺在所述填充预配槽内制备形成透气孔定位柱,透气孔定位柱的高度一般小于填充预配槽的深度,此时,透气孔定位柱为金属柱。

由上述说明可知,由于填充预配槽贯通填充预配体,因此,透气孔定位柱电镀在填充预配槽内后,透气孔定位柱的下端部与支撑衬底正对应,或直接支撑在支撑衬底上。一般地,透气孔定位柱的材料可为Ni或铜。对透气孔定位柱的材料,一般需选取不影响对填充预配体去除以及对支撑衬底进行背腔刻蚀工艺的材料类型,具体材料类型可根据需要选择。

当支撑衬底采用SOI衬底时,具体制备形成透气孔定位柱的方式,下面会结合实施例2的说明进行详细的工艺过程说明。

制备得到透气孔定位柱后,需要在支撑衬底的正面制备用于形成透气膜的透气膜层,具体地,制备的透气膜层覆盖在支撑衬底的正面,同时也会对透气孔定位柱包覆,但为了能形成透气孔,透气孔定位柱的上端部需从透气膜内露出。

本发明的一种实施例中,在支撑衬底的正面制备透气膜层时,包括:

提供用于制备透气膜层的透气膜基料,所述透气膜基料利用引发剂、流平剂、消泡剂以及有机成膜树脂混合配制形成;

将透气膜基料置于支撑衬底的正面,以在干燥固化后形成透气膜层;

对上述透气膜层进行减薄,以使得埋设于所述透气膜层内透气孔定位柱的上端部露出。

具体地,透气膜基料内,引发剂是促使有机成膜树脂的固化,流平剂是为了得到较为平整、光滑透气膜层。混合配制时,搅拌的过程中会引入许多气泡,消泡剂是为了缩短消泡时间,提高成膜质量,减小由于气泡影响性能的可能性。

制备时,一般是在溶剂内先加入有机成膜树脂,再按照一定的比例加入流平剂、消泡剂,再依靠高速分散机搅拌均匀,最后加入引发剂搅拌均匀。溶剂可以为易挥发的低沸点溶剂,如乙醇、丙酮等。

本发明的一种实施例中,有机成膜树脂包括丙烯酸树脂、环氧树脂、聚氨酯、PP、PET、PE、醋酸纤维素、聚醚砜或聚偏氟乙烯中的一种;

引发剂包括顺丁烯二酸酐、联苯胺或异佛尔酮二胺中的一种;

流平剂包括热固化流平剂或紫外固化流平剂的一种;

消泡剂包括氟碳消泡剂、丙烯酸树脂消泡剂或环氧树脂消泡剂的一种。

具体实施时,将引发剂、流平剂、消泡剂以及有机成膜树脂均匀混合配制后,均匀混合的液体经可采用喷涂或旋涂置于支撑衬底的正面,并采用干燥固化方式形成透气膜层。

上述的有机成膜树脂中,对配制形成的透气膜基料,有机成膜树脂采用非环氧树脂时,引发剂用量为有机成膜树脂重量的1%~3%,流平剂用量为有机成膜树脂重量的0.1%~1%,消泡剂用量为有机成膜树脂重量的0.1%~0.6%;

当有机成膜树脂采用环氧树脂,引发剂采用顺丁烯二酸酐时,引发剂的重量与环氧树脂之间的关系满足:W1=AE*E1*K,其中,W1为每100g环氧树脂所需引发剂的含量,AE为顺丁烯二酸酐的摩尔质量,E1为环氧树脂的环氧量,K为环氧树脂内每摩尔环氧基所需的顺丁烯二酸酐质量;

当有机成膜树脂采用环氧树脂,引发剂采用联苯胺或异佛尔酮二胺时,引发剂的重量与环氧树脂之间的关系满足:W2=(M/Hn)*E2,其中,M为引发剂的分子量,Hn是引发剂分子中胺基上的活泼氢的原子数;E2为环氧树脂的环氧量。

当有机成膜树脂采用环氧树脂时,流平剂以及消泡剂的用量,可与上述有机成膜树脂采用非环氧树脂时的情况相一致,具体可参考上述说明,此处不再赘述。

流平剂中,热固化剂、紫外固化剂可采用现有常用的固化剂形式,具体可根据需要选择,因此,由上述说明可知,基于透气膜基料的特性,悬空透气薄膜成膜材料无约束,所述无约束具体是指透气膜基料既可以采用光固化,也可以采用热固化,对材料的包容性较强,不唯一,只要与后续湿法腐蚀所用的试剂不发生反应即可。

为了能对透气孔定位柱有效包裹,透气膜层的厚度一般大于透气孔定位柱的高度;因此,需要将透气膜层的进行减薄,才能使得透气孔定位柱的上端部露出。透气孔定位柱的上端部,具体是指远离支撑衬底的端部。对透气膜层减薄的方式可采用现有常用的方式,如研磨等,具体可根据需要选择。

为了形成悬空的形式,需要对支撑衬底的背面进行背腔刻蚀工艺,以在背腔刻蚀工艺后,得到背腔,背腔一般贯通衬底,也即背腔的深度不小于支撑衬底的厚度。背腔刻蚀工艺的工艺条件等可根据需要选择,以能满足对支撑衬底进行背腔刻蚀为准。

为了能形成透气结构,需要将透气孔定位柱去除,本发明的一种实施例中,采用湿法腐蚀方法去除透气孔定位柱,其中,

当透气孔定位柱的材料为硅时,所述湿法腐蚀所采用的腐蚀液包括KOH溶液、NaOH溶液、或HF溶液与HNO

当透气孔定位柱的材料为金属时,所述湿法腐蚀所采用的腐蚀液为与所述透气孔定位柱材料适配的金属腐蚀液。

具体实施时,湿法腐蚀时,所采用的腐蚀液具体以能满足将透气孔定位柱去除,且不影响透气膜层以及支撑衬底为准;如上述提到的透气孔定位柱为硅时,所采用的腐蚀液可为KOH溶液、NaOH溶液、HF溶液与HNO

将透气孔定位柱去除后,由上述说明可知,在透气膜层内可形成若干透气孔,所述透气孔贯通透气膜层,由于背腔与透气孔定位柱对应,此时,透气孔即可与背腔对应且连通。整个透气膜支撑在支撑衬底上,由透气孔定位柱的制备过程可知,所形成的透气孔也具有高深宽比。

综上,可得到高深宽比MEMS悬空透气膜器件,包括MEMS悬空透气膜,其中,

所述MEMS悬空透气膜采用上述所述的制备方法制备得到。

具体地,悬空透气膜器件至少包括MEMS悬空透气膜,悬空透气膜可采用上述制备方法制备得到;此外,下面通过实施例1以及实施例2对本发明的制备方法进行具体的说明。

实施例1

如图2~图9所示,为采用非SOI衬底10制备形成悬空透气膜的工艺流程图,具体工艺过程包括:

步骤1、提供制备器件所需的基本衬底1,通过蒸镀或者溅射的方式长一层30nm~50nm的种子层2,

具体地,基本衬底1可以为硅衬底,种子层2可采用Au,制备得到种子层2的工艺条件以及过程可与现有相一致,具体以能制备得到种子层2为准。图2中示出了种子层2覆盖在基本衬底1的正面的实施例。设置种子层2时,便于后续电镀过程中的导电。

步骤2、取适量的光刻胶液体滴在有种子层2的基本衬底1中心,接着匀胶机以低速500r/s~800r/s转动5s~10s,使光刻胶液体在衬底上摊开;再加速至3000r/s~4000r/s下转动20s~40s,使得光刻胶以均匀的厚度涂覆在基本衬底1上,再将涂覆光刻胶的基本衬底1置于110℃~125℃的热板上进行热烘,热烘的时间为3min~5min形成第一光刻胶层3;

图3中示出了第一光刻胶层3覆盖在种子层2上的实施例,当然,在具体实施时,还可以采用其他形式在种子层2上制备第一光刻胶层3,第一光刻胶层3所采用的光刻胶类型如上述说明,即可为正性光刻胶或负性光刻胶SU-8。

步骤3、对上述制备得到的第一光刻胶层3进行图形化,以得到若干贯通第一光刻胶层3的第一光刻胶层内填充预配槽4;

对第一光刻胶层3的图形化即包括曝光、显影等常用步骤,最终得到第一光刻胶层内填充预配槽4,如图4所示,此时,利用第一光刻胶层3形成填充预配体,而图形化后的窗口即形成预配槽,也即一光刻胶层内填充预配槽4。

步骤4、将上述第一光刻胶层3置于110~130℃热板上进行热烘,热烘时间为5~15min,再电镀金属Ni;

具体地,电镀金属Ni后,即可得到位于第一光刻胶层内填充预配槽4的第一透气孔定位柱5,也即所述第一透气孔定位柱5即为上述提到的透气孔定位柱,如图5所示。

步骤5、去除上述第一光刻胶层3,得到分布于种子层2上的第一透气孔定位柱5;

具体地,可采用丙酮或专用去胶液将第一光刻胶层3去除,第一光刻胶层3去除后,在种子层2上只保留第一透气孔定位柱5。

步骤6、对上述基本衬底1的正面,采用喷胶设置热固化的透气膜基料,热固化的温度为160℃~200℃,烘烤时间20min~30min,以实现所需的干燥固化;

具体地,对热固化的透气膜基料,具体包括环氧树脂以及顺丁烯二酸酐,也即,有机成膜树脂采用环氧树脂,引发剂采用顺丁烯二酸酐;其中,顺丁烯二酸酐的用量需要依据W1=AE*E1*K,其中,W1指每100g环氧树脂所需要顺丁烯二酸酐的含量,AE是顺丁烯二酸酐的摩尔质量,E1是环氧树脂的环氧量,K是环氧树脂每摩尔环氧基所需的顺丁烯二酸酐,一般取0.85。

流平剂采用醚改性硅氧烷,其中,醚改性硅氧烷的用量是环氧树脂重量0.1%~0.3%、环氧树脂消泡剂的用量是环氧树脂重量的0.2%~0.4%,丙酮用量是丙酮与环氧树脂的体积比为9:1或10:1;此处,溶剂即为丙酮。

具体地,透气膜层可采用环氧树脂,环氧树脂可采用喷涂方式置于基本衬底1的正面,然后采用热固化方式,此时,即可得到透气膜层,也即图6中的第一透气膜层6。

步骤7、对上述的第一透气膜层6减薄,使电镀的第一透气孔定位柱5的上端部裸露;

具体地,可采用现有常用的减薄,如研磨等方式,研磨后的情况,如图7所示。

步骤8、对上述基本衬底1的背面进行背腔刻蚀工艺,以得到贯通基本衬底1的基本衬底槽7;

具体地,基本衬底槽7贯通基本衬底1,背腔刻蚀时,可采用NaOH湿法腐蚀,基本衬底槽7与上述第一透气孔定位柱5在第一透气膜层6内的区域对应,如图8所示。

步骤9、去除上述的第一透气孔定位柱5,并对所述种子层2进行湿法腐蚀;

具体地,可去除第一透气孔定位柱5,再对种子层2进行湿法腐蚀;或者,先对种子层2进行湿法腐蚀,再去除第一透气孔定位柱5,具体顺序可根据需要选择。去除第一透气孔定位柱5时,可以采用HF溶液和HNO

下面以先对种子层2进行湿法腐蚀,再去除第一透气孔定位柱5的工艺步骤为例,进行具体的说明:

得到基本衬底槽7后,还需要对种子层2进行刻蚀,以得到贯通种子层2的种子层槽8,种子层槽8与基本衬底槽7正对应且连通,也即利用基本衬底槽7与种子层槽8形成背腔。

在得到种子层槽2后,需去除上述的第一透气孔定位柱8,此时,即可在第一透气膜层6内形成与背腔连通的第一透气膜孔9,如图9所示。

实施例2

如图10~图16所示,当支撑衬底采用SOI时,具体制备方法包括:

步骤100、提供制备器件所需的SOI衬底10,并在SOI衬底10上涂覆一层光刻胶7,以形成第二光刻胶层11;

如图10所示,SOI衬底10一般包括背衬底13、设置于背衬底13上的中间绝缘层14以及设置于所述中间绝缘层14上的顶层硅15,SOI衬底10的具体情况与现有相一致。

第二光刻胶层11一般需制备于顶层硅15上,第二光刻胶层11涂覆在顶层硅15上的工艺方式可为:取适量的光刻胶液体滴在顶层硅15中心,再匀胶机以低速500r/s~800r/s转动5s~10s,使光刻胶液体在顶层硅15上摊开;再加速至3000r/s~4000r/s下转动20s~40s,使得光刻胶以均匀的厚度涂覆在顶层硅15上,再将涂覆光刻胶的顶层硅15置于110℃~125℃的热板上进行热烘,热烘的时间为3min~5min,即可形成第二光刻胶层11,第二光刻胶层11的厚度5~15μm。

对第二光刻胶层11采用常用的图形化工艺进行图形化,以得到第二光刻胶层窗口12,通过第二光刻胶层窗口12使得顶层硅15相对应的表面露出,如图11所示。

步骤110、利用上述的图形化后的第二光刻胶层11对顶层硅15进行刻蚀,以在刻蚀得到若干第二透气孔定位柱16,也即此时第二透气孔定位柱16的材料为硅,当然,在刻蚀形成第二透气孔定位柱16后,需要采用本技术领域的技术手段将第二光刻胶层11去除,如图12所示。

步骤120、在上述SOI衬底10制备第二透气膜层17,第二透气膜层17能实现对第二透气孔定位柱16的包覆,如图13所示。

将上述所得的器件凹槽中真空条件下(真空值0.05Mpa~0.2Mpa)反复灌入热固化的透气膜基料,其中,热固化温度为160℃~200℃,烘烤时间为20min~30min,如图15所示。

本发明的一种实施例中,透气膜基料包括环氧树脂以及联苯胺,即有机成膜树脂采用环氧树脂,引发剂采用联苯胺,具体地,联苯胺的用量需要依据W2=(M/Hn)*E2,其中,W2指每100g环氧树脂所需要联苯胺的含量,M是联苯胺的分子量,E2是环氧树脂的环氧量,Hn是联苯胺分子中胺基上的活泼氢的原子数;流平剂采用醚改性硅氧烷,醚改性硅氧烷的用量是环氧树脂重量0.4%~1%,环氧树脂消泡剂用量是环氧树脂重量的0.3%~0.6%。

步骤130、对第二透气膜层17进行减薄,使得第二透气孔定位柱16的上端部流露出,如图14所示。

步骤140、对上述的背衬底13进行背腔刻蚀,以得到贯通背衬底13的背衬底槽18;

具体地,形成背衬底槽18的工艺方式可参考上述说明,具体以能形成背衬底槽18为准,如图15所示。

步骤150、采用本技术领域常用的工艺,将上述的第二透气孔定位柱16去除,以及对与背衬底槽18正对应的中间绝缘层14刻蚀,此时,即得到与背衬底槽18正对应且连通的中间绝缘层槽19,第二透气孔定位柱16去除后,即在第二透气膜层17内形成若干第二透气膜孔20,如图16所示。第二透气膜孔20的深空比可根据第二透气孔定位柱16进行调节设置,具体可参考上述说明。

具体实施时,悬空透气膜还可以采用其他MEMS工艺制备形成,具体可以参考上述说明,具体以能制备所需的MEMS悬空透气膜为准。