一种快速埋置导电胶的方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及PCB板制作方法,尤其涉及一种快速埋置导电胶的方法。

背景技术

现有PCB板制作时,有些PCB板为了导热、防干扰等会在PCB办内嵌入T型(或凸台)器件,T型器件需要与pcb板的PA模块面实现高导热,同时又不能干扰到TRX这一侧,因此需要在PCB板的一侧设计导通的PTH槽(或孔),一侧设计非导通的NPTH槽(或孔),PTH槽与T型器件连接实现实现接地屏蔽和导热功能。

现有的导电胶埋设方式需要接住T型的铜基,即将T型铜基埋入钻设的孔,然后在T型外套设导电胶,在盖设露出铜基头部的外层线路板,如CN 113660784A公开的一种PCB内置导电胶的加工方法及检测方法。因此其在埋设时存在定位方式需要借助铜基导致其资源消耗较大的问题。此外由于导电胶粘性较差,也溶于与PCB板脱离,在加工过程中使得铜基掉落等问题,因此需要对现有的埋导电胶的方法进行改进。

发明内容

本发明公开了一种快速埋置导电胶的方法。本发明可以满足高导热和屏蔽作用,其不需要垫铜块,节省了资源,且通过金属层对导电胶进行固定,防止其脱落

为解决上述问题,本发明所采取的技术方案是:

一种快速埋置导电胶的方法,包括如下步骤:

步骤一、第一含导体线路的芯板112上制作内层图形,测量内层图形的蚀刻后涨缩比例系数,系数为a;

步骤二:根据内层图形的涨缩系数a,通过计算机辅助制造同比例拉伸定位孔钻带和锣槽锣带,先钻定位孔,定位孔较铆钉大25um;再对半固化片120开窗口;

步骤三、在窗口内贴导电胶200;

步骤四、通过半固化片120将第二含导体线路的芯板111与第一含导体线路的芯板112压合,形成初步PCB板;

步骤五、在初步PCB板上锣需金属化的槽即PTH槽,PTH槽贯穿整个初步PCB板的导电胶200中部;

步骤六、进行沉铜电镀,实现与PTH槽与内层铜导通;

步骤七、制作完成外层图形和阻焊后,再进行机械控深锣,控深锣槽形成非金属化槽即NPTH槽,机械控深锣的直径大于PTH槽的直径,且与PTH槽同轴;控深深度达到导电胶处,且不超过导电胶的底部,形成T形孔结构;得到埋置好导电胶的PCB板。

进一步的改进,所述步骤一中,定位孔较铆钉大25um。

进一步的改进,所述步骤三中,导电胶的单边比NPTH槽单边大500um。

进一步的改进,所述步骤三中,贴完导电胶后通过压膜赶气泡,避免后续PP流出。

进一步的改进,所述步骤三中,半固化片的厚度≤导电胶,且半固化片与导电胶的厚度差不超过5um。

进一步的改进,所述步骤二中,窗口的单边比导电胶单边大50-200um。

进一步的改进,所述半固化片为PP半固化片。

进一步的改进,所述步骤四中,压合的温度为90-105℃,压力为0.5-2kgf。

进一步的改进,所述导电胶200的厚度为100-300um。

进一步的改进,所述步骤四中,压合的温度为90-105℃,压力为0.5-2kgf

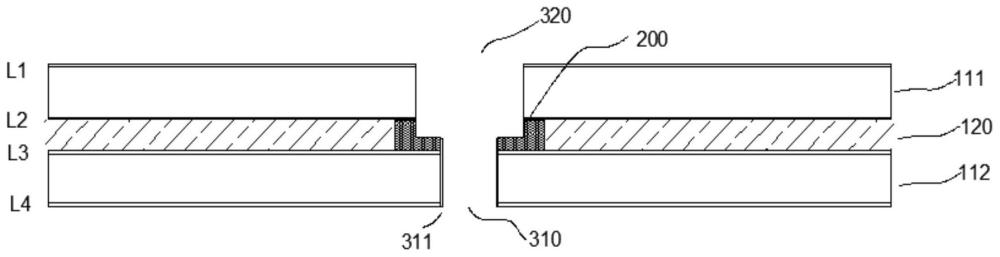

一种上述快速埋置导电胶的方法制得的PCB板,其特征在于,包括第一含导体线路的芯板112和第二含导体线路的芯板111,第一含导体线路的芯板112和第二含导体线路的芯板111之间通过半固化片120固定;第一含导体线路的芯板112上粘贴有导电胶200,半固化片120上开有与导电胶200配合的窗口;第一含导体线路的芯板112、第二含导体线路的芯板111和半固化片120形成压合结构,压合结构上形成有贯穿到导电胶所处位置的T形孔结构,其中导电胶200的内侧壁和第一含导体线路的芯板112的内侧壁上镀有PTH金属化铜层311,PTH金属化铜层311内为PTH金属化槽孔310,PTH金属化槽孔310上方为NPTH非金属化槽孔320。

本发明的优点:

本发明把预开天窗的半固化片按照叠层结构通过铆钉与基板固定,再PP锣空区域套上导电胶,然后进行压合,即可保障导电胶埋置在基板内,然后通过常规机械锣或机械钻实现金属化槽或金属化孔,然后通过常规机械锣或机械钻实现金属化槽或金属化孔,再经过机械控深锣,把金属槽孔一截锣掉,形成T型半金属半非金属的槽孔,加工成满足元器件容积大小的槽体,即可以满足高导热和屏蔽作用。其不需要埋嵌铜块,节省了资源,且通过金属层对导电胶进行固定,防止其脱落。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1为半固化片开窗的结构示意图;

图2为预贴导电胶的结构示意图;

图3为贴导电胶后的结构示意图;

图4为含导体线路的芯板预叠的结构示意图;

图5为钻孔的结构示意图;

图6为孔金属化的结构示意图;

图7为机械控深锣后的结构示意图。

其中,111-第二含导体线路的芯板,第一112-槽孔含导体线路的芯板、120-半固化片;200-导电胶;310-PTH金属化槽孔;311-PTH金属化铜层;320-NPTH非金属化槽孔。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对发明进行清楚、完整的描述,需要理解的是,术语“中心”、“竖向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例

产品设计特征:在一个四层PCB板制作,采用芯板+芯板(Core+Core)的叠层,芯板1(L1/L2层)厚度0.6mm与芯板2(L3/L4)厚度0.6mm中间夹厚度180um的半固化片,使得满足成品板厚1.4±0.2mm;在图形单元中预置一个导电胶,导电胶必须与L2、L3层的铜皮紧密相连,保证L2与L3层在该位置电路导通;在基板L1/L2位置有设计长×宽为60mm*40mm的NPTH(非金属化)槽孔;槽孔深度为0.65±0.01um;在叠层中间需要埋置尺寸为62*42mm的导电胶。

本发明的方法是:

开料-内层线路-PP锣槽和钻PP定位孔-在PP槽内放置导电胶-中温热压压胶-预叠-压合-钻孔-锣PTH槽-PTH电镀-外层线路-阻焊-字符-控深锣-表面处理-锣板-电测-FQC-FQA。

进一步说明:

1.制作内层图形,测量内层图形的蚀刻后涨缩比例系数a,经向纬向系数分别为1.0009/1.0006。

2.选择180um厚的PP,根据内层图形的涨缩系数,通过计算机辅助制造同比例拉伸定位孔钻带和锣槽锣带,先钻定位孔,定位孔较铆钉大25um;再进行PP开窗,开窗大小为63mm*43mm;在预设大小下,锣带资料同步按照涨缩系数拉伸。

3.在PP槽内贴导电胶,导电胶尺寸设定为62*42mm,厚度为182um;贴完后需要通过80℃的压模棒压膜赶气泡,保证无目视气泡即可。

进一步,预压适用90-105℃,0.5-2kgf压力预压PP和底层基板。

4.经过升温速度为3.0℃/min,高温190℃,持续时间3h,压力350psi压合后。

5.预叠压合后,锣PTH槽,需要贯穿整个板。

6.再进行沉铜电镀,实现与PTH槽与内层铜导通。

7.制作完成外层图形和阻焊后,再进行机械控深锣,控深深度需要钻到导电胶区域,可以钻穿L2层,不钻穿L3层。

这样实现快速局部埋置导电胶的槽孔方法,在安装完元器件后,导电胶的金属与元器件互连,可满足高导热,把功放产品散放的热快速导出;导电胶与内层铜皮和PTH段的孔通导通,实现元器件与屏蔽层以下的其他器件隔离达到屏蔽作用。

通过先PP开槽,与基板预叠好后再放置导电胶,特定大小的导电胶只需要按照PP槽置即可,减少导电胶对位的难度,可以实现快速高效制作,便于批量生产。增加中温热压压胶预处理,可以保证产品的可靠性。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。