一种大直径超高超重工件的加工方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及盾体加工技术领域,具体涉及一种大直径超高超重工件的加工方法。

背景技术

在一种盾体的制作过程中,发现其直径超过8米,净高度超过7米,重量超过320吨。属于大直径、超高、超重的工件。由于工件直径大、高度高、重量大的特点,导致一般设备很难同时满足其上述3个特点的加工。所述一般机床大多只能满足直径加工要求,对高度、重量如此大的工件,往往不能加工。为了完成此项盾体加工任务,提出了一种机床装配在工件上的新方案,方案对其他类似大直径超重超高的工件加工也有较高的借鉴意义。

传统技术方案主要有3种,第一是种方案是采用大型双柱式立车,该方案是将工件吊装至回转工作台,随后找平找正后加工。第二种方案是采用单柱式立车,该方案是将单臂收缩后吊装工件至工作台,随后找平找正后加工。第三种方案是工件与机床分离的思想,将工件围着立车专机分块吊装至盾体支撑上面,每一块吊装上来后找平找正,然后紧固工件进行加工。

上述第一种、第二种方案类似,都是将工件吊装至工作台上,找平找正后加工。上述第一种、第二种方案是目前加工行业主流方案,但是该方案加工9米以内直径工件的回转工作台承重一般只有150吨,并且其立柱滑道很少有7米以上高度,如果勉强采用加高节对滑道加高,机床加高工序将会占用很长时间,经济效果太差。第三种立车专机将工件与机床分离,解决了回转工作台承重不足的问题,但是加工高度最多只有4.5米,如果勉强加高会使加工稳定性变差,加工铰接环时刀具跳刀严重,满足不了工件所需的加工精度、表面粗糙度的要求。

发明内容

针对现有技术存在的上述缺陷,提供了一种大直径超高超重工件的加工方法,提高加工精度和加工效率。

本发明为解决上述技术问题所采用的技术方案是:

一种大直径超高超重盾体的加工方法,其特征在于:包括以下步骤:

S1:将盾体固定在工作支撑上,并在盾体内部的地面上安装加工设备;

S2:利用加工设备对盾体的中心环加工区域进行加工处理;

S3:在加工设备的回转工作台上设有标记设备,利用标记设备在盾体的中盾环板上设定基准线;

S4:拆卸位于地面的加工设备,依据设定的基准线,将加工设备安装后隔板上,保证位于后隔板上的回转工作台与加工过的工件中心环同轴;

S5:利用加工设备对盾体的铰接环加工区域进行加工处理,完成加工作业。

按上述技术方案,在步骤S3中,标记设备包括标记刀具和加高杆,标记刀具通过加高杆安装在回转工作台上,转动回转工作台,利用标记刀具在中盾环板上标记出圆形轨迹的基准线。

按上述技术方案,在步骤S4中,包括校核设备,将校核设备设在回转工作台上,转动回转工作台,利用校核设备对回转工作台校准,使得回转工作台在步骤S2和步骤S4中的旋转轨迹共旋转中心线。

按上述技术方案,校核设备包括加高杆和测量工具;在基准线上选取若干个基准点,转动回转工作台,利用测量工具依次测量基准点至加高杆之间的最短距离,若各个基准点至加高杆之间的最短距离相等,则隔板上的回转工作台与加工过的工件中心环同轴。

按上述技术方案,加工设备包括回转工作台、刀具执行机构以及驱动机构,刀具执行机构设在回转工作平台上,驱动机构与回转工作台相连,刀具执行机构上设有径向进给驱动系统;在回转工作台的上面还设有可拆卸的径向延伸平台和配重、以及在回转工作台的底部还设有可拆卸的圆坛型支座,径向延伸平台、配重、以及圆坛型支座用于步骤S4中加工设备的安装。

按上述技术方案,步骤S2中,加工设备安装在盾体的中心轴线正下方的地面上。

按上述技术方案,在步骤S4中,包括如下步骤:

S41:将位于地面的加工设备拆卸;

S42:将加工设备的圆坛型支座和回转工作台安装在后隔板上,并在回转工作台上设置校核设备的加高杆;

S43:利用校核设备的测量工具对加工设备的回转工作台进行找平找正;

S43:将径向延伸平台安装在对回转工作台上,刀具执行机构、配重以及驱动机构栓接在径向延伸平台上。

按上述技术方案,驱动机构包括液压站、电机及齿轮传动结构,液压站和作为回转工作台的静压导轨平台的静压腔相连;电机通过齿轮传动结构与回转工作台相连,利用电机驱动回转工作台的转动,回转工作台的转动为刀具执行机构的加工动作提供动力。

按上述技术方案,在步骤S4中,根据盾体的尺寸以及回转工作台的安装高度,在液压站和电机的底部设有合适高度的工作支撑。

按上述技术方案,步骤S1中,在用于支撑盾体的工作支撑的顶部设有调节高度的调节螺栓。

本发明具有以下有益效果:

1、将盾体安装在工作支撑上,使盾体整体高度抬升;依据加工区域的高度,将加工设备安装在地面或者盾体上,并且在盾体上设定基准线,依据基准线保证加工设备在地面和者盾体上时回转工作台的旋转中心线在同一条直线上,确保加工设备在不同的安装位置具有同一个参照点。通过设定两个加工设备安装点,确保用于加工的刀具和回转工作台之间的距离保持在合适的范围内,避免了由于的刀具和回转工作台之间距离太远导致跳刀的难题,刀具具有稳定性高、抖动小的优点,提高了加工质量;另外,基准线的设定,满足加工设备在不同安装位置加工同一个盾体的加工尺寸精度、表面粗糙度的要求。

2、根据现有空间重新规划机床液压站的安装位置,将液压站定位在空中,一方面满足已有液压站扬程、压力许用值;一方面保证液压站安装稳定可靠。

附图说明

图1是盾体的结构示意图;

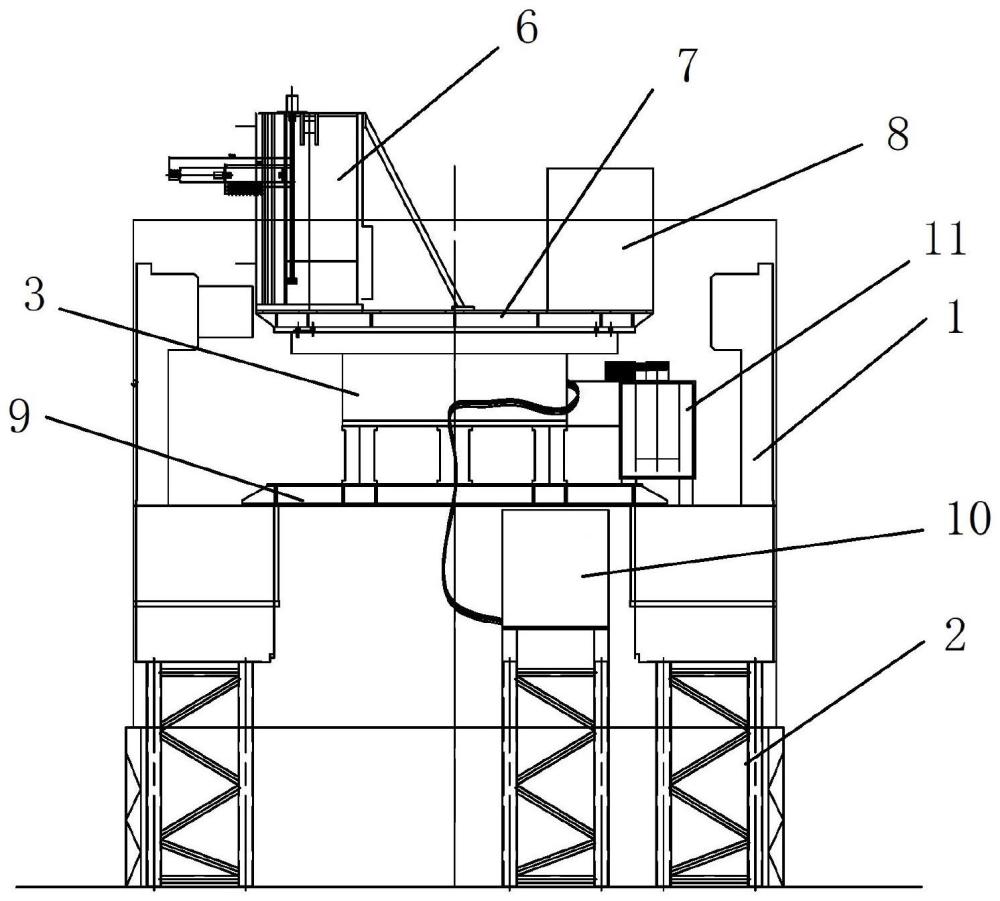

图2是本发明提供实施例的中心环加工区域的加工设备安装示意图;

图3是本发明提供实施例的标记刀具安装示意图;

图4是本发明提供实施例的铰接环加工区域的加工设备安装示意图;

图中,1、盾体;1-1、衔接环加工区域;1-2、中盾环板;1-3、后隔板;1-4、前盾环板;1-5、中心环加工区域;2、工作支撑;3、回转工作台;4、标记刀具;5、校核设备;6、刀具执行机构;7、径向延伸平台;8、配重;9、圆坛型支座;10、液压站;11、电机。

具体实施方式

下面结合附图和实施例对本发明进行详细说明。

参照图1~图4所示,盾体1从上到下依次包括衔接环加工区域1-1、中盾环板1-2、后隔板1-3、前盾环板1-4、以及中心环加工区域1-5,其中衔接环加工区域、中盾环板、前盾环板、以及中心环加工区域呈现柱面形,后隔板呈现圆环形,后隔板是前盾环板的端面。本发明提供的一种大直径超高超重盾体的加工方法;包括以下步骤:

S1:将盾体固定在工作支撑2上,并在盾体内部的地面上安装加工设备;

S2:利用加工设备对盾体的中心环加工区域进行加工处理;

S3:在加工设备的回转工作台3上设有标记设备,利用标记设备在盾体的中盾环板上设定基准线;

S4:拆卸位于地面的加工设备,依据设定的基准线,将加工设备安装后隔板上,保证位于后隔板上的回转工作台与加工过的工件中心环同轴;

S5:利用加工设备对盾体的铰接环加工区域进行加工处理,完成加工作业。

本实施方式将盾体安装在工作支撑上,使盾体整体高度抬升;依据加工区域的高度,将加工设备安装在地面或者盾体上,并且在盾体上设定基准线,依据基准线保证加工设备在地面和者盾体上时回转工作台的旋转中心线在同一条直线上,确保加工设备在不同的安装位置具有同一个参照点。通过设定两个加工设备安装点,确保用于加工的刀具和回转工作台之间的距离保持在合适的范围内,避免了由于刀具和回转工作台之间距离太远导致跳刀的难题;另外基准线的设定,满足加工设备在不同安装位置加工同一个盾体的加工尺寸精度、表面粗糙度的要求。

进一步,在步骤S3中,标记设备包括标记刀具和加高杆4,标记刀具通过加高杆安装在回转台上,转动回转工作台,利用标记刀具在中盾环板上标记出圆形轨迹的基准线。还可以标记出位于圆形轨迹上的点或弧作为基准线。

进一步,在步骤S4中,包括校核设备5,将校核设备设在回转工作台上,转动回转工作台,利用校核设备对回转工作台校准,使得回转工作台在步骤S2和步骤S4中的旋转轨迹共旋转中心线,即保证位于隔板上的回转台与加工过的工件中心环同轴。

具体的,校核设备包括加高杆和测量工具;在基准线上选取若干个基准点,转动回转工作台,利用测量工具依次测量基准点至加高杆之间的最短距离,若各个基准点至加高杆之间的最短距离相等,则隔板上的回转台与加工过的工件中心环同轴。

具体的,加工设备包括回转工作台、刀具执行机构6以及驱动机构,刀具执行机构设在回转工作平台上,驱动机构与回转工作台相连,刀具执行机构上设有径向进给驱动系统;利用驱动机构驱动回转工作台的旋转作业,利用径向进给驱动系统驱动刀具执行机构作业。在回转工作台的上面还设有可拆卸的径向延伸平台7和配重8、以及在回转工作台的底部还设有可拆卸的圆坛型支座9,径向延伸平台、配重、以及圆坛型支座用于步骤S4中加工设备的安装。通过设定径向延伸平台,确保用于加工的刀具和回转工作台之间的距离保持在刀杆的行程范围内。

优选的,步骤S2中,加工设备安装在盾体的中心轴线正下方的地面上。

具体的,在步骤S4中,包括如下步骤:

S41:将位于地面的加工设备拆卸;

S42:将加工设备的圆坛型支座和回转工作台安装在后隔板上,并在回转工作台上设置校核设备的加高杆;圆坛型支座吊装至工件后隔板后点焊固定,回转工作台通过支墩点焊在圆坛型支座上。圆坛型支座采用的材料不允许产生塑性变形,且弹性变形量应小到可以忽略不计。

S43:利用校核设备的测量工具对加工设备的回转工作台进行找平找正;为了便于对回转工作台进行平面移动,可以在回转工作台和圆坛型支座设置能够横向和纵向的平移机构。

S43:将径向延伸平台栓接在对回转工作台上,刀具执行机构、配重以及驱动机构栓接在径向延伸平台上。

进一步,驱动机构包括液压站10、电机11及齿轮传动结构,液压站和作为回转工作台的静压导轨平台的静压腔相连;电机通过齿轮传动结构与回转工作台相连,通过电机驱动回转工作台的转动,工作台的转动为刀具执行机构的加工动作提供动力。

进一步,在步骤S4中,根据盾体的尺寸以及回转工作台的安装高度,在液压站和电机的底部设有合适高度的工作支撑。根据现有空间重新规划机床液压站的安装位置,将液压站定位在空中,一方面满足已有液压站扬程、压力许用值;一方面保证液压站安装稳定可靠。

优选的,步骤S1中,用于支撑盾体的工作支撑的顶部设有调节高度的调节螺栓。

本发明的工作原理:

用刀具执行机构对盾体的中心环加工后,在盾体的后隔板以上突出位置(图中实施例选突出位置选取铰接环上的区域),即采用打点的方式设定基准线(图中实施例的基准线构成圆形轨迹);基准线作为在接环加工区域工作台加工过程中,加工设备的安装基准(确保加工设备在两个安装位置上,工作旋转台的旋转中心线在同一条直线上)。本发明将工作台和加工机床一起装配在工件结构上来完成焊后加工的整体构思,不仅适用于大直径超高超重的盾体,还对其他与盾体结构类似大直径超重超高的工件的车序加工也有极大的借鉴意义。

以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。