一种基于非等离子体实现金刚石可控刻蚀的方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于金刚石半导体微纳加工技术领域,具体涉及一种基于非等离子体实现金刚石可控刻蚀的方法。

背景技术

金刚石具有优异的机械、电、热及化学性能,在高效加工、生物传感器、半导体及量子器件等领域具有良好的发展前景,为了制造这些器件,形成器件结构的金刚石蚀刻技术显得尤为重要。传统上,几乎所有的金刚石器件结构都是通过自上而下的等离子体蚀刻实现,但是目前用于金刚石蚀刻的等离子体工艺设备对材料表面没有选择性,而且等离子体对金刚石的损伤会恶化器件性能,再加上用于蚀刻其他材料(如硅)的传统湿法刻蚀工艺对金刚石无效,导致金刚石刻蚀工艺的发展受限,同时也限制了金刚石应用器件的进一步发展。刻蚀温度一定时,延长刻蚀时间可以减小刻蚀面的粗糙度已经被证实。在金刚石器件加工中以刻蚀深度作为定量指标的场景下,为了实现更低的粗糙度,就需要放缓刻蚀速度以延长刻蚀时间。如何适当减缓刻蚀速率、增加刻蚀深度的可控性是目前金刚石刻蚀工艺领域亟需解决的技术问题。

CN202010374585.9金刚石膜刻蚀方法包括:将基片置于腔体内,所述基片包括硅片和金刚石膜,所述硅片的一面设有由沟槽形成的图形,所述金刚石膜覆盖在所述硅片的沟槽所在的表面上且填充满所述沟槽;在所述腔体内形成等离子体对所述基片进行刻蚀,得到图形化金刚石膜,其中,所述刻蚀的具体条件包括:H2和O2作为气源,且O2的流量为H2流量的1~6%;微波作为能量源,且微波功率为3~8KW;刻蚀温度为600~700℃。但采用微波等离子体CVD(MPCVD)设备,通常成本在百万元,而且操作复杂,对气体需求量大,容易过度刻蚀。

发明内容

发明目的:本发明旨在提出一种基于非等离子体实现金刚石可控刻蚀的方法,以解决上述现有技术存在的问题,实现对金刚石高精度、深度可控的选择性刻蚀。

为实现上述目的,本发明提出的技术方案如下:一种基于非等离子体实现金刚石可控刻蚀的方法,包括以下步骤:

(1)金刚石表面预处理,其具体过程为:使用强酸混合液对金刚石衬底进行加热处理,然后依次用丙酮、乙醇和去离子水对金刚石衬底进行超声清洗,去除表面油污和其他杂质,烘干备用;

(2)金刚石刻蚀前准备,其具体过程为:采用带有指定图案的掩模版,通过物理气相沉积法在金刚石衬底表面沉积相应图案的镍金属薄膜。

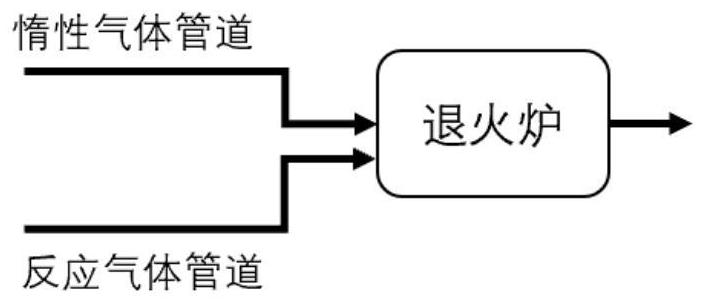

(3)金刚石的刻蚀,其具体过程为:将带有相应图案金属薄膜的金刚石样品放入快速退火炉中,在加热前先通入一段时间的惰性气体和反应气体的混合气,用以排出装置里的空气;在流动的混合气体气氛下加热至指定刻蚀温度,保温相同时间;反应完成后停止加热,继续通入混合气体,直至装置冷却至室温。金属薄膜为镍,也可采用铝、铁、钛等金属。

(4)刻蚀后金刚石的处理,其具体过程为:把刻蚀后的样品放入盐酸中超声清洗以去除表面残余的金属薄膜和反应生成物,依次使用丙酮、乙醇和去离子水对酸洗后的样品进行超声清洗,烘干,即可得到刻蚀后的金刚石。

本发明中所述的沉积的金属薄膜的厚度为0.05~0.5μm。金属薄膜为镍薄膜。

本发明中所述的金刚石刻蚀温度范围为900~1100℃。

本发明中所述的金刚石在刻蚀温度的保温时间为0.5~10分钟。

本发明中所述的反应气体为水蒸气、氢气或其他气体中的一种或多种,且加热前后都需要持续通入。

关于高温水蒸气中进行的镍与金刚石的热化学反应,我们分析认为水蒸气中的氧元素对金刚石刻蚀起到了促进作用,因而可以从降低退火气氛中氧元素的含量入手,方法一是降低反应气氛中水蒸气的含量,方法二是使用氢气代替水蒸气作为刻蚀过程的反应气氛。

此外,在设备的选择上,传统管式炉的时间控制与快速热处理过程的时间控制存在巨大差异。传统管式炉达到保温温度通常需要数十分钟,除保温时间外,升温和冷却的过程中同样会有刻蚀情形的发生,总刻蚀时间不可避免地被延长,因而管式炉对实际刻蚀时间的可控性弱,这将导致刻蚀深度的较大涨落和器件图形刻蚀深度的不可控。而快速退火炉的主要特点在于升温和降温快,达到保温温度通常只需数十秒,保温结束后的降温也能够迅速降到热化学反应所需温度以下,因而可以更精确地控制刻蚀反应的时间,进而实现刻蚀深度可控。

现有技术中,有氩气携带饱和水蒸汽(含水率高)的文章,但是刻蚀速率过快(高达8.7μm/min)不利于控制。本申请就是降低水汽含量来达到控制刻蚀速率的目的;在此基础上还采用氢气替代水蒸气,刻蚀速率变化幅度变小。

本发明的有益效果:(1)采用快速退火炉内的热化学反应完成刻蚀,相比于等离子体的非选择性刻蚀技术操作简单、成本更低。

(2)传统的管式炉变温速率慢,升温通常需要数十分钟,升、降温过程中刻蚀反应不可避免地进行,对实际刻蚀时间的可控性弱。而快速退火炉的主要特点在于升温和降温快,升温只需数十秒,可以更精确地实现刻蚀时间可控。

(3)降低惰性气体中的含水率,刻蚀速率显著降低;使用氢气代替水蒸气作为刻蚀过程的反应气氛,不仅刻蚀速率降低而且还有效减小刻蚀速率的变化幅度。两种方法都可增加金刚石半导体微纳加工中对刻蚀深度的可控性。

(4)本发明用低成本的反应气体排出装置里的空气,不采用H2和O2作为气源,也不采用微波,控制刻蚀的效果更好。氢气和氧气同时作为气源,安全系数低,需要在特定设备中进行。(图3)本申请不采用微波等离子体。使用快速退火设备,设备成本低,且操作简单、成本更低,是适合产业的可控刻蚀的方法。本发明从加工设备和反应气氛上提出创新,增加金刚石半导体微纳加工中对刻蚀深度的可控性,具有较大的经济意义和推广价值。

附图说明

图1为本发明的刻蚀装置图。气体钢瓶和尾气处理在图中并未画出。

图2(a)为本发明实施例1的具体刻蚀装置图。图中MFC为气体质量流量控制器,气体钢瓶和尾气处理在图中并未画出。氩气分为两路,一路为干燥气体经流量控制后直接进入退火炉,另一路经过起泡瓶起泡携带水蒸气进入退火炉。总的氩气流量不变,通过改变两路氩气的流量比即可改变总氩气中的含水率。

图2(b)为本发明实施例2的具体刻蚀装置图。图中MFC为气体质量流量控制器,气体钢瓶和尾气处理在图中并未画出。固定氩气流量,改变氢气的流量即可改变氢气与氩气的比值。

图3为相同时间(5min)两种反应气氛下刻蚀深度与反应气体百分比的关系图。

图4中6幅图片均为刻蚀后金刚石刻蚀区的原子力显微镜(AFM)图像,分别对应着反应气体H

图5为刻蚀前后金刚石的拉曼测试图。刻蚀后的区域无石墨峰,金刚石半高宽略有增加,晶体质量保持良好,说明本发明中对金刚石表面的刻蚀是低损伤的。

具体实施方式

下面将结合附图和具体实施例对本发明作更进一步的说明。但应当理解的是,本发明可以以各种形式实施,以下在附图中出示并且在下文中描述的一些示例性和非限制性实施例,并不意图将本发明限制于所说的具体实施例。

应当理解的是,在技术上可行的情况下,以上针对不同实施例所列举的技术特征可以相互组合,从而形成本发明范围内的另外的实施例。此外,本发明所述的特定示例和实施例是非限制性的,并且可以对以上所阐述的结构、步骤、顺序做出相应修改而不脱离本发明的保护范围。

实施例1:

(1)把单晶金刚石衬底放入体积比为1:1的浓H

(2)在单晶金刚石衬底表面覆盖带有多个图案的不锈钢掩模版,通过真空蒸发法在金刚石衬底(100)表面沉积0.2μm的镍薄膜。

(3)将步骤(2)所得金刚石样品放入快速退火炉中,有镍的一面朝上放置。刻蚀装置及气体选择如图2(a)所示。在加热前先通入一段时间的惰性气体和反应气体的混合气,用以排出装置里的空气;设定快速退火程序,升温速率设为20℃/s,退火温度设为1000℃,保温时间设为5分钟,降温程序设为默认;反应完成后停止加热,继续通入混合气体,直至装置冷却至室温。混合气体中总的氩气流量为30sccm,经过起泡瓶的氩气流量分别设为0、10、20、30sccm,对应的反应气体H

(4)把刻蚀后的样品放入质量分数为10%的盐酸中浸泡10min,再超声震荡5min,然后用去离子水洗涤至中性,烘干,即可得到刻蚀后的金刚石。

(5)对刻蚀后的样品进行表征,本组实验结果表明随着反应气体H

实施例2:

(1)把单晶金刚石衬底放入体积比为1:1的浓H

(2)在单晶金刚石衬底表面覆盖带有多个图案的不锈钢掩模版,通过真空蒸发法在金刚石衬底(100)表面沉积0.2μm的镍薄膜。

(3)将步骤(2)所得金刚石样品放入快速退火炉中,有镍的一面朝上放置。刻蚀装置及气体选择如图2(b)所示。在加热前先通入一段时间的惰性气体和反应气体的混合气,用以排出装置里的空气;设定快速退火程序,升温速率设为20℃/s,退火温度设为1000℃,保温时间设为5分钟,降温程序设为默认;反应完成后停止加热,继续通入混合气体,直至装置冷却至室温。其中氩气流量为30sccm,将氢气的流量分别设为0、1、1.5sccm,对应的反应气体H

(4)把刻蚀后的样品放入质量分数为10%的盐酸中浸泡10min,再超声震荡5min,然后用去离子水洗涤至中性,烘干,即可得到刻蚀后的金刚石。

(5)对刻蚀后的样品进行表征,本组实验结果表明随着反应气体H

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。