单片集成MEMS压力和加速度复合传感器及其制备方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及一种MEMS传感器及其制备方法,尤其是一种单片集成MEMS压力和加速度复合传感器及其制备方法,属于微型机械电子系统(MEMS)传感器技术领域。

背景技术

公知的,MEMS压力传感器和MEMS加速度传感器已经广泛应用在各个领域,由于MEMS压力传感器的薄膜质量的原因,振动环境下传感器的输出会叠加加速度产生的影响,这将导致非线性的输出。伴随着微纳加工工艺的成熟,单片集成多传感器由于其价格低,集成度高,芯片一致性好等优点,逐渐成为新的发展趋势。

目前,已知的复合传感器,例如CN 104062464 A和CN 103792036 A,多以平行互连展开的方式进行集成。虽然平行互连结构工艺简单,便于制备和集成,但仍未显著提高复合传感器的集成度。另外已知的垂直互连方式的复合传感器,参见CN 104944359 A,是通过键合的方式连接上层的压力传感器硅片,并在上层制备了一个金属电极层和下电极形成一个电容式压力传感器,该电容式压力传感器缩小了复合传感器的应用领域范围,且因制备过程要多次键合连接两个传感器,操作繁杂,影响集成效果及精度,此外,还存在无法制作压力传感器膜下表面图案导致不能满足设计者的全部需求的弊端。

发明内容

为了克服现有技术的上述不足,本发明提供一种单片集成MEMS压力和加速度复合传感器及其制备方法,不仅能够解决现有微机械复合压力传感器灵敏度低、集成度低的问题,而且制备工艺更合理,通用性更强。

本发明解决其技术问题采用的一种技术方案是:

一种单片集成MEMS压力和加速度复合传感器,包括通过硅基垂直互连集成的MEMS压力传感器和MEMS加速度传感器;所述MEMS压力传感器和MEMS加速度传感器分别布置在所述硅基相背离的两个工作面上;

其中,所述MEMS压力传感器为压阻式传感器,包括一个多翼型敏感膜,所述多翼型敏感膜形成于所述硅基的上表面,所述多翼型敏感膜的表面形成有半岛结构、孤岛结构及中央凸台结构,多个半岛结构和孤岛结构交错分布在中央凸台结构的外周并以中央凸台结构为中心对称排列;每个半岛结构的上表面均设置一个第一压阻器件;

所述MEMS加速度传感器包括设置于所述硅基下表面的多悬臂梁结构,所述多悬臂梁结构包括通过刻蚀加工而成的多个悬臂梁和一个中央质量块;悬臂梁与中央质量块之间具有空腔,每个悬臂梁上表面均设置一个第二压阻器件。

可选的,所述MEMS压力传感器和MEMS加速度传感器之间设有空腔结构或者空腔+膜结构。

可选的,所述多翼型敏感膜设为四翼型敏感膜结构,其主要由厚度一致的四个对称半岛结构、四个对称孤岛结构以及一个中央凸台结构组成。

可选的,所述复合传感器呈整体中心对称结构,所述MEMS压力传感器与所述MEMS加速度传感器上下对正排列且位于硅基的居中位置;所述MEMS加速度传感器采用垂直通孔方式引出导线。

可选的,所述硅基包括N型单晶硅片以及分别设置在其正反表面上的上表面热氧二氧化硅层和下表面热氧二氧化硅层,MEMS压力传感器和MEMS加速度传感器分别设置于上表面热氧二氧化硅层和下表面热氧二氧化硅层。

本技术方案的单片集成MEMS压力和加速度复合传感器,不仅在垂直方向上集成了MEMS压力传感器和MEMS加速度传感器,显著提高了复合传感器的集成度;特别是独特的多翼型敏感膜结构和中央凸台结构能够使MEMS压力传感器兼具高灵敏度和高线性度,同时本发明MEMS压力传感器采用压阻式传感原理,相较于现有复合传感器的电容式压力传感原理,具有更强的通用性。

本发明解决其技术问题采用的另一种技术方案是:

一种单片集成MEMS压力和加速度复合传感器的制备方法,包括以下步骤:

步骤1、制备硅基;

步骤2、在硅基的正面制备MEMS压力传感器的内部结构;

其中,步骤21:光刻第一压阻器件的压阻图案,湿法腐蚀上表面热氧二氧化硅层,漏出N型单晶硅片,硼离子注入和热扩散过程的组合依次进行以形成第一压阻器件的压阻轻掺杂区域;快速退火化,再采用低压化学气相沉积法沉积形成第一氮化硅层;

步骤22:光刻掩膜再利用蚀刻打开第一金属接触孔,注入浓硼形成第一压阻器件的压阻重掺杂区域,再采用低压化学气相沉积法沉积形成第一二氧化硅层;

步骤23:利用光刻掩膜版和深反应离子刻蚀法在第一绝缘层表面形成多排第一微孔,并在上层表面和第一微孔表面沉积第一正硅酸乙酯层,在第一微孔底部裸露的硅表面上利用深反应离子刻蚀法刻蚀一个压力空腔高度;根据N型单晶硅片各向异性蚀刻特性,将晶片浸入80℃的25%四甲基氢氧化铵蚀刻剂中进行横向蚀刻,通过牺牲沿取向的裸硅,以形成一个空腔结构;向第一微孔中沉积第一多晶硅来封堵压力腔,去除沉积的第一正硅酸乙酯层和第一多晶硅,并使硅片平整;

制步骤3、在硅基的背面制备MEMS加速度传感器;

其中,步骤31:将N型单晶硅片倒置,在下表面热氧二氧化硅层重复上述步骤21和步骤22,形成第二二氧化硅层、第二压阻器件的第二压阻轻掺杂区域和第二压阻重掺杂区域,采用低压化学气相沉积法沉积形成第二氮化硅层;

步骤32:利用掩膜光刻和离子刻蚀形成悬臂梁和中央质量块,在悬臂梁和中央质量块的上面形成多排第二微孔,再次利用上述步骤23的方式,释放悬臂梁和中央质量块;

步骤33:借助深反应离子刻蚀技术制作硅通孔,通过等离子体增强化学气相沉积制作第二绝缘层,通过物理气相沉积制作阻挡层和种子层,并在孔中填充金属铜,形成含有铜芯的通孔,所述铜芯在上下表面分别具有硅通孔金属凸点;打开第二压阻器件的第二金属接触孔区域,在此时硅片下表面溅金属层,再进行图案化形成第二金属引线,将第二金属引线和引出导线分别与上下表面的硅通孔金属凸点进行连接,将硅片下表面沉积第三二氧化硅,使硅片平整;

步骤4、在硅基的正面制备所述压力传感器的上表面;

具体为:刻蚀硅片上层,形成上层孤立岛结构、半岛结构及中央凸台结构,再次光刻并打开第一金属接触孔区域,金属在硅片顶部溅射金属层,再进行图案化和烧结形成第一金属引线;

步骤5、在硅基的背面制进行键合连接及封装。

可选的,所述步骤1具体包括:先清洗预烘N型单晶硅片,然后进行双面热氧化,接着在N型单晶硅片的上下表面分别形成上表面热氧二氧化硅层和下表面热氧二氧化硅层,以作为硅基的正面和背面。

可选的,所述步骤5具体包括:去除边缘部分的第二绝缘层,漏出硅片,之后通过用玻璃进行阳极键合,形成玻璃空腔,最后封装组合。

本发明解决其技术问题采用的再一种技术方案是:

一种单片集成MEMS压力和加速度复合传感器的制备方法,包括如下步骤:

步骤1至步骤5与前述一致;

步骤2中的步骤21和步骤22与前述的一致,同时不包含步骤23;

步骤3中的步骤31为:将N型单晶硅片倒置,利用掩膜光刻和深反应离子刻蚀法形成悬臂梁和中央质量块的基本形状;在下表面热氧二氧化硅层重复上述步骤21和步骤22,形成第二二氧化硅层、MEMS加速度传感器的第二压阻轻掺杂区域和第二压阻重掺杂区域;

其步骤32为:在悬臂梁和中央质量块的上面形成多排第二微孔,并在下层表面在上层表面和第二微孔表面沉积第二正硅酸乙酯层,在第二微孔底部裸露的硅表面上利用深反应离子刻蚀法刻蚀,质量块上的第二微孔继续向下刻蚀预设距离,悬臂梁继续向下刻蚀预设距离;根据N型单晶硅片各向异性蚀刻特性,将晶片浸入80℃的25%四甲基氢氧化铵蚀刻剂中进行横向蚀刻,通过牺牲沿取向的裸硅,以释放悬臂梁和中央质量块;向第二微孔中沉积第二多晶硅,用来封堵压力腔,去除沉积的第二正硅酸乙酯层和第二多晶硅,并使硅片平整;

其步骤33与前述一致。

可选的,所述步骤31中还包括:在形成的悬臂梁和中央质量块后对硅片背面进行刻蚀图案。

相比现有技术,上述两种制备方法的技术方案,可以适用于各种结构的传感器集成,具有一定的通用性,实现了垂直结构的多传感器单片集成,仅使用单个硅片完成传感器的复合制备,而不需要多次键合连接两个传感器,通过本制备方法获得的复合传感器体积小、灵敏度高、稳定性好,能够广泛用于汽车、航空、工艺等多个领域。

附图说明

下面结合附图和实施例对本发明进一步说明。

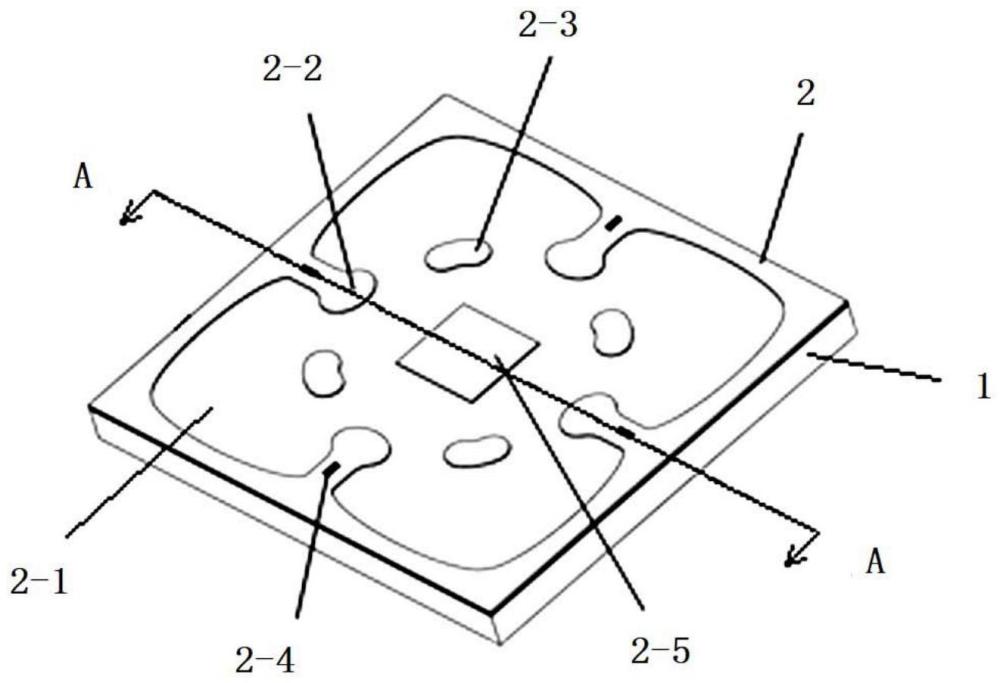

图1是本发明一个实施例1复合传感器的正面立体图。

图2是图1中A-A处的剖视图。

图3是本发明一个实施例1复合传感器的背面立体图。

图4至图12是本发明实施例1复合传感器的制备方法各步骤所涉及的结构示意图。

图13是本发明另一个实施例2复合传感器在A-A处的剖视图。

图中附图标记说明:

1-硅基;1-1-N型单晶硅片;1-2-上表面热氧二氧化硅层;1-3-下表面热氧二氧化硅层;1-4-空腔结构;

2-MEMS压力传感器;2-1-多翼型敏感膜;2-2-半岛结构;2-3-孤岛结构;2-4-第一压阻器件;2-5-中央凸台结构;2-6-第一氮化硅层;2-7-第一压阻轻掺杂区域;2-8-第一压阻重掺杂区域;2-9-第一金属接触孔;2-10-第一二氧化硅层;2-11-第一微孔;2-12-第一正硅酸乙酯层;2-13-第一多晶硅;2-14-第一金属引线;

3-MEMS加速度传感器;3-1-悬臂梁;3-2-中心质量块;3-3-空腔;3-4-第二压阻器件;3-5-第二压阻轻掺杂区域;3-6-第二压阻重掺杂区域;3-7-第二氮化硅层;3-8-第二二氧化硅层;3-9-第二金属引线;3-10-第三二氧化硅层;3-11-含有铜芯的通孔;3-12-引出导线;

4-1-玻璃;4-2-玻璃空腔。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

实施例1

图1至图12示出了本发明一个较佳的实施例1的结构示意图,图中的一种单片集成MEMS压力和加速度复合传感器,包括通过硅基垂直互连集成的MEMS压力传感器和MEMS加速度传感器;所述MEMS压力传感器和MEMS加速度传感器分别布置在所述硅基相背离的两个工作面上;

其中,所述MEMS压力传感器为压阻式传感器,包括一个多翼型敏感膜,所述多翼型敏感膜形成于所述硅基的上表面,所述多翼型敏感膜的表面形成有半岛结构、孤岛结构及中央凸台结构,多个半岛结构和孤岛结构交错分布在中央凸台结构的外周并以中央凸台结构为中心对称排列;每个半岛结构的上表面均设置一个第一压阻器件;

所述MEMS加速度传感器包括设置于所述硅基下表面的多悬臂梁结构,所述多悬臂梁结构包括通过刻蚀加工而成的多个悬臂梁和一个中央质量块;悬臂梁与中央质量块之间具有空腔,每个悬臂梁上表面均设置一个第二压阻器件。

在本实施例1中,所述MEMS压力传感器和MEMS加速度传感器之间设有空腔+膜结构。

在本实施例1中,所述多翼型敏感膜设为四翼型敏感膜结构,其主要由厚度一致的四个对称半岛结构、四个对称孤岛结构以及一个中央凸台结构组成。更为具体的,四翼型敏感膜结构的膜长为3mm,膜厚为25μm,四个对称半岛结构、四个孤岛结构和中央凸台结构的厚度一致为15μm,翼型结构的宽度为0.3mm。采用这种结构使MEMS压力传感器具有高灵敏度和高性度特点。

在本实施例1中,所述复合传感器呈整体中心对称结构,所述MEMS压力传感器与所述MEMS加速度传感器上下对正排列且位于硅基的居中位置;所述MEMS加速度传感器采用垂直通孔方式引出导线,以便于封装。

在本实施例1中,所述硅基包括N型单晶硅片以及分别设置在其正反表面上的上表面热氧二氧化硅层和下表面热氧二氧化硅层,MEMS压力传感器和MEMS加速度传感器分别设置于上表面热氧二氧化硅层和下表面热氧二氧化硅层。

复合传感器常被用汽车TPMS监测系统,感知汽车运动状态,垂直集成的复合传感器将更加有效和高精度的用于汽车胎压监测系统以及航空航天医学等领域。

同时,本实施例1还提供了一种单片集成MEMS压力和加速度复合传感器的制备方法,包括以下步骤:

步骤1、制备硅基;

具体为:先清洗预烘N型单晶硅片,然后进行双面热氧化,接着在N型单晶硅片的上下表面分别形成上表面热氧二氧化硅层和下表面热氧二氧化硅层,以作为硅基的正面和背面。

具体的,其中的是所述N型单晶硅片选用n型(111)硅片,上表面热氧二氧化硅层和下表面热氧二氧化硅层的厚度均设为1.5μm。

步骤2、在硅基的正面制备MEMS压力传感器的内部结构;

其中,步骤21:光刻第一压阻器件的压阻图案,湿法腐蚀上表面热氧二氧化硅层,漏出N型单晶硅片,硼离子注入和热扩散过程的组合依次进行以形成第一压阻器件的压阻轻掺杂区域;快速退火化,再采用低压化学气相沉积(LPCVD)法沉积形成第一氮化硅层;

步骤22:光刻掩膜再利用蚀刻打开第一金属接触孔,注入浓硼形成第一压阻器件的压阻重掺杂区域,再采用LPCVD法沉积形成第一二氧化硅层,可以是0.5μm厚度;

步骤23:利用光刻掩膜版和深反应离子刻蚀(缩写DRIE)法在第一绝缘层表面形成多排第一微孔,并在上层表面和第一微孔表面沉积第一正硅酸乙酯层(缩写TEOS),在第一微孔底部裸露的硅表面上利用DRIE法刻蚀一个压力空腔高度;根据(111)硅的N型单晶硅片各向异性蚀刻特性,将晶片浸入80℃的25%四甲基氢氧化铵蚀刻剂中进行横向蚀刻,通过牺牲沿<110>取向的裸硅,以形成一个空腔结构;向第一微孔中沉积第一多晶硅来封堵压力腔,去除沉积的第一正硅酸乙酯层和第一多晶硅,并使硅片平整。

进一步具体的,空腔结构的高度可以设为150μm,第一压阻器件对称分布在<211>和<110>晶向。

制步骤3、在硅基的背面制备MEMS加速度传感器;

其中,步骤31:将N型单晶硅片倒置,在下表面热氧二氧化硅层重复上述步骤21和步骤22,形成第二二氧化硅层、第二压阻器件的第二压阻轻掺杂区域和第二压阻重掺杂区域,采用低压化学气相沉积(LPCVD)法沉积形成第二氮化硅层,厚度可以是0.5μm;

步骤32:利用掩膜光刻和离子刻蚀形成悬臂梁和中央质量块,在悬臂梁和中央质量块的上面形成多排第二微孔,再次利用上述步骤23的方式,释放悬臂梁和中央质量块;

步骤33:借助DRIE技术制作硅通孔(缩写TSV),孔径可以为10μm,通过等离子体增强化学气相沉积(缩写PECVD)法制作第二绝缘层,通过物理气相沉积(缩写PVD)法制作阻挡层和种子层,并在孔中填充金属铜,形成含有铜芯的通孔,所述铜芯在上下表面分别具有硅通孔金属凸点;打开第二压阻器件的第二金属接触孔区域,在此时硅片下表面溅金属层,再进行图案化形成第二金属引线,将第二金属引线和引出导线分别与上下表面的硅通孔金属凸点进行连接,将硅片下表面沉积第三二氧化硅,使硅片平整。

步骤4、在硅基的正面制备所述压力传感器的上表面;

具体为:刻蚀硅片上层,形成上层孤立岛结构、半岛结构及中央凸台结构,再次光刻并打开第一金属接触孔区域,金属在硅片顶部溅射金属层,再进行图案化和烧结形成第一金属引线。

步骤5、在硅基的背面制进行键合连接及封装;

具体为:去除边缘部分的第二绝缘层,漏出硅片,之后通过用玻璃进行阳极键合,形成玻璃空腔,最后封装组合。所述键合用的玻璃可以采用7740玻璃。

实施例2

在图13所示的另一个实施例2中,所提供的一种单片集成MEMS压力和加速度复合传感器,在构造上与实施例1基本相同,区别方面仅在于,在本实施例2中,所述MEMS压力传感器和MEMS加速度传感器之间设有空腔结构,不具备实施例1中的膜结构。

在本实施例2中,所提供的一种单片集成MEMS压力和加速度复合传感器的制备方法,包括以下步骤:

步骤1、制备硅基;

具体为:先清洗预烘N型单晶硅片,然后进行双面热氧化,接着在N型单晶硅片的上下表面分别形成上表面热氧二氧化硅层和下表面热氧二氧化硅层,以作为硅基的正面和背面。

步骤2、在硅基的正面制备MEMS压力传感器的内部结构;

其中,步骤21:光刻第一压阻器件的压阻图案,湿法腐蚀上表面热氧二氧化硅层,漏出N型单晶硅片,硼离子注入和热扩散过程的组合依次进行以形成第一压阻器件的压阻轻掺杂区域;快速退火化,再采用低压化学气相沉积(LPCVD)法沉积形成第一氮化硅层;

步骤22:光刻掩膜再利用蚀刻打开第一金属接触孔,注入浓硼形成第一压阻器件的压阻重掺杂区域,再采用LPCVD法沉积形成第一二氧化硅层,可以是0.5μm厚度。

制步骤3、在硅基的背面制备MEMS加速度传感器;

其中,步骤31:将N型单晶硅片倒置,利用掩膜光刻和深反应离子刻蚀(缩写DRIE)法形成悬臂梁和中央质量块的基本形状;在下表面热氧二氧化硅层重复上述步骤21和步骤22,形成第二二氧化硅层、MEMS加速度传感器的第二压阻轻掺杂区域和第二压阻重掺杂区域;

步骤32:在悬臂梁和中央质量块的上面形成多排第二微孔,并在下层表面在上层表面和第二微孔表面沉积第二正硅酸乙酯层,在第二微孔底部裸露的硅表面上利用DRIE法刻蚀,质量块上的第二微孔继续向下刻蚀预设距离,悬臂梁继续向下刻蚀预设距离;根据N型单晶硅片各向异性蚀刻特性,将晶片浸入80℃的25%四甲基氢氧化铵蚀刻剂中进行横向蚀刻,通过牺牲沿取向的裸硅,以释放悬臂梁和中央质量块;向第二微孔中沉积第二多晶硅,用来封堵压力腔,去除沉积的第二正硅酸乙酯层和第二多晶硅,并使硅片平整;

步骤33:借助DRIE技术制作硅通孔(缩写TSV),孔径可以为10μm,通过等离子体增强化学气相沉积(缩写PECVD)法制作第二绝缘层,通过物理气相沉积(缩写PVD)法制作阻挡层和种子层,并在孔中填充金属铜,形成含有铜芯的通孔,所述铜芯在上下表面分别具有硅通孔金属凸点;打开第二压阻器件的第二金属接触孔区域,在此时硅片下表面溅金属层,再进行图案化形成第二金属引线,将第二金属引线和引出导线分别与上下表面的硅通孔金属凸点进行连接,将硅片下表面沉积第三二氧化硅,使硅片平整。

步骤4、在硅基的正面制备所述压力传感器的上表面;

具体为:刻蚀硅片上层,形成上层孤立岛结构、半岛结构及中央凸台结构,再次光刻并打开第一金属接触孔区域,金属在硅片顶部溅射金属层,再进行图案化和烧结形成第一金属引线。

步骤5、在硅基的背面制进行键合连接及封装;

具体为:去除边缘部分的第二绝缘层,漏出硅片,之后通过用玻璃进行阳极键合,形成玻璃空腔,最后封装组合。所述键合用的玻璃可以采用7740玻璃。

概括来说,本实施例2包括与实施例1相同的步骤是步骤1至步骤5,步骤21,步骤22,步骤33。还包括不同于实施例1的步骤是:步骤2中不包含步骤23;步骤3中的步骤31和步骤32不相同。

此外,本实施例2优势于实施例1的附加步骤在于,所述步骤31中还可以包括:在形成的悬臂梁和中央质量块后对硅片背面进行刻蚀图案。这样实施例2便实现了在敏感膜背面可选择性地进行刻蚀图案的独有功能。

以上所述仅为本发明的两种优选实施方案,不是全部或唯一的方案。可以采用两个传感器分开制备,通过TSV技术和键合的方式垂直连接两个传感器,或者也可以采用平行互连的方式将传感器集成。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质,对以上实施例所做出任何简单修改和同等变化,均落入本发明的保护范围之内。