一种基于碳中和的油烟净化器智能控制系统及方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及油烟净化器控制技术领域,具体为一种基于碳中和的油烟净化器智能控制系统及方法。

背景技术

油烟净化器通常用于厨房低空排放油烟的净化治理;往往是通过风机将室内的油烟抽到室外,并经过油烟净化器过滤掉油烟废气中的油烟后再排入到空气中,该过程中,可以将原本直接排放到空气中的油烟(油烟内含有较多的碳成分)进行过滤采集,降低油烟废气中的碳排放量,在一定程度上起到中和碳排放的效果,实现节能减排的目的;可见,油烟净化器是油烟废气的处理装置。

当前的油烟净化器通常为静电式油烟净化器,但是该类型的油烟净化器在使用过程中,不断通过的油污会对油烟净化器内部电场产生影响,进而会逐渐影响油烟净化器对油烟的净化效率,同时,在油烟净化器运行过程中,风机的转速直接关系到油烟净化器最终对油烟的净化效果,若风机转速过快,则会导致油烟净化器内的风量过大,造成管道内风速过快,通过油烟净化器内部电场的带正电荷的油烟不能有效被电场吸附;而若风机转速过慢,则会导致油烟净化器内的风量过小,造成管道内风速慢且会使得油烟废气中的油烟浓度增大,也会对油烟净化器内部电场对通过油烟的吸附。

现有的基于碳中和的油烟净化器智能控制系统中,通常只是通过定期对用户的油烟净化器进行检修清洗的方式,来降低油烟净化器内部电场对油烟净化效率的影响,而未考虑到根据油烟净化器监测到的油烟数据及油烟净化器的使用情况对风机转速的调节,进而实现降低风量对油烟净化效率的影响,因此,现有技术存在较大的缺陷。

发明内容

本发明的目的在于提供一种基于碳中和的油烟净化器智能控制系统及方法,以解决上述背景技术中提出的问题。

为了解决上述技术问题,本发明提供如下技术方案:一种基于碳中和的油烟净化器智能控制方法,所述方法包括以下步骤:

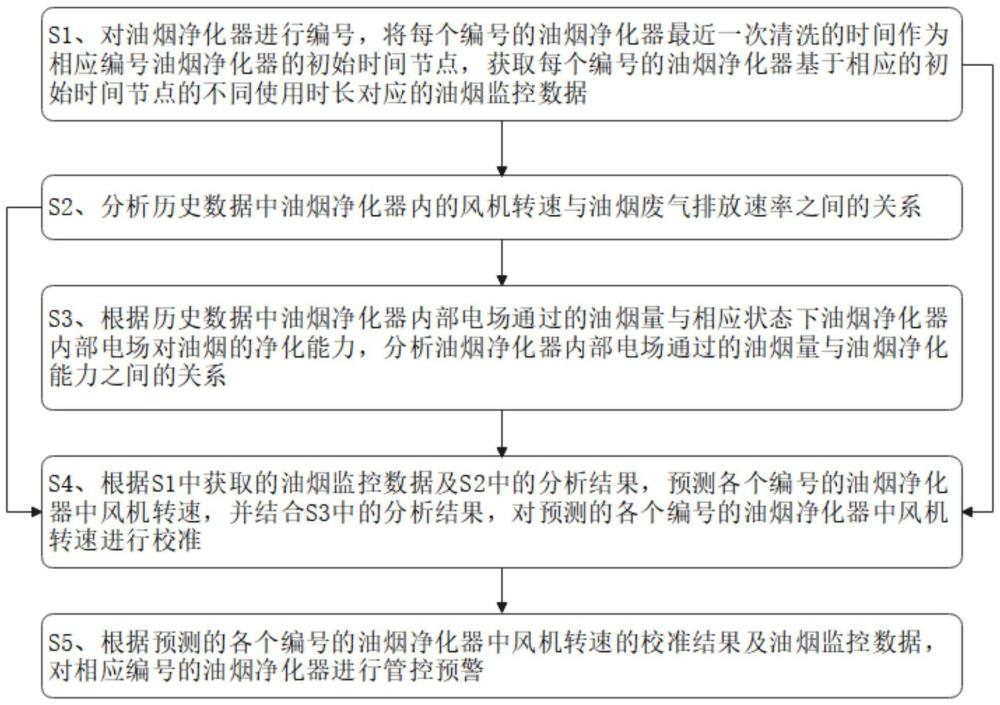

S1、对油烟净化器进行编号,将每个编号的油烟净化器最近一次清洗的时间作为相应编号油烟净化器的初始时间节点,获取每个编号的油烟净化器基于相应的初始时间节点的不同使用时长对应的油烟监控数据;

S2、分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系;

S3、根据历史数据中油烟净化器内部电场通过的油烟量与相应状态下油烟净化器内部电场对油烟的净化能力,分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系;

S4、根据S1中获取的油烟监控数据及S2中的分析结果,预测各个编号的油烟净化器中风机转速,并结合S3中的分析结果,对预测的各个编号的油烟净化器中风机转速进行校准;

S5、根据预测的各个编号的油烟净化器中风机转速的校准结果及油烟监控数据,对相应编号的油烟净化器进行管控预警。

进一步的,所述S1中对油烟净化器进行编号时,将第i个油烟净化器对应的编号记为Ai,将编号Ai的油烟净化器基于相应的初始时间节点的使用时长为t时对应的油烟监控数据记为BtAi,所述油烟监控数据每隔第一单位时间td获取一次,td为数据库中预置的常数,

所述BtAi对应一个集合,每个集合包括三个数据,第一个数据为风机转速,第二个数据为油烟净化器入口处的油烟浓度,第三个数据为油烟净化器出口处的油烟浓度。

进一步的,所述S2中分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系的方法包括以下步骤:

S21、获取历史数据中编号为Ai的油烟净化器所属型号对应的各个风机转速关系数据对,风机转速关系数据对的形式记为(VAi,VYAi),VAi表示编号为Ai的油烟净化器所属型号对应的风机转速,VYAi表示编号为Ai的油烟净化器所属型号对应的油烟废气排放速率,油烟废气排放速率为相应油烟净化器在风机转动时单位时间通过油烟管道内的风量;

S22、根据线性回归方程公式对S21中获取的各个风机转速关系数据对进行线性拟合,并将线性拟合结果对应的函数作为编号为Ai的油烟净化器内的风机转速与油烟废气排放速率之间关系对应的函数,记为Fi(x)。

本发明在分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系的过程中,在历史数据中获取数据时,考虑的是编号为Ai的油烟净化器所属型号,是因为本发明中一个编号对应油烟净化器具有唯一性,而在数据库中唯一的设备由于使用时间长短的情况,可能会出现对应的风机转速关系数据对较少的情况,进而会影响后续步骤的分析结果,而考虑到一个型号的所有油烟净化器,则能够有效避免上述情况发生,能够有效确保分析结果的准确性。

进一步的,所述S3中获取历史数据中油烟净化器内部电场通过的油烟量的过程中,获取编号Ai的油烟净化器基于相应初始时间节点的使用时长为t为不同值时,分别对应的各个油烟监控数据BtAi,将历史数据中编号Ai的油烟净化器内部电场在t∈[0,t1]内通过的油烟量记为C

所述第一集合中第n个元素对应的t值为(n-1)*td,记为t

获取相应状态下油烟净化器内部电场对油烟的净化能力的过程中,将历史数据中编号Ai的油烟净化器内部电场在t1时对油烟的净化能力记为D

所述D

即D

其中,Bt1Ai

所述S3中分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系的方法包括以下步骤:

S31、将C

S32、对S31中获取的各个油烟净化关系数据对进行清洗,对油烟净化关系数据对进行清洗时,将第一个数据相同的各个油烟净化关系数据对中,除第二个数据最大之外的剩余油烟净化关系数据对删除;

S33、以o为原点、以油烟净化器内部电场通过的油烟量为x1轴,以油烟净化能力为y1轴,构建平面直角坐标系,并将S32得到的清洗结果中各个油烟净化关系数据对分别在平面直角坐标系中相应的坐标点上进行标记;

S34、以y1=r1-u

其中,logsig(x1)=1/(1+e

本发明分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系的过程中,考虑到油烟净化器在使用时,通过的油烟量越多,则会对油烟净化器内部电场造成的堵塞越严重,进而对油烟净化的能力越差,该净化能力不同于净化效率,对应的是单位时间内净化通过的油烟量的一个上限值。

进一步的,所述S4中预测各个编号的油烟净化器中风机转速的方法包括以下步骤:

S41、获取S1中获取的油烟监控数据及S2中得到的编号为Ai的油烟净化器内的风机转速与油烟废气排放速率之间关系对应的函数Fi(x);

S42、将当前时间基于相应初始时间节点的使用时长记为tg1,获取tg1对应的最近一次油烟监控数据,记为BtgAi,即tg1对应的最近一次油烟监控数据对应的t值为tg;

S43、得到编号Ai的油烟净化器中风机转速的预测值区间PVAi

所述PVAi

V1Ai

其中,BtgAi

V2Ai

其中,h2表示油烟净化器入口处的油烟浓度的最大阈值且h2为数据库中预置的常数。

本发明S4中预测各个编号的油烟净化器中风机转速的过程中,得到编号Ai的油烟净化器中风机转速的预测值区间PVAi

进一步的,所述S4中对预测的各个编号的油烟净化器中风机转速进行校准的方法包括以下步骤:

S401、获取编号Ai的油烟净化器中风机转速的预测值区间PVAi

S402、获取编号为Ai的油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系函数Gi(x1);

S403、计算t1的值为tg时,历史数据中编号Ai的油烟净化器内部电场在t∈[0,tg]内通过的油烟量,记为C

S404、选取PVAi

获取历史数据中编号为Ai的油烟净化器所属型号对应的各个油烟监控数据中,第一个数据为M且第二个数据在区间[HAi-r5,HAi+r5]内且相应使用时长内油烟净化器内部电场通过的油烟量在[C

并将M为不同值时,M对应的油烟监控数据预测结果逐个录入到一个空白数组中,得到第一数组;

S405、根据公式D

S406、得到第一数组中第k个元素对应的油烟监控数据相应的净化性能偏差综合评估量XNZ,XNZ=|Gi(C

S407、按元素先后顺序逐个将第二数组中的元素与PVAi

若获取的第二数组中的元素不属于PVAi

若获取的第二数组中的元素属于PVAi

若获取的第二数组中的所有元素均不属于PVAi

本发明S4中对预测的各个编号的油烟净化器中风机转速进行校准的过程中,得到第一数组,是为了后续从油烟监控数据相应的净化性能偏差综合评估量(考虑到油烟净化能力的偏差|Gi(C

进一步的,所述S5中根据预测的各个编号的油烟净化器中风机转速的校准结果及油烟监控数据,对相应编号的油烟净化器进行管控预警时,

获取编号Ai的油烟净化器中风机转速的预测值区间PVAi

并将所得校准结果与PVAi

当所得校准结果不属于PVAi

当所得校准结果属于PVAi

一种基于碳中和的油烟净化器智能控制系统,所述系统包括以下模块:

油烟数据监控模块,所述油烟数据监控模块对油烟净化器进行编号,将每个编号的油烟净化器最近一次清洗的时间作为相应编号油烟净化器的初始时间节点,获取每个编号的油烟净化器基于相应的初始时间节点的不同使用时长对应的油烟监控数据;

风机转速分析模块,所述风机转速分析模块分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系;

油烟净化能力分析模块,所述油烟净化能力分析模块根据历史数据中油烟净化器内部电场通过的油烟量与相应状态下油烟净化器内部电场对油烟的净化能力,分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系;

风机转速校准模块,所述风机转速校准模块根据油烟数据监控模块中获取的油烟监控数据及风机转速分析模块中的分析结果,预测各个编号的油烟净化器中风机转速,并结合油烟净化能力分析模块中的分析结果,对预测的各个编号的油烟净化器中风机转速进行校准;

管控预警模块,所述管控预警模块根据预测的各个编号的油烟净化器中风机转速的校准结果及油烟监控数据,对相应编号的油烟净化器进行管控预警。

与现有技术相比,本发明所达到的有益效果是:本发明考虑到油烟净化器内部电场对油烟净化效率的影响,还考虑到油烟净化器中风机转速对油烟净化效果的影响,并根据油烟净化器监测到的油烟数据及油烟净化器的使用情况实现对风机转速的调节,实现对油烟净化器风机转速的动态调节,确保对油烟净化的有效管理。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1是本发明一种基于碳中和的油烟净化器智能控制方法的流程示意图;

图2是本发明一种基于碳中和的油烟净化器智能控制系统的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供技术方案:一种基于碳中和的油烟净化器智能控制方法,所述方法包括以下步骤:

S1、对油烟净化器进行编号,将每个编号的油烟净化器最近一次清洗的时间作为相应编号油烟净化器的初始时间节点,获取每个编号的油烟净化器基于相应的初始时间节点的不同使用时长对应的油烟监控数据;

所述S1中对油烟净化器进行编号时,将第i个油烟净化器对应的编号记为Ai,将编号Ai的油烟净化器基于相应的初始时间节点的使用时长为t时对应的油烟监控数据记为BtAi,所述油烟监控数据每隔第一单位时间td获取一次,td为数据库中预置的常数,

所述BtAi对应一个集合,每个集合包括三个数据,第一个数据为风机转速,第二个数据为油烟净化器入口处的油烟浓度,第三个数据为油烟净化器出口处的油烟浓度。

S2、分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系;

所述S2中分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系的方法包括以下步骤:

S21、获取历史数据中编号为Ai的油烟净化器所属型号对应的各个风机转速关系数据对,风机转速关系数据对的形式记为(VAi,VYAi),VAi表示编号为Ai的油烟净化器所属型号对应的风机转速,VYAi表示编号为Ai的油烟净化器所属型号对应的油烟废气排放速率,油烟废气排放速率为相应油烟净化器在风机转动时单位时间通过油烟管道内的风量;

本实施例中若编号为001的油烟净化所属的型号为MMX,且型号为MMX的油烟净化器包括3台使用的油烟净化器,

若编号为001的油烟净化为刚投入使用的油烟净化器,且历史数据中不存在对应的风机转速关系数据对,

而剩余两个使用的型号为MMX的油烟净化器在历史数据中均存在对应的风机转速关系数据对,且其中一个油烟净化器对应的风机转速关系数据对个数为3000个,另一个油烟净化器对应的风机转速关系数据对个数为4000个,

则分析编号为001的油烟净化器内的风机转速与油烟废气排放速率之间关系时,则获取的风机转速关系数据对为剩余两个使用的型号为MMX的油烟净化器在历史数据中对应的7000个风机转速关系数据对;

S22、根据线性回归方程公式对S21中获取的各个风机转速关系数据对进行线性拟合,并将线性拟合结果对应的函数作为编号为Ai的油烟净化器内的风机转速与油烟废气排放速率之间关系对应的函数,记为Fi(x)。

S3、根据历史数据中油烟净化器内部电场通过的油烟量与相应状态下油烟净化器内部电场对油烟的净化能力,分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系;

所述S3中获取历史数据中油烟净化器内部电场通过的油烟量的过程中,获取编号Ai的油烟净化器基于相应初始时间节点的使用时长为t为不同值时,分别对应的各个油烟监控数据BtAi,将历史数据中编号Ai的油烟净化器内部电场在t∈[0,t1]内通过的油烟量记为C

本实施例中若td等于5秒,且t1等于300分钟时,

则第一集合中元素的总个数为300*60/5+1=3601;

所述第一集合中第n个元素对应的t值为(n-1)*td,记为t

获取相应状态下油烟净化器内部电场对油烟的净化能力的过程中,将历史数据中编号Ai的油烟净化器内部电场在t1时对油烟的净化能力记为D

所述D

即D

其中,Bt1Ai

所述S3中分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系的方法包括以下步骤:

S31、将C

S32、对S31中获取的各个油烟净化关系数据对进行清洗,对油烟净化关系数据对进行清洗时,将第一个数据相同的各个油烟净化关系数据对中,除第二个数据最大之外的剩余油烟净化关系数据对删除;

S33、以o为原点、以油烟净化器内部电场通过的油烟量为x1轴,以油烟净化能力为y1轴,构建平面直角坐标系,并将S32得到的清洗结果中各个油烟净化关系数据对分别在平面直角坐标系中相应的坐标点上进行标记;

S34、以y1=r1-u

其中,logsig(x1)=1/(1+e

S4、根据S1中获取的油烟监控数据及S2中的分析结果,预测各个编号的油烟净化器中风机转速,并结合S3中的分析结果,对预测的各个编号的油烟净化器中风机转速进行校准;

所述S4中预测各个编号的油烟净化器中风机转速的方法包括以下步骤:

S41、获取S1中获取的油烟监控数据及S2中得到的编号为Ai的油烟净化器内的风机转速与油烟废气排放速率之间关系对应的函数Fi(x);

S42、将当前时间基于相应初始时间节点的使用时长记为tg1,获取tg1对应的最近一次油烟监控数据,记为BtgAi,即tg1对应的最近一次油烟监控数据对应的t值为tg;

S43、得到编号Ai的油烟净化器中风机转速的预测值区间PVAi

所述PVAi

V1Ai

其中,BtgAi

V2Ai

其中,h2表示油烟净化器入口处的油烟浓度的最大阈值且h2为数据库中预置的常数。所述S4中对预测的各个编号的油烟净化器中风机转速进行校准的方法包括以下步骤:

S401、获取编号Ai的油烟净化器中风机转速的预测值区间PVAi

S402、获取编号为Ai的油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系函数Gi(x1);

S403、计算t1的值为tg时,历史数据中编号Ai的油烟净化器内部电场在t∈[0,tg]内通过的油烟量,记为C

S404、选取PVAi

获取历史数据中编号为Ai的油烟净化器所属型号对应的各个油烟监控数据中,第一个数据为M且第二个数据在区间[HAi-r5,HAi+r5]内且相应使用时长内油烟净化器内部电场通过的油烟量在[C

并将M为不同值时,M对应的油烟监控数据预测结果逐个录入到一个空白数组中,得到第一数组;

S405、根据公式D

S406、得到第一数组中第k个元素对应的油烟监控数据相应的净化性能偏差综合评估量XNZ,XNZ=|Gi(C

S407、按元素先后顺序逐个将第二数组中的元素与PVAi

若获取的第二数组中的元素不属于PVAi

若获取的第二数组中的元素属于PVAi

若获取的第二数组中的所有元素均不属于PVAi

S5、根据预测的各个编号的油烟净化器中风机转速的校准结果及油烟监控数据,对相应编号的油烟净化器进行管控预警;

所述S5中根据预测的各个编号的油烟净化器中风机转速的校准结果及油烟监控数据,对相应编号的油烟净化器进行管控预警时,

获取编号Ai的油烟净化器中风机转速的预测值区间PVAi

并将所得校准结果与PVAi

当所得校准结果不属于PVAi

当所得校准结果属于PVAi

如图2,一种基于碳中和的油烟净化器智能控制系统,所述系统包括以下模块:

油烟数据监控模块,所述油烟数据监控模块对油烟净化器进行编号,将每个编号的油烟净化器最近一次清洗的时间作为相应编号油烟净化器的初始时间节点,获取每个编号的油烟净化器基于相应的初始时间节点的不同使用时长对应的油烟监控数据;

风机转速分析模块,所述风机转速分析模块分析历史数据中油烟净化器内的风机转速与油烟废气排放速率之间的关系;

油烟净化能力分析模块,所述油烟净化能力分析模块根据历史数据中油烟净化器内部电场通过的油烟量与相应状态下油烟净化器内部电场对油烟的净化能力,分析油烟净化器内部电场通过的油烟量与油烟净化能力之间的关系;

风机转速校准模块,所述风机转速校准模块根据油烟数据监控模块中获取的油烟监控数据及风机转速分析模块中的分析结果,预测各个编号的油烟净化器中风机转速,并结合油烟净化能力分析模块中的分析结果,对预测的各个编号的油烟净化器中风机转速进行校准;

管控预警模块,所述管控预警模块根据预测的各个编号的油烟净化器中风机转速的校准结果及油烟监控数据,对相应编号的油烟净化器进行管控预警。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。