一种兼容性强的激光打标设备及打标方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及一种设备,具体为一种兼容性强的激光打标设备及打标方法,属于激光打标设备技术领域。

背景技术

激光打标的基本原理是,由激光发生器生成高能量的连续激光光束,聚焦后的激光作用于承印材料,使表面材料瞬间熔融,甚至气化,通过控制激光在材料表面的路径,从而形成需要的图文标记。激光打标的特点是非接触加工,可在任何异型表面标刻,工件不会变形和产生内应力,适于金属、塑料、玻璃、陶瓷、木材、皮革等材料的标记。

由于激光打标的适用于各种材质,因此激光打标设备往往需要给不同的工件进行打标,而现有的激光打标设备在进行打标时,工件放置在工作台上后位置固定,需要人工手动调整工件的位置,不能根据打标需求对工件的打标位置进行调整,打标时效率较低,对工件的兼容性较差,为此,提出一种兼容性强的激光打标设备及打标方法。

发明内容

有鉴于此,本发明提供一种兼容性强的激光打标设备及打标方法,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

本发明实施例的技术方案是这样实现的:一种兼容性强的激光打标设备,包括夹持组件,所述夹持组件包括第一机器人、U型座、两个夹板、摄像头、硅胶垫、安装板、两个锁紧气缸、两个导向杆、限位座、拉簧和限位杆;

所述U型座的后表面固定连接于第一机器人的手部,两个所述锁紧气缸对称安装于U型座的两侧,两个所述夹板对称滑动连接于两个导向杆的外侧壁,所述摄像头安装于安装板的前表面,所述限位杆等距滑动连接于夹板的内部,所述硅胶垫固定连接于限位杆的一端,所述拉簧套接于限位杆的外侧壁,所述限位座固定连接于限位杆的另一端。

进一步优选的,所述导向杆的两端对称固定连接于U型座的内壁两侧,所述安装板固定连接于U型座的一侧。

进一步优选的,两个所述锁紧气缸的气缸轴对称贯穿U型座的内壁两侧并与U型座滑动连接,两个所述夹板的相远离面对称固定连接于两个锁紧气缸的气缸轴。

进一步优选的,所述拉簧的一端固定连接于夹板远离硅胶垫的一侧,所述拉簧的另一端固定连接于限位座靠近夹板的一侧。

进一步优选的,所述第一机器人的底部安装有主体组件,所述主体组件包括底座、控制开关、第二机器人、激光打标机、工作台和旋转平台;

所述第一机器人安装于工作台的上表面一侧,所述第二机器人安装于工作台的上表面另一侧。

进一步优选的,所述激光打标机安装第二机器人的手部。

进一步优选的,所述旋转平台安装于工作台的上表面中部,所述旋转平台位于第一机器人和第二机器人之间。

进一步优选的,所述控制开关安装于工作台的上表面,所述工作台安装于底座的上表面。

一种兼容性强的激光打标方法,包括以下步骤:

S1、将工件放置于旋转平台的表面,通过第一机器人带动U型座,U型座通过安装板带动摄像头对工件进行拍摄,对工件及打标位置进行识别定位;

S2、第一机器人带动U型座移动,使工件位于两个夹板之间,然后两个锁紧气缸推动两个夹板靠近,两个夹板带动限位杆,限位杆带动硅胶垫对工件进行夹持;

S3、工件通过硅胶垫给予限位杆反向推力,限位杆向远离工件的方向移动并拉动拉簧;

S4、通过硅胶垫可以避免工件被夹伤,此时通过第一机器人可以对工件的位置进行调整,而通过第二机器人可以带动激光打标机在工件的表面进行打标。

本发明实施例由于采用以上技术方案,其具有以下优点:本发明通过第一机器人带动U型座移动,使工件位于两个夹板之间,然后两个锁紧气缸推动两个夹板靠近,夹板通过硅胶垫对工件进行夹持,通过硅胶垫可以避免工件夹伤,工件通过硅胶垫给予限位杆反向推力,限位杆反向移动并拉动拉簧,此时硅胶垫可以对工件的两侧形成包裹,进而对不同形状、尺寸的工件进行夹持,而通过第一机器人带动U型座移动,即可对工件的打标位置进行调整,进而提高了打标效率和对工件的兼容性。

上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本发明进一步的方面、实施方式和特征将会是容易明白的。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

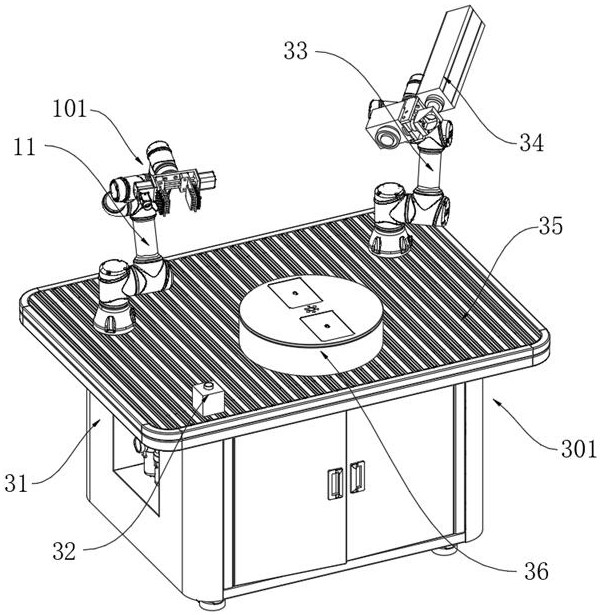

图1为本发明的结构图;

图2为本发明的夹持组件结构图;

图3为本发明的U型座结构图;

图4为本发明的夹板与导向杆连接示意图;

图5为本发明的限位杆结构图。

附图标记:101、夹持组件;11、第一机器人;12、U型座;13、夹板;14、摄像头;15、硅胶垫;16、安装板;17、锁紧气缸;18、导向杆;19、限位座;20、拉簧;21、限位杆;301、主体组件;31、底座;32、控制开关;33、第二机器人;34、激光打标机;35、工作台;36、旋转平台。

具体实施方式

在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

下面结合附图对本发明的实施例进行详细说明。

如图1-5所示,本发明实施例提供了一种兼容性强的激光打标设备,包括夹持组件101,夹持组件101包括第一机器人11、U型座12、两个夹板13、摄像头14、硅胶垫15、安装板16、两个锁紧气缸17、两个导向杆18、限位座19、拉簧20和限位杆21;

U型座12的后表面固定连接于第一机器人11的手部,两个锁紧气缸17对称安装于U型座12的两侧,两个夹板13对称滑动连接于两个导向杆18的外侧壁,摄像头14安装于安装板16的前表面,限位杆21等距滑动连接于夹板13的内部,硅胶垫15固定连接于限位杆21的一端,拉簧20套接于限位杆21的外侧壁,限位座19固定连接于限位杆21的另一端。

在一个实施例中,导向杆18的两端对称固定连接于U型座12的内壁两侧,安装板16固定连接于U型座12的一侧,进而通过导向杆18可以限定两个夹板13的位置,通过安装板16可以限定摄像头14的位置。

在一个实施例中,两个锁紧气缸17的气缸轴对称贯穿U型座12的内壁两侧并与U型座12滑动连接,两个夹板13的相远离面对称固定连接于两个锁紧气缸17的气缸轴,进而可以通过两个锁紧气缸17推动两个夹板13相互靠近,两个夹板13带动限位杆21,限位杆21带动硅胶垫15对工件进行夹持,进而此时通过第一机器人11可以对工件的位置进行调整。

在一个实施例中,拉簧20的一端固定连接于夹板13远离硅胶垫15的一侧,拉簧20的另一端固定连接于限位座19靠近夹板13的一侧,进而当对工件进行夹持时,工件通过硅胶垫15给予限位杆21反向推力,限位杆21向远离工件的方向移动并拉动拉簧20,由于限位杆21设置有多个,因此硅胶垫15可以对工件的两侧形成包裹,进而可以对不同形状、尺寸的工件进行夹持。

在一个实施例中,第一机器人11的底部安装有主体组件301,主体组件301包括底座31、控制开关32、第二机器人33、激光打标机34、工作台35和旋转平台36;

第一机器人11安装于工作台35的上表面一侧,第二机器人33安装于工作台35的上表面另一侧,激光打标机34安装第二机器人33的手部,通过夹板13、限位杆21和硅胶垫15的配合可以对工件进行夹持,通过第一机器人11可以对工件的位置进行调整,通过第二机器人33可以带动激光打标机34在工件的表面进行打标。

在一个实施例中,旋转平台36安装于工作台35的上表面中部,旋转平台36位于第一机器人11和第二机器人33之间,通过旋转平台36可以用于放置工件。

在一个实施例中,控制开关32安装于工作台35的上表面,工作台35安装于底座31的上表面,控制开关32的电性输出端通过导线分别与第一机器人11、锁紧气缸17、第二机器人33、旋转平台36和激光打标机34的电性输入端电性连接,控制开关32的电性输入端与外界电源连接,用以为第一机器人11、锁紧气缸17、第二机器人33、旋转平台36和激光打标机34供电。

一种兼容性强的激光打标方法,包括以下步骤:

S1、将工件放置于旋转平台36的表面,通过第一机器人11带动U型座12,U型座12通过安装板16带动摄像头14对工件进行拍摄,对工件及打标位置进行识别定位;

S2、第一机器人11带动U型座12移动,使工件位于两个夹板13之间,然后两个锁紧气缸17推动两个夹板13靠近,两个夹板13带动限位杆21,限位杆21带动硅胶垫15对工件进行夹持;

S3、工件通过硅胶垫15给予限位杆21反向推力,限位杆21向远离工件的方向移动并拉动拉簧20;

S4、通过硅胶垫15可以避免工件被夹伤,此时通过第一机器人11可以对工件的位置进行调整,而通过第二机器人33可以带动激光打标机34在工件的表面进行打标。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。