一种准周期微纳结构的图案化制备方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于微纳制造领域,涉及一种准周期微纳结构的图案化制备方法。

背景技术

自然界的各种生物经过长时间的进化,每一种生物都拥有着近乎完美的结构与功能,能够适应复杂的生存环境。每一种生物都是一座天然的宝藏等待着研究者去发掘与利用。加利福尼亚大学的Marc AndréMeyers提出大多数生物的功能并不是由单独的材料特性所决定的,功能结构的特殊排布也起到了至关重要的作用。生物的功能型表界面一般是由准周期的微纳结构组装而成,人类要想将这些优秀的性能化为己用,就必须将这些具有特定功能的微纳结构制造出来,目前常规的仿生结构制造工艺有光刻、刻蚀、生物模板法、呼吸图法、面曝光3D打印以及激光加工等方法。光刻、刻蚀以及激光加工等方法加工成本高,工艺复杂而且很难进行曲面加工;生物模板法受限于生物模板的尺寸无法大批量规模化制造且只能复制较为简单的结构;呼吸图法成本低廉但是对制备环境湿度要求非常严格,而且只能成形蜂窝状二维结构,成形能力差且可控性差;面曝光3D打印工艺可以成形三维结构具有曲面造型能力,但是成型精度一般在数十微米,精度较低效率一般。这些制造层面的弊端限制了仿生结构在人类日常生活中的大范围应用。因而,探索一种成本低廉、工艺简单并且能够实现大面积图案化制造的准周期微纳结构的成形新工艺是推动仿生学研究成果早日造福人类的必由之路。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种准周期微纳结构的图案化制备方法,该方法能够实现大面积图案化制造的准周期微纳结构,且具有工艺简单、成本低的特点。

为达到上述目的,本发明所述的准周期微纳结构的图案化制备方法包括以下步骤:

1)在基底上制备光刻胶薄膜,再通过光刻工艺制作图案化光刻胶薄膜;

2)在经步骤1)处理后的基底上沉积带有图形化光刻胶的导电薄膜,然后去除光刻胶,得带有图形化导电薄膜;

3)在具有带有图形化导电薄膜的基底上沉积可溶性材料层,风干后,得可溶性材料薄膜;

4)将带有图形化导电薄膜接地或连接于与静电雾化电压相反的偏压,然后通过电雾化可溶性材料薄膜对应的溶剂,在可溶性材料薄膜的表面沉积微纳尺度液滴,由于带有图形化导电薄膜的存在,微纳尺度液滴在电场的作用下定向沉积于带有图形化导电薄膜的位置,并且在电场的作用下形成具有图案化准周期微纳结构的薄膜,其中,无带有图形化导电薄膜部分的液滴受到基底的排斥力被环状液滴回收装置回收蒸发,完成准周期微纳结构的图案化。

步骤1)中,在基底上采用旋涂或刮刀涂布的方式制备光刻胶薄膜。

步骤1)中的基底包括玻璃及聚合物衬底。

步骤2)中带有图形化光刻胶的导电薄膜的厚度为0.1~100微米。

步骤3)中,通过溶液制膜法在具有带有图形化导电薄膜的基底上沉积可溶性材料层。

所述溶液制膜法为旋涂、丝网印刷、喷涂、刮刀涂布、狭缝涂布、浸泡涂布及压印中的一种。

步骤3)中,可溶性材料薄膜的厚度为0.1~100微米。

所述可溶性材料薄膜的材质包括但不限于天然蛋白质、丝素蛋白、羧甲基纤维素、甲基纤维素、乙基纤维素及聚乙二醇。

步骤4)中,环状液滴回收装置的内径为5-500mm,外径为5-1000mm,并且电极的形状为方形、圆形或椭圆形。

步骤4)中,环状液滴回收装置的材质为导电材料。

本发明具有以下有益效果:

本发明所述的准周期微纳结构的图案化制备方法在具体操作时,通过电场调控的方式实现图案化准周期孔状微纳结构的制备,相比于传统的图案化孔状微纳结构制备工艺,工艺成本低廉并且能够大面积进行图案化制备。另外,需要说明的是,本发明通过电场调控的方式进行图案化准周期孔状结构的制备,可以通过对电场进行数字化控制,实现无掩模制备图案化孔状微纳结构,加快仿生学研究成果造福人类的进程。

附图说明

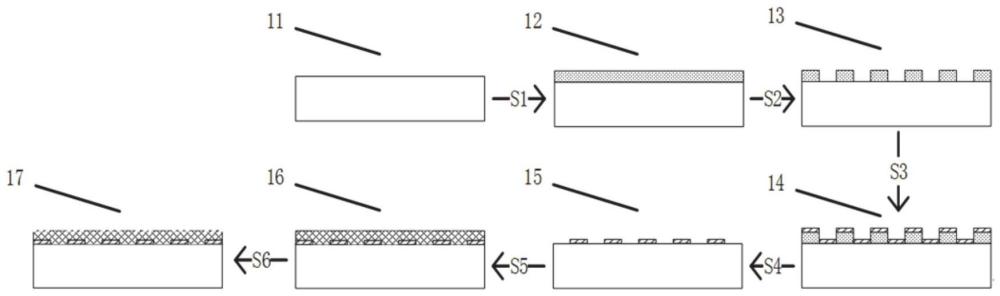

图1为本发明的流程图;

图2为实施例一种步骤7)的工艺流程图;

图3为本发明的结构图;

图4为本发明的实物图。

其中,11为基底、12为光刻胶薄膜、13为图案化光刻胶薄膜、14为带有图形化光刻胶的导电薄膜、15为带有图形化导电薄膜、16为可溶性材料薄膜、17为具有图案化准周期微纳结构的薄膜。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

实施例一

参考图1,本发明所述的准周期微纳结构的图案化制备方法包括以下步骤:

1)在基底11上采用旋涂或刮刀涂布的方式制备光刻胶薄膜12,再通过光刻工艺制作图案化光刻胶薄膜13;

2)对经步骤1)处理后的基底11上沉积带有图形化光刻胶的导电薄膜14,然后去除光刻胶,得带有图形化导电薄膜15;

3)通过溶液制膜法在具有带有图形化导电薄膜15的基底11上沉积可溶性材料层,风干后,得可溶性材料薄膜16;

4)将带有图形化导电薄膜15接地或连接于与静电雾化电压相反的偏压,然后通过电雾化可溶性材料薄膜16对应的溶剂,在可溶性材料薄膜16的表面沉积微纳尺度液滴,由于带有图形化导电薄膜15的存在,微纳尺度液滴在电场的作用下定向沉积于带有图形化导电薄膜15的位置,并且在电场的作用下形成具有图案化准周期微纳结构的薄膜17,无带有图形化导电薄膜15部分的液滴受到基底11的排斥力被环状液滴回收装置回收蒸发,完成准周期微纳结构的图案化。

步骤1)中的基底11包括玻璃及聚合物衬底,所述基底11为由玻璃和聚二甲(基)硅氧烷、聚碳酸酯、聚酰亚胺、聚对苯二甲酸乙二酯中的一种或多种制备成的单层或多层衬底。

步骤2)中带有图形化光刻胶的导电薄膜14的厚度为0.1~100微米;

步骤3)中,可溶性材料薄膜16的厚度为0.1~100微米;所述可溶性材料薄膜16的材质包括但不限于天然蛋白质、丝素蛋白、羧甲基纤维素、甲基纤维素、乙基纤维素及聚乙二醇。

步骤3)中的溶液制膜法为旋涂、丝网印刷、喷涂、刮刀涂布、狭缝涂布、浸泡涂布及压印中的一种。

步骤4)中,环状液滴回收装置的内径为5-500mm,外径为5-1000mm,并且电极的形状为方形、圆形或椭圆形。

步骤4)中,环状液滴回收装置的材质为导电材料,所述导电材料包括但不限于金属、导电金属氧化物等。

实施例一

本实施例的具体过程为:

1)选择柔性或刚性衬底,例如,聚对苯二甲酸乙二醇酯(PET)、聚酰亚胺(PI)或聚偏二氟乙烯(PVDF)等介电聚合物或者玻璃、硅片等无机介电材料,本实施例采用厚度为1.1mm的石英玻璃,将衬底再依次使用乙醇及去离子水超声清洗10min,然后利用红外线灯烤干,得基底11;

2)使用刮刀涂布机在基底11上制备光刻胶薄膜12,刮刀与基底11的距离为50μm,刮涂速度为15mm/min,所采用光刻胶为AZ4620,刮涂完成后,将样品置于90℃-100℃的加热台上进行5min的前烘,从而在基底11上得到光刻胶薄膜12;

3)将步骤2)得到的基底11与留有预期图案的掩模板贴紧来进行掩模光刻,再置于紫外灯下曝光25s-35s,然后将曝光后的样品置于0.5wt%的NaOH溶液中进行显影,去掉多余的光刻胶,然后使用去离子水冲洗,并将基底11置于90℃-100℃的加热台上加热5min,得图案化光刻胶薄膜13;

4)将步骤3)得到的基底11置于热蒸发镀膜机中,蒸镀100nm厚的银薄膜,蒸镀速率为0.1nm/s,得带有图形化光刻胶的导电薄膜14;

5)将步骤4)得到的样品置于乙醇中浸泡去胶,将光刻胶洗掉,然后使用去离子水冲洗,再使用氮气吹干,得带有图形化导电薄膜15;

6)使用刮刀涂布机在步骤5)得到的基底11上均匀刮涂一层蚕丝蛋白,得厚度为0.1-10000微米的蚕丝蛋白膜,将蚕丝蛋白膜作为可溶性材料薄膜16;

7)如图2所示,将步骤6)得到的样片上的带有图形化导电薄膜15接地,然后通过电雾化可溶性材料薄膜16对应的溶剂在所述可溶性材料薄膜16表面沉积微纳尺度液滴,由于带有图形化导电薄膜15的存在,微纳尺度液滴在电场的作用下定向沉积于具有图案化导电层的位置,并且在电场的作用下形成具有图案化准周期微纳结构的薄膜17,平面示意图如图3所示及图4。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。