一种高球形度超高镍三元前驱体及其制备方法和应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于三元前驱体技术领域,具体涉及一种高球形度超高镍三元前驱体及其制备方法和应用。

背景技术

随着锂离子电池在3C设备和新能源汽车领域的份额日趋增长,对锂离子动力电池及三元动力电池前驱体的生产技术也提出了更高的要求。三元材料镍钴锰酸锂通过结合镍、钴、锰金属元素,将其容量高、循环性能好、安全性能高等优点融为一体,目前三元材料在锂电池市场已经成为主流电池材料之一。锂离子电池能量密度的高低主要取决于正极材料放电比容量的大小,所以提高正极材料的放电比容量是提升能量密度的关键,当前电动乘车动力电池所用电极材料主要为镍钴锰酸锂三元材料,三元材料的循环性能不仅与其组成结构相关,也与三元前驱体的形貌存在一定关联。球形度是评价前驱体的一个关键维度,高球形度可以提高正极材料的振实密度、倍率性能、循环性能等。反应搅拌强度是改善大颗粒前驱体(D50:10-20μm)球形度的有效手段,但往往高球形度和小颗粒、裂球难以同时兼顾:搅拌强度过低,颗粒容易团聚,球形度差;搅拌强度过高,合成过程中粒径生长速度慢,反应时间长固含量高,容易产生小颗粒和裂球。

发明内容

针对现有技术存在的问题,本发明提供了一种高球形度超高镍三元前驱体及其制备方法和应用,通过调控不同的搅拌转速和固含量,得到了球形度好、且无裂球和小颗粒的三元前驱体氧化物。本发明具体包括以下内容:

一种高球形度超高镍三元前驱体的制备方法,在共沉淀反应期间,调控搅拌转速随共沉淀反应时间的增加而梯次下降,反应时间每增加10-20h(例如10h、12h、14h、16h、18h、20h等),控制搅拌转速下降5-20%(例如5%、8%、10%、12%、14%、16%、18%、20%等);同时,当产物颗粒D50达到7-9μm(例如7μm、7.2μm、7.5μm、7.8μm、8μm、8.5μm、8.8μm、9μm等)时反应开始溢流,当产物颗粒D50达到11-13μm(例如11μm、11.5μm、12μm、12.2μm、12.4μm、12.6μm、12.8μm等)时关闭溢流重新浓密,当产物颗粒的粒径达到15-20μm(例如15μm、16μm、17μm、18μm、19μm、20μm等)时停止加料,得到产物体系。

优选的,所述高球形度超高镍三元前驱体的制备方法包括以下步骤:

(1)配液:配制三元液、液碱溶液、氨水溶液和底液;

(2)反应:向底液中加入三元液、液碱溶液、氨水溶液,边搅拌边进行共沉淀反应;

(3)颗粒生长:在共沉淀反应期间,调控搅拌转速随共沉淀反应时间的增加而梯次下降,反应时间每增加10-20h(例如10h、12h、14h、16h、18h、20h等),控制搅拌转速下降5-20%(例如5%、8%、10%、12%、14%、16%、18%、20%等);同时,当产物颗粒D50达到7-9μm(例如7μm、7.2μm、7.5μm、7.8μm、8μm、8.5μm、8.8μm、9μm等)时反应开始溢流,当产物颗粒D50达到11-13μm(例如11μm、11.5μm、12μm、12.2μm、12.4μm、12.6μm、12.8μm等)时关闭溢流重新浓密,当产物颗粒的粒径达到15-20μm(例如15μm、16μm、17μm、18μm、19μm、20μm等)时停止加料,得到产物体系;

(4)后处理:将产物体系进行后处理后,得到高球形度超高镍三元前驱体产品。

优选的,所述三元液中镍盐、钴盐、锰盐的总浓度为80-120g/L(例如90g/L、95g/L、100g/L、105g/L、110g/L、115g/L等),镍、钴、锰三种元素的摩尔比为(90-98):(1-5):(1-5),例如90:5:5、92:4:4、95:2.5:2.5、96:2:2等。

优选的,所述液碱溶液的浓度为25%-35%(例如26%、28%、30%、32%、34%等);所述氨水溶液的浓度为15%-20%(例如16%、17%、18%、19%等)。

优选的,所述底液中包括体积比为(4-6):(0.2-0.4):(0.01-0.03)的纯水、浓度为25%-35%的液碱溶液、以及浓度为15%-20%的氨水溶液;所述底液中氨浓度为8-10g/L(例如8g/L、8.5g/L、9g/L、9.5g/L、10g/L等)、pH为10.5-12(例如11、11.2、11.6、11.8、12等)。

优选的,所述共沉淀反应的反应温度为40-60℃(例如40℃、45℃、50℃、55℃、60℃等),搅拌转速为250-400rpm(例如260rpm、280rpm、300rpm、320rpm、340rpm、360rpm、380rpm等)。

优选的,所述步骤(2)镍钴锰三元液、液碱溶液和氨水溶液加入时的流量比为(30-50):(10-20):(3-7),例如30:10:3、35:15:4、40:18:5、45:12:6等。

优选的,所述步骤(3)控制得到的产物体系的固含量为200-400g/L,例如200g/L、220g/L、250g/L、280g/L、300g/L、320g/L、350g/L、380g/L、400g/L等。

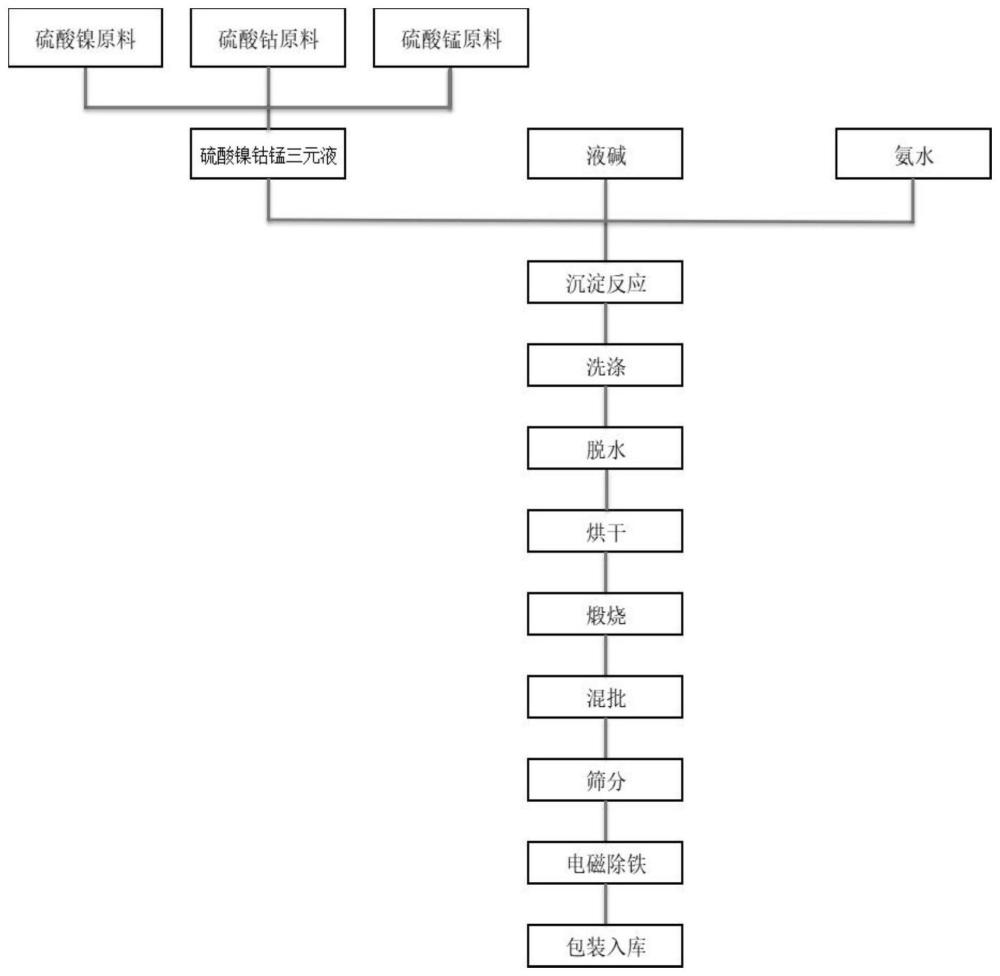

优选的,所述步骤(4)后处理依次包括陈化、洗涤、脱水、烘干、煅烧、混批、筛分、除铁。

一种采用本发明公开的高球形度超高镍三元前驱体的制备方法制备得到的高球形度超高镍三元前驱体。

一种本发明公开的高球形度超高镍三元前驱体在锂离子电池中的应用。

本发明的有益效果:

(1)本发明公开的方法创新性地在共沉淀反应期间,调控搅拌转速随共沉淀反应时间的增加而梯次下降,反应时间每增加10-20h,控制搅拌转速下降5-20%,通过对搅拌转速的精确调控,在提高了产物颗粒球形度的同时,还能够有效避免小颗粒和裂球的产生。

(2)本发明公开的方法在精确控制搅拌转速的同时,还限定了:当产物颗粒D50达到7-9μm时反应开始溢流,当产物颗粒D50达到11-13μm时关闭溢流重新浓密,当产物颗粒的粒径达到15-20μm时停止加料,得到产物体系。并且优选的,控制所得得产物体系得固含量为200-400g/L。进一步提升了产物颗粒得球形度,最终制备得到无裂球和小颗粒的高球形度超高镍三元前驱体。进而提升了后续正极材料烧结的均匀性,由此制作而成的电池具有更好的电化学性能。

附图说明

图1为本发明公开的方法的工艺流程示意图;

图2为本发明制备的高球形度超高镍三元前驱体的SEM图。

具体实施方式

下面结合附图1-2和具体实施方式对本发明进行详细说明。下面所示的实施例不对权利要求所记载的发明内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的发明的解决方案所必需的。

实施例1

参考附图1,一种高球形度超高镍三元前驱体的制备方法,包括以下步骤:

(1)分别配制浓度80g/L、镍钴锰摩尔百分比为90:5:5的三元液,质量分数为30%的液碱溶液,质量分数为16%的氨水溶液;

(2)向8m

(3)通过计量泵分别将配制好的镍钴锰三元液、液碱和氨水溶液以400L/h、148L/h、50L/h的流量同时泵入反应釜,初始搅拌转速280rpm,温度45℃,颗粒成核并逐渐长大,反应时间每增加20小时,搅拌转速下降20rpm,同时当D50为8-9μm反应开始溢流,11μm时关闭溢流重新浓密;

(4)当颗粒D50达到20.0μm时,停止进料,将物料排入陈化槽;

(5)物料经过洗涤除杂、脱水、烘干、煅烧、混批、筛分、电磁除铁后包装成成品。

实施例2

一种高球形度超高镍三元前驱体的制备方法,包括以下步骤:

(1)分别配制浓度100g/L、镍钴锰摩尔百分比为95:4:1的三元液,质量分数32%的液碱溶液,质量分数18%的氨水溶液;

(2)向8m

(3)通过计量泵分别将配制好的镍钴锰三元液、液碱和氨水溶液以300L/h、112L/h、32L/h的流量同时泵入反应釜,搅拌速率330rpm,温度55℃,颗粒成核并长大,反应时间每增加16小时,搅拌转速下降30rpm,同时当D50为7-8μm反应开始溢流,12μm时关闭溢流重新浓密;

(4)当颗粒D50达到18μm时,停止进料,将物料排入陈化槽;

(5)物料经过洗涤除杂、脱水、烘干、煅烧、混批、筛分、电磁除铁后包装成成品。

实施例3

一种高球形度超高镍三元前驱体的制备方法,包括以下步骤:

(1)分别配制浓度120g/L、镍钴锰摩尔百分比为98:1:1的三元液,质量分数28%的液碱溶液,质量分数17%的氨水溶液;

(2)向8m

(3)通过计量泵分别将配制好的镍钴锰三元液、液碱和氨水溶液以500L/h、188L/h、65L/h的流量同时泵入反应釜,搅拌速率380rpm,温度60℃,颗粒成核并长大,反应时间每增加12小时,搅拌转速下降40rpm,同时当D50为7-8μm反应开始溢流,13μm时关闭溢流重新浓密;

(4)当颗粒D50达到15μm时,停止进料,将物料排入陈化槽;

(5)物料经过洗涤除杂、脱水、烘干、煅烧、混批、筛分、电磁除铁后包装成成品。

实施例4

一种高球形度超高镍三元前驱体的制备方法,包括以下步骤:

(1)分别配制浓度90g/L、镍钴锰摩尔百分比为92:3:5的三元液,质量分数为25%的液碱溶液,质量分数为15%的氨水溶液;

(2)向8m

(3)通过计量泵分别将配制好的镍钴锰三元液、液碱和氨水溶液以350L/h、130L/h、50L/h的流量同时泵入反应釜,初始搅拌转速280rpm,温度40℃,颗粒成核并逐渐长大,反应时间每增加18小时,搅拌转速下降50rpm,同时当D50为7-9μm反应开始溢流,11μm时关闭溢流重新浓密;

(4)当颗粒D50达到16.0μm时,停止进料,将物料排入陈化槽;

(5)物料经过洗涤除杂、脱水、烘干、煅烧、混批、筛分、电磁除铁后包装成成品。

实施例5

一种高球形度超高镍三元前驱体的制备方法,包括以下步骤:

(1)分别配制浓度110g/L、镍钴锰摩尔百分比为97:2:1的三元液,质量分数为35%的液碱溶液,质量分数为20%的氨水溶液;

(2)向8m

(3)通过计量泵分别将配制好的镍钴锰三元液、液碱和氨水溶液以450L/h、200/h、70L/h的流量同时泵入反应釜,初始搅拌转速400rpm,温度48℃,颗粒成核并逐渐长大,反应时间每增加10小时,搅拌转速下降35rpm,同时当D50为4.5-8.5μm反应开始溢流,12μm时关闭溢流重新浓密;

(4)当颗粒D50达到17.0μm时,停止进料,将物料排入陈化槽;

(5)物料经过洗涤除杂、脱水、烘干、煅烧、混批、筛分、电磁除铁后包装成成品。

采用SEM观察本发明制备得到的三元前驱体,SEM图如图2所示。从图中可以看出,采用本发明公开的方法制备得到的三元前驱体的球形度非常好,而且颗粒均匀,无微粉和裂球的产生。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。