MEMS器件的制造方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及微机电系统制造技术领域,尤其涉及一种MEMS器件的制造方法。

背景技术

MEMS(Micro Electro Mechanical Systems,微机电系统)器件(如麦克风、扬声器、加速度计、陀螺仪、微镜等)在加工制造过程中通常采用薄膜空腔结构,很多MEMS薄膜空腔结构在形成过程中都会用到释放工艺。释放工艺指的是,在衬底上形成有依次层叠的牺牲层、结构性薄膜层和金属层后,从衬底背面将衬底刻蚀出一个个的释放孔,然后采用腐蚀液体把牺牲层的材料腐蚀掉,以将结构性薄膜释放出来,在结构性薄膜层和衬底之间形成空腔结构的技术。但是在释放工艺过程中,由于刻蚀衬底的时候会残留一些电荷,导致在释放过程中,金属层、结构性薄膜层以及腐蚀液体会形成原电池结构,造成结构性薄膜层的腐蚀(即电化学腐蚀)。而结构性薄膜层的腐蚀,尤其是与金属层连接处的结构性薄膜的腐蚀,会造成产品的电连接不良、可靠性不通过等问题。因此减少MEMS释放过程中电化学腐蚀非常的重要和迫切。

相关技术中为了减缓电化学腐蚀效应,会减少牺牲层的释放时间(即减少腐蚀液体腐蚀牺牲层材料的时间)。减少牺牲层的释放时间可以使得相同条件下的电化学腐蚀情况变轻。但是会导致部分牺牲层材料不能去除干净,从而使得结构材料不能完全释放,成为独立自由结构薄膜,进而影响MEMS器件的性能。

发明内容

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种MEMS器件的制造方法,既能保证结构薄膜层能够完全释放,又能保证与金属层接触处的结构薄膜层能不受损伤,提升产品的良率和可靠性。

本发明提供了一种MEMS器件的制造方法,所述制造方法包括:

提供一半导体晶片,所述半导体晶片包括衬底、以及依次层叠在所述衬底上的牺牲层、结构薄膜层和金属层,所述衬底上具有沿层叠方向贯穿所述衬底的通孔;

在所述半导体晶片上形成包覆所述金属层的抗腐蚀绝缘层;

将所述半导体晶片浸没到腐蚀溶液中,以去除所述牺牲层,在所述衬底和所述结构薄膜层之间形成空腔;

去除所述抗腐蚀绝缘层。

可选的,所述在所述半导体晶片上形成包覆所述金属层的抗腐蚀绝缘层,包括:

采用旋涂或者喷涂的方法在所述金属层的表面和各侧壁涂覆所述抗腐蚀绝缘层。

可选的,所述抗腐蚀绝缘层为光刻胶层或者聚酰亚胺层。

可选的,所述去除所述抗腐蚀绝缘层,包括:

将所述半导体晶片浸没到抗腐蚀绝缘层去除溶液中,去除所述抗腐蚀绝缘层;

其中,所述抗腐蚀绝缘层溶液为N-甲基吡咯烷酮、四甲基氢氧化铵或者光阻去除剂。

可选的,所述腐蚀溶液为氢氟酸或者缓冲氧化物刻蚀液。

可选的,所述提供一半导体晶片包括:

提供一衬底,所述衬底具有相对的第一表面和第二表面;

在所述第一表面形成所述牺牲层;

在所述第一表面形成覆盖所述牺牲层的所述结构薄膜层;

在所述结构薄膜层上形成所述金属层;

从所述衬底的第二表面对所述衬底进行刻蚀,以在所述衬底上形成所述通孔,所述通孔贯穿所述第一表面和所述第二表面且所述牺牲层位于所述通孔上方。

可选的,所述牺牲层为非掺杂氧化硅层、或者掺杂磷或者硼的氧化硅层。

可选的,所述结构性薄膜层为多晶硅或者单晶硅层。

可选的,所述在所述结构薄膜层上形成所述金属层,包括:

在所述结构薄膜层上沉积一层金属材料层;

对所述金属材料层进行图案化处理,形成所述金属层。

可选的,所述抗腐蚀绝缘层的厚度为0.5~20um。

本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

本发明实施例提供的一种MEMS器件的制造方法,该制造方法在去除牺牲层前,先在金属层外包覆一层抗腐蚀绝缘层。一方面,当后续将半导体晶片浸没到腐蚀溶液中去除牺牲层时,抗腐蚀绝缘层可以抵抗住腐蚀溶液的腐蚀。无需减少牺牲层的释放时间,保证了结构薄膜层能够完全释放。另一方面,抗腐蚀绝缘层还可以起到绝缘作用,阻止电化学腐蚀回路的产生,从根本上阻断电化学腐蚀,提高了MEMS器件的产品良率和可靠性。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。

在附图中:

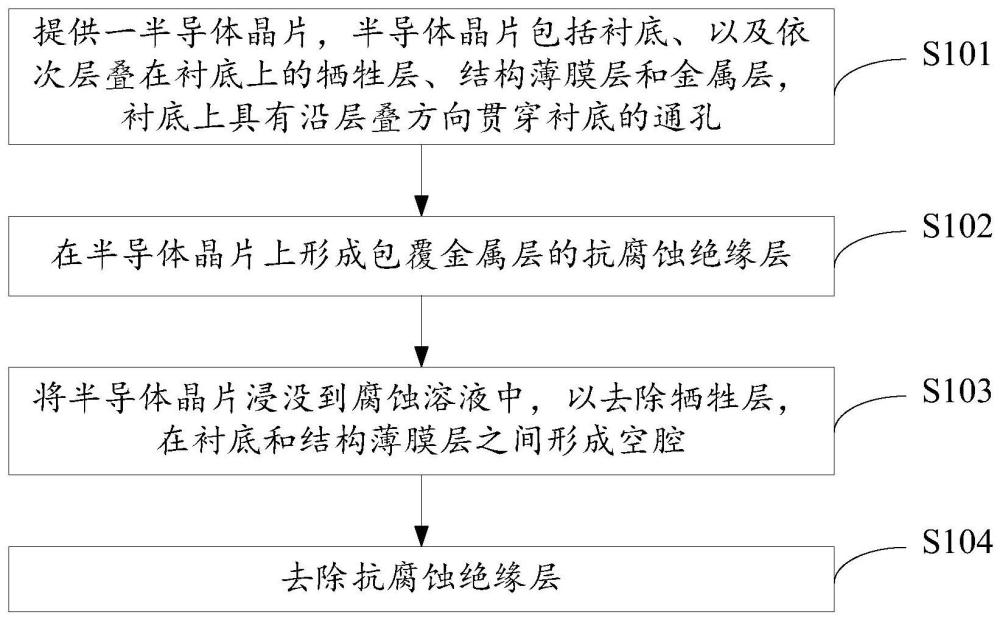

图1是本发明实施例提供的一种MEMS器件的制造方法流程图;

图2是对本发明实施例提供的另一种MEMS器件的制造方法流程图

图3是执行步骤S205后的MEMS器件的部分结构示意图;

图4是执行步骤S206后的MEMS器件的部分结构示意图;

图5是执行步骤S207后的MEMS器件的结构示意图;

图6是执行步骤S208后的MEMS器件的结构示意图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。

在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。在本公开的上下文中,相似或者相同的部件可能会用相同或者相似的标号来表示。

为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行详细说明,应当理解本公开内容实施例以及实施例中的具体特征是对本申请技术方案的详细的说明,而不是对本申请技术方案的限定,在不冲突的情况下,本申请实施例以及实施例中的技术特征可以相互组合。

在对本发明实施例提供的MEMS器件的制造方法进行详细介绍之前,先对需要释放牺牲层的MEMS器件的电化学腐蚀效应进行简单分析。

由于电化学腐蚀是指金属或半导体材料在电解质溶液中受到的腐蚀,也是指由于形成了原电池而发生电化学作用引起的腐蚀。要形成电化学腐蚀必须要形成腐蚀回路,即腐蚀液体→结构性薄膜+金属→腐蚀液体。由于结构性薄膜层与金属层之间形成有电位差,因此结构性薄膜层的腐蚀,尤其是与金属层连接处的结构性薄膜的腐蚀会更严重,从而造成产品的电连接不良、可靠性不通过等问题。

但是,如果将金属上的图形用不易被腐蚀液体腐蚀,不导电且容易去除的材料覆盖,则能阻止电化学回路的产生,也就从根本上阻断了电化学腐蚀,保护了器件的金属和结构性薄膜接触地方。基于此发明构思,本发明实施例提供了一种MEMS器件的制造方法。

图1是本发明实施例提供的一种MEMS器件的制造方法流程图,如图1所示,该制造方法包括:

步骤S101、提供一半导体晶片,半导体晶片包括衬底、以及依次层叠在衬底上的牺牲层、结构薄膜层和金属层,衬底上具有沿层叠方向贯穿衬底的通孔。

步骤S102、在半导体晶片上形成包覆金属层的抗腐蚀绝缘层。

步骤S103、将半导体晶片浸没到腐蚀溶液中,以去除牺牲层,在衬底和结构薄膜层之间形成空腔。

在本实施例中,利用不同材料在同一种腐蚀溶液中腐蚀速率的差异,选择性地将衬底与结构薄膜层之间的材料(即牺牲层材料)刻蚀去掉,进行结构的释放,使得结构薄膜层部分悬空,以在衬底和结构薄膜层之间形成空腔。

步骤S104、去除抗腐蚀绝缘层。

该制造方法在去除牺牲层前,先在金属层外包覆一层抗腐蚀绝缘层。一方面,当后续将半导体晶片浸没到腐蚀溶液中去除牺牲层时,抗腐蚀绝缘层可以抵抗住腐蚀溶液的腐蚀。无需减少牺牲层的释放时间,保证了结构薄膜层能够完全释放。另一方面,抗腐蚀绝缘层还可以起到绝缘作用,阻止电化学腐蚀回路的产生,从根本上阻断电化学腐蚀,提高了MEMS器件的产品良率和可靠性。

图2是对本发明实施例提供的另一种MEMS器件的制造方法流程图,如图2所示,作为对上述实施例的进一步解释,该制造方法包括:

步骤S201、提供一衬底,衬底具有相对的第一表面和第二表面。

可选的,衬底为例如硅、蓝宝石、砷化镓、氮化镓、碳化硅、石英、玻璃等衬底材料。在本发明实施例中,衬底可以为硅片。

示例性地,在执行步骤S202之前,可以采用标准的RCA清洗工艺对硅片进行清洗。

步骤S202、在第一表面形成牺牲层。

可选的,牺牲层为非掺杂氧化硅层、或者掺杂磷或者硼的氧化硅层。

示例性地,可以采用等离子体气相沉积法形成牺牲层。

步骤S203、在第一表面形成覆盖牺牲层的结构薄膜层。

可选的,结构性薄膜层为多晶硅或者单晶硅层。

在本实施例中,可以采用等离子体气相沉积、外延或者低压气相沉积等方法在第一表面形成覆盖牺牲层的结构薄膜层。

步骤S204、在结构薄膜层上形成金属层。

可选的,步骤S204包括:

在结构薄膜层上沉积一层金属材料层;

对金属材料层进行图案化处理,形成金属层。

在本实施例中,金属层可以为例如金、铂等金属材料。

步骤S205、从衬底的第二表面对衬底进行刻蚀,以在衬底上形成通孔,通孔贯穿第一表面和第二表面且牺牲层位于通孔上方。

示例性的,可以采用干法或湿法刻蚀的方法,在衬底上形成通孔。

图3是执行步骤S205后的MEMS器件的部分结构示意图,如图3所示,此时形成有一半导体晶片30,该半导体晶片30包括衬底31、以及依次层叠在衬底31上的牺牲层32、结构薄膜层33和金属层34,衬底31上具有沿层叠方向贯穿衬底31的通孔31a。

需要说明的是,图3仅示意性的示出了部分图案化金属层34,实际金属层34还包括其他未示出结构。

步骤S206、在半导体晶片上形成包覆金属层的抗腐蚀绝缘层。

可选的,抗腐蚀绝缘层为光刻胶层或者聚酰亚胺层,具有较好的抗腐蚀性,且不导电,能够起到绝缘效果。由于本实施例中金属层为图案化结构,而光刻胶层或者聚酰亚胺层可以图形化,便于形成覆盖在图案化金属层上。

可选的,抗腐蚀绝缘层的厚度为0.5~20um。若抗腐蚀绝缘层的厚度过薄,则无法起到较好的绝缘抗腐蚀效果;若抗腐蚀绝缘层的厚度过厚,则后续不容易去除,造成金属层上有抗腐蚀绝缘层残留,影响金属层打线连接。

图4是执行步骤S206后的MEMS器件的部分结构示意图,如图4所示,此时半导体晶片30上形成有包覆金属层34的抗腐蚀绝缘层35。

在本实施例中,抗腐蚀绝缘层覆盖金属层的表面和侧壁。

步骤S207、将半导体晶片浸没到腐蚀溶液中,以去除牺牲层,在衬底和结构薄膜层之间形成空腔。

在本实施例中,腐蚀溶液为氢氟酸或者缓冲氧化物刻蚀液。通过利用不同材料在同一种腐蚀溶液中腐蚀速率的差异,选择性地将衬底与结构薄膜层之间的材料(即牺牲层材料)刻蚀去掉,进行结构的释放,使得结构薄膜层部分悬空,以在衬底和结构薄膜层之间形成空腔。

图5是执行步骤S207后的MEMS器件的结构示意图,如图5所示,此时半导体晶片30中的牺牲层32被去除释放,在衬底31和结构薄膜层33之间形成有空腔S。

步骤S208、去除抗腐蚀绝缘层。

可选的,步骤S208包括:

将半导体晶片浸没到抗腐蚀绝缘层去除溶液中,去除抗腐蚀绝缘层。

其中,抗腐蚀绝缘层溶液为N-甲基吡咯烷酮、四甲基氢氧化铵或者光阻去除剂。通过利用不同材料在同一种溶液中腐蚀速率的差异,选择性地将抗腐蚀绝缘层去除,且不会对结构薄膜层和金属层有影响。

图6是执行步骤S208后的MEMS器件的结构示意图,如图6所示,此时金属层34上的抗腐蚀绝缘层35被去除。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

本发明实施例提供的一种MEMS器件的制造方法,该制造方法在去除牺牲层前,先在金属层外包覆一层抗腐蚀绝缘层。一方面,当后续将半导体晶片浸没到腐蚀溶液中去除牺牲层时,抗腐蚀绝缘层可以抵抗住腐蚀溶液的腐蚀。无需减少牺牲层的释放时间,保证了结构薄膜层能够完全释放。另一方面,抗腐蚀绝缘层还可以起到绝缘作用,阻止电化学腐蚀回路的产生,从根本上阻断电化学腐蚀,提高了MEMS器件的产品良率和可靠性。

在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

类似地,应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

应该注意的是上述实施例对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的单词“一”或“一个”不排除存在多个这样的部件。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。