导电性材料、成型品以及电子部件

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及一种导电性材料、成型品以及电子部件。

背景技术

近年来,金属与树脂的密合性的改善期望增加。例如,为了保护引线框架、汇流条模块等这样的金属制的电子部件免受冲击、温度、湿度等主要原因的影响,有时对该电子部件的表面实施用树脂固定的树脂成型、树脂密封、或模具成型等。这样的情况下,该电子部件的金属表面与树脂需要以优异的密合力密合,以便在使用中树脂不会剥离。特别是,对于面向车载而言,处于严酷的环境下的发动机室周围的电子化进步,因此,要求更进一步提高密合性。

作为谋求提高金属与树脂的密合性的公知技术,在专利文献1~3中,提出了为了提高树脂密封型半导体装置中的引线框架与模具树脂的密合性,使引线框架的镀敷表面粗化的技术。

此外,作为最近的公知技术,在专利文献4中,提出了为了谋求提高金属与树脂的密合性而着眼于比表面积和表层的氧化膜厚的技术。

现有技术文献

专利文献

专利文献1:日本特开平6-29439号公报

专利文献2:日本特开平10-27873号公报

专利文献3:日本特开2006-93559号公报

专利文献4:国际公开第2017/179447号

发明内容

发明所要解决的问题

以往,在高温高湿试验中要求例如通过JEDEC-LEVEL1等,近年来由于汽车的电子化等,要求在更加严酷的环境下,例如在热循环试验等中具有耐久性,处处可见在以往的技术中未必能说特性充分的状况。

本发明是为了解决上述的问题而完成的,提供一种即使在严酷的环境下也显现出优异的树脂密合性的导电性材料。

用于解决问题的方案

本发明人等进行了深入研究,结果发现,通过使成型树脂或用树脂密封的表面由金属构成并将该表面控制为规定的形态,能得到能解决该问题的导电性材料。

以如上见解为基础而完成的本发明在一个实施方式中为一种导电性材料,其为在表面成型树脂、或用树脂密封表面的导电性材料,所述表面由金属构成,满足下述(1)和(2)的条件。

(1)算术平均面粗糙度高度Sa为0.25~0.4μm;

(2)峰的顶点密度Spd每1mm

本发明的导电性材料在另一实施方式中,所述表面的最大面粗糙度高度Sz为3.5~6.5μm。

本发明的导电性材料在另一实施方式中,所述导电性材料包括基材和形成于所述基材上的镀层,所述表面为所述镀层。

本发明的导电性材料在另一实施方式中,所述基材由铜、铜合金、铝、铝合金、铁以及铁合金中的任一种构成。

本发明的导电性材料在另一实施方式中,所述镀层由一种以上的镀层构成。

本发明的导电性材料在另一实施方式中,所述镀层具有形成于所述基材上的第一镀层,所述第一镀层由铜、铜合金、镍以及镍合金中的任一种构成。

本发明的导电性材料在另一实施方式中,所述镀层具有形成于所述第一镀层上的第二镀层,所述第二镀层由钯、钯合金、金以及金合金中的任一种构成。

本发明的导电性材料在另一实施方式中,由所述一种以上的镀层构成的所述镀层的厚度的总和为1~7μm。

本发明的导电性材料在另一实施方式中,部分地具有满足所述(1)和(2)的条件的表面。

本发明在另一实施方式中为一种成型品,其具备在所述表面成型有树脂、或用树脂密封了所述表面的本发明的导电性材料。

本发明在另一实施方式中为一种电子部件,其具备本发明的导电性材料。

发明效果

根据本发明,能提供一种即使在严酷的环境下也显现出优异的树脂密合性的导电性材料。

附图说明

图1是表示实施方式1的导电性材料的构成的剖面示意图。

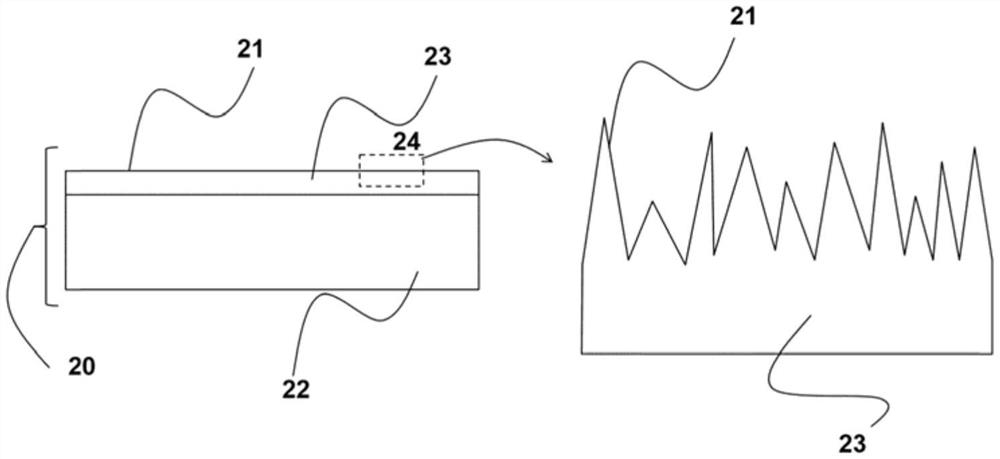

图2是表示实施方式2的导电性材料的构成的剖面示意图。

图3是表示实施方式3的导电性材料的构成的剖面示意图。

具体实施方式

<导电性材料>

本发明的实施方式的导电性材料为在表面成型树脂、或用树脂密封表面的导电性材料,其中,表面由金属构成,满足下述(1)和(2)的条件。

(1)算术平均面粗糙度高度Sa为0.25~0.4μm;

(2)峰的顶点密度Spd每1mm

以往,对于金属与树脂的密合性,虽然控制了金属的线粗糙度(Rz、Ra),但作为对在更严酷的环境下使用的电子部件中的与树脂的密合性进行控制的参数来说是不充分的。相对于此,详情在下文叙述,但在本发明中,作为面的粗糙度,引入国际标准化机构ISO25178-2:2012所规定的Sa、Spd,由此,与以往相比,变得能更良好地控制与树脂的密合性。

本发明的实施方式的导电性材料只要至少表面由金属构成即可,因此,详情在下文叙述,可以由一种金属材料形成,也可以分开形成基材和表面的金属层。

将本发明的实施方式的导电性材料的表面的算术平均面粗糙度高度Sa控制为0.25~0.4μm。若导电性材料的表面的Sa小于0.25μm,则因表面的粗化不足而锚固(anchor)效果会变得不充分,与树脂的密合性降低。若导电性材料的表面的Sa超过0.4μm,则导电性材料的表面的被粗化而产生的顶端部分变得易断裂。导电性材料的表面的Sa优选为0.27~0.38μm,更优选为0.3~0.35μm。

本发明的实施方式的导电性材料的金属表面与树脂密合时,树脂的热膨胀系数比金属大,因此需要通过金属锚固来抑制树脂的热膨胀。在本发明中,针对与该树脂的热膨胀系数之差的问题,将导电性材料的表面的峰的顶点密度Spd控制为每1mm

本发明的实施方式的导电性材料的表面的最大面粗糙度高度Sz(ISO25178-2:2012)优选为3.5~6.5μm。若导电性材料的表面的Sz小于3.5μm,则因表面的粗化不足而锚固效果会变得不充分,与树脂的密合性降低。若导电性材料的表面的Sz超过6.5μm,则树脂恐怕会变得不易进入导电性材料的表面的高低间的间隙。导电性材料的表面的Sa优选为3.7~6.0μm,更优选为4.5~5.0μm。

本发明的实施方式的导电性材料只要表面至少是金属即可,并不特别限定,但包括以下三种模式的形态(实施方式1~3)。

·与导电性材料的构成相关的实施方式1

图1是表示本发明的实施方式1的导电性材料10的构成的剖面示意图。导电性材料10具有由金属材料构成、满足上述(1)和(2)的条件的表面11。在右图示出了图1的虚线框12部分的放大图。需要说明的是,图1的右图是表示导电性材料10的粗化表面的一个例子的图,并不限定于这样的形状的粗化表面。根据这样的构成,构成导电性材料的材料为一种金属材料,因此制造效率或制造成本变得良好。作为导电性材料10的金属材料,例如可以由铜、铜合金、铝、铝合金、铁、铁合金、镍、镍合金、钯、钯合金、金以及金合金中的任一种构成。此外,在金属与树脂中,树脂的热膨胀系数大。这时,如果与树脂密合的金属(导电性材料10的金属材料)的导热系数高,则能高效地释放充于树脂的热。其结果是,能抑制树脂的热膨胀。从这样的观点考虑,与导电性材料10的金属材料的导热系数成比例的导电率优选为10%IACS以上。

就导电性材料10而言,准备规定的金属材料,对该金属材料的表面实施蚀刻处理、喷砂处理、或由具有凹凸面的轧制辊进行的转印处理,由此能形成满足上述(1)和(2)的条件的表面11。作为蚀刻处理,例如,可以使用MEC株式会社制的CZ8101(产品名)、三菱气体化学株式会社制的CPE900(产品名)以及MEC株式会社制的NR1870(产品名)等由各公司市售的蚀刻液来控制为规定的形状。需要说明的是,作为蚀刻方法,可以采用浸渍式、喷涂式、电解式等各种各样的方法。

·与导电性材料的构成相关的实施方式2

图2是表示本发明的实施方式2的导电性材料20的构成的剖面示意图。导电性材料20包括基材22和形成于基材22上的镀层23,满足上述(1)和(2)的条件的表面21为镀层23。在右图示出了图2的虚线框24部分的放大图。需要说明的是,图2的右图是表示导电性材料20的粗化表面的一个例子的图,并不限定于这样的形状的粗化表面。根据这样的构成,能通过镀层来控制满足上述(1)和(2)的条件的表面,能容易地控制该表面(表层,即镀层)的厚度。

基材22可以由树脂构成,也可以由铜、铜合金、铝、铝合金、铁以及铁合金中的任一种金属构成。此外,基材22也可以由与镀层23的金属相同种类的金属构成。镀层23也可以由铜、铜合金、镍以及镍合金中的任一种构成。此外,如果与树脂间接地密合的金属(导电性材料20的基材22)的导热系数高,则能高效地释放充于树脂的热。其结果是,能抑制树脂的热膨胀。从这样的观点考虑,与导电性材料20的基材22的导热系数成比例的导电率优选为10%IACS以上。

就导电性材料20而言,准备由规定的材料形成的基材22,在该基材22上以规定的镀敷条件形成镀层23。这时,通过控制镀浴(plating bath)的组成、镀敷温度、电流密度、镀敷厚度等镀敷条件,能形成满足上述(1)和(2)的条件的表面21。

·与导电性材料的构成相关的实施方式3

图3是表示本发明的实施方式3的导电性材料30的构成的剖面示意图。导电性材料30由基材32和两种镀层(第一镀层33、第二镀层34)构成。第一镀层33形成于基材32上,第二镀层34形成于第一镀层33上,满足上述(1)和(2)的条件的表面31为第二镀层34。在右图示出了图3的虚线框35部分的放大图。需要说明的是,图3的右图是表示导电性材料30的粗化表面的一个例子的图,并不限定于这样的形状的粗化表面。根据这样的构成,能通过镀层来控制满足上述(1)和(2)的条件的表面,能容易地控制该表面(表层,即镀层)的厚度。此外,能以良好的成本和效率制造多层的镀层。

基材32可以由树脂构成,也可以由铜、铜合金、铝、铝合金、铁以及铁合金中的任一种金属构成。此外,基材32也可以由与第一镀层33的金属相同种类的金属构成。第一镀层33可以由铜、铜合金、镍以及镍合金中的任一种构成。第二镀层可以由钯、钯合金、金以及金合金中的任一种构成。在导电性材料30例如为引线框架的情况下,通过这样将第二镀层的表面(导电性材料30的最表面)设为贵金属镀敷,能提高焊接性且实现低接触电阻。此外,如果与树脂间接地密合的金属(导电性材料30的基材32)的导热系数高,则能高效地释放充于树脂的热。其结果是,能抑制树脂的热膨胀。从这样的观点考虑,与导电性材料30的基材32的导热系数成比例的导电率优选为10%IACS以上。

就导电性材料30而言,准备由规定的材料形成的基材32,在该基材32上以规定的镀敷条件形成第一镀层33,接着形成第二镀层34。这时,通过控制镀浴的组成、镀敷温度、电流密度、镀敷厚度等镀敷条件,能形成满足上述(1)和(2)的条件的表面31。例如,通过控制镀浴的组成、镀敷温度、电流密度、镀敷厚度等镀敷条件来形成满足上述(1)和(2)的条件的第一镀层33,在这样的第一镀层33上形成薄的第二镀层34。由此,第二镀层34的表面轮廓变得与第一镀层33的表面轮廓大致一致。如此,也可以形成满足上述(1)和(2)的条件的表面31。

镀层可以如实施方式2或3那样由一层或两层形成,也可以由三层或四层以上形成。此外,实施方式1~3的导电性材料10、20、30的最表面只要满足上述(1)和(2)的条件,还可以进行利用磷酸酯系的处理液等的处理,赋予与镀敷的抗氧化剂相关的功能。此外根据需要,还可以赋予用于抑制由镀敷的针孔引起的腐蚀的封孔处理。

就本发明的实施方式的导电性材料而言,由一种以上的镀层构成的镀层的厚度的总和优选为1~7μm。若镀层的厚度的总和小于1μm,则无法充分地形成表面的粗化的形状,此外恐怕基材成分的扩散会变得容易进行。若镀层的厚度的总和超过7μm,则恐怕会变得在压制加工时、弯曲加工时在导电性材料的镀层容易产生裂纹。

本发明的实施方式的导电性材料也可以部分地具有满足上述(1)和(2)的条件的表面。相对于导电性材料的表面整体满足上述(1)和(2)的条件的情况,通过部分地设有该表面,对于不需要树脂的密合的部分能容易地去除树脂。作为一个例子,通过部分地设有该表面,能容易地去除从目标部位泄漏的树脂(飞边)。此外,具有满足上述(1)和(2)的条件那样的粗化形状的表面具有引线接合性恶化的特性,因此,通过部分地设置该表面,能抑制引线接合性的恶化。该部分地设置的表面可以是条纹状,也可以是点状,还可以是环状等。

<导电性材料的用途>

本发明的实施方式的导电性材料的用途不特别限定,可以用作需要与树脂的良好的密合性的电子部件的材料,特别是为了免受冲击、温度、湿度等主要原因的影响,可以用作对表面实施用树脂固定的树脂成型、树脂密封、或模具成型等的电子部件的材料。作为该电子部件,例如可列举出:引线框架、汇流条模块等金属制的电子部件。本发明的实施方式的导电性材料作为在这样的表面实施了树脂成型、树脂密封或模具成型的成型品,导电性材料的表面与树脂的密合性非常良好,因此,例如即使在用作面向车载的发动机室周围的严酷的环境下使用的电子部件的材料的情况下,也能期待良好的耐久性。

[实施例]以下,一起示出本发明的实施例和比较例,这些是为了更良好地理解本发明而提供的例子,并不意图限定本发明。

<导电性材料的制作>

作为实施例1~14、17~21、以往例1、比较例1~2,如表1所示在基材的表面形成了表层镀敷。此外,作为实施例15~16、以往例2,如表1所示在基材表面形成底层镀敷和表层镀敷,制作出导电性材料的试验片。各基材的面积设为50mm×50mm,板厚设为0.4mm。需要说明的是,表1所示的基材的种类为以下。

C11000:99.9%Cu

C10200:99.9%Cu

C19400:Cu-2.2%Fe-0.15%Zn-0.03%P

C70250:Cu-3%Ni-0.65%Si-0.15%Mg

A5052:Al-2.5%Mg-0.4%Fe-0.25%Si-0.25%Cr-0.1%Cu-0.1%Mn-0.1%Zn

42合金:Fe-42%Ni

作为进行各镀敷之前的预处理条件,对于A5052以外的各基材,在氢氧化钠为50g/L的碱脱脂浴中以5A/dm

此外对于A5052,在所述的碱脱脂浴中以5A/dm

各镀敷处理在电镀中,通过调整镀浴的组成、镀敷液的温度、电流密度以及镀敷时间来进行。将实施例1~5中分别使用的电镀条件示于表2。镀浴成分为Ni金属成分130g/L、硼酸25g/L且pH3.3。在此,Ni金属成分由作为Ni盐的氨基磺酸镍四水合物和氯化镍构成。更具体而言,氨基磺酸镍四水合物:Ni(NH

实施例6~14和17~20、以往例1、比较例1~2的表层镀敷、以及实施例15~16的底层镀敷和表层镀敷基于上述实施例1~5在表2中使用的镀敷条件,分别调整镀浴的组成、镀敷液的温度、电流密度和镀敷时间以及搅拌的程度,由此形成。这时,为了使导电性材料的试验片的表面的Sa、Spd、Sz成为所期望的数值,参考了上述实施例1~5在表2中使用的镀敷条件和后述的评价结果。此外,各镀敷条件的调整基于以下的见解进行。

膜厚:若膜厚增加,则晶粒优先在膜厚方向上生长(与水平方向相比,向膜厚方向的生长速度快),因此Sa、Sz变大。另一方面,对于Spd,相邻的晶体变得容易合体,因此在5μm左右取极大值,在5μm以上的膜厚有降低的倾向。

镀敷液种类:通过使镀敷液中的氯元素浓度,即氯化镍浓度变大,晶体容易变尖,此外表面的凹凸变大,因此Sa、Sz、Spd分别增大。

镀敷液温度:若镀浴的液温高,则晶体各向同性地生长,晶粒容易变大,因此Sa、Sz、Spd分别增加。另一方面,若镀浴的液温超过60℃,则晶粒粗大化进行,在55℃附近取极大值,之后就会降低。

电流密度:若电流密度变高,则核生成数量变多,因此,分为膜厚薄的情况和厚的情况来考虑。大概在3μm左右存在差异,如果膜厚为3μm以下,则当电流密度高时,Sa、Sz有微细析出成为优先而变小的倾向,Spd有因各产生数量增加、突起的数量变多而变大的倾向。一方面,若膜厚厚,则Sa、Sz因与上述膜厚增厚相同的原因而增加,另一方面,相邻的晶体会合体而Spd有降低的倾向。

需要说明的是,以往例2基于专利文献3的实施例,在以下的条件下制作出导电性材料的试验片。具体而言,以往例2的Ni镀敷在硫酸镍260g/L、氯化镍50g/L、硼酸35g/L、pH4.5、浴温50℃、电流密度5A/dm

而且,关于实施例15、16和以往例2所记载的Au镀敷,在氰化金钾20g/L、柠檬酸钾50g/L、pH5、浴温60℃、电流密度1A/dm

需要说明的是,关于镀敷厚度的确认,对任意的5处使用荧光X射线膜厚计(日立High-Tech公司制SFT9500),计算出在准直器直径0.2mm、各膜厚测定时间30秒下的平均值。

关于实施例21,在与实施例1相同的条件下进行6μm的Ni镀敷后,在以下的条件下进行蚀刻直到Ni镀敷厚度成为5μm。

·蚀刻条件

蚀刻液:MEC社制NR1870,蚀刻液温:25℃,蚀刻时间:30秒

<评价>

·表面的Sa、Spd、Sz

就导电性材料的试验片的表面的Sa、Spd、Sz而言,使用基恩士公司制激光显微镜(VK-X150),在观察倍率1000倍、光斑直径

·剪切强度(初始)

将在导电性材料的试验片的表面进行了树脂成型的导电性材料作为样品,利用布丁杯(プリンカップ)模具试验测定剪切强度。试验条件设为:树脂:日立化成公司制GE-7470LA树脂;布丁杯底面的面积:10mm

◎:20kg以上

〇:15kg以上且小于20kg

×:小于15kg

·剪切强度(高温高湿试验)

此外,将如上所述制作出的样品在温度85℃、湿度85%的环境下放置168小时后,同样地测定出上述剪切强度。评价基准如下所述。

◎:无剥离

〇:剥离率小于20%

×:剥离率为20%以上

该剥离率根据超声波探伤的图像,计算出导电性材料的表面与树脂是否以什么比例进行了剥离来评价。

·剪切强度(热循环试验)

而且,将如上所述制作出的样品在125℃下保持30分钟后,在-40℃下保持30分钟作为一个循环,将其连续重复500个循环。之后,同样地测定出上述剪切强度。评价基准如下所述。

◎:无剥离

〇:剥离率小于10%

△:剥离率为10%以上且小于20%

×:剥离率为20%以上

该剥离率根据超声波探伤的图像,计算出导电性材料的表面与树脂是否以什么比例进行了剥离来评价。

将上述试验条件和评价结果示于表1、2。

[表1]

[表2]

可知:实施例1~21中的任一个导电性材料的表面都满足下述(1)和(2)的条件,因此初始、高温高湿试验中的任一个的剪切强度都非常良好,就热循环试验的剪切强度而言,评价基准为△、〇、◎中的任一个,即使在严酷的环境下也显现出优异的树脂密合性。

(1)算术平均面粗糙度高度Sa为0.25~0.4μm;

(2)峰的顶点密度Spd每1mm

就以往例1、2和比较例1、2而言,任一个导电性材料的表面都不满足上述(1)和(2)的条件中的至少一个,因此至少热循环试验的剪切强度不良。

附图标记说明

10、20、30:导电性材料;11、21、31:表面;12、24、35:虚线框;22、32:基材;23:镀层;33:第一镀层;34:第二镀层。