用于粉末涂料的珠光颜料、制备方法及其反应装置

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种珠光颜料,更具体地说,本发明涉及一种用于粉末涂料的珠光颜料、制备方法及其反应装置。

背景技术

粉末涂料是以固体树脂和颜料、填料、助剂等形成的固体粉末状合成树脂涂料。和普通溶剂型涂料及水性涂料不同,粉末涂料的分散介质不是溶剂和水,而是空气。粉末涂料具有不含毒性,完全符合国家环保法的要求;原材料利用率高,最高的利用率高达99%以上;易实现自动化操作,生产效率高,可降低成本;涂层抗冲击强度和韧性均好,具有优良的耐化学药品腐蚀性能和电气绝缘性能;存贮、运输安全和方便等特点。

目前,粉末涂料涂装市场的最大增长领域是:船舶工业、管道工业、汽车行业、木材和塑料用涂料涂装等领域,这些领域的需求大大促进了粉末涂料的需求量,未来粉末涂料的市场将会越来越大,应用会越来越广泛。

粉末喷涂是利用高压静电电晕电场的原理,在喷枪头部金属导流标上接上高压负极,被喷涂工件接地形成正极,使喷枪和工件之间形成一个较强的静电电场。当作为运载气体的压缩空气,将粉末涂料从供粉桶经过粉管送到喷枪的导流杆时,由于导流杆接上高压负极产生的电晕放电,在其附近产生了密集的负电荷,使粉末带上负电荷,并进入了电场强度很高的静电场,在静电力和运载气体的双重作用下,粉末均匀地飞向接地工件表面形成厚薄均匀的粉层,再加热固化转化为耐久的涂膜。

珠光颜料以一种或数种金属氧化物包覆在基材表面,形成层状的结构,通过光的干涉而形成的一种具有珠光效果的颜料。可以改变包覆在基材表面的金属氧化物厚度,使其产生不同的光的干涉作用,得到不同的颜色和珠光效果的珠光颜料。但是,珠光颜料加入粉末涂料中直接用于静电喷涂时,存在上粉率不高、容易堵枪、喷板表面容易分散不均,造成缺陷、缩孔等问题,一般需要经过粉末涂料邦定工艺(将粉末涂料与树脂充分混合后加热,使珠光颜料与树脂粘附在一起,称为邦定)。邦定解决了珠光颜料导电性差的问题,但是,增加了工艺的复杂性,同时容易造成粉末涂料粒径增大,导致粉末涂料流动性变差。

有鉴于此,确有必要提供一种用于粉末涂料的珠光颜料、制备方法及其反应装置,以克服珠光颜料在粉末体系中的分散性、施工性、缩孔和缺陷的涂料应用问题。

发明内容

本发明的目的在于:克服现有技术的不足,提供一种用于粉末涂料的珠光颜料、制备方法及其反应装置,以克服珠光颜料在粉末体系中的分散性、施工性、缩孔和缺陷的涂料应用问题。

为了实现上述发明目的,本发明提供了一种用于粉末涂料的珠光颜料,其包括珠光颜料基材、包覆在珠光颜料基材表面的第一聚合物膜层,以及包覆在第一聚合物膜层表面的第二聚合物膜层。

本发明用于粉末涂料的珠光颜料的表面包覆有聚合物膜层,有机聚合物对无机物具有反应性,有机官能基对有机物具有反应性或相容性。因此,当有机聚合物介于无机和有机界面之间,可形成有机基体-聚合物链-无机基体的结合层,起到偶联和增强珠光颜料表面的电化学性能和抗腐蚀性能,解决了珠光颜料带电性问题,同时增强了涂层的耐候性能。表面活性剂具有润湿、抗粘、增溶、分散、洗涤、防腐、抗静电等特点;在珠光颜料的表面包覆表面活性剂层,能提高其在树脂中的分散性、润湿性,因此经过有机聚合物层和表面活性剂层表面包覆,改性后的珠光颜料,再加入粉末涂料后,不需要邦定过程,可直接喷涂与喷板上,同时其分散性和润湿性好,很好地解决了粉末涂料的喷涂问题,降低了粉末涂料的生产成本,提高了粉末涂料的利用率,同时提高了粉末涂料的喷涂效果,得到色彩艳丽的具有珠光效应的新型粉末涂料,扩展了粉末涂料的使用领域。

作为本发明用于粉末涂料的珠光颜料的一种改进,所述第一聚合物膜层中含有第一助剂,第一助剂为聚氧化乙烯烷化醚、聚氧乙烯烷基酚醚、聚氧乙烯脂肪醇醚中的一种或多种。

作为本发明用于粉末涂料的珠光颜料的一种改进,所述第一助剂相对于所述珠光颜料基材的重量百分比为0.1-15.0%,或0.2-10.0%,或0.3-8.0%,或0.4-6.0%,优选0.5-3%。

作为本发明用于粉末涂料的珠光颜料的一种改进,所述第二聚合物膜层中含有第二助剂,第二助剂为聚甲基硅氧烷、聚二甲基硅氧烷、聚硅氧烷-醇醚共聚物、烷基醇酰胺、烷基磺酸基乙酰胺、烷基琥珀酸酯磺酸盐、醇胺烷基苯磺酸盐、烷基酚磺酸酯、聚氧依稀单月桂酸酯中的一种或多种。

作为本发明用于粉末涂料的珠光颜料的一种改进,所述第二助剂相对于所述珠光颜料基材的重量百分比为0.1-18.0%,或0.2-15.0%,或0.3-10.0%,或0.4-8.0%,优选0.5-5%。

作为本发明用于粉末涂料的珠光颜料的一种改进,所述珠光颜料基材通过在基材包覆氧化物制成,其中,基材为天然云母、合成云母、氧化铝、氧化锌、氧化镁、氧化钙、氧化硅、氧化铁、单晶硅片、玻璃片中的一种或多种,氧化物为氧化钛、氧化铁、氧化镁、氧化锌、氧化钙、氧化硅、氧化铝、氧化锡中的一种或几种。

作为本发明用于粉末涂料的珠光颜料的一种改进,所述珠光颜料的粒径范围为1μm≤D50≤800μm,优选粒径范围为5μm≤D50≤250μm。

为了实现上述发明目的,本发明还提供了一种用于粉末涂料的珠光颜料的制备方法,其包括以下步骤:

1)将第一助剂加入到含有珠光颜料基材的悬浮水溶液中进行表面聚合反应,控制反应温度,控制搅拌速度在300-500r/min,控制溶液pH在6.5-9.0,使第一助剂聚合为第一聚合物膜层并吸附到珠光颜料基材的表面;

2)搅拌1.5-2.5h充分反应后,再加入第二助剂,控制反应温度,控制搅拌速度在300-500r/min,控制溶液pH在6.5-9.0,搅拌1.5-2.5h,使第二助剂形成第二聚合物膜层并充分包覆在步骤1)形成的珠光颜料表面;

3)将包覆第一聚合物膜层和第二聚合物膜层的珠光颜料从悬浮液中真空抽滤,经洗涤和干燥,获得用于粉末涂料的珠光颜料。

作为本发明珠光颜料的制备方法的一种改进,步骤1)和2)中,控制反应温度为20~90℃,优选40~85℃,特别优选60-80℃。

作为本发明珠光颜料的制备方法的一种改进,步骤3)中,烘干的温度是70-180℃,优选70-150℃,特别优选100-140℃,烘干时间为2~8小时,优选1.5-3.5小时。

采用本发明制备方法制备的用于粉末涂料的珠光颜料,既解决了珠光颜料在粉末体系中的分散性、施工性、缩孔和缺陷的涂料应用问题,又解决了粉末喷涂的亮度和颜色不足问题,还消除了粉末涂料中珠光颜料的邦定过程,大大提高了珠光颜料使用率,简化了粉末涂料的工艺,降低了生产成本,提升了生产效率。

为了实现上述发明目的,本发明还提供了一种珠光颜料的制备方法的反应装置,其包括:

反应釜,反应釜内设有搅拌装置;

加料装置,设置在反应釜外侧,加料装置包括:用于将含有珠光颜料基材的悬浮水溶液导入反应釜内的自动控制流速的加料泵系统接口,以及分别将用于形成第一聚合物膜层的第一助剂和用于形成第二聚合物膜层的第二助剂导入反应釜内的手动控制流速的加料泵系统接口;以及

蒸汽盘管,围绕反应釜设置,用于提升反应釜内溶液的温度。

作为本发明反应装置的一种改进,所述搅拌装置为通过电机带动的搅拌桨。

作为本发明反应装置的一种改进,所述反应釜内设有阻挡溶液的挡流板,用于提供剪切力。

作为本发明反应装置的一种改进,所述反应釜的底部设有放料口,反应完全后,通过放料口将溶液放入抽滤池中,经洗涤、抽滤、烘干得到表面包覆有机聚合物层的用于粉末涂料的珠光颜料。

采用本发明反应装置制备用于粉末涂料的珠光颜料,既能连续自动的进行反应,提高珠光颜料反应的效率,降低劳动成本,又能通过不同的加料口进行加料,避免了物料间的交叉污染,还可对物料的加料速度进行精准控制,使得到的专用于粉末涂料的珠光颜料效果最佳。

此外,本发明制备的珠光颜料,可直接用于粉末涂料体系,优选添加量为0.5-8.0%(重量),特别优选2.0-5.0%(重量),经过搅拌混匀后,直接用于粉末涂料喷涂施工。

相对于现有技术,本发明的实际技术效果:既保证了与粉末涂料中树脂带电性的问题,避免了喷头堵料的问题;又解决了粉末喷涂的分散性问题,达到亮度好和颜色绚丽的喷涂效果;还减少了粉末涂料中珠光颜料邦定步骤,提升了珠光颜料利用率,简化了工艺,减少了邦定过程中的有机污染,降低了成本。

附图说明

以下结合附图和具体实施例,对本发明用于粉末涂料的珠光颜料、制备方法及其反应装置进行详细说明,其中:

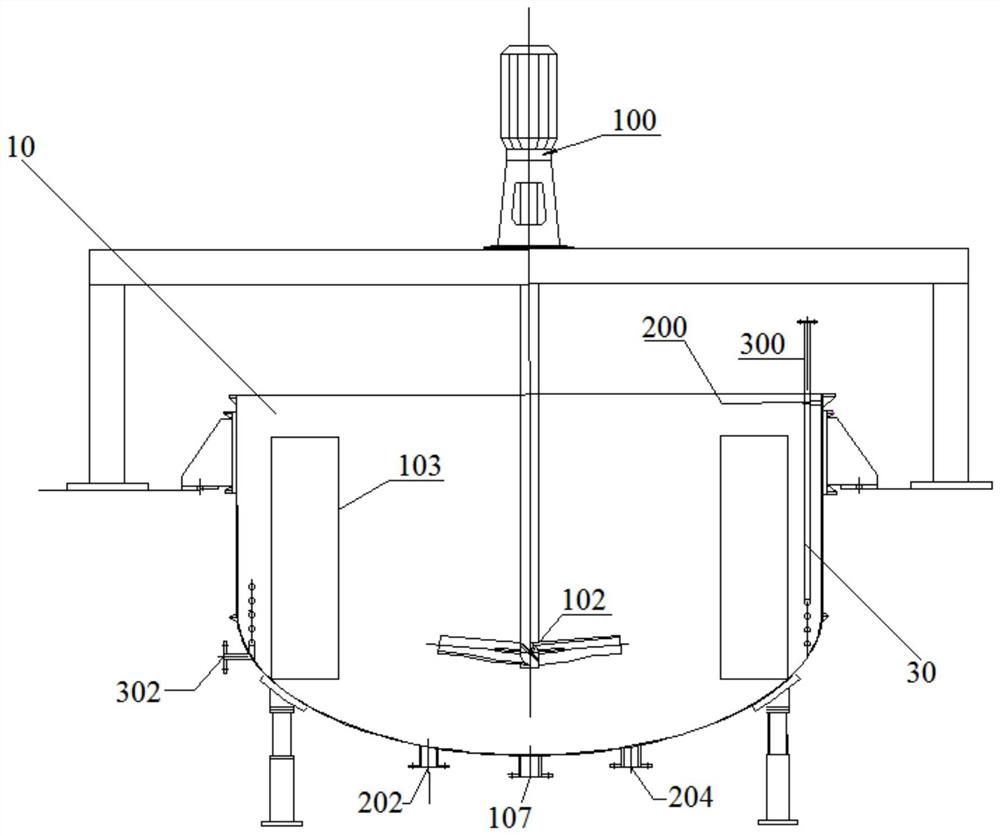

图1为本发明用于粉末涂料的珠光颜料的反应装置的结构示意图。

具体实施例

为了进一步了解本发明,以下结合实施例对本发明作进一步的详细阐述,但并非对本发明的限制,应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。凡依照本发明公开内容所作的任何本领域的等同替换,均属于本发明的保护范围。

反应装置

请参照图1所示,用于本发明珠光颜料的制备方法的反应装置,包括:

反应釜10,反应釜10内设有搅拌装置;

加料装置20,设置在反应釜10外侧,加料装置20包括:用于将含有珠光颜料基材的悬浮水溶液导入反应釜10内的自动控制流速的加料泵系统接口200,以及分别将用于形成第一聚合物膜层的第一助剂和用于形成第二聚合物膜层的第二助剂导入反应釜内的手动控制流速的加料泵系统接口202、204;以及

蒸汽盘管30,围绕反应釜10设置,用于提升反应釜10内溶液的温度。

在图1所示实施方式中,反应釜10为纯钛金属制成,搅拌装置为通过电机100带动的搅拌桨102。反应釜内10设有阻挡溶液的挡流板103,用于提供剪切力,使溶液搅拌更加充分。反应釜10的底部设有放料口107,反应完全后,通过放料口107将溶液放入抽滤池中,经洗涤、抽滤、烘干得到表面包覆有机聚合物层的用于粉末涂料的珠光颜料。蒸汽阀门打开,通过蒸汽盘管30的入口300进入,再从蒸汽盘管30的出口302导出,从而提升溶液的温度。

实施例1

将300kg粒径为5-25μm的由二氧化钛包覆的天然云母薄片制成的珠光颜料成品和去离子水制成1:12(重量比)的悬浮溶液后,通过自动控制流速的加料泵系统200在反应釜口将含有珠光颜料的悬浮水溶液导入反应釜10内;

将电机100开启带动搅拌桨102不停转动,搅拌桨转速设置为450r/min,同时挡流板103阻挡溶液,提供纵向剪切力,使溶液搅拌更加充分;再将蒸汽阀门打开,通过蒸汽盘管30入口进入,再从蒸汽盘管30出口导出,从而提升溶液的温度到70℃;温度恒定后,用碱液将反应釜10内的悬浮液pH调节至6.5-9.0;

通过手动控制流速的加料泵系统202以2L/h的流速,在加料口将聚氧化乙烯烷化醚入溶液中进行反应,加料量为0.5-2%,包覆在基材表面形成第一有机聚合物膜层;

搅拌2小时后,反应完全,再通过手动控制流速的加料泵系统202以3L/h的流速,在加料口将聚甲基硅氧烷入溶液中进行反应,用量0.5%-3%,包覆在基材表面形成表面活性剂层第二聚合物膜层;

搅拌3小时后,反应完全后,通过放料口107将溶液放入抽滤池中,之后经过洗涤、抽滤、120℃烘干得到表面包覆有机聚合物层的用于粉末涂料的珠光颜料。

实施例2~5与实施例1方法基本相同,不同之处在于基片材料和包覆的氧化物层及包覆量不同,生成的色相不同,粒径不同,比表面积不同,导致用量不同,且需要加料速度不同。具体工艺参数和各层测试结果如表1~5所示。

表1为实施例1~5工艺参数

珠光添加量5%及喷板尺寸130mm x70mm固定,通过上述实施例制得的粉末涂料用珠光颜料主要性能指标如下,其中,处理前为未处理珠光颜料成品,处理后为用该方法改性后的专用于粉末涂料体系的珠光颜料。

表2为粉末涂料专用珠光颜料主要性能指标

结合以上对本发明实施例的描述可以看出,采用本发明反应装置制备的用于粉末涂料的珠光颜料,既能连续自动的进行反应,提高珠光颜料反应的效率,降低劳动成本,又能通过不同的加料口进行加料,避免了物料间的交叉污染,又可对物料的加料速度进行精准控制,使得到的专用于粉末涂料的珠光颜料效果最佳。

上述实施例并非是对于本发明的限制,本发明并非仅限于上述实施例,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改,等同替换、改进等,均应包含在本发明的保护范围之内。