一种透明基体的防眩光叠层结构及其制作方法与应用

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及材料表面加工领域,具体涉及一种透明基体的防眩光叠层结构及其制作方法与应用。

背景技术

目前,为达到清晰透明的视觉效果,让使用者获得更佳的感官体验,在触摸屏、触控板、透明视窗等需要避免光反射的产品表面主要是通过对透明基体进行各种表面处理,以增加基体表面的粗糙度,使其表面呈现凹凸不平的状态,来达到降低反射率的效果。

现有技术中一般采用化学蚀刻或喷涂来实现AG(Anti-glare)效果。化学蚀刻AG一般是经过特殊的化学工艺处理,使透明基体的原反光表面变为哑光漫反射表面;喷涂AG就是通过喷涂设备的喷枪或碟式雾化器,借助于压力或离心力,分散成均匀而微细的雾滴喷到透明基体表面,在其表面附着一层涂层面,来达到防眩光的效果。

但是这两种方式分别存在如下缺陷:1、化学蚀刻AG采用的蚀刻药液为HF(氟化氢),HF属于强酸性药液,具有高危险性,无色,有刺激性气味,具有非常强的吸湿性,接触空气即产生白色烟雾,易溶于水,可与水互溶形成氢氟酸。2、喷涂AG采用喷涂的方式,其喷涂的颗粒度、光泽度和粗糙度受限于药水本身的特性较难做出大幅度调整。

因此,有必要研究一种新型的透明基体防眩光叠层结构及其制作方法来解决上述问题。

发明内容

本发明首先提供了一种透明基体的防眩光叠层结构制作方法,操作简便、 膜层附着力好,既可实现防眩光的作用,又可提升玻璃产品的表面硬度和耐磨擦效果。

一种透明基体的防眩光叠层结构制作方法,所述制作方法包括如下步骤:

S1:将透明基体原片进行预处理,得到与电子产品尺寸相适应的基片本体;

S2:设置遮底层,对基片本体一表面的主体区域进行油墨覆盖处理;

S3:设置镀膜层A,通过真空镀膜方式在基片本体的另一表面进行镀膜加工处理,得到有镀膜层A的基片本体;

S4:设置UV防眩光层,通过UV转印方式在完成步骤S3的基片本体的镀膜层A上形成UV防眩光层;

S5:将完成步骤S4的基片本体进行清洗、老化和固化烘烤;

S6:通过真空镀膜方式在完成步骤S4以及步骤S5的基片本体的UV防眩光层上进行镀膜加工处理,形成镀膜层B;

S7:通过真空蒸镀方式在完成步骤S6的基片本体的镀膜层B的表面进行镀膜处理,形成抗污层;

S8:完成上述步骤S1至步骤S7,得到一种透明基体的防眩光玻璃叠层结构。

进一步地,所述步骤S1中的预处理还包括如下步骤:

101:对透明基体原片进行表面清洁处理;

102:依据不同的实际需要,在基体原片的表面设置固化保护油;

103:对基体原片进行尺寸切割处理,得到合适规格尺寸的基体原片;

104:依据不同的实际需要,对基体原片的外观成型以及光滑度、平整度和光亮度进行修整处理,得到包含主体区域和功能区域的透明基体原片;

105: 依据不同的实际需要,对完成步骤104的透明基体原片,进行褪除保护油处理;

106:完成上述步骤101至步骤105,得到基片本体。

进一步地,所述步骤103中的尺寸加工处理包括激光加工工艺、水刀加工工艺和机械加工工艺。

进一步地,所述步骤104中修整处理的加工方法为粗磨加工、精磨加工和抛光加工中的一种或一种以上的结合。

进一步地,所述步骤104中修整处理的工艺为激光工艺、机械研磨工艺。

进一步地,所述步骤102中设置保护油的方式为丝网印刷方式、喷涂方式。

进一步地,所述步骤S3和步骤S6的真空镀膜方式为真空蒸镀、磁控溅射。

进一步地,所述步骤S2中设置遮底层的工艺为丝网印刷工艺。

进一步地,所述步骤S4中的UV防眩光层的设置,还包括如下步骤:

201:制作菲林模具,将菲林与具有AG效果的PET膜片贴合;

202:对位,根据治具上定位柱的设计对菲林模具进行精度对位;

203:使用UV转印设备在透明基体的表面上均匀涂覆UV固化胶,所述UV固化胶成分包括聚氨酯丙烯酸酯。用聚氨酯丙烯酸酯制备而成的胶膜具有优良的化学性能,尤其具有耐高低温性能的功用;对于较难于黏结的基体,如玻璃和塑料等,具有良好的黏结性能;使用该主要是为了增加涂层的柔韧性、降低应力收缩、改善附着力。

204:使用UV固化工艺使UV固化胶聚合固化,形成所需要UV防眩光层。

进一步地,所述步骤204中的UV固化工艺为光固化工艺。通过紫外光照射使得UV胶水固化,达到最终固化强度。

进一步地,所述光固化工艺使用的光源为汞灯、卤素灯或LED灯。在光固化工艺中,一般采用紫外线汞灯。汞灯是在内表面涂有荧光粉的高压汞蒸汽灯,其结构简单,方便实用,光谱范围通常在350nm-450nm之间,主峰值为365nm,具有极高的功率密度和有效的紫外线波长。但其不适用于需要380nm和403nm波长的新油墨固化以及特殊应用工艺中。金属卤素灯主要由高纯度石英管材制造而成,在石英管材内充入含有汞、氩、镓的碘化物、铁的碘化物以及一些稀有金属卤化物,钨电极通过钼带密封后形成电路,并以金属灯头或者带引线的陶瓷灯头作为末端,碘化镓在金卤灯所产生的光谱中有引入403nm和417nm谱线的功效。主要适用于UV油墨、UV油漆的固化以及干膜和湿膜的曝光,特别是对于涂层较厚的产品以及白色、黑色的干燥有突出的效果。LED灯具备低耗电,寿命长,体积小等优点,比传统的汞灯或卤素灯更节能,所耗费的时间更短。目前UVLED主要有365nm、385nm、395nm和405nm等波长可供选择。UVLED与传统汞灯不同之处在于它是单一波长,分别适用于不同特性的材料以及不同的固化深度、固化强度。

进一步地,所述步骤204中固化时间为3-200秒,所述UV防眩光层的厚度为5-18um。

进一步地,所述步骤S5中的固化烘烤为热固化。热固化是以热熔的方式成膜的过程,主要是指通过加热烘烤等提高温度的做法将功能性涂层固化于基材表面,并在基材表面形成固体薄膜,因此是一个温度不断升高的过程,这个过程就是固化。

进一步地,所述热固化的烘烤时间为5-25分钟;烘烤温度为140-200度。

本发明还提供了一种透明基体的防眩光叠层结构,叠层结构合理、安全环保、不易脱落、触感强,可有效降低玻璃表面的光线反射效果。

一种透明基体的防眩光叠层结构,包括基片本体,在所述基片本体的一表面从下至上依序设置镀膜层A、UV防眩光层、镀膜层B和抗污层,在所述镀膜层A上涂覆UV防眩光层,在所述UV防眩光层的上表面设置镀膜层B,在所述基片本体的另一表面包括功能区域和主体区域,在所述主体区域的表面覆盖遮底层,所述遮底层包括三层白色油墨以及一层黑色油墨。

进一步地,所述镀膜层A为二氧化硅层,厚度为3-20nm。

进一步地,所述镀膜层B的成份包括SiO

进一步地,所述遮底层中每层油墨的厚度为0-5um。

进一步地,所述抗污层包括抗指纹层。

进一步地,所述基片本体为透光材料,包括玻璃。

本发明还提供了一种透明基体的防眩光叠层结构的应用,包括在手机面板、平板电脑显示面板、台式电脑显示面板和车载显示面板领域中的应用。

由上可知,本发明技术方案的有益效果如下:

1.真空镀膜层增加了玻璃等透明基体上表面的附着能力,使得防眩光纹理不易脱落,触感增强;UV防眩光层同时具有哑光漫反射的效果;镀膜层B提高了产品表面的硬度以及耐摩擦能力;并且本结构对于产品的颗粒度、光泽度、粗糙度等容易调整,不局限于药水。

2.三层白色油墨和一层黑色油墨使得丝印效果好、光泽度更好;油墨层厚度为0-5μm较为适合,光泽度及视觉效果良好;

3.二氧化硅层厚度为3-20nm,硬度及附着力合适,节省材料;UV固化胶触感最佳;

4.聚氨酯丙烯酸酯是一种综合性能优良的辐射固化材料。其固化后的胶黏剂具有聚氨酯的高耐磨性、粘附力、柔韧性、高剥离强度和优良的耐低温性能以及聚丙烯酸酯卓越的光学性能和耐候性。

本发明安全环保、不易脱落、触感强,并且局限性小。

附图说明

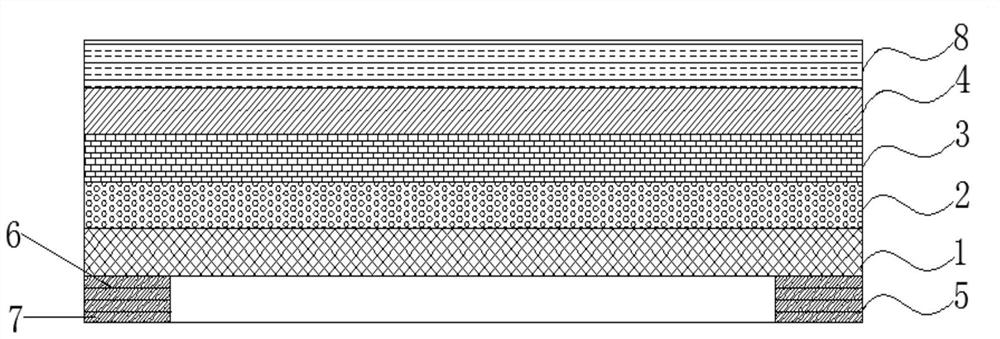

图1为本发明的一种透明基体的防眩光叠层结构示意图;

图2为本发明的一种透明基体的防眩光叠层结构制作方法流程图。

附图标记为:1、基片本体,2、镀膜层A,3、UV防眩光层,4、镀膜层B,5、遮底层,6、白色油墨层,7、黑色油墨层,8、抗污层。

具体实施方式

下面结合附图对发明的具体实施方式作进一步阐述,在此需要说明的是,对于下述实施方式的说明是用于帮助理解本发明,但并不构成对本发明所包括技术方案的限定。

具体实施方式1

如图1所示,一种透明基体的防眩光叠层结构及其制作方法与应用,包括基片本体(1),在所述基片本体(1)的一表面从下至上依序设置镀膜层A(2)、UV防眩光层(3)、镀膜层B(4)和抗污层(8),在所述镀膜层A(2)上涂覆UV防眩光层(3),在所述UV防眩光层(3)的上表面设置镀膜层B(4),在所述基片本体(1)的另一表面包括功能区域和主体区域,在所述主体区域的表面覆盖遮底层(5),所述遮底层包括三层白色油墨(6)以及一层黑色油墨(7)。在本实施例中,基片本体(1)为手机玻璃。

上述基片本体(1),即手机玻璃的加工制作流程为:对大片玻璃原片进行表面清洁处理;在玻璃原片的表面喷涂固化保护油;将玻璃原片进行尺寸切割,得到与电子产品规格大小尺寸相适应的手机玻璃;对手机玻璃的外形结构以及光滑度、平整度和光亮度运用机械研磨方式分别进行CNC加工、粗磨去除余量、精磨抛光等加工工序处理,将摄像头区域挖空,得到;依据不同的实际需包含摄像头挖空区域的手机玻璃,再进行褪除保护油处理;最后得到符合实际要求的基片本体(1)。

在基片本体(1)上进行叠层结构的加工制作,基本制作流程为:

步骤一:在基片本体(1)客户面的主体区域,即在除开摄像头挖空区域的其他区域,进行遮底层(5)的油墨丝网印刷覆盖处理,遮底层(5)为三层白色油墨(6)以及一层黑色油墨(7),每层油墨厚度为2-3um。

步骤二:设置镀膜层A(2),通过磁控溅射的镀膜方式在在基片本体(1)的非客户面进行镀膜加工处理,在非客户面镀上厚度为5nm的二氧化硅层,用以增加玻璃非客户面的附着力,使后段工序的玻璃叠层在玻璃表面不易脱落。

步骤三:在镀膜层A(2)上制作UV防眩光层(3),主要制作工序为:制作菲林模具,将菲林与具有AG效果的PET膜片贴合;根据治具上定位柱的设计对菲林模具进行精度对位;使用UV转印机在玻璃表面上均匀涂覆UV固化胶,UV固化胶成分主要包括聚氨酯丙烯酸酯。由于用聚氨酯丙烯酸酯制备而成的胶膜具有优良的化学性能,尤其具有耐高低温性能的功用;对于较难于黏结的基体,如玻璃和塑料等,具有良好的黏结性能;使用该主要是为了增加涂层的柔韧性、降低应力收缩、改善附着力。

使用汞灯作为光源进行光固化工艺处理。汞灯是在内表面涂有荧光粉的高压汞蒸汽灯,其结构简单,方便实用,光谱范围通常在350nm-450nm之间,主峰值为365nm,具有极高的功率密度和有效的紫外线波长。通过紫外光照射使得UV胶水固化,达到最终固化强度的固化时间为80-120秒,形成的UV防眩光层的厚度为5-8um。

步骤四:为增加UV防眩光层(3)性能的稳定性,需要对基片本体(1)进行清洗、老化和固化烘烤。固化烘烤一般是指热固化方式,主要是经过加热烘烤等方式而固化在基片表面。热固化是以热熔的方式成膜的过程,主要是指通过加热烘烤等提高温度的做法将功能性涂层固化于基片表面,并在基片表面形成固体薄膜,因此是一个温度不断升高的过程。热固化的烘烤时间为6-10分钟,烘烤温度为140-200度。

步骤五:通过磁控溅射方式在已制作完成的UV防眩光层(3)上进行镀膜加工处理,形成镀膜层B(4);主要是镀一层硬度值较高的镀层,以提高玻璃基片表面的硬度及耐磨擦性能。上述镀层为DLC(类金刚石涂层)。镀DLC膜(类金刚石涂层)的玻璃硬度值最高,效果最优。

如下图显示,在未镀膜时,玻璃的硬度等级为3H;在镀完二氧化硅膜时,玻璃的最高硬度等级为4H;在镀完二氧化硅和氮化硅的组合膜时,玻璃的最高硬度等级为5H;最后在镀钻石膜时,玻璃的最高硬度等级为6H。

步骤六:通过真空蒸镀方式在玻璃的镀膜层B的膜层之上镀一层纳米薄膜层,使玻璃表面产生持久的防污、防尘和防指纹效果。

具体实施方式2

具体实施方式2与具体实施方式1的制作方法、步骤基本一致,主要区别在于:在完成基片本体的加工制作流程之后,进行叠层结构加工制作时的步骤一调整至步骤六之后,即先在基片本体的一表面制作镀膜层A、防眩光层、清洗、老化、固化烘烤、镀膜层B和抗污层,然后在基片本体另一表面设置遮底层。

具体实施方式3

具体实施方式3与具体实施方式1的制作方法、步骤基本一致,主要区别在于:当在基片本体表面进行叠层结构加工的步骤三使用汞灯作为光源进行光固化工艺处理时,如果达到固化的时间为80-90秒, 则在步骤四固化烘烤的时间为9-10分钟。

具体实施方式4

具体实施方式4与具体实施方式1的制作方法、步骤基本一致,主要区别在于:当在基片本体表面进行叠层结构加工的步骤三使用UVLED灯作为光源进行光固化工艺处理时,如果达到固化的时间为3-30秒, 则在步骤四固化烘烤的时间为5-8分钟。

在本发明的实施例中,镀膜层A增加了玻璃上表面的附着力,使得后段工序的玻璃叠层不易脱落,触感增强;UV防眩光层具有哑光漫反射的效果,镀膜层B提高了玻璃产品表面的硬度以及耐摩擦能力;并且本结构对于最终形成防眩光玻璃叠层的颗粒度、光泽度、粗糙度等容易调整,局限性小,不同于现有技术中的工艺因受限于药液而较难作出调整改变。

以上所述仅为发明的优选实施方式而已,并非用于限制本发明。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在发明的保护范围之内。