通过在氟基物质的存在下含钛原料的盐酸消解制造二氧化钛颜料的方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及一种制造二氧化钛颜料的新技术。特别地,公开了在氟基物质的存在下,基于钛铁矿或任何其他含钛材料的HCl消解来制造TiO

背景技术

钛是属于元素周期表中第IVB族的原子序数为22的过渡金属。钛呈银色、密度低且强度高。钛在海水、王水和氯中具有相当好的耐腐蚀性。钛合金广泛用于航空工业,并且也用于医疗、化学和军事应用,以及体育用品。由于这些突出的性能,钛金属工业在美国、俄罗斯、日本、中国和英国是重要的经济活动。

然而,目前钛材料的主要工业用途为制造二氧化钛(TiO

二氧化钛是非常亮的化合物,其具有极高的折射率,甚至大于金刚石的折射率。因此,非常细的粉末状TiO

目前,采用两种方法以工业规模制造TiO

硫酸盐法包括使钛铁矿和/或二氧化钛熔渣与浓硫酸在180℃至220℃反应,随后将所得的硫酸盐溶液热水解并煅烧TiO(OH)

在两种方法的最后阶段中,添加少量的诸如二氧化硅和氧化铝之类的改性剂以改善最终颜料的表面性质。

尽管硫酸盐法和氯化物法是目前工业规模中使用的仅有方法,但已知几种有前景的替代方法,其中钛原料的盐酸消解是一种突出的方法。

实际上,在文献中描述了在用不同浓度的HCl的溶液化学分解钛铁矿或二氧化钛熔渣制造颜料级二氧化钛方面的许多专利和学术研究工作。这种方法路线通常称为盐酸消解。

然而,一些缺点阻止了这些方法路线达到工业规模利用。这些方法的主要不便之处是需要使用高浓度的HCl或用于消解的下游的昂贵的单元操作,例如对于获得高纯度TiO

按照这些路线,在美国专利3,597,190中公开了在并流反应器中HCl消解钛铁矿的方法。在该专利中,必须使用浓度至少为35重量%的盐酸,以防止在消解期间形成的氯化钛和氯氧化钛过早水解。

另一专利US 6,375,923教导了用于回收颜料级TiO

最近,在Middlemas和共同作者的论文“A new method for production oftitanium dioxide pigment,Hydrometallurgy 131-132,第107-113页(2013)”中,概述了由含钛熔渣制造TiO

如本文的后续部分所示,将证明本专利报道中公开的技术使得克服上述方法的缺点成为可能。

发明内容

在本发明作者先前的工作中,目前在巴西处于评审中的巴西专利申请PI-102015006835-2中概述的所述工作公开了基于在大气压下进行钛铁矿的HCl消解而制造颜料级TiO

氟硅酸或六氟硅酸是有吸引力的氟离子源,因为它大量产生于磷酸的制造中。迄今为止,还没有发现该物质的主要工业应用,其结果是,在肥料工业中每年都会丢弃大量的H

为了克服这种不利的稀释方面,进行了进一步的工作,并发现通过引入对氯化亚铁(FeCl

在本发明的另一实施方案中,确定了在消解期间也可以将固体氟氢化物(bi-fluorides)用作氟化物源,这具有与氟硅酸类似的结果。优选的这种化合物为锂的氟氢化物(LiHF

对于两种方法选择,即H

本发明的另一关键问题在于,在两种替代方法中,即在消解步骤中使用H

附图说明

下面将参考附图描述本发明,其中:

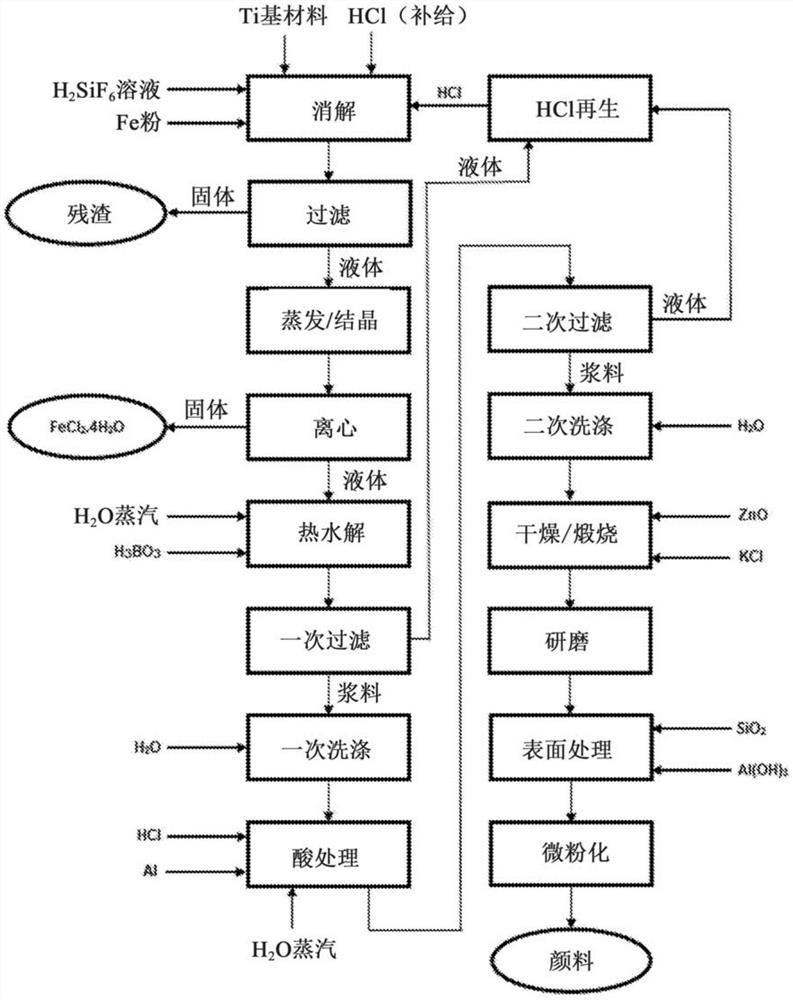

图1示出了在钛矿石的盐酸消解期间使用氟硅酸作为氟化物源制造颜料级TiO

图2表示在钛矿石的盐酸消解期间使用氟化氢铵作为氟化物源制造颜料级TiO

具体实施方式

在以下段落中详细描述的本发明的特征是矿物加工和化学方法的现有技术中已知的单元操作的独特组合,其结果是制造出颜料级二氧化钛。

第一方法步骤是在盐酸中消解含钛矿石。优选的矿石为钛铁矿(FeTiO

必须在80℃的最低温度进行消解,并且HCl浓度必须在15重量%至25重量%的范围内。通常在多个阶段中进行消解,以并流或者以逆流这两者中的一者为基础,优选为逆流。在多个反应器中的总矿石停留时间必须为至少4小时。使用4个反应器获得典型的布置,其中每个阶段停留时间为1小时,其中在各阶段中剧烈搅拌浆料。

钛矿石通常包含一些三价铁(Fe(III))作为杂质,在消解期间必须将三价铁还原为Fe(II)。尽管任何还原剂都可以用于满足这种要求,但是在本发明的范围内,将粉末形式的粉末状金属铁选作优选的还原剂。待添加的铁的量是矿石的Fe

如上所述,本发明的关键问题是在矿石的HCl消解期间使用含氟物质作为添加剂。这通过添加如图1所示的H

将来自消解的浆料转移到固/液分离步骤,从固/液分离步骤中回收包含80g/L至120g/L TiO

对来自消解的Ti富集液体进行蒸发/结晶步骤(图1)或者仅进行冷却至约15℃的温度(这是图2所示的结晶步骤)这两者中的一者。两种操作都使固体氯化亚铁四水合物(FeCl

如此回收的钛富集液体是后续热水解步骤的进料。在该操作中,将液体加热至75℃的最低温度至少3小时的一段时间,这使得氢氧化氧钛(TiO(OH)

本发明的另一基本和创新的方面是添加硼酸或原硼酸(H

其余的操作几乎与颜料制造的硫酸盐法的最终步骤相同,所有这些都是现有技术。依次地,这些操作为:一次过滤和洗涤,在少量的HCl和粉末状铝的存在下以80℃进行酸处理,二次过滤和洗涤,煅烧,在煅烧期间掺入有限量的氯化钾(KCl)和氧化锌(ZnO),研磨,通过添加少量的SiO

煅烧温度取决于所需的钛颜料的类型。对于锐钛矿型颜料,这种参数的典型值为800℃,而对于金红石型颜料,采用900℃。在钛颜料制造的现有技术内,这种温度是很好确定的。

给出以下实施例的目的是说明本发明的方法。然而,应当理解,所述实施例仅出于说明的目的而给出,并且这种方法的性质和范围不必限于此。

图1描绘了该实施例的主要操作。将重量为25.0kg且具有下表中所示化学组成的钛铁矿精矿的样品在97.0L的盐酸(25重量%HCl)中消解4小时的一段时间,在此期间体系温度在90℃和100℃之间变化。

在该步骤中,将3.0L的25重量%H

在完成该操作后并且在通过过滤进行固/液分离步骤后,回收103.5L的包含100.8g/L的TiO

过滤后,弃去固体残渣,并且将液体进料到分批式蒸汽加热的真空蒸发器/结晶器中。操作2小时后,回收由5.5kg沉淀的氯化亚铁(FeCl

在下一步骤中,将23.7kg的3.0巴压力的饱和蒸汽注入到液体中,将液相加热至80℃,体系在此温度下保持约3小时以促进基本上所有溶解的钛水解为TiO(OH)

在下一阶段,用177L的水洗涤引入的浆料,随后用6.4L的25%HCl、0.02kg的铝粉和10.3L的水进行酸处理,所述处理在80℃进行1小时的一段时间。在第二阶段的过滤和洗涤之后,回收20.0L的包含1.0g/L的Fe(总计)的氯化物溶液和20.1kg的50%浆料,其中液相包含1.4g/L Fe(总计)的氯化物和非常少的游离HCl。此外,必须将这种包含氯化物的溶液转送到HCl再生。在本实施例中,不进行这样的操作。

将50%浆料进料到该方法的其余阶段。最初,将0.45kg的TiO

将从煅烧中卸载的固体在雷蒙磨机中研磨,然后进行表面处理,其中将煅烧产物与0.10kg的氢氧化铝、A1(OH)

具有0.1μm至1.0μm的粒度分布的这种材料代表该方法的终产物,即TiO

图2示出了该实施例的主要步骤。将20.0kg的具有下表所示化学组成的钛铁矿精矿样品在77.6L的盐酸(25重量%HCl)中消解4小时的一段时间,在此期间温度在80℃至100℃之间变化。

在该操作中,将0.29kg的氟氢化钾(KHF

在该步骤结束后并且在通过过滤进行固/液分离后,回收82.8L的包含101.8g/L的TiO

过滤后,弃去固体残渣,并且将液体冷却至约15℃,得到4.4kg的FeCl

随后,将6.3kg的3.0巴压力的饱和蒸汽注入到该液体中,将液相加热至80℃,体系在此温度下保持约3小时以促进基本上所有溶解的钛水解为TiO(OH)

在下一阶段,用125L的水洗涤引入的浆料,随后用7.4L的25%HCl和0.02kg的铝粉进行酸处理,所述处理在80℃进行1小时的一段时间。在所谓的二次过滤和洗涤之后,回收15.9L的包含1.0g/L的Fe(总计)的氯化物溶液和16.1kg的50%浆料,其中液相包含3.1g/1Fe(总计)的氯化物和非常少的游离HCl。如上所述,必须将这种氯化物富集液体移送到HCl再生。在本实施例中,不进行这样的操作。

将50%浆料进料到该方法的其余阶段。首先,将该浆料与0.40kg的TiO

将从煅烧中排出的材料在雷蒙磨机中研磨,然后进行所谓的表面处理,其中将煅烧产物与0.08kg的氢氧化铝、A1(OH)

具有0.1μm至1.0μm的粒度分布的这种材料为二氧化钛颜料,并且代表所述的方法的终产物。

在上述实施例中获得的产物具有非常高的亮度和不透明度,以及优异的覆盖性能。因此,将它们作为理想颜料用于制造油漆、塑料、橡胶和纸。