用于生产复合材料的方法

文献发布时间:2023-06-19 09:23:00

本发明涉及用于生产复合材料的方法。特别地,本发明涉及用于生产石墨烯和其他材料的复合材料,更特别地石墨烯和金属氧化物的复合材料,最特别地石墨烯和二氧化钛的复合材料的方法。

石墨的剥离产生具有令人感兴趣的物理特性、电子特性和催化特性的石墨烯。

Paton等人,Nature Materials,第13卷,第624–630页(2014年)描述了通过在液体中剪切剥离可扩展地生产无缺陷数层石墨烯。

CN-A-106492777公开了氧化石墨烯/钛酸盐纳米管复合光催化剂,其中使氧化石墨烯和纳米二氧化钛纳米颗粒经历溶剂热反应,由此获得氧化石墨烯/钛酸盐纳米管复合光催化剂。

CN-A-106337276公开了基于石墨烯泡沫改性的壳聚糖织物的制备方法。该制备方法包括将壳聚糖织物浸泡在氧化石墨烯溶液中。

CN-A-105944709公开了三维石墨烯和纳米二氧化钛复合光催化剂及其制备方法。该方法包括提供泡沫镍,将其浸泡在氧化石墨烯水溶液中以获得三维氧化石墨烯材料,然后将其浸泡在四氯化钛溶液中。

CN-A-103285845公开了氧化石墨烯包裹二氧化钛微球光催化剂的制备方法,该方法包括使单分散的二氧化钛微球与氧化石墨烯进行酯化缩合反应。

CN-A-102600823公开了用于石墨烯/二氧化钛复合材料的制备方法,其包括制备氧化石墨烯和二氧化钛的前体溶液,加热并搅拌。随后可以通过微波加热将氧化石墨烯还原,由此避免使用有毒的还原剂。

需要通过避免石墨烯-聚合物混合物的蒸发的方法在聚合物材料中形成高浓度的石墨烯。石墨烯-聚合物混合物的蒸发通常导致石墨烯片的聚集。

Youn等人,Scientific Reports,第5卷,文章编号:9141(2015年)证明了在较高温度下具有低粘度的单体/低聚物的使用使得能够在复合材料中实现高浓度的石墨烯的良好分散。通过使用无溶剂方法进行原位聚合避免了聚集。

通常,由于增加的负载的收益递减,石墨烯负载限制为约2%至15%。这样的收益递减归因于石墨烯在聚合物基体中的不良分布,通常由以下原因导致:A)熔融复合材料的高粘度限制了石墨烯片在聚合物中的充分分散和混合,或者B)由于石墨烯片的不良稳定化导致的先前分散的石墨烯片的聚集。

一种广泛使用的方法是使用基于溶剂的体系使石墨烯片和溶解的聚合物混合在一起,然后进行溶剂去除步骤以使聚合物固化并将石墨烯截留在聚合物基体中。

认为石墨烯分散溶剂从体系中蒸发的过程是聚集的重要因素,这是由于石墨烯片之间相对强的π堆积相互作用与石墨烯与溶剂的相互作用的优先选择(perference)。这样的溶剂通常与石墨烯的表面能匹配良好。例如,在原始/非官能化的石墨烯的情况下,使用诸如THF、DMSO或其他的溶剂,其可以溶解聚合物并使石墨烯分散,从而使其混合。当溶剂蒸发时,石墨烯片可以迁移通过(仍为溶解的)聚合物本体以形成聚集体。

聚集的石墨烯是不利的,因为其降低复合材料的机械特性,因为更少的表面积可用于与聚合物相互作用,并且在复合材料应变下聚集体的分解/分离导致迟滞现象(对炭黑填充橡胶充分研究的效果)。

可以对石墨烯进行改性以使其边缘或表面上包含官能团,这有助于与聚合物体系更好地相互作用,以避免聚集并允许更好的混合。然而,这样的改性可能是昂贵的、费时的,并且可能干扰石墨烯片的原始性质,从而降低导电性。

不幸的是,没有一种已知的方法以最少的附加方法步骤提供简单且灵活的用于生产复合材料的方法。

已知的用于生产石墨烯复合材料的方法利用表面活性剂以使石墨烯分散。残留的表面活性剂可能对最终复合材料的特性具有负面影响。此外,表面活性剂可能难以去除,因为需要长时间的洗涤步骤,这在大规模下是不切实际的。表面活性剂的完全去除可能干扰石墨烯与复合材料之间的相互作用并导致石墨烯分离。尤其是对于基于水的洗涤体系,这很可能导致石墨烯的团聚。

因此,需要用于生产石墨/石墨烯复合材料,尤其是具有光催化活性的复合材料,尤其是石墨烯或部分氧化的石墨烯复合材料的改进的方法。

本发明的目的是解决这种需要。

因此,在第一方面中,本发明提供了用于生产复合材料的方法,所述方法包括:

a)提供石墨烯来源,

b)提供颗粒材料,

c)使石墨烯来源和颗粒材料的混合物分散在第一分散流体中以形成分散混合物,以及

d)在第一分散流体中提供碱来源,

从而使分散混合物中的石墨烯来源和颗粒材料相互作用,形成复合材料。

该方法是有利的,因为其相对简单且灵活,并且生产出出乎意料地看起来是石墨烯和颗粒材料的紧密复合材料的复合材料。

在与颗粒材料混合之前,可以首先剥离石墨以形成石墨烯。或者,可以将石墨薄片与颗粒材料混合,并通过剥离该混合物形成石墨烯。剥离可以通过本领域已知的方法例如声处理和均质化进行。

如本领域中已知的,石墨的剥离将形成石墨烯。在本发明中形成的复合材料可以包含单层石墨烯或数层石墨烯。单层石墨烯是由呈六方结构的sp2碳构成的原子厚的二维片。数层石墨烯可以理解为由2至10个原子层的石墨烯构成。在本发明的上下文中,术语“石墨烯”涵盖单层石墨烯和数层石墨烯。除非另有说明,否则在本发明的上下文中,术语“石墨烯”是指原始石墨烯,即未经化学改性的石墨烯。

可以通过声处理、高剪切均质化、共混、高压均质化、混合或者通过用液体从气相中捕获来使颗粒材料分散在第一分散流体中。

或者,可以通过使前体与第一分散流体或在第一分散流体中的反应(例如,聚合物单体的聚合(MMA+过硫酸钾=PMMA)或者金属氧化物前体(如金属氯化物、金属醇盐或金属乙酰丙酮化物)的缩合)来形成颗粒材料。

在一个优选实施方案中,本发明的用于生产复合材料的方法包括:

a)提供石墨薄片,

b)使石墨薄片分散在第一分散流体中,

c)在第一分散流体中分散颗粒材料以形成分散混合物,

e)使分散混合物经受能量(例如声处理或高剪切混合)以形成在分散混合物中包含石墨烯和颗粒材料的分散体,

f)在分散混合物中提供碱,

从而使分散混合物中的石墨烯和颗粒材料相互作用,形成复合材料。

在一些替代实施方案中,以上方法可以利用部分氧化的石墨代替石墨来进行。类似地,可以使用部分氧化的石墨烯代替石墨烯(即,原始石墨烯)。

在本发明的一些实施方案中,提供碱的步骤可以在剥离石墨或部分氧化的石墨之前进行。在剥离之后可以添加另外的碱。在另一些实施方案中,在剥离石墨或部分氧化的石墨之后添加碱。

在剥离之后,可以从第一分散流体中去除未剥离的石墨或部分氧化的石墨颗粒(例如,通过离心)。

本发明的方法还可以包括使原始石墨烯与颗粒材料一起分散。原始石墨烯可以为市售的石墨烯来源(例如,XG Sciences的xGNP)。因此,在本发明的一些方法中,不需要将石墨剥离成石墨烯。这样的方法可以包括以下步骤:

a)提供包含石墨烯(即,原始石墨烯)的第一分散流体,

b)提供颗粒材料,

c)使颗粒材料分散在包含原始石墨烯的第一分散流体中以形成分散混合物,以及

d)在分散混合物中提供碱,

从而使分散混合物中的石墨烯和颗粒材料相互作用,形成复合材料。

石墨烯的分散体可以通过剥离石墨来提供,因此在一个优选实施方案中,本发明的用于生产复合材料的方法包括:

a)提供石墨薄片,

b)使石墨薄片分散在第一分散流体中,

c)剥离第一分散流体中的石墨薄片以形成包含石墨烯的分散体,

d)提供颗粒材料,

e)使颗粒材料分散在包含石墨烯的分散体中以形成分散混合物,以及

f)在分散混合物中提供碱,

从而使分散混合物中的石墨烯和颗粒材料相互作用,形成复合材料。

优选地,本发明的方法在不存在表面活性剂的情况下进行。因此,分散流体和/或分散混合物和/或最终复合材料可以不包含表面活性剂。分散流体和/或分散混合物和/或最终复合材料可以基本上不含表面活性剂。分散流体和/或分散混合物和/或最终复合材料可以完全不含表面活性剂。

颗粒材料可以为有机材料,例如聚合物,例如壳聚糖、聚氨酯、芳族聚酰胺(间位或对位)、聚碳酸酯、PMMA、尼龙(PET)、PTFE、PVDF、聚芳基醚酮、聚碳酸亚丙酯、聚酯、聚乳酸、聚氨酯、聚(甲基丙烯酸甲酯)、聚乙烯醇、聚乙酸乙烯酯和/或聚乙烯酯中的一者或更多者。

在一个实施方案中,颗粒材料可以包括多糖,优选地壳聚糖。壳聚糖是一种多糖聚合物,其可以溶解在1%乙酸中以形成可容易加工的溶液。不希望受理论的束缚,据信向分散流体中的石墨烯薄片和溶解的壳聚糖的混合物添加碱会同时使聚合物去溶解(形成小颗粒)并促进聚合物附接至石墨烯。这形成了石墨烯和壳聚糖的团聚复合材料。需要可以容易地形成石墨烯-聚合物复合材料而不需要低粘度聚合物前体或石墨烯片的官能化的方法。本发明提供了用于在非官能化的(即原始)石墨烯片(或部分氧化的石墨烯片)与聚合物颗粒之间形成这样的复合材料的方法。

在另一个实施方案中,颗粒材料可以为聚氨酯或聚(甲基丙烯酸甲酯)(PMMA)中的一者或更多者。PMMA和PU可以聚合形成在水中的小颗粒的不含表面活性剂的乳液(参见实施例5和8)。将这些乳液添加到石墨烯薄片的分散体中并提供碱形成了这样的材料:其不包含任何表面活性剂(其干扰石墨烯的电特性),但由散布在聚合物颗粒的松散基体中的石墨烯片组成。这提供了潜在的替代方法以在不使用表面活性剂、溶剂蒸发或石墨烯官能化的情况下形成混合良好的石墨烯-热塑性聚合物复合材料。

或者,颗粒材料包括无机材料(尤其是半导体型材料),例如氮化铝、砷化铝、硅、二氧化硅、碳化硅、氮化镓、砷化镓、磷化镓、氮化铟、磷化铟和/或砷化铟。

合适地,颗粒材料包括一种或更多种金属(或准金属)氧化物(例如二氧化硅、氧化铝、氧化锡、氧化锌、氧化铁、氧化锆、三氧化钨、氧化铜(ii)、氧化铜(i)、氧化铈、氧化铀中的一者或更多者)。

优选的金属氧化物是光催化金属氧化物,更特别地,其中光催化金属氧化物包括二氧化钛,优选地包含锐钛矿和/或金红石的二氧化钛,甚至更优选地包含锐钛矿和金红石的混合物的二氧化钛。在本说明书中,除非上下文另有说明,否则“二氧化钛(titaniumdioxide)”、“二氧化钛(titania)”和“氧化钛(titanium oxide)”通常可互换使用。

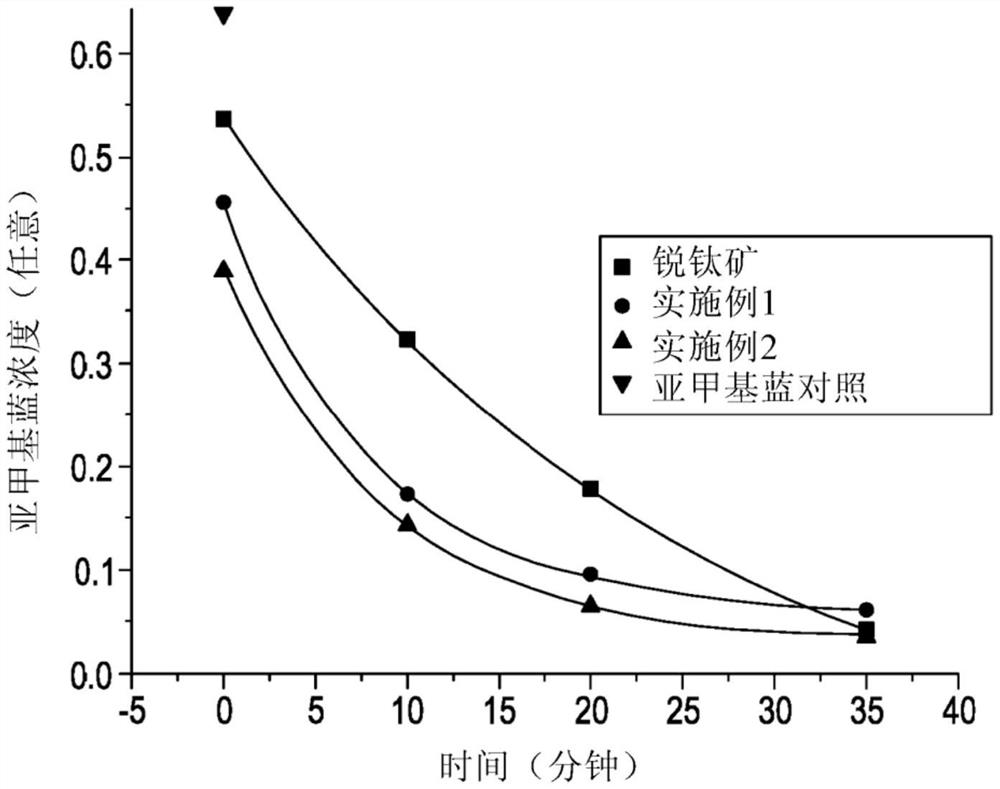

这是有利的,因为复合材料从而具有有利的光催化特性,包括出乎意料地短于单独的锐钛矿的半衰期或关于光催化活性的其他时间常数。不希望被束缚,目前认为这些改善的光催化特性是由石墨烯片与二氧化钛之间的相互作用产生的。特别地,目前认为与二氧化钛颗粒紧密结合的石墨烯片的导电性降低了在适当波长的光激发二氧化钛之后的电子-空穴复合的可能性,从而导致更有效的光催化过程。

优选的金属氧化物包括第3周期、第4周期、第5周期和第6周期的金属的氧化物。优选的金属氧化物包括氧化铝、二氧化硅、钛酸钡、氧化铁、氧化镍、氧化铜、氧化锆、氧化锡和氧化钨。金属氧化物可以掺杂有另一种材料(例如,锑掺杂的氧化锡,SbO/SnO)。

颗粒材料可以包括预先形成的颗粒材料,例如锑掺杂的氧化锡。已经证明这样的材料的基于石墨烯的复合材料难以使用原位方法制造,但是对于其导电性是期望的。

颗粒材料的颗粒尺寸可以为5nm至4000nm,合适地为50nm至1500nm,更合适地为50nm至600nm。较小的颗粒尺寸是期望的,因为其较高的表面积提供了与石墨烯片更紧密的接触。然而,较大的颗粒尺寸可以更易于生产和稳定。

石墨(或部分氧化的石墨)薄片的颗粒尺寸可以为1微米至5000微米——已知在本领域中大范围的石墨薄片尺寸用作石墨烯片来源。优选地,这样的薄片将具有较小的尺寸(10微米至1000微米),更优选地为100微米至500微米。不希望被束缚,据信使用较小的石墨薄片来源会提高石墨烯薄片的产率。

形成的复合材料中的石墨烯薄片的尺寸将通常为0.6微米至16微米,优选为1微米至10微米,更优选为1.5微米至5微米。

如果该方法还包括使分散混合物均质化(优选地使用高剪切混合器)以进一步改善石墨烯与颗粒材料之间的相互作用,则是有利的。这提高了石墨烯和颗粒材料的混合程度,因此提高了材料的均匀性。

因此,该方法还可以包括使石墨烯分散流体(例如第一分散流体)中的石墨烯来源均质化,优选地使用高剪切混合器,和/或其还可以包括使材料分散流体中的颗粒材料均质化,优选地使用高剪切混合器。

其他任选的或优选的步骤还包括声处理分散混合物、声处理石墨烯分散流体中的石墨烯来源、和/或声处理材料分散流体中的颗粒材料。

通常,该方法还可以包括以相对于1重量份石墨烯来源(以石墨烯计算)0.01重量份至10000重量份颗粒材料的量形成石墨烯来源和颗粒材料的混合物。更合适地,可以将石墨烯和颗粒材料以0.1重量份至1000重量份颗粒材料比1重量份石墨烯来源的比率混合。优选地,可以将石墨烯和颗粒材料以3重量份至500重量份颗粒材料比1重量份石墨烯来源的比率混合。

在另一个实施方案中,该方法可以包括将石墨烯和颗粒材料混合以形成包含0.001重量%至5重量%的石墨烯和95重量%至99.999重量%的颗粒材料的复合材料。

在聚合物复合材料中,0.05重量%至20重量%的石墨烯的范围可以为优选的。在用作电介质的金属氧化物或聚合物复合材料中,0.05重量%至5重量%的石墨烯可以为优选的。

合适地,对于用于需要高表面积的应用中的金属氧化物,5重量%至50重量%的石墨烯的范围可以为优选的。可以使用另一些最佳负载百分比来平衡金属氧化物的特性(例如,电化学活性)和石墨烯的特性(导电性)。

碱来源可以包括布朗斯台德碱来源和/或路易斯碱来源。碱来源可以为碱,即碱性溶液。

因此,碱来源可以包括氢氧根离子来源,例如,氢氧根离子源可以包括离子交换树脂、碱性的基于氨的盐溶液,或者优选地碱溶液,特别地氢氧化钠和/或氢氧化钾的溶液。在不同情况下可以选择其他氢氧根离子选项,以使最终产品的品质或特性最大化。例如,在需要高离子纯度的应用如锂离子电池中,可以使用氢氧化锂溶液。或者,可以使用挥发性碱例如碳酸铵,其通过温和加热和/或低压容易地从完成的复合材料中去除。可以优选地以每10克金属氧化物0.5毫摩尔至20毫摩尔,优选地每10克二氧化钛(其中二氧化钛为颗粒材料)0.5毫摩尔至20毫摩尔的量提供氢氧根来源。

还可以以颗粒材料的重量的0.1%至800%的重量百分比提供碱。优选地,以颗粒材料的重量的5%至300%提供碱。甚至更优选地,以聚合物或金属氧化物材料的重量的10%至75%提供碱。可以增加碱的量以提高沉降速率和最终复合材料的均匀性。

或者,碱来源可以包括酮,优选地丙酮。如果这样的话,可以将酮单独地添加到分散流体中,或者第一分散流体可以包含丙酮。在这样的情况下,第一分散流体可以包含丙酮和水的混合物,其中丙酮与水的重量比为0.5:1至6:1,优选为1:1至5:1,更优选为2:1至4:1,以及最优选为约3:1。丙酮还可以用作溶剂,而不是用作碱。

优选的碱包括氢氧化钠、氢氧化钾、氢氧化锂、饱和氢氧化钙溶液(以石灰水的形式)、硫化铵、柠檬酸钠、碳酸铵、丙酮酸钠和另一些有机碱。合适地,碱为饱和碳酸铵溶液。碳酸铵可以通过温和加热从最终的复合材料中去除。这使得能够生产具有非常高纯度的复合材料。适当时,可以使用另一些挥发性或不稳定的碱或碱性盐,例如硫化铵、氯化铵或另一些铵盐、基于胺的盐、或含氮盐及其混合物。

在一些实施方案中,可以在剥离石墨或部分氧化的石墨之前添加碱。在剥离之后可以添加另外的碱,以进一步改善石墨烯与颗粒之间的相互作用。

合适地,对于聚合物复合材料的制备,尤其是当使用稳定在pH>7的聚合物分散体作为聚合物来源时,可以使用饱和氢氧化钙溶液作为碱。不希望受理论的束缚,据信氢氧化钙的溶解度随着pH增加而降低,形成有助于将絮凝产物带出溶液的带电粒子。

可以向分散流体中添加另一些组分。例如,该方法还可以包括在第一分散流体中提供表面活性剂。然而,优选地,不在第一分散流体中提供表面活性剂。在金属氧化物的情况下,优选避免使用表面活性剂。不存在表面活性剂改善了石墨烯与颗粒材料之间的相互作用。表面活性剂还可能干扰石墨烯的有益电特性,从而降低最终复合材料的有用性。

如本领域中已知的,表面活性剂是降低两种液体之间、气体与液体之间或液体与固体之间的表面张力(或界面张力)的化合物。表面活性剂可以充当清洁剂、湿润剂、乳化剂、发泡剂和分散剂。在本发明的上下文中,表面活性剂被认为是两亲性的有机化合物,意指其包含疏水基团(其尾部)和亲水基团(其头部)二者。因此,表面活性剂包含水不溶性(或油溶性)组分和水溶性组分二者。

如本文所讨论的,本发明的方法不需要使用表面活性剂。避免使用表面活性剂意味着不需要长时间的洗涤步骤以从石墨烯中分离表面活性剂。这样的步骤是不经济的,并且由于其疏水性和强的片间范德华相互作用而可能导致石墨烯从复合材料中分离和/或石墨烯的聚集。

多种分散流体可以适合于该方法。通常,分散流体将是分散液体。石墨烯分散流体/液体、颗粒材料分散流体/液体和/或第一分散流体/液体可以相同或不同,并且可以包括选自以下的一种或更多种液体:DMSO、丙酮、水、THF、氯仿、NMP、DMF、DMA、GBL、DMEU、二氢左旋葡萄糖酮、苯甲酸苄酯、NVP、N12P、正丙醇、异丙醇和/或N8P。

石墨烯分散流体/液体、颗粒材料分散流体/液体和/或第一分散流体/液体可以相同或不同,并且可以包括选自以下的一种或更多种液体:DMSO、丙酮、水、THF、氯仿、NMP、DMF、DMA、GBL、DMEU、苯甲酸苄酯、NVP、N12P、正丙醇、异丙醇和/或N8P。

本发明的优点是其灵活性,尤其是当石墨烯来源包括可通过使石墨(任选地为石墨薄片的形式)的分散体均质化获得的原位产生的石墨烯时。然而,另一些石墨烯来源可以是合适的。因此,石墨烯来源可以包括以下中的一者或更多者:石墨、石墨烯、氧化石墨烯、还原的氧化石墨烯、部分氧化的石墨、部分氧化的石墨烯和官能化的石墨烯。

合适地,石墨烯来源可以为原始石墨烯、部分氧化的石墨烯、部分氧化的石墨或石墨。如本文所讨论的,可以使用拉曼光谱将部分氧化的石墨烯和原始石墨烯相对氧化石墨烯和还原的氧化石墨烯区分开。

合适地,在本发明的方法中形成的复合材料将包含原始石墨烯或部分氧化的石墨烯。

氧化石墨烯通常包含重量百分比大于15重量%的氧。在本发明的范围内,术语“部分氧化的石墨烯”可以解释为仅以石墨烯的总重量的至多15%(例如5重量%至15重量%)的量包含氧的氧化石墨烯。通常,部分氧化的石墨烯将以石墨烯的总重量的至多10%的量包含氧。如以上所讨论的,术语“原始石墨烯”是指未经化学改性的石墨烯。

如以上所讨论的,优选的石墨烯来源包括原位产生的石墨烯。因此,优选地,石墨烯来源包括石墨薄片,以及该方法还包括提供在石墨烯分散流体中的石墨薄片的石墨分散体以及使石墨分散体均质化,优选地在高剪切下均质化,从而形成包含石墨烯的分散体。

优选地,颗粒材料(特别是当颗粒材料为二氧化钛时)的颗粒尺寸在5nm至1μm,优选10nm至500nm,更优选15nm至250nm的范围内。

本方法的一个很大的优点是可以回收复合材料以及回收和再利用分散流体(即上清液)。因此,该方法还可以包括回收复合材料,以及任选地回收分散流体,优选地用于再利用。

通常,该方法可以在室温左右进行,但是不认为温度是关键的。因此,该方法可以在0℃至260℃,优选0℃至110℃,更优选0℃至50℃的温度下进行。

本发明有利地使得可以生产这样的石墨烯复合材料,其中与通过现有技术方法制造的复合材料相比,石墨烯具有低的缺陷水平。

复合材料中石墨烯缺陷的数量可以使用拉曼光谱以类似于L.G.Cancado等人,2011年,“Quantifying Defects in Graphene via Raman Spectroscopy at DifferentExcitation Energies”,Nano Letters(通过引用并入本文)的方式评估。观察到的D峰拉曼强度(称为I(D))与G峰拉曼强度(称为I(G))的强度比率指示石墨烯上/中存在的缺陷的数量。这称为I(D)/I(G)比。缺陷之间的距离是无序的量的量度。如果缺陷之间的距离大于约4nm;I(D)/I(G)比越低,缺陷之间的距离越大。

通过本发明的方法形成的复合材料在532nm(2.33eV)的激光激发波长下的I(D)/I(G)比可以小于0.75,小于0.6,或优选地小于0.5。因此,通过本发明的方法形成的复合材料在532nm(2.33eV)的激光激发波长下的I(D)/I(G)比可以为0.01至0.75、0.02至0.65或0.04至0.55。如果缺陷之间的距离大于约4nm且激光激发波长为532nm(2.33eV);I(D)/I(G)比小于1指示缺陷相距大于9.5nm。

还可以使用拉曼光谱评估石墨烯缺陷的性质。通常,石墨烯中的缺陷被认为是破坏无限碳六方晶格的对称性的任何东西。因此,这包括边缘、空位和碳杂化的变化(例如,sp2变为sp3)。sp3缺陷是由于在石墨烯层的平面外存在额外的原子而产生一个或复数个sp3杂化碳原子。空位缺陷是由于2D材料层的一个或更多个原子缺失。边缘缺陷是由于石墨烯片并非无限大并因此具有边缘。

如本文所讨论的,可以使用拉曼光谱将部分氧化的石墨烯和原始石墨烯与氧化石墨烯、官能化的石墨烯和还原的氧化石墨烯区分开。氧化石墨烯和官能化的石墨烯包含大量的sp3缺陷。还原的氧化石墨烯通过用还原剂还原氧化石墨烯而形成。还原的氧化石墨烯也包含大量的空位缺陷,这是由于去除氧而在六方晶格中留下空穴。因此,氧化石墨烯和还原的氧化石墨烯的I(D)/I(G)比通常大于0.8。相反,部分氧化的氧化石墨烯与氧化石墨烯相比具有较少的氧原子,但未经历如还原的氧化石墨烯一样的苛刻的还原过程。因此,保留了更多的六方结构,意味着更少的sp3和空位缺陷。如以上所讨论的,可以通过测量I(D)/I(G)比来评估缺陷的数量。

sp3缺陷和空位缺陷的存在可能对最终的复合材料的有用性产生不利影响。因此,期望使sp3和/或空位缺陷的数量最小化。

拉曼D峰的强度(称为I(D))与拉曼D’峰的强度(称为I(D’))的比率表示样品中存在的缺陷类型。这称为I(D)/I(D’)比。在514.5nm(2.41eV)的激光激发波长下,小于约3.5的比指示边缘缺陷的贡献占主导。约7的比指示存在空位缺陷,以及约13或更大的比指示sp3缺陷。

本发明的石墨烯复合材料在532nm(2.33eV)的激光激发波长下的I(D)/I(D’)比可以为0.01至7、0.01至4.5、0.01至3.5或优选为0.1至3.45。因此,本发明的复合材料将优选地具有最少的sp3缺陷,以及更优选地具有最少的空位缺陷。

在第二方面中,本发明提供了用于生产光催化活性复合材料的方法,所述方法包括:

a)提供石墨烯来源,

b)提供颗粒形式的二氧化钛,

c)使石墨烯来源和二氧化钛的混合物分散在第一分散流体中以形成分散混合物,以及

d)在第一分散流体中提供碱来源,

从而使分散混合物中的石墨烯来源和二氧化钛相互作用,形成光催化活性复合材料。

在第三方面中,本发明提供了可通过根据第一方面或第二方面的方法获得的光催化活性复合材料。

还提供了可通过本文限定的方法获得的复合材料。

可通过该方法获得的复合材料具有许多潜在用途。因此,复合材料(尤其是光催化活性复合材料)可以用于电极,例如可充电电池(优选锂离子电池)中的阳极材料;可通过以上方法获得的复合材料作为石墨烯-半导体复合材料的用途;光催化活性复合材料作为N型半导体层(可以将其以流体分散体施加至表面上)的用途。这样的N型半导体层可以用于钙钛矿太阳能电池,其中将通过该方法生产的复合材料用作电子收集层。可通过该方法获得的复合材料可以用作电容去离子电极。

可通过该方法获得的光催化活性复合材料可用于许多其他领域,包括去除覆盖物、涂料和油漆中的水污染物和空气传播的污染物。

可通过该方法获得的复合材料可以用作吸附剂材料以从流体流中吸着(吸收和/或吸附)气态或液态污染物以进行后续的破坏或分离。

因此,在第四方面中,本发明提供了从流体中去除污染物的设备,所述设备包括流体入口、将流体从流体入口供应至根据第一方面或第二方面的光催化活性复合材料的流体管道、和流体出口。

流体可以包括例如空气(以清洁建筑物内部或外部的环境空气)或水。

现在将参照以下附图描述本发明的实施方案,其中:

图1示出了实施例1、实施例2和对照(颗粒锐钛矿,颗粒尺寸为25nm)的亚甲基蓝浓度的降低相对于UV照射时间的图。

图2示出了(a)实施例1的UV可见光反射率和(b)实施例2的UV可见光反射率的图。

图3示出了(a)实施例1的XPS测量和(b)实施例1的XPS结果的细节。

图4示出了实施例1的归一化拉曼光谱。

图5示出了实施例2的IR光谱。

图6.实施例1的二氧化钛-石墨烯复合材料的扩展拉曼光谱。数据与图4的相同。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图7.通过实施例1中描述的方法生产的二氧化钛-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图8.通过方法4中描述的方法生产的氧化锆-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图9.通过方法4中描述的方法生产的氧化锆-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图10.通过方法4中描述的方法生产的氧化锆-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图11.通过方法4中描述的方法生产的氧化锡锑-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图12.通过方法4中描述的方法生产的氧化锡锑-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图13.通过方法4中描述的方法生产的氧化锡锑-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图14.通过方法4中描述的方法生产的钛酸钡(立方结构)-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图15.通过方法4中描述的方法生产的钛酸钡(立方结构)-石墨烯复合材料的另外的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图16.通过方法4中描述的方法生产的钛酸钡(立方结构)-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图17.通过方法4中描述的方法生产的钛酸钡(立方结构)-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图18.通过方法4中描述的方法生产的三氧化钨-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图19.通过方法4中描述的方法生产的三氧化钨-石墨烯复合材料的另外的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图20.通过方法4中描述的方法生产的三氧化钨-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图21.通过方法4中描述的方法生产的三氧化钨-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图22.通过方法4中描述的方法生产的氧化铝-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图23.通过方法4中描述的方法生产的氧化铝-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图24.通过方法4中描述的方法生产的氧化铝-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图25.通过方法4中描述的方法生产的氧化铜-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图26.通过方法4中描述的方法生产的氧化铜-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图27.通过方法4中描述的方法生产的氧化锌-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图28.通过方法4中描述的方法生产的氧化锌-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图29.通过方法4中描述的方法生产的氧化锌-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图30.通过方法4中描述的方法生产的氧化锡-石墨烯复合材料的扩展拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图31.通过方法4中描述的方法生产的氧化锡-石墨烯复合材料的拉曼光谱,突出了2D石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图32.通过方法4中描述的方法生产的氧化锡-石墨烯复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图33.通过方法4中描述的方法生产的氧化锆-石墨烯复合材料的X射线粉末衍射图。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

图34.通过方法4中描述的方法生产的氧化锡锑-石墨烯复合材料的X射线粉末衍射图。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

图35.通过方法4中描述的方法生产的钛酸钡(立方结构)-石墨烯复合材料的X射线粉末衍射图。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

图36.通过方法4中描述的方法生产的三氧化钨-石墨烯复合材料的X射线粉末衍射图。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

图37.通过方法4中描述的方法生产的氧化铝-石墨烯复合材料的X射线粉末衍射图。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

图38.通过方法4中描述的方法生产的氧化铜-石墨烯复合材料的X射线粉末衍射图。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

图39:通过方法8中描述的方法生产的氧化铝-xGNP复合材料的拉曼光谱。使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集光谱。

图40:方法4中详述的石墨烯/金属氧化物复合材料合成工序的照片,其中锑掺杂的氧化锡作为模型金属氧化物。对于不同的金属氧化物,观察到相似的行为——所有用方法4测试的都形成了絮凝产物,可以收集絮凝产物并通过拉曼光谱进行表征。

照片示出:

a)50mg的初始金属氧化物粉末,

b)金属氧化物粉末和石墨烯分散体(5ml)的混合物,

c)一旦添加碱(50微升1M NaOH),复合材料从分散体中沉降/絮凝出来。上清液的透明性质指示碱已经导致先前分散的石墨烯与金属氧化物材料相互作用,形成絮凝产物。

图41:实施例9中详述的石墨烯/聚合物复合材料工序的照片,其中经PVA稳定的PLA作为模型聚合物。照片示出:

a)在2分钟声处理之后的PLA和石墨烯分散体的混合物,其中混合物均匀且稳定。

b)在添加碱(约50微升饱和碳酸铵溶液)之后3分钟的混合物,其中在玻璃管的侧面上看到一些沉淀的复合材料,其可能在声处理和搅拌步骤期间从混合物溶液中沉积出来。在管的底部看到较暗的团块,指示形成了絮凝产物。

c)添加碱之后5分钟拍摄的絮凝产物的更清晰图像。已经去除一些上清液以允许更容易地鉴定絮凝产物。在此,在管壁上看到胶凝/凝固的复合材料,溶液已变成半透明,并且在管的底部观察到了较暗的材料。这指示形成了均匀的石墨烯和PLA的复合材料。

图42:使用实施例5中描述的方法形成的橡胶状灰色固体。已经去除大部分上清液以便更好地观察形成的产物。

图43:方法6——使用挥发性铵盐形成石墨烯/金属氧化物产物的照片细节。照片示出:

a)在2分钟声处理之后的TiO2(50mg)和石墨烯分散体(5ml)的混合物。

b)在添加碱(饱和碳酸铵溶液,50微升)之后的混合物。絮凝物迅速形成,并且在这种情况下,絮凝物由于石墨烯(黑色)和TiO2(白色)的组合而为灰色。

c)在添加碱并声处理之后,将溶液静置2分钟之后的絮凝产物的图像。使用另外的光源从下方照亮玻璃量筒,以帮助观察絮凝产物。

图44.通过方法4生产的氧化铝-石墨烯复合材料的测量的拉曼D峰的曲线拟合(曲线1)。取I(D)为曲线1的高度(=4738.26)用于比率计算。

图45.通过方法4生产的氧化铝-石墨烯复合材料的测量的拉曼G峰的曲线拟合和去卷积(曲线1)和D’峰的曲线拟合和去卷积(曲线2)。取I(G)为曲线1的高度(=14324.2)并取I(D’)为曲线2的高度(=1470.11)用于比率计算。

图46.通过方法4生产的氧化锡锑-石墨烯复合材料的测量的拉曼D峰的曲线拟合(曲线1)。取I(D)为曲线1的高度(=2584.33)用于比率计算。

图47.通过方法4生产的氧化锡锑-石墨烯复合材料的测量的拉曼G峰的曲线拟合和去卷积(曲线1)和D’峰的曲线拟合和去卷积(曲线2)。取I(G)为曲线1的高度(=5425.51),并取I(D’)为曲线2的高度(=841.649)用于比率计算。

图48.通过方法4生产的钛酸钡(立方结构)-石墨烯复合材料的测量的拉曼D峰的曲线拟合(曲线1)。取I(D)为曲线1的高度(=9677.43)用于比率计算。

图49.通过方法4生产的钛酸钡(立方结构)-石墨烯复合材料的测量的拉曼G峰的曲线拟合和去卷积(曲线1)和D’峰的曲线拟合和去卷积(曲线2)。取I(G)为曲线1的高度(=18809.9),并取I(D’)为曲线2的高度(=2841.43)用于比率计算。

图50.通过方法4生产的二氧化钛-石墨烯复合材料的测量的拉曼D峰的曲线拟合(曲线1)。取I(D)为曲线1的高度(=1285.44)用于比率计算。

图51.通过方法4生产的二氧化钛-石墨烯复合材料的测量的拉曼G峰的曲线拟合和去卷积(曲线1)和D’峰的曲线拟合和去卷积(曲线2)。取I(G)为曲线1的高度(=5067.33),并取I(D’)为曲线2的高度(=508.08)用于比率计算。

图52.通过方法4生产的氧化锆-石墨烯复合材料的测量的拉曼D峰的曲线拟合(曲线1)。取I(D)为曲线1的高度(=1934.54)用于比率计算。

图53.通过方法4生产的氧化锆-石墨烯复合材料的测量的拉曼G峰的曲线拟合和去卷积(曲线1)和D’峰的曲线拟合和去卷积(曲线2)。取I(G)为曲线1的高度(=6466.57),并取I(D’)为曲线2的高度(=685.583)用于比率计算。

图54.通过方法4生产的氧化铝-石墨烯复合材料的测量的拉曼2D峰的曲线拟合(曲线1)。峰中心=2698.62cm

图55.通过方法4生产的氧化锡锑-石墨烯复合材料的测量的拉曼2D峰的曲线拟合(曲线1)。峰中心=2700.95cm

图56.通过方法4生产的钛酸钡(立方结构)-石墨烯复合材料的测量的拉曼2D峰的曲线拟合(曲线1)。峰中心=2698.28cm

图57.通过方法4生产的二氧化钛-石墨烯复合材料的测量的拉曼2D峰的曲线拟合(曲线1)。峰中心=2693.87cm

图58.通过方法4生产的氧化锆-石墨烯复合材料的测量的拉曼2D峰的曲线拟合(曲线1)。峰中心=2696.75cm

图59.通过方法8生产的氧化锡-xGNP复合材料的拉曼光谱,突出了D、G和D’石墨烯峰。激光激发波长=532nm。

图60.通过方法8生产的氧化锡-xGNP复合材料的拉曼光谱,突出了2D石墨烯峰。激光激发波长=532nm。

图61.通过方法8生产的氧化锡-xGNP复合材料的扩展拉曼光谱。激光激发波长=532nm。

图62.通过实施例5生产的聚氨酯-石墨烯复合材料的拉曼光谱。激光激发波长=532nm。

图63.通过实施例5生产的聚氨酯-石墨烯复合材料的拉曼光谱。激光激发波长=532nm。

图64.通过实施例5生产的聚氨酯-石墨烯复合材料的扩展拉曼光谱。激光激发波长=532nm。

图65.通过实施例4生产的壳聚糖-石墨烯复合材料的拉曼光谱。激光激发波长=532nm。

图66.通过实施例8生产的聚(甲基丙烯酸甲酯)-石墨烯复合材料的拉曼光谱。激光激发波长=532nm。

图67.通过实施例8生产的聚(甲基丙烯酸甲酯)-石墨烯复合材料的拉曼光谱。激光激发波长=532nm。

图68.带有标记的目标拉曼峰的图6的版本。

通过以下实施例进一步说明本发明。

实施例

使用以下方法生产石墨烯和其他材料的复合材料。下表1指出了各实施例的起始材料的量和方法。

通过高剪切均质化(Silverson L5M,具有25mm方孔筛,以5000RPM使用)20分钟使石墨薄片(25g)分散在500ml DMSO中,然后以420g离心20分钟。向所得上清液(40ml)中添加锐钛矿纳米颗粒(25nm,Sigma,0.1g)以生产石墨烯/二氧化钛分散体。用声处理使分散体进一步分散10分钟。向分散体中添加碱(0.01ml至1ml,NaOH,在水中1M),产生沉淀物。静置沉淀物以使其沉降。然后去除上清液,分离材料并用水洗涤。

将石墨薄片(0.2g)和二氧化钛颗粒(10g,二氧化钛,25nm,sigma)添加到500mlDMSO和在水中的0.1M NaOH(10ml)的混合物中,并通过高剪切均质化(Silverson L5M,具有25mm方孔筛,以5000RPM使用)剥离30分钟。静置沉淀物以使其沉降另外30分钟,并收集。

将石墨薄片(0.5g)和壳聚糖(1g,在水中的1%乙酸的分散体)添加到500ml DMSO的混合物中,并通过高剪切均质化(Silverson L5M-A,具有25mm方孔筛,以5000RPM使用)剥离石墨30分钟。添加在水中的0.1M NaOH(10ml)。静置沉淀物以使其沉降另外30分钟,并分离。如果需要,上清液可以用适量的酸中和并再利用。

使用该方法由石墨烯和以下物质制备6种金属氧化物/石墨烯复合材料:氧化锆,<100nm,(sigma-aldrich);氧化锡锑,<50nm,(sigma-aldrich);钛酸钡,立方晶相,<100nm,(sigma-aldrich);三氧化钨(VI),<100nm,(sigma-aldrich);氧化铝,<13nm,(sigma-aldrich);氧化铜(II),<50nm,(sigma-aldrich);氧化锌,<50nm,(sigma-aldrich);氧化锡,<100nm,(sigma-aldrich)。

使用修改自Paton等人的以下工序制备石墨烯分散体。

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用配备有3/4”管状头和“方孔高剪切筛”附件的Silverson L4R高剪切混合器使200ml分散流体中的10g石墨的混合物均质化来制备石墨和石墨烯薄片的分散体。在21摄氏度的水浴中以最大均质化功率进行均质化20分钟。然后将该均质化的混合物以3500RPM离心20分钟以去除未剥离的石墨薄片。该方法通常产生的石墨烯浓度为0.01mg/ml至0.05mg/ml。

将50mg金属氧化物和5ml石墨烯分散体混合,并声处理30秒。一些金属氧化物不易分散在丙酮/水混合物中,并且快速沉降出来而不与石墨烯形成复合材料。然后向混合物中添加50微升的1M氢氧化钠溶液,然后对其进行声处理另外30秒以产生均匀的混合物。在几分钟内观察到均匀的沉淀物,将其收集并用pXRD和拉曼光谱分析——图8至38。

用于以这种方法制备金属氧化物/石墨烯复合材料的溶液的一般外观可以参见图40——使用氧化锑/氧化锡作为模型金属氧化物。

方法5-用氢氧化钡合成

以与实施例1相同的方式使立方钛酸钡与石墨烯分散体接触,但是使用600微升的0.1M氢氧化钡水溶液代替1M氢氧化钠水溶液。这产生无钠离子污染的产物。

方法6-使用挥发性盐合成以产生产物

用二氧化钛作为金属氧化物,以与方法4相同的方式与石墨烯分散体接触,制备金属氧化物/石墨烯复合材料,但是使用50微升的饱和碳酸铵水溶液代替1M氢氧化钠水溶液。该方法可以参见图43。

方法7-用有机碱合成

用二氧化钛作为金属氧化物,以与方法4相同的方式与5ml石墨烯分散体接触,制备金属氧化物/石墨烯复合材料,但是使用1000微升的1M柠檬酸钠水溶液代替1M氢氧化钠水溶液。

使用该方法制备xGNP与氧化铝和氧化锡的复合材料,用图39(氧化铝)和59(氧化锡)中的拉曼光谱进行表征。

使用以下工序制备xGNP分散体:

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用Cole-Parmer 100W超声波清洗器对200ml分散流体中的0.02g xGNP的混合物进行声处理来制备xGNP薄片的分散体。在21摄氏度的水浴中进行声处理20分钟。将该经声处理的混合物直接用作xGNP分散体。

使10ml xGNP分散体与0.01g金属氧化物(氧化锡或氧化铝)接触并声处理2分钟。向该混合物中添加50微升的1M NaOH水溶液,并对所得混合物进行声处理2分钟。静置产物以使其沉降30分钟,收集并干燥。

使用方法1生产实施例1。

使用方法1然后在真空下在300℃下热处理3小时生产实施例2。

石墨烯与二氧化钛的复合材料的光催化活性如下确定。

通过声处理将0.7mg/ml的材料分散在100ml的2.15mg/dm

表1

实施例1和2的反射光谱分别示于图2(a)和2(b)中。

实施例1的XPS能谱示于图3中,在图3(a)中示出了XPS全谱扫描(survey scan)且在图3(b)中示出了细节——指示在材料中的杂质非常少。XPS通过以下条件获得:KE能阶:0.5eV;扫描次数:2,每次扫描驻留时间:0.25秒;激发源:Al K;激发能量:1486.7eV;出口狭缝:5mm×11mm。

实施例1的典型归一化拉曼光谱示于图4中,其中存在石墨烯(或数层石墨烯)的D峰、G峰和2D峰(由左至右)。2D峰的尖锐度指示层数,显示为至少数层石墨烯。拉曼用Renishaw In Via共聚焦拉曼显微镜获得。

图5示出了实施例2的IR光谱(用Perkin Elmer Spectrum Two FT-IR光谱仪获得)。1500cm

实施例3-壳聚糖与DMSO和NaOH

使用修改自Paton等人(Nature Materials,第13卷,第624–630页(2014年)或WO2014140324A1)的以下工序制备石墨烯分散体:

通过使用配备有3/4”管状头和“方孔高剪切筛”附件的Silverson L4R高剪切混合器使在200ml DMSO中的10g石墨的混合物均质化来制备石墨和石墨烯薄片的分散体。在21摄氏度的水浴中以最大均质化功率进行均质化20分钟。然后将该均质化的混合物以3500RPM离心20分钟以去除未剥离的石墨薄片。这产生约160ml石墨烯分散体。

通过将0.5g壳聚糖和0.5ml乙酸添加到49.5ml蒸馏水中来制备1%乙酸溶液中的1%壳聚糖。然后将1ml该壳聚糖溶液添加到1ml石墨烯分散体中并进行声处理2分钟以形成混合物。在剧烈搅拌下,向该混合物中添加50微升的1M氢氧化钠溶液。这导致形成絮凝的复合材料产物。

实施例4-壳聚糖与丙酮/水助溶剂混合物和柠檬酸钠

使用修改自Paton等人(Nature Materials,第13卷,第624–630页(2014年)或WO2014140324A1)的以下工序制备石墨烯分散体:

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用配备有3/4”管状头和“方孔高剪切筛”附件的Silverson L4R高剪切混合器使在200ml分散流体中的10g石墨的混合物均质化来制备石墨和石墨烯薄片的分散体。在21摄氏度的水浴中进行均质化20分钟。然后将该均质化的混合物以3500RPM离心20分钟以去除未剥离的石墨薄片。这产生约160ml石墨烯分散体。

通过将0.5g壳聚糖和0.5ml乙酸添加到49.5ml蒸馏水中来制备1%乙酸溶液中的1%壳聚糖。然后将1ml该壳聚糖溶液添加到3ml石墨烯分散体中并进行声处理2分钟以形成混合物。在剧烈搅拌下,向该混合物中添加50微升的1M柠檬酸钠水溶液。这导致形成絮凝的复合材料产物,通过图65中的拉曼光谱表征。

实施例5-聚氨酯(PU)、DMSO和碳酸铵

使用修改自Paton等人或WO2014140324A1)的以下工序制备石墨烯分散体:

通过使用配备有3/4”管状头和“方孔高剪切筛”附件的Silverson L4R高剪切混合器使在200ml DMSO中的10g石墨的混合物均质化来制备石墨和石墨烯薄片的分散体。在21摄氏度的水浴中进行均质化20分钟。然后将该均质化的混合物以3500RPM离心20分钟以去除未剥离的石墨薄片。这产生约160ml石墨烯分散体。

按照Chen等人(2014年)描述的方案合成基于水的可生物降解的聚氨酯纳米颗粒乳液。

在惰性气氛下,使10.24g聚-e-己内酯二醇(5mmol)和3.99ml IPDI(19mmol)在75℃下反应3小时(180rpm)。然后在高氮气流下添加约0.8ml 2-丁醇和0.71g DMPA(5mmol)。使反应冷却至45℃,向反应烧瓶中注入0.696ml三乙胺(TEA,5mmol),并将混合物搅拌30分钟。在剧烈搅拌(1200rpm)下在2分钟内快速添加36ml去离子水,其后将搅拌恢复至180rpm。添加0.51ml乙二胺(EDA,8mmol),并将反应搅拌另外30分钟。收集乳白色胶态分散体,离心并用去离子水洗涤两次(3000rpm,15分钟和30分钟)以产生15重量%的乳液。

修改自Chen,Y.-P.和Hsu,S.(2014年),‘Preparation and characterization ofnovel water-based biodegradable polyurethane nanoparticles encapsulatingsuperparamagnetic iron oxide and hydrophobic drugs’,J.Mater.Chem.B,2(21),第3391-3401页。Doi:10.1039/c4tb00069b

将1ml PU乳液和3ml石墨烯分散体添加到试管中并混合在一起。将混合物声处理2分钟。将1ml饱和碳酸氢铵去离子水溶液添加到混合物中,将其声处理另外2分钟。观察到灰色/黑色絮凝物(图42),将其收集并用拉曼光谱表征(图64)。

实施例6-xGNP与壳聚糖和柠檬酸钠

使用以下工序制备xGNP分散体:

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用Cole-Parmer 100W超声波清洗器对200ml分散流体中的0.02g xGNP的混合物进行声处理来制备xGNP薄片的分散体。在21摄氏度的水浴中进行声处理20分钟。将该经声处理的混合物直接用作xGNP分散体。

通过将0.5g壳聚糖和0.5ml乙酸添加到49.5ml蒸馏水中来制备1%乙酸溶液中的1%壳聚糖。然后将1ml该壳聚糖溶液添加到10ml xGNP分散体中,并进行声处理2分钟以形成混合物。在剧烈搅拌下,向该混合物中添加50微升的1M柠檬酸钠水溶液。这导致形成黑色的絮凝复合材料产物。

实施例7-xGNP与PU、NaOH和石灰水

使用以下工序制备xGNP分散体:

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用Cole-Parmer 100W超声波清洗器对200ml分散流体中的0.02g xGNP的混合物进行声处理来制备xGNP薄片的分散体。在21摄氏度的水浴中进行声处理20分钟。将该经声处理的混合物直接用作xGNP分散体。

按照Chen等人(Chen,Y.-P.和Hsu,S.(2014年),Preparation andcharacterization of novel water-based biodegradable polyurethanenanoparticles encapsulating superparamagnetic iron oxide and hydrophobicdrugs,J.Mater.Chem.B,2(21),第3391-3401页。Doi:10.1039/c4tb00069b)描述的方案合成基于水的可生物降解的聚氨酯纳米颗粒乳液。在惰性气氛下,使10.24g聚-e-己内酯二醇(5mmol)和3.99ml IPDI(19mmol)在75℃下反应3小时(180rpm)。然后在高氮气流下添加约0.8ml 2-丁醇和0.71g DMPA(5mmol)。使反应冷却至45℃,向反应烧瓶中注入0.696ml三乙胺(TEA,5mmol),并将混合物搅拌30分钟。在剧烈搅拌(1200rpm)下在2分钟内快速添加36ml去离子水,其后将搅拌恢复至180rpm。添加0.51ml乙二胺(EDA,8mmol),并将反应搅拌另外30分钟。收集乳白色胶态分散体,离心并用去离子水洗涤两次(3000rpm,15分钟和30分钟)以产生15重量%的PU颗粒在水中的乳液。

使200微升1M NaOH水溶液与30ml石墨烯分散体和200微升PU乳液接触。对该混合物进行声处理30秒。然后在剧烈搅拌下添加10ml饱和Ca(OH)2溶液(石灰水)。观察到灰黑色的絮凝产物。

实施例8-PMMA与丙酮/水石墨烯分散流体和饱和碳酸铵溶液

使用修改自Paton等人(Nature Materials,第13卷,第624–630页(2014年)或WO2014140324A1)的以下工序制备石墨烯分散体:

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用配备有3/4”管状头和“方孔高剪切筛”附件的Silverson L4R高剪切混合器使200ml分散流体中的10g石墨的混合物均质化来制备石墨和石墨烯薄片的分散体。在21摄氏度的水浴中进行均质化20分钟。然后将该均质化的混合物以3500RPM离心20分钟以去除未剥离的石墨薄片。这产生约160ml石墨烯分散体。

如Tahrin等人(2017年)所述,通过无表面活性剂的乳液合成PMMA纳米颗粒。在惰性气氛下,在配备有冷凝器的250ml圆底烧瓶中,将65ml去离子水加热至90℃。在高氮气流下添加15ml MMA单体,然后添加2.85g过硫酸钾。将反应混合物在搅拌(300rpm)下回流45分钟。然后使混合物在室温下冷却并收集乳白色胶态液体,离心(3000rpm)并用去离子水洗涤,直到可以在离心瓶的半透明液相中观察到蛋白石色为止。该方法通常产生0.2重量%至1重量%的溶液。

Tahrin,R.A.A.,Azma,N.S.,Kassim,S.和Harun,N.A.(2017年),Preparation andproperties of PMMA nanoparticles as 3 dimensional photonic crystals and itsthin film via surfactant-free emulsion polymerization。Doi:10.1063/1.5002286

将3ml PMMA悬浮体添加到3ml石墨烯分散体中,并进行声处理2分钟。向该混合物中添加200微升饱和碳酸铵溶液,并对混合物进行搅拌和声处理另外2分钟。几分钟之后,观察到黑色絮凝物。将其收集、干燥并通过拉曼光谱表征(图66至67)。

实施例9-聚乳酸与丙酮/水混合物和碳酸铵

使用修改自Paton等人(Nature Materials,第13卷,第624–630页(2014年)或WO2014140324A1)的以下工序制备石墨烯分散体:

将50g蒸馏水和150g丙酮混合以形成分散流体。通过使用配备有3/4”管状头和“方孔高剪切筛”附件的Silverson L4R高剪切混合器使200ml分散流体中的10g石墨的混合物均质化来制备石墨和石墨烯薄片的分散体。在21摄氏度的水浴中进行均质化20分钟。然后将该均质化的混合物以3500RPM离心20分钟以去除未剥离的石墨薄片。这产生约160ml石墨烯分散体。

如Sathyamoorthy等人(2017年)报道,通过O/W乳液和溶剂萃取蒸发技术合成经PVA稳定的聚乳酸纳米微粒。在烧杯中,将0.1g所选聚合物溶解在5ml二氯甲烷中。将该聚合物溶液逐滴添加至25ml 1重量%PVA水溶液中,并在冰浴中以5秒的间隔声处理10次。然后向50ml 0.5重量%PVA水溶液中以2ml/分钟的速率添加乳液。使所得分散体均质化10分钟,形成白色泡沫。将反应混合物搅拌过夜以使有机溶剂蒸发,并且用去离子水洗涤并以4500rpm离心两次30分钟。该

Sathyamoorthy,N.,Magharla,D.,Chintamaneni,P.和Vankayalu,S.(2017年),Optimization of paclitaxel loaded poly(ε-caprolactone)nanoparticles using BoxBehnken design.Beni-Suef University Journal of Basic and Applied Sciences,6(4),第362–373页。Doi:10.1016/j.bjbas.2017.06.002

将1ml PLA悬浮体添加到3ml石墨烯分散体中,并进行声处理2分钟。向该混合物中添加200微升的饱和碳酸铵溶液,并对混合物进行搅拌和声处理另外2分钟。几分钟之后,观察到黑色絮凝物。一般方法步骤可以见于图41。

关于本文公开的实验方法:

使用WiRE

使用Renishaw in Via拉曼显微镜利用532nm的激光激发波长收集拉曼光谱。使用在透射操作中的STOE衍射仪与PSD检测器和锗单色仪

在本说明书的整个描述和权利要求书中,词语“包括”和“包含”及其变体意指“包括但不限于”,并且其不旨在(并且不)排除其他部分、添加剂、组分、整体或步骤。在本说明书的整个描述和权利要求书中,除非上下文另有要求,否则没有数量词修饰的对象涵盖复数个/种该对象。特别地,在使用没有数量词修饰的对象的情况下,除非上下文另外要求,否则本说明书应理解为涵盖复数个/种和单数个/种该对象。

结合本发明的特定方面、实施方案或实施例描述的特征、整体、特性、化合物、化学部分或基团应被理解为适用于本文中所述的任何其他方面、实施方案或实施例,除非与其不相容。本说明书(包括任何所附的权利要求书、摘要和附图)中所公开的所有特征和/或如此公开的任何方法或过程的所有步骤均可以以任何组合的形式进行组合,除了所述特征和/或步骤中的至少一些为互相排斥的组合之外。本发明不限于任何前述实施方案的细节。本发明扩展到本说明书(包括任何所附的权利要求书、摘要和附图)中所公开的特征中的任何新特征或任何新组合,或者如此公开的任何方法或过程的步骤中的任何新步骤或任何新组合。

将读者的注意力引导至与本申请有关的与本说明书同时或在本说明书之前提交并且与本说明书一起公开以供公众审查的所有文件和文献,并且所有的这类文件和文献的内容均通过引用并入本文中。

为了避免疑问,在此指出,在本说明书的前面在“背景技术”标题下公开的信息与本发明有关,并且应被理解为本发明公开内容的一部分。

当组合物/物品被认为包含复数种规定成分(任选地以规定的浓度量)时,所述组合物/物品可以任选地包含除规定成分以外的另外的成分。然而,在某些实施方案中,被认为包含复数种规定成分的组合物/物品实际上可以基本上由全部规定成分组成或由全部规定成分组成。

在本文中,在组合物被认为“基本上”由特定组分组成的情况下,所述组合物合适地包含至少70重量%的所述组分,合适地至少90重量%的所述组分,合适地至少95重量%的所述组分,最合适地至少99重量%的所述组分。合适地,被认为“基本上”由特定组分组成的组合物除了一种或更多种痕量杂质之外由所述组分组成。

在将给定组合物的特定组分的量或浓度指定为重量百分比(%重量、重量%或%重量/重量)的情况下,所述重量百分比是指所述组分按重量计相对于作为整体的组合物的总重量的百分比。本领域技术人员将理解,组合物的所有组分的重量百分比之和将总计为100重量%。然而,在未列出所有组分的情况下(例如,在组合物被认为“包含”一种或更多种特定组分的情况下),重量百分比余量可以任选地由未指定成分(例如,稀释剂,例如水或其他非必需但合适的添加剂)补充至100重量%。

在本文中,除非另有说明,否则当涉及多种成分/组分使用时,术语“份”(例如重量份,pbw)是指所述多种成分/组分之间的相对比率。表达两种、三种或更多种组分的摩尔比或重量比会产生相同的效果(例如x、y和z的摩尔比分别为x1:y1:z1,或x1-x2:y1-y2:z1-z2的范围)。尽管在许多实施方案中,组合物中单个组分的量可以作为“重量%”值给出,但在替代实施方案中,任何或全部这样的重量%值均可以转换为重量份(或相对比率)以限定多组分组合物。这是因为在本发明的组合物(即,固体剂型例如挤出物/包埋物,和/或用于制备所述固体剂型的混合物,例如可挤出组合物/可包埋物质/可凝固主体物质)中组分之间的相对比率通常比其绝对浓度更重要。在仅按重量份描述包含多种成分的组合物(即,以仅指示成分的相对比率)的情况下,无需规定所述成分的绝对量或浓度(无论是总体上还是单独地),因为本发明的优点可以源自各成分的相对比率,而不是其绝对量或浓度。然而,在某些实施方案中,这样的组合物基本上由规定成分和稀释剂(例如水)组成或者由规定成分和稀释剂(例如水)组成。

术语“摩尔百分比”(即,mol%)是本领域技术人员众所周知的,并且特定组成部分的mol%意指特定组成部分的量(以摩尔表示)除以全部组成部分(包括特定组成部分)的总量,转换为百分比(即,乘以100)。mol%的概念与摩尔分数直接相关。

当涉及组合物的给定组分使用时的术语“基本上不含”(例如“基本上不含化合物X的液体药物组合物”)是指基本上不存在所述组分的组合物。当组合物“基本上不含”给定组分时,所述组合物合适地包含不超过0.001重量%的所述组分,合适地不超过0.0001重量%的所述组分,合适地不超过0.00001重量%,合适地不超过0.000001重量%,合适地不超过0.0000001重量%的所述组分,最合适地不超过0.0001份/十亿(重量)。

当涉及组合物的给定组分使用时的术语“完全不含”(例如“完全不含化合物X的液体药物组合物”)是指不含所述组分的组合物。

合适地,除非另有说明,否则在提及可能取决于压力和/或温度的材料(例如液体、气体等)的参数(例如pH、pKa等)或状态的情况下,适当地在没有进一步说明的情况下,这种提及是指在标准环境温度和压力(SATP)下的所述参数。SATP为298.15K(25℃,77℉)的温度和100kPa(14.504psi,0.987atm)的绝对压力。

合适地,除非另有说明,否则在提及组分的沸点、熔点或玻璃化转变(软化)温度的情况下,这种提及是指在标准环境压力下测量所述参数。标准环境压力为100kPa(14.504psi,0.978atm)的绝对压力。

1.一种用于生产复合材料的方法,所述方法包括:

a)提供石墨烯来源,

b)提供颗粒材料,

c)使所述石墨烯来源和所述颗粒材料的混合物分散在第一分散流体中以形成分散混合物,以及

d)在所述第一分散流体中提供碱来源,

从而使所述分散混合物中的所述石墨烯来源和所述颗粒材料相互作用,形成复合材料。

2.根据条款1所述的方法,其中所述颗粒材料为金属氧化物。

3.根据条款1或条款2所述的方法,其中所述颗粒材料为光催化金属氧化物。

4.根据条款3所述的方法,其中所述光催化金属氧化物包括二氧化钛,优选地包含锐钛矿和/或金红石的二氧化钛,甚至更优选地包含锐钛矿和金红石的混合物的二氧化钛。

5.根据前述条款中任一项所述的方法,其中所述颗粒材料包括多糖,优选地壳聚糖。

6.根据前述条款中任一项所述的方法,还包括使所述分散混合物均质化,优选地使用高剪切混合器。

7.根据前述条款中任一项所述的方法,还包括使所述石墨烯来源在石墨烯分散流体中均质化,优选地使用高剪切混合器。

8.根据前述条款中任一项所述的方法,还包括使所述颗粒材料在材料分散流体中均质化,优选地使用高剪切混合器。

9.根据前述条款中任一项所述的方法,还包括声处理所述分散混合物。

10.根据前述条款中任一项所述的方法,还包括声处理所述石墨烯分散流体中的所述石墨烯来源。

11.根据前述条款中任一项所述的方法,还包括声处理所述材料分散流体中的所述颗粒材料。

12.根据前述条款中任一项所述的方法,还包括以相对于1重量份石墨烯来源(以石墨烯计)0.01重量份至10000重量份颗粒材料的量形成所述石墨烯来源和所述颗粒材料的混合物。

13.根据前述条款中任一项所述的方法,其中所述碱来源包括布朗斯台德碱来源和/或路易斯碱来源。

14.根据条款13所述的方法,其中所述碱来源包括氢氧根离子来源。

15.根据条款14所述的方法,其中所述氢氧根离子来源包括离子交换树脂、氨溶液或碱溶液。

16.根据条款14或条款15所述的方法,其中以每10克金属氧化物0.5毫摩尔至20毫摩尔,优选地每10克二氧化钛0.5毫摩尔至20毫摩尔的量提供氢氧根来源。

17.根据条款13至15中任一项所述的方法,其中所述碱来源包括酮,优选地丙酮。

18.根据条款17所述的方法,其中所述第一分散流体包含丙酮。

19.根据条款18所述的方法,其中所述第一分散流体包含丙酮和水的混合物,其中丙酮与水的重量比为0.5:1至6:1,优选为1:1至5:1,更优选为2:1至4:1,以及最优选为约3:1。

20.根据前述条款中任一项所述的方法,还包括在所述第一分散流体中提供表面活性剂。

21.根据前述条款中任一项所述的方法,其中石墨烯分散液体、颗粒材料分散液体和/或第一分散液体包括以下中的一者或更多者:DMSO、丙酮、水、THF、氯仿、NMP、DMF、DMA、GBL、DMEU、苯甲酸苄酯、NVP、N12P、正丙醇、异丙醇和/或N8P。

22.根据前述条款中任一项所述的方法,其中所述石墨烯来源包括以下中的一者或更多者:石墨、石墨烯、氧化石墨烯、还原的氧化石墨烯、和官能化的石墨烯。

23.根据条款22所述的方法,其中所述石墨烯来源包括石墨薄片,以及所述方法还包括提供在石墨烯分散流体中的石墨薄片的石墨分散体以及使所述石墨分散体均质化,优选地在高剪切下均质化,从而形成包含石墨烯的分散体。

24.根据前述条款中任一项所述的方法,其中所述颗粒材料的颗粒尺寸在5nm至1μm,优选10nm至500nm,更优选15nm至250nm的范围内。

25.根据前述条款中任一项所述的方法,还包括回收所述复合材料,以及任选地回收所述分散流体,优选地用于再利用。

26.根据前述条款中任一项所述的方法,其中所述方法在0℃至260℃,优选0℃至110℃,更优选0℃至50℃的范围内的温度下进行。

27.一种用于生产光催化活性复合材料的方法,所述方法包括:

a)提供石墨烯来源,

b)提供颗粒形式的二氧化钛,

c)使所述石墨烯来源和二氧化钛的混合物分散在第一分散流体中以形成分散混合物,以及

d)在所述第一分散流体中提供碱来源,

从而使所述分散混合物中的所述石墨烯来源和二氧化钛相互作用,形成光催化活性复合材料。

28.一种光催化活性复合材料,可通过前述条款中任一项所述的方法获得。

29.一种从流体中去除污染物的设备,所述设备包括流体入口、将流体从所述流体入口供应至条款27的光催化活性复合材料的流体管道、和流体出口。

30.根据条款29所述的设备,其中所述流体包括空气或水。