一种磷矿伴生氟制备无水四氟化硅和氟化氢混合气的方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及磷化工技术领域,具体涉及一种磷矿伴生氟制备无水四氟化硅和氟化氢混合气的方法。

背景技术

氟化氢是氟化工的基础原料,也是制造元素氟的唯一原料,可用于生产气雾剂、金属清洗剂、塑料发泡剂、表面活性剂及聚四氟乙烯等各行业所需的重要制品。氟化氢常作为含氟催化剂的原料,可在有机化合物烷基化、异构化或聚合反应中作催化剂;氟化氢还是核工业制造六氟化铀的基本原料,高纯或超纯氟化氢己在光学、微电子工业及精细化工中得到应用。由于含氟化合物的产品和需求量逐年增多,氟化氢的需求量也相应地逐年增加。但是近年来由于萤石的稀缺性,氟化工装置的产能一直在增长,但是开工率一直不足,故氟化氢供应较为紧张,价格一直处于历史高位。

四氟化硅是氟化工领域里重要的化工原料之一,主要应用在电子和半导体行业中,用于氮化硅的蚀刻剂,P型掺杂剂、外延沉积扩散硅源等,还可用于制备电子级硅烷或硅。随着世界电子工业的飞速发展,市场对四氟化硅的需求量逐渐增加。

湿法磷酸生产过程中会产生大量的氟硅酸、氟硅酸钠等氟硅酸物。大多数氟硅酸浓度在12%左右,用来生产Na

贵州瓮福蓝天的浓硫酸分解浓氟硅酸技术在磷矿伴生氟利用方面具有成本低的优势。该技术用98%硫酸分解30%氟硅酸,得到的四氟化硅被18%氟硅酸吸收后得到30%氟硅酸,剩下的氟化氢-硫酸-水体系经过高温,得到氟化氢粗气体,再通过精馏得到工业级氟化氢。但是受制于原料要求高(氟硅酸浓度必须达到18%,大部分企业很难达到)、氟硅酸运输距离、副产硅胶的处理成本高、副产稀硫酸量大(1吨氟化氢副产70%硫酸约27吨)等因素的影响,故应用范围十分有限。

申请号为CN201110446235的专利公开了一种由氟硅酸钠为原料制备四氟化硅和氟化氢的方法,过程是将干燥后的氟硅酸钠与硫酸按摩尔比1:1加入砖窑反应器中,在160-220℃下反应,然后除尘加压预冷到-30℃,再将混合气送至精馏塔进行分离,分别得到无水氟化氢和四氟化硅。该专利的缺点在于,①用转炉作为反应器,能耗利用率极低,仅为25%左右;②浓硫酸与氟硅酸钠混合后粘度非常大,容易在砖窑内壁粘结,最后造成炉壁换热性能差,无法实现正常生产;③只能应用于固体状的氟硅酸钠,而无法应用于氟硅酸。

因此,十分必要研究和发明一种既适用氟硅酸,又能适用于氟硅酸盐的方法克服上述工艺的缺点,以便在工业上做到氟、硅资源同时高效利用和广泛应用。

发明内容

本发明的目的在于克服现有湿法磷酸生产过程中副产氟硅酸物的技术缺陷,提供一种更为经济有效、应用范围更广和资源利用率更高的方法。无水四氟化硅和氟化氢混合气的分离方法已经成熟,因此很容易得到氟化氢和四氟化硅产品。所述方案如下:

本发明实施例提供了一种磷矿伴生氟制备无水四氟化硅和氟化氢混合气的方法,该方法的步骤如下:

(1)将含水氟硅酸物搅拌均匀后,加入洗涤硫酸(过量)进行反应,得到含氟硫酸和含水四氟化硅与氟化氢混合气体。其中,洗涤硫酸来自步骤(3)(本实施例中需要过量非常多,会产生大量副产硫酸),氟硅酸物选自氟硅酸和氟硅酸盐中的一种或两种,含水氟硅酸物中的水与洗涤硫酸的质量比为1-3:7以保证反应后硫酸的浓度(同时保证将氟硅酸物混匀,使反应顺利进行;还需要保证硫酸的浓度以保证分解反应顺利进行),含水氟硅酸物中氟的含量≥24wt%(通常小于60%)以保证反应后硫酸的浓度。 该步骤中,主要得到四氟化硅和少量氟化氢及水。

(2)将步骤(1)得到的含氟硫酸进行加热,加热温度为160-220℃,得到浓度为70-80wt%的硫酸和含水四氟化硅与氟化氢混合气,70-80wt%的硫酸用于制备磷酸,通常送至萃取工序与磷矿浆进行反应,本方法反应生成的硫酸盐并不会影响磷酸的制备(硫酸根离子会以磷石膏的形式除去)。该步骤中,主要得到氟化氢及水和少量四氟化硅。

步骤(1)和(2)将四氟化硅与水分割开来,避免四氟化硅与水形成氟硅醚堵塞管道。

(3)将步骤(1)和步骤(2)得到的混合气体采用热浓硫酸进行洗涤,得到无水四氟化硅和氟化氢混合气,洗涤后的洗涤硫酸送步骤(1)。其中,热浓硫酸的浓度为90-105wt%,温度为160-220℃。

其中,在步骤(1)中,含水氟硅酸物为氟硅酸盐与水的混合物,氟硅酸盐与氟硅酸的混合物或者氟硅酸盐、氟硅酸及水的混合物。

具体地,本发明实施例中的氟硅酸的浓度为2-25wt%(通常磷酸副产氟硅酸的浓度为2-18wt%),氟硅酸盐为碱金属的氟硅酸盐或碱土金属的氟硅酸盐等。

优选地,本发明实施例中的氟硅酸为磷酸副产氟硅酸;氟硅酸盐为磷酸副产氟硅酸反应(如与氯化钠反应)得到的氟硅酸盐,干燥或不干燥(优选不干燥)。

具体地,本发明实施例中的氟硅酸盐选自氟硅酸钠、氟硅酸钾、氟硅酸镁或氟硅酸钙等。

优选地,本发明实施例中的含水氟硅酸物为磷酸副产氟硅酸及反应得到的氟硅酸盐的混合物,可最大化地利用磷酸副产氟化物,并保证反应后硫酸的浓度以再利用,同时降低处理成本。

其中,在步骤(1)中,反应温度为70-160℃,热量来自于洗涤硫酸的自带热和稀释热,无需额外加热。

其中,在步骤(1)中,反应时间为30-120 min。

其中,在步骤(2)中,加热时间为10-60 min。

具体地,本发明提供的方法的步骤如下:

(1)将含水氟硅酸物搅拌均匀后,加入洗涤硫酸进行反应,反应时间为30-120 min,得到含氟硫酸和含水四氟化硅与氟化氢混合气体。其中,洗涤硫酸来自步骤(3),含水氟硅酸物为磷酸副产氟硅酸及反应得到的氟硅酸盐(优选不干燥,含10%左右的水分,如果需要远距离运输则干燥)的混合物,含水氟硅酸物中的水与洗涤硫酸的质量比为1-3:7,含水氟硅酸物中氟的含量≥24wt%。

(2)将步骤(1)得到的含氟硫酸进行加热,加热温度为160-220℃,加热时间为10-60 min,得到浓度为70-80wt%的硫酸和含水四氟化硅与氟化氢混合气,70-80wt%的硫酸用于制备磷酸。

(3)将步骤(1)和步骤(2)得到的混合气体采用热浓硫酸进行洗涤,得到无水四氟化硅和氟化氢混合气,洗涤后的洗涤硫酸送步骤(1)。其中,热浓硫酸的浓度为90-105wt%,温度为160-220℃。

本发明自身工艺具有如下创新点:

(1)因为将氟硅酸盐作为原料,克服了氟硅酸运输距离的限制,可做到全国范围内的氟硅酸的集中利用。

(2)将氟硅酸和氟硅酸盐进行配合使用,使得氟硅酸物/水混合物中的氟浓度很容易达到24%以上,极大地拓展了制备四氟化硅和氟化氢混合气的原料范围,克服了瓮福蓝天技术中氟硅酸浓度必须18%的限定,所有湿法磷酸生产的氟硅酸物都可用来生产四氟化硅和氟化氢混合气,再经过简单分离就能得到四氟化硅和氟化氢产品。

(3)适量的水并不会降低氟的回收率,反而由于反应更容易进行使氟回收率更高。

与现有浓硫酸分解浓氟硅酸工艺技术相比,有如下优点:

(1)氟硅酸的使用不受浓度限值,极大地拓宽了原料范围。

(2)可用氟硅酸盐(便于运输,可从不同地方采购)替代氟硅酸,可做到磷矿伴生氟资源的集中利用,容易实现大规模聚集化生产,从而延伸出磷矿伴生氟资源高效利用的大基地。

(3)可调节氟、硫酸的使用比例,降低副产稀硫酸的产量,副产稀硫酸送至磷酸制备工序再利用,无需考虑副产物的处理,从而降低该技术产业化的门槛。

(4)可得到氟化氢和四氟化硅两种产品,同时做到硅资源的高效利用。

本发明与现有浓硫酸分解氟硅酸钠技术相比,具有如下优点:

(1)以部分氟硅酸替代氟硅酸钠,无需将氟硅酸全部制成氟硅酸钠,降低了制造成本,同时也降低了浓硫酸的消耗。

(2)使用的氟硅酸钠等盐无需干燥,过程中最大程度的使用浓硫酸稀释热,无需能耗利用率低的转窑,大幅降低了能耗,降低了成本。

(3)体系中含有一定的水量,体系粘度大幅降低,因此可使用常见反应设备,易于实现工业化连续、稳定生产。

综上,本发明的技术价值在于克服了现有工艺的各种缺点,做到了对氟硅资源的综合高效和大规模利用。

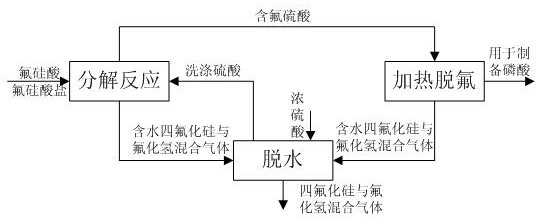

附图说明

图1是本发明实施例提供的磷矿伴生氟制备无水四氟化硅和氟化氢混合气的方法的原理框图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面对本发明实施方式作进一步地详细描述。

实施例 1

将410g 90wt%的氟硅酸钠(含水量10%)和540g水调成料浆,缓慢加入1360g洗涤硫酸(95wt%),反应90min,体系剧烈放热得到含水四氟化硅与氟化氢混合气体和含氟硫酸;含氟硫酸在200℃下继续脱氟,得到含水四氟化硅与氟化氢混合气体,两次得到的混合气经1360g热浓硫酸(98wt%,180℃)洗涤脱水,得到无水四氟化硅和氟化氢混合气体,另得洗涤硫酸回到分解反应。

在该过程中,含氟硫酸的氟浓度为0.28%,脱氟后为0.09%;洗涤硫酸的氟浓度为0.09%;无水四氟化硅和氟化氢混合气的含水量为0.02%,氟浓度(HF)为26.2%,氟浓度(SiF

实施例 2

将210g 90wt%的氟硅酸钠(含水量10%)和1000g 12wt%的氟硅酸调成料浆,缓慢加入2213g洗涤硫酸(95wt%),反应60min,体系剧烈放热得到含水四氟化硅与氟化氢混合气体和含氟硫酸;含氟硫酸在220℃下继续脱氟,得到含水四氟化硅与氟化氢混合气体,两次得到的混合气经2250g热浓硫酸(105wt%,190℃)洗涤脱水,得到无水四氟化硅和氟化氢混合气体,另得洗涤硫酸回到分解反应。

在该过程中,含氟硫酸的氟浓度为0.35%,脱氟后为0.11%;洗涤硫酸的氟浓度为0.07%;无水四氟化硅和氟化氢混合气的含水量为0.05%,氟浓度(HF)为25.7%,氟浓度(SiF

实施例 3

将288g 90wt%的氟硅酸钾(含水量10%)和1160g 8wt%的氟硅酸调成料浆,缓慢加入2692g洗涤硫酸(95wt%),反应30min,体系剧烈放热得到含水四氟化硅与氟化氢混合气体和含氟硫酸;含氟硫酸在160℃下继续脱氟,得到含水四氟化硅与氟化氢混合气体,两次得到的混合气经2700g热浓硫酸(105wt%,220℃)洗涤脱水,得到无水四氟化硅和氟化氢混合气体,另得洗涤硫酸回到分解反应。

在该过程中,含氟硫酸的氟浓度为0.63%,脱氟后为0.13%;洗涤硫酸的氟浓度为0.05%;无水四氟化硅和氟化氢混合气的含水量为0.12%,氟浓度(HF)为25.1%,氟浓度(SiF

实施例 4

将310g 90wt%的氟硅酸钠(含水量10%)和424g 16wt%的氟硅酸调成料浆,缓慢加入951g洗涤硫酸(95wt%),反应120min,体系剧烈放热得到含水四氟化硅与氟化氢混合气体和含氟硫酸;含氟硫酸在220℃下继续脱氟,得到含水四氟化硅与氟化氢混合气体,两次得到的混合气经950g热浓硫酸(98wt%,160℃)洗涤脱水,得到无水四氟化硅和氟化氢混合气体,另得洗涤硫酸回到分解反应。

在该过程中,含氟硫酸的氟浓度为0.43%,脱氟后为0.06%;洗涤硫酸的氟浓度为0.14%;无水四氟化硅和氟化氢混合气的含水量为0.13%,氟浓度(HF)为25.9%,氟浓度(SiF

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。