乙硅烷的生产提纯工艺

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及化工领域,尤其涉及一种乙硅烷的生产提纯工艺。

背景技术

随着乙硅烷在工业中应用量的不断增加,它将成为未来产业所急需的一种电子气体。乙硅烷在薄膜晶体管液晶显示和芯片制造以及非晶硅膜太阳能电池生产中都有着极其重要的作用,作为沉积源时,与相同作用的硅烷相比具有沉积速度更快、沉积温度更低等优点。在太阳能电池生产中,用乙硅烷比用硅烷在非晶硅片上的沉积速度快得多,且温度可降低200~300℃。在半导体工艺中用于外延和扩散工艺,也用于太阳能电池和电子照相用的感光鼓。在离子注入中,以乙硅烷作离子源后束流强,效果明显好于用其他气体作离子源。使用乙硅烷时,可以采用价格较低的玻璃来取代昂贵的石英玻璃作LCD的基材。

由于乙硅烷在各个领域中都具有较好的作用,因此其在工业生产中不可或缺,在空气中自燃,着火点低于室温,所以,遇到空气瞬间就燃烧,并分解成为SiH4和H2。燃烧浓度范围宽,在0.2%以上时,燃烧发出火焰,在0.2%以下时,进行氧化反应生成白色的SiO2。

现有的乙硅烷的制备方法有很多中,有的用氢化铝锂(LiAlH4)或者氢化铝钠(NaALH4)还原六氯乙硅烷(Si2Cl6)制备乙硅烷,还可以以硅烷作为初始原料,可以通过原子激发、热分解、光解、静电场、辉光放电等方法都可以使硅烷转化为乙硅烷。目前工业生产中,使用硅化镁与NH4Cl在液氨中反应制取乙硅烷的方法较多,但是所得产物中大多数是硅烷,只有大约4%的乙硅烷是作为副产物来进行回收的。

因此,现有的乙硅烷的生产工艺中,乙硅烷的产出率较低且难以提纯回收。

发明内容

为此,本发明提供一种乙硅烷的生产提纯工艺,可以提高乙硅烷的产出率其能够提高纯度。

为实现上述目的,本发明提供一种乙硅烷的生产提纯工艺,包括:将第一反应溶液由第一进液口添加至反应釜内,所述第一反应溶液为氢化铝锂溶液;

将第二反应溶液由第二进液口添加至所述反应釜内,所述第二反应溶液为六氯乙硅烷溶液;

检测与所述反应釜连接的吸附管道的底面内壁上设置的压力感应器的在预设时间周期内的数值变化,所述反应釜上还设置有气体出口,将第一反应溶液和第二反应溶液进行化学反应生成的生成物利用气体出口通过导气管导入吸附管道内;

根据所述数值变化,调节设置在第一进液口上的第一阀和设置在第二进液口上的第二阀,所述第一阀、所述第二阀和所述压力感应器分别与控制单元连接,所述控制单元设置在所述反应釜的外壁上,以调节所述反应釜内第一反应溶液和第二反应溶液的添加量;

若第一周期内所述吸附管道内的吸附剂的重量增加量小于第二周期内吸附剂的重量增加量,则增加第一反应溶液和第二反应溶液的添加量,以降低第三周期内吸附剂的重量增加量;

若第一周期内所述吸附管道内的吸附剂的重量增加量大于或等于第二周期内吸附剂的重量增加量,保持当前第一阀和第二阀的开合度,维持当前第一反应溶液和第二反应溶液的添加量。

进一步地,中控单元内设置有吸附剂重量增量标准矩阵G(g10,g20,…,gn0),其中g10表示第一周期的吸附剂的标准增量,所述g20表示第二周期的吸附剂的标准增量,…,gn0表示第n周期的吸附剂的标准增量,若第一周期内的实时增量g1大于第一周期的吸附剂的标准增量g10,控制第一阀和第二阀以使得第一反应溶液和第二反应溶液的添加量增加,经过调节后,检测第二周期内的吸附剂的实时增量,若所述第二周期内的吸附剂的增量仍大于所述第二周期的吸附剂的标准增量则调节搅拌装置的转速,以使得溶液的反应更为充分,得到更多的乙硅烷,从而降低吸附剂中的杂质含量,以使得在第三周期内的吸附量满足吸附增量标准矩阵的要求。

进一步地,所述中控单元内还设置有吸附上限Gmax,若任意周期内的吸附增量达到所述吸附上限Gmax,则表示所述反应釜内的反应已经结束,此时则关闭所述反应釜上设置的气体出口处设置的电磁阀,结束吸附过程。

进一步地,中控单元内还设置有惰性气体充入矩阵D(d1,d2,d3,d4,d5),其中d1表示惰性气体的第一充入量,d2表示惰性气体的第二充入量,d3表示惰性气体的第三充入量,d4表示惰性气体的第四充入量,d5表示惰性气体的第五充入量,当在任意周期内,需要控制第一阀和第二阀增加第一反应溶液和第二反应溶液的添加量时,根据所述控制的开合度调整惰性气体的充入量。若开合度大,则充入的惰性气体多,若开合度小,则充入的惰性气体少。

进一步地,所述第一阀设置有五个开合度,记为第一开合度k1,第二开合度k2,第三开合度k3,第四开合度k4和第五开合度k5,且k1>k2>k3>k4>k5,在调节任意周期内的吸附增量时,若调节第一阀的开合度为k1,则惰性气体充入量选择d1,若调节第一阀的开合度为k2,则惰性气体充入量选择d2,若调节第一阀的开合度为k3,则惰性气体充入量选择d3,若调节第一阀的开合度为k4,则惰性气体充入量选择d4,若调节第一阀的开合度为k5,则惰性气体充入量选择d5。

进一步地,所述中控单元内设置有吸附剂重量矩阵g(g1,g2,g3,g4)和气体出口的气体流速矩阵V(V1,V2,V3,V4,V5),其中g1表示第一等级重量,g2表示第二等级重量,g3表示第三等级重量,g4表示第四等级重量,且g1

所述压力传感器实时检测所述吸附剂的重量,在任意周期的任意时刻内,若所述吸附剂的实时重量gi小于第一等级重量g1,则选择所述气体流速矩阵中的第一流速V1;

若所述吸附剂的实时重量gi大于第一等级重量g1且小于第二等级重量g2,则选择所述气体流速矩阵中的第二流速V2;

若所述吸附剂的实时重量gi大于第二等级重量g2且小于第三等级重量g3,则选择所述气体流速矩阵中的第三流速V3;

若所述吸附剂的实时重量gi大于第三等级重量g3且小于第四等级重量g4,则选择所述气体流速矩阵中的第四流速V4;

若所述吸附剂的实时重量gi大于g4,则选择所述气体流速矩阵中的第五流速V5。

进一步地,所述吸附上限Gmax=(g1+g2+g3+g4)/4。

进一步地,在n个周期内,所述中控单元内还设置有所述搅拌装置的转速调节系数矩阵J(j1,j2,j3),其中j1为第一调节系数,j2为第二调节系数,j3为第三调节系数,且j1大于j2大于j3,当经过前一周期的调节后,下一周期内的吸附剂的重量增量仍高于预设标准范围内,则采用第一调节系数j1调节,将所述当前的搅拌速度提高为当前搅拌速度副的j1倍;当经过下一周期的调节之后,下下周期的吸附剂的重量增量仍然不满足要求,则将所述当前的搅拌速度再次进行增加,调整为当前速度的j1×j2倍;若下一周期仍然不满足要求,则将所述当前的搅拌速度再次进行增加,调整为当前速度的j1×j2×j3倍。

进一步地,当经过前一周期的调节后,下一周期内的吸附剂的重量增量仍低于预设标准范围内,则采用第一调节系数j3调节,将所述当前的搅拌速度降低为当前搅拌速度除以j3;当经过下一周期的调节之后,下下周期的吸附剂的重量增量仍然不满足要求,则将所述当前的搅拌速度再次进行降低,调整为当前速度除以j3×j2;若下一周期仍然不满足要求,则将所述当前的搅拌速度再次降低,调整为当前速度除以j1×j2×j3。

进一步地,所述第一调节系数j1=k5/k1,所述第二调节系数j2=k4/k2,所述第三调节系数j3=k4/k3。

与现有技术相比,本发明的有益效果在于,通过压力感应器检测吸附剂71的重量的变化,判定吸附剂吸附的杂质含量的多少,若是杂质多,则增加第一反应溶液和第二反应溶液的添加量,使得当前周期的反应物增多,得到更多的乙硅烷,进而提高乙硅烷在反应釜中的量,较少其他杂质气体的含量,若第一周期内的吸附剂的重量增量大于或等于第二周期内吸附剂的重量增量,则表示当前的反应状态良好,吸附剂的重量增量在降低,杂质的含量在降低,符合用户需要,因此可以维持当前的状态,保持第一阀和第二阀的开合度,维持第一反应溶液和第二反应溶液的添加量,通过对反应周期中前面周期的杂质的量调节第一阀和第二阀,以使得后续周期内的杂质含量,实现对实验过程的动态调整,使得乙硅烷的生成量满足要求且杂质含量根据第一阀和第二阀的调节进行有效的控制,实现乙硅烷的制取和提纯的控制。

在任何周期内都可以对当前周期的杂质含量进行检测,以根据当前周期的检测数值去调节后续周期内的杂质含量和乙硅烷的生成量,进而使得在多个周期内的杂质吸附量均在预设的范围内,实现对杂质含量的精确控制,有效提高吸附剂的吸附效率。

通过设置吸附剂增量标准矩阵对各个周期内的杂质的吸附量均进行了归一化,若是某一周期内吸附的杂质含量较多,则需要对第一阀和第二阀进行调节,增加乙硅烷的生成量,但是若在经过调节后,乙硅烷的反应溶液已经加入到反应釜中,但是仍然不满足杂质含量标准,则进一步调节搅拌装置的转速,使得第一反应溶液和第二反应的反应速率加快,增加目标产物的生成量,提高乙硅烷的产量,间接降低吸附剂中的杂质含量,以使得在第三周期内的吸附量满足吸附增量标准矩阵的要求,实现对吸附剂重量增量的有效控制,降低杂质含量,进一步提高乙硅烷的生成效率和提纯效率。

通过不同的反应溶液添加量采用不同充入量的惰性气体,使得置换效率更高,充分利用惰性气体将乙硅烷从反应溶液中置换出,实现惰性气体的高效利用,降低吸附剂吸附杂质的量。

通过吸附剂的实时重量与各等级重量进行对比,然后根据比较结果选择气体流速矩阵中对应的流速,若是吸附的实时重量较大,则吸附剂的吸附压力较大,可以将导入吸附管道内的气体的流速降低;反之则可以提高气体流速,使得更多的气体通过吸附管道内的吸附剂71进行吸附,以提高提纯效率。

附图说明

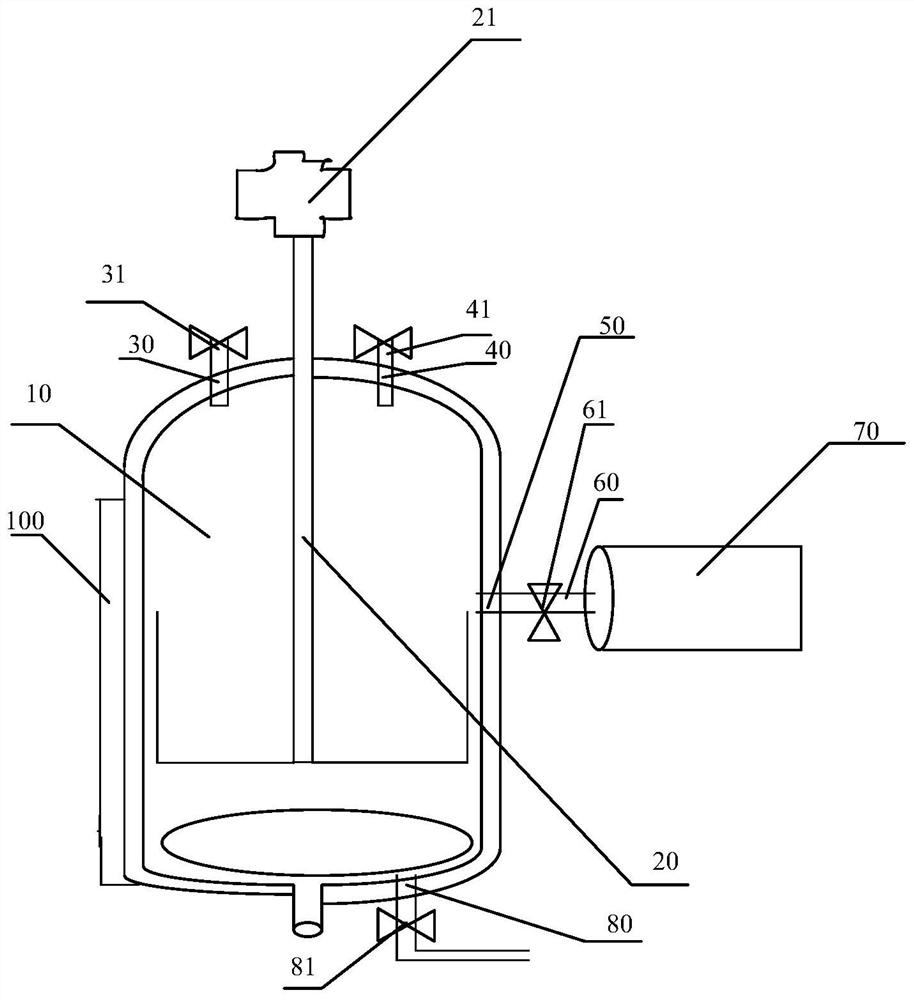

图1为本发明实施例提供的乙硅烷的生产提纯工艺所应用的提纯装置结构示意图;

图2为本发明实施例提供的乙硅烷的生产提纯工艺所应用的吸附装置的剖面结构示意图。

具体实施方式

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

请参阅图1所示,如图1所示,用以执行本发明实施例提供的乙硅烷的生产提纯工艺的装置包括生产结构和提纯结构,其中反应釜101用以生产乙硅烷,而与反应釜10连接的吸附管道70用以对乙硅烷进行提纯,将第一反应原料溶于THF溶剂得到第一反应溶液,第一反应溶液为氢化铝锂溶液,将第二反应原料溶于THF溶剂,得到第二反应溶液,第二反应溶液为六氯乙硅烷溶液,将所述第一反应溶液和所述第二反应溶液加入到反应釜10中,所述反应釜10中设置有搅拌装置20,所述搅拌装置20用于对所述第一反应溶液和所述第二溶液进行搅拌,以使所述第一反应溶液和所述第二反应溶液进行化学反应,生成乙硅烷,所述反应釜10上设置有第一进液口30和第二进液口40,所述第一进液口30上设置有第一阀31,所述第二进液口40上设置有第二阀41,所述第一进液口30用于加入第一反应溶液,所述第二进液口40用于进入所述第二反应溶液,在反应釜10中的生成物中除去需要的目标产物乙硅烷之外,还会有甲硅烷和二氧化碳等杂质气体,所述反应釜10上还设置有气体出口50,将生成物利用气体出口50通过导气管60导入吸附管道70内,如图2所示,所述吸附管道70内设置有吸附剂71,所述生成物通过所述吸附管道70,被其内设置的吸附剂71进行吸附,进而得到纯净的乙硅烷。而吸附了杂质的吸附剂71的重量将发生变化,所述吸附管道70的底面内壁上设置有压力感应器72,用以检测所述吸附剂71的实时重量。压力感应器72可以是片状的,还可以是圆环状的,均匀铺设在吸附管道70的内壁上,在此不做限制,只要可以检测吸附剂71的实时重量即可,中控单元设置在反应釜10的外臂上,所述中控单元分别与第一阀31、第二阀41和压力感应器72连接,并根据所述压力感应器72检测到的吸附剂71的重量变化调节所述第一阀31和第二阀41的开合度。根据所述压力感应器72的数值变化,调节设置在第一进液口30上的第一阀31和设置在第二进液口40上的第二阀41,以调节所述反应釜10内第一反应溶液和第二反应溶液的添加量;

若第一周期内所述吸附管道70内的吸附剂71的重量增加量小于第二周期内吸附剂71的重量增加量,则增加第一反应溶液和第二反应溶液的添加量,以降低第三周期内吸附剂71的重量增加量;

若第一周期内所述吸附管道70内的吸附剂71的重量增加量大于或等于第二周期内吸附剂71的重量增加量,保持当前第一阀31和第二阀41的开合度,维持当前第一反应溶液和第二反应溶液的添加量。

具体而言,本发明实施例提供的乙硅烷的生产提纯工艺,通过压力感应器72检测吸附剂71的重量的变化,判定吸附剂71吸附的杂质含量的多少,若是杂质多,则增加第一反应溶液和第二反应溶液的添加量,使得当前周期的反应物增多,得到更多的乙硅烷,进而提高乙硅烷在反应釜10中的量,较少其他杂质气体的含量,若第一周期内的吸附剂71的重量增量大于或等于第二周期内吸附剂71的重量增量,则表示当前的反应状态良好,吸附剂71的重量增量在降低,杂质的含量在降低,符合用户需要,因此可以维持当前的状态,保持第一阀31和第二阀41的开合度,维持第一反应溶液和第二反应溶液的添加量,通过对反应周期中前面周期的杂质的量调节第一阀31和第二阀41,以使得后续周期内的杂质含量,实现对实验过程的动态调整,使得乙硅烷的生成量满足要求且杂质含量根据第一阀31和第二阀41的调节进行有效的控制,实现乙硅烷的制取和提纯的控制。本领域技术人员可以理解的是,在任何周期内都可以对当前周期的杂质含量进行检测,以根据当前周期的检测数值去调节后续周期内的杂质含量和乙硅烷的生成量,进而使得在多个周期内的杂质吸附量均在预设的范围内,实现对杂质含量的精确控制,有效提高吸附剂71的吸附效率。

具体而言,若是在反应过程中,在没有导入气体时,检测第一时间的吸附管道70内吸附剂71的重量,在导入气体后,预设检测周期t,间隔t时间后读取一次压力感应器72的数值,根据所述吸附剂71在不同时间段内的重量增量调节所述第一进液口30上的第一阀31和所述第二进液口40上的第二阀41,以调节所述反应釜10内第一反应溶液和第二反应溶液的添加量。当未导入气体时,第一时间的吸附剂71的重量为G0,在导入气体后,经过第一周期后的重量为G1,经过第二周期后的重量为G2,经过第n周期后的重量为Gn,第一周期的重量增量g1为G1-G0,第二周期的重量增量g2为G2-G1,第n周期的重量增量gn为Gn-Gn-1,中控单元设置在所述反应釜10的外壁上,所述中控单元分别与所述压力感应器72、所述第一阀31和所述第二阀41连接,所述中控单元内设置有吸附剂71增量标准矩阵G(g10,g20,…,gn0),其中g10表示第一周期的吸附剂71的标准增量,所述g20表示第二周期的吸附剂71的标准增量,…,gn0表示第n周期的吸附剂71的标准增量,若第一周期内的实时增量g1大于第一周期的吸附剂71的标准增量g10,则表示在第一周期内的杂质较多,此时需要控制第一阀31和第二阀41以使得第一反应溶液和第二反应溶液的添加量增加,以产生更多的乙硅烷,以使得第二周期内的吸附剂71的增量小于或等于第二周期的吸附剂71的标准增量,若所述第二周期内的吸附剂71的增量仍大于所述第二周期的吸附剂71的标准增量则调节搅拌装置20的转速,以使得溶液的反应更为充分,得到更多的乙硅烷,从而降低吸附剂71中的杂质含量,以使得在第三周期内的吸附量满足吸附增量标准矩阵的要求。

通过设置吸附剂增量标准矩阵对各个周期内的杂质的吸附量均进行了归一化,若是某一周期内吸附的杂质含量较多,则需要对第一阀31和第二阀41进行调节,增加乙硅烷的生成量,但是若在经过调节后,乙硅烷的反应溶液已经加入到反应釜10中,但是仍然不满足杂质含量标准,则进一步调节搅拌装置20的转速,使得第一反应溶液和第二反应的反应速率加快,增加目标产物的生成量,提高乙硅烷的产量,间接降低吸附剂71中的杂质含量,以使得在第三周期内的吸附量满足吸附增量标准矩阵的要求,实现对吸附剂71重量增量的有效控制,降低杂质含量,进一步提高乙硅烷的生成效率和提纯效率。

具体而言,所述中控单元内还设置有吸附上限Gmax,若任意周期内的吸附增量达到所述吸附上限Gmax,则表示所述反应釜10内的反应已经结束,此时则关闭所述气体出口50处设置的第一电磁阀61,结束吸附过程。

具体而言,在反应过程中,若是吸附剂71已经达到了吸附上限,则无法再进行吸附,其重量不会再增加,对于乙硅烷的提纯不再发挥作用,此时应该结束吸附过程,更换新的吸附剂71或是关闭气体出口50设置的第一电磁阀61。

所述中控单元内还设置有惰性气体充入矩阵D(d1,d2,d3,d4,d5),其中d1表示惰性气体的第一充入量,d2表示惰性气体的第二充入量,d3表示惰性气体的第三充入量,d4表示惰性气体的第四充入量,d5表示惰性气体的第五充入量,当在任意周期内,需要控制第一阀31和第二阀41增加第一反应溶液和第二反应溶液的添加量时,根据所述控制的开合度调整惰性气体的充入量。若开合度大,则充入的惰性气体多,若开合度小,则充入的惰性气体少。所述第一阀31设置有五个开合度,记为第一开合度k1,第二开合度k2,第三开合度k3,第四开合度k4和第五开合度k5,且k1>k2>k3>k4>k5,在调节任意周期内的吸附增量时,若调节第一阀31的开合度为k1,则惰性气体充入量选择d1,若调节第一阀31的开合度为k2,则惰性气体充入量选择d2,若调节第一阀31的开合度为k3,则惰性气体充入量选择d3,若调节第一阀31的开合度为k4,则惰性气体充入量选择d4,若调节第一阀31的开合度为k5,则惰性气体充入量选择d5。所述第二阀41配合所述第一阀31的开合度进行开合度的调节。

具体而言,反应釜10的下方设置有惰性气体充入口,惰性气体通过管道由外部充入反应釜10内,在管道上设置有第二电磁阀81,通过在中控单元内设置惰性气体充入矩阵D,并根据第一阀31的开合度,选择惰性气体充入矩阵D中的参量,本领域技术人员可以理解的是,在第一阀31的开合度较大,添加至反应釜10内的第一反应溶液量较多时,会产生更多的乙硅烷,而为了将更多的乙硅烷从反应溶液中置换出来,因此就需要增加惰性气体的充入量,从而将反应溶液中的乙硅烷置换更多,提高反应物中乙硅烷的含量,降低吸附剂71吸附杂质的量,降低吸附剂71的重量增加量。而不同的反应溶液添加量采用不同充入量的惰性气体,使得置换效率更高,充分利用惰性气体将乙硅烷从反应溶液中置换出,实现惰性气体的高效利用,降低吸附剂71吸附杂质的量。

具体而言,所述中控单元内设置有吸附剂71重量矩阵g(g1,g2,g3,g4)和气体出口50的气体流速矩阵V(V1,V2,V3,V4,V5),其中g1表示第一等级重量,g2表示第二等级重量,g3表示第三等级重量,g4表示第四等级重量,且g1

所述压力传感器实时检测所述吸附剂71的重量,在任意周期的任意时刻内,若所述吸附剂71的实时重量gi小于第一等级重量g1,则选择所述气体流速矩阵中的第一流速V1;

若所述吸附剂71的实时重量gi大于第一等级重量g1且小于第二等级重量g2,则选择所述气体流速矩阵中的第二流速V2;

若所述吸附剂71的实时重量gi大于第二等级重量g2且小于第三等级重量g3,则选择所述气体流速矩阵中的第三流速V3;

若所述吸附剂71的实时重量gi大于第三等级重量g3且小于第四等级重量g4,则选择所述气体流速矩阵中的第四流速V4;

若所述吸附剂71的实时重量gi大于g4,则选择所述气体流速矩阵中的第五流速V5。

具体而言,在本发明实施例的周期内的任意时刻,通过压力传感器测定吸附剂71的实时重量,中控单元内设置有吸附剂重量矩阵g(g1,g2,g3,g4)和气体出口的气体流速矩阵V(V1,V2,V3,V4,V5),根据吸附剂71的实时重量来选择流速矩阵中气体进入吸附管道70内的流速,若所述吸附剂71的实时重量gi小于第一等级重量g1,则选择所述气体流速矩阵中的第一流速V1;若所述吸附剂71的实时重量gi大于第一等级重量g1且小于第二等级重量g2,则选择所述气体流速矩阵中的第二流速V2;若所述吸附剂71的实时重量gi大于第二等级重量g2且小于第三等级重量g3,则选择所述气体流速矩阵中的第三流速V3;若所述吸附剂71的实时重量gi大于第三等级重量g3且小于第四等级重量g4,则选择所述气体流速矩阵中的第四流速V4;若所述吸附剂71的实时重量gi大于g4,则选择所述气体流速矩阵中的第五流速V5。

具体而言,通过吸附剂71的实时重量与各等级重量进行对比,然后根据比较结果选择气体流速矩阵中对应的流速,若是吸附的实时重量较大,则吸附剂71的吸附压力较大,可以将导入吸附管道70内的气体的流速降低;反之则可以提高气体流速,使得更多的气体通过吸附管道70内的吸附剂71进行吸附,以提高提纯效率。

具体而言,所述吸附上限Gmax=(g1+g2+g3+g4)/4。

具体而言,采用第一等级重量、第二等级重量、第三等级重量和第四等级重量的均值作为吸附上限Gmax,使得该吸附上限符合吸附剂71的特性,用以限定吸附剂71的吸附性能更为贴合实际实验需要。

具体而言,在n个周期内,所述中控单元内还设置有所述搅拌装置20的转速调节系数矩阵J(j1,j2,j3),其中j1为第一调节系数,j2为第二调节系数,j3为第三调节系数,且j1大于j2大于j3,当经过前一周期的调节后,下一周期内的吸附剂71的重量增量仍高于预设标准范围内,则采用第一调节系数j1调节,将所述当前的搅拌速度提高为当前搅拌速度的j1倍;当经过下一周期的调节之后,下下周期的吸附剂71的重量增量仍然不满足要求,则将所述当前的搅拌速度再次进行增加,调整为当前速度的j1×j2倍;若下一周期仍然不满足要求,则将所述当前的搅拌速度再次进行增加,调整为当前速度的j1×j2×j3倍。

在进行搅拌的过程中,通过设置搅拌装置20的转速调节系数矩阵J(j1,j2,j3),根据各个周期调节后的吸附重量增量的变化,调整搅拌装置20的搅拌速度,若是经过前一周期的调节,后一周期内的吸附剂71的重量增量高于预设标准范围,则提高搅拌速度为当前搅拌速度的j1倍,通过逐周期检测调节的方式,使得搅拌速度可以根据吸附剂71的重量增量变化是否满足对应周期内的吸附剂71的重量增量标准,若经过一次调节不满足,提高搅拌速度为当前搅拌速度的j1倍;若经过两次调节仍不满足,则需要再次改变搅拌速度,调整为当前速度的j1×j2倍;若经过三次调节仍然不满足要求,则调整为当前速度的j1×j2×j3倍;根据调整次数不断改变调整搅拌装置20的搅拌速度的量,使得吸附剂71的吸附量在尽可能多的周期内满足要求,使得反应过程中吸附剂71的吸附重量增量符合要求。

具体而言,当经过前一周期的调节后,下一周期内的吸附剂71的重量增量仍低于预设标准范围内,则采用第三调节系数j3调节,将所述当前的搅拌速度降低为当前搅拌速度除以j3;当经过下一周期的调节之后,下下周期的吸附剂71的重量增量仍然不满足要求,则将所述当前的搅拌速度再次进行降低,调整为当前速度除以j2;若下一周期仍然不满足要求,则将所述当前的搅拌速度再次降低,调整为当前速度除以j1。

具体而言,本发明实施例通过在经过调节后的吸附重量增量进行检测,若低于预设标准范围,则降低搅拌速度,采用第三调节系数进行调节,即将当前的搅拌速度除以j3后为新的搅拌速度,若经过两次调节,仍不满足要求,仍低于预设标准范围,则当前的搅拌速度除以j2后为新的搅拌速度;若经过三次调节后,仍不满足要求,仍低于预设标准范围,则当前的搅拌速度除以j1后为新的搅拌速度,通过逐渐递增的调节力度,使得吸附剂71的吸附重量增量尽可能在预设标准范围内,使得吸附剂71的吸附量在尽可能多的周期内满足要求,使得反应过程中吸附剂71的吸附重量增量符合要求。

具体而言,所述第一调节系数j1=k5/k1,所述第二调节系数j2=k4/k2,所述第三调节系数j3=k4/k3。

具体而言,将各个调节系数与第一阀31的开合度建立联系,使得搅拌装置20的搅拌速度调节是根据第一阀31的开合度的变化而变化,使得第一反应溶液的添加量与搅拌装置20的搅拌速度建立联系,使得搅拌的过程更为智能化,处于一个动态变化的过程,更符合实验需要。使得乙硅烷的生产过程更为智能,生产效率更高。

在所述反应釜10内还设置有温度计,用于检测所述反应釜10内的实时温度,所述反应釜10下还设置有制冷制热单元,所述制冷制热单元用以对所述反应釜10内的反应温度进行调节,所述反应釜10的底部还设置有气体导管口,所述气体导管口连接有导管,所述惰性气体导入口用以导入惰性气体至所述第一反应溶液和第二反应溶液中,使得乙硅烷从溶剂中分离出来,因为这些溶剂的沸点较高,因此在反应中吹入某种惰性气体时,乙硅烷夹带的溶剂量较少。经过溶剂充分除水后,再使用惰性气体进行置换,所述乙硅烷经过所述气体出口50进入气体收集装置内,所述反应釜10与所述气体收集装置通过导气管60进行连接,所述导气管60上连接有气体收集装置,所述气体收集装置用于收集所述乙硅烷。

通过对反应物物性的研究,确定了反应溶剂,通过实验检测确定了反应物为NaAlH4。通过在不同温度下进行合成反应,对于所得实验数据进行分析,确定了最佳反应温度为0℃。通过反应物添加顺序的改变以及反应物添加量的改变来研究该因素对所得反应产物含量的影响,得出将NaAlH4加入Si2Cl6中、以及加入反应物Si2Cl6为计算量的2倍且加入NaAlH4为计算量时,得到的乙硅烷的纯度更高。通过一系列的对比实验,确定出了最优的合成条件。

用氢化铝锂(LiAIH4)或者氢化铝钠(NaALH4)还原六氯乙硅烷(Si2Cl6)制备乙硅烷。反应式:

3LiAIH4+2Si2Cl6---2Si2H6↑+3LiCl+3A1Cl3;

3NaAIH4+2Si2Cl6---2Si2H6↑+3NaCl+3A1Cl3。

该方法在溶剂中还原乙硅烷衍生物得到Si2H6,在常压下及加压条件下都可进行反应,该方法的特点:反应时向溶剂中吹入惰性气体,使Si2H6从溶剂中分离出来。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。