一种制备高纯石英粉体的流延成型的方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及高纯石英粉体的制备技术领域,具体为一种制备高纯石英粉体的流延成型的方法。

背景技术

高纯石英粉通常是指二氧化硅含量高于99%的石英粉体,是石英玻璃、石英坩埚、石英管及石英棒材等的主要原料,除此之外,高纯石英粉还是一种优质无机填料,广泛应用于塑料、橡胶、涂料、电子及高科技产品等行业中,其中,半导体封装材料及其用石英坩埚、太阳能、光纤通信、SiO2薄膜材料等高新技术产业均对石英粉的纯度要求越来越高。

经检索,由中国专利网公开的公开号为CN111285376A的专利,公开了一种制备高纯石英粉体的生产工艺,依次采用破碎、研磨、选择性浮选、磁选、超声波分散的工艺对石英原料进行预处理,其中的研磨操作所使用的研磨介质与耐磨材料均选择氮化硅陶瓷磨介环、氮化硅陶瓷磨介球、氮化硅陶瓷搅拌棒或氮化硅陶瓷研磨桶壁,其采用氮化硅陶瓷原料作为研磨介质,对石英粉体纯度的提高具有重要的作用,从而使得机械办法生产高纯石英粉体成为可能,极大地降低了生产成本。

但是,上述专利的不足之处在于:其在制备石英粉体时,仅仅通过研磨对制备石英粉体的原料进行除杂,来提高石英粉体的纯度,在研磨过程中一些杂质也会被粉碎,粉碎后的杂质与原料混合,使得制备石英粉体的纯度降低,进而降低了工厂收益。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种制备高纯石英粉体的流延成型的方法。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种制备高纯石英粉体的流延成型的方法,包括以下步骤:

步骤一:选取硅酸钠8-15份和水3-8份置于混合容器中进行精制提纯,搅拌混合均匀,将混合容器加热,加入除杂剂2-4份,加热时间为0.1-0.3h加热完成的混合溶液静置36-48h得到混合物A;

步骤二:将混合物A置于反应釜中,向反应釜的内部加入酸化剂5-8份,使用驱动设备使得反应釜保持转动,将混合物A与酸化剂充分混合;

步骤三:向反应釜中加入表面活性剂6-12份,并且使得反应釜的内部处于高温的状态,反应釜继续转动,转动时间为2-5h;

步骤四:将反应釜静置,静置时间为1-3h,取沉淀溶液1-3份,测量溶液PH值,向反应釜的内部加入稳定剂5-10份,将反应釜中的上层溶液取出,沉淀溶液用离心法分离洗涤,得到混合物B,并且冷却至室温;

步骤五:将混合物B置于高温焚烧炉中加热,加热时间为1-3h,将高温焚烧完成的混合物B置于粉碎罐中进行粉碎,粉碎时间为15-20min,粉碎罐中粉碎辊旋转的频率为1200-1600r/min;

步骤六:取粉碎完成的混合物5-10份置于搅拌罐中,加入粘接剂3-8份,增塑剂5-10份,得到混合溶液,将混合溶液通入流延机中,将流延机的刮刀高度设置为2-4mm,流延机第一传送带运动的速度为0.1-0.5m/min,流延机干燥室的温度设置为80-90℃,干燥后经第二传送带送至收集处,进而完成石英粉体的成型。

优选的,在步骤一中,将加热温度控制在60-70℃,温度对硅酸钠中铁离子的影响较大,可以使得铁离子从硅酸钠中分离,加入的除杂剂可以为硫化钠,硫化钠可以对硅酸钠中含有的其他金属离子进行除杂。

优选的,在步骤二中,酸化剂可以为盐酸,添加酸化剂可以从硅酸钠中析出硅酸,为制备二氧化硅提供原料。

优选的,在步骤三种加入的表面活性剂可以增加二氧化硅析出的效率和质量。

优选的,在步骤四中,取出的沉淀溶液测量后的PH值在7-8,确保沉淀溶液中酸性基团的含量较低,保证沉淀溶液中硅离子的含量。

优选的,在步骤五中,对混合物B进行高温加热,使得混合物B中含有的水分被蒸发,粉碎罐内部安装有筛分装置,进而将颗粒状的混合物B中的杂质进一步去除,提高了混合物B的质量。

优选的,在步骤六中,粘接剂可以选用硅胶型粘接剂,增塑剂可以选用高分子纳米材料,粘接剂和增塑剂有利于石英粉体的成型。

(三)有益效果

与现有技术相比,本发明提供了一种制备高纯石英粉体的流延成型的方法,具备以下有益效果:

本制备高纯石英粉体的流延成型的方法,通过将制备石英粉体的原料硅酸钠进行精制提纯,利用除杂剂在加热的条件下将原料中含有的金属离子析出,将沉淀溶液用离心法进行分离洗涤,保证沉淀溶液与混合物A中的酸性基团分离,然后进行加热粉碎和筛分,进而将原料中不能溶解的杂质筛分出,进而提高了制备石英粉体原料的纯度,解决了通过研磨对制备石英粉体的原料进行除杂,来提高石英粉体的纯度,在研磨过程中一些杂质也会被粉碎,粉碎后的杂质与原料混合,使得制备石英粉体的纯度降低,进而降低了工厂收益的问题。

附图说明

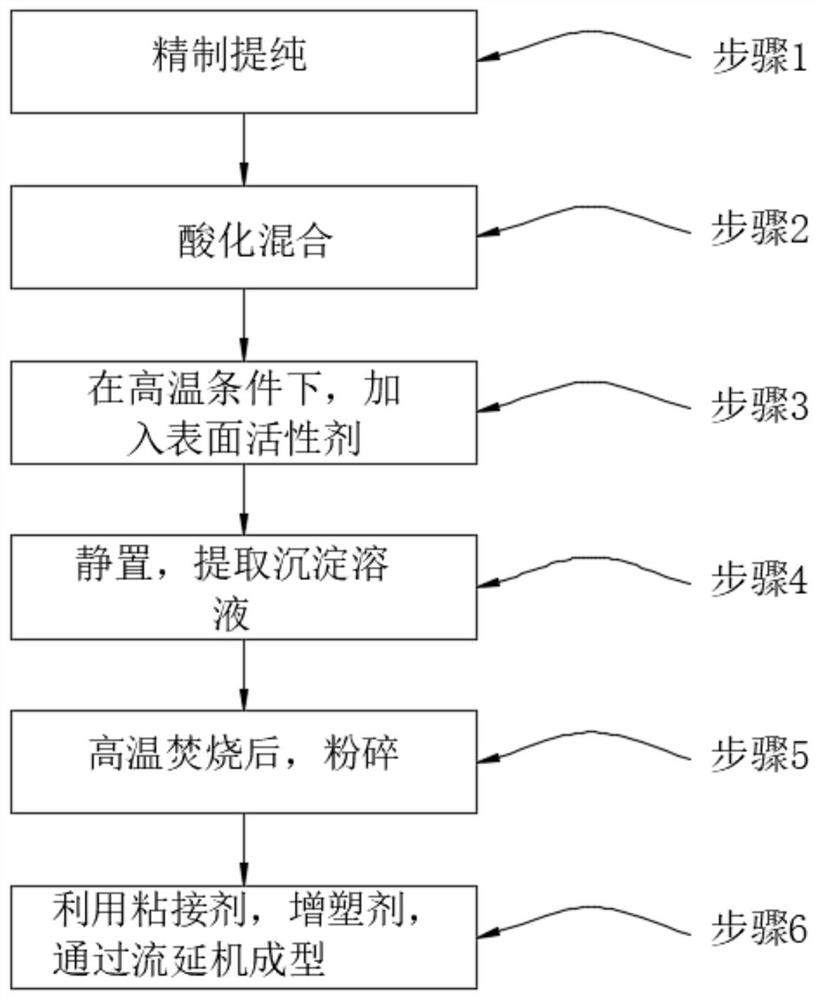

图1为本发明的流程步骤图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

请参阅图1,本发明提供一种技术方案:一种制备高纯石英粉体的流延成型的方法,包括以下步骤:

步骤一:选取硅酸钠8份和水3份置于混合容器中进行精制提纯,搅拌混合均匀,将混合容器加热,加入除杂剂2份,加热时间为0.1h加热完成的混合溶液静置36h得到混合物A;

步骤二:将混合物A置于反应釜中,向反应釜的内部加入酸化剂8份,使用驱动设备使得反应釜保持转动,将混合物A与酸化剂充分混合;

步骤三:向反应釜中加入表面活性剂6份,并且使得反应釜的内部处于高温的状态,反应釜继续转动,转动时间为2h;

步骤四:将反应釜静置,静置时间为1h,取沉淀溶液1份,测量溶液PH值,向反应釜的内部加入稳定剂5份,将反应釜中的上层溶液取出,沉淀溶液用离心法分离洗涤,得到混合物B,并且冷却至室温;

步骤五:将混合物B置于高温焚烧炉中加热,加热时间为1h,将高温焚烧完成的混合物B置于粉碎罐中进行粉碎,粉碎时间为15min,粉碎罐中粉碎辊旋转的频率为1200r/min;

步骤六:取粉碎完成的混合物5份置于搅拌罐中,加入粘接剂8份,增塑剂5份,得到混合溶液,将混合溶液通入流延机中,将流延机的刮刀高度设置为2mm,流延机第一传送带运动的速度为0.1m/min,流延机干燥室的温度设置为80℃,干燥后经第二传送带送至收集处,进而完成石英粉体的成型。

进一步的:在步骤一中,将加热温度控制在60℃,温度对硅酸钠中铁离子的影响较大,可以使得铁离子从硅酸钠中分离,加入的除杂剂可以为硫化钠,硫化钠可以对硅酸钠中含有的其他金属离子进行除杂。

在前述方案的基础上:在步骤二中,酸化剂可以为盐酸,添加酸化剂可以从硅酸钠中析出硅酸,为制备二氧化硅提供原料。

作为本发明在进一步的方案:在步骤三种加入的表面活性剂可以增加二氧化硅析出的效率和质量。

进一步的:在步骤四中,取出的沉淀溶液测量后的PH值在7,确保沉淀溶液中酸性基团的含量较低,保证沉淀溶液中硅离子的含量。

在前述方案的基础上:在步骤五中,对混合物B进行高温加热,使得混合物B中含有的水分被蒸发,粉碎罐内部安装有筛分装置,进而将颗粒状的混合物B中的杂质进一步去除,提高了混合物B的质量。

作为本发明在进一步的方案:在步骤六中,粘接剂可以选用硅胶型粘接剂,增塑剂可以选用高分子纳米材料,粘接剂和增塑剂有利于石英粉体的成型。

实施例二

请参阅图1,本发明还提供了一种技术方案,与实施例一不同的是:一种制备高纯石英粉体的流延成型的方法,包括以下步骤:

步骤一:选取硅酸钠11份和水5份置于混合容器中进行精制提纯,搅拌混合均匀,将混合容器加热,加入除杂剂3份,加热时间为0.2h加热完成的混合溶液静置42h得到混合物A;

步骤二:将混合物A置于反应釜中,向反应釜的内部加入酸化剂6份,使用驱动设备使得反应釜保持转动,将混合物A与酸化剂充分混合;

步骤三:向反应釜中加入表面活性剂9份,并且使得反应釜的内部处于高温的状态,反应釜继续转动,转动时间为3.5h;

步骤四:将反应釜静置,静置时间为2h,取沉淀溶液2份,测量溶液PH值,向反应釜的内部加入稳定剂7份,将反应釜中的上层溶液取出,沉淀溶液用离心法分离洗涤,得到混合物B,并且冷却至室温;

步骤五:将混合物B置于高温焚烧炉中加热,加热时间为2h,将高温焚烧完成的混合物B置于粉碎罐中进行粉碎,粉碎时间为18min,粉碎罐中粉碎辊旋转的频率为1400r/min;

步骤六:取粉碎完成的混合物B7份置于搅拌罐中,加入粘接剂8份,增塑剂7份,得到混合溶液,将混合溶液通入流延机中,将流延机的刮刀高度设置为3mm,流延机第一传送带运动的速度为0.3m/min,流延机干燥室的温度设置为85℃,干燥后经第二传送带送至收集处,进而完成石英粉体的成型。

进一步的:在步骤一中,将加热温度控制在65℃,温度对硅酸钠中铁离子的影响较大,可以使得铁离子从硅酸钠中分离,加入的除杂剂可以为硫化钠,硫化钠可以对硅酸钠中含有的其他金属离子进行除杂。

在前述方案的基础上:在步骤二中,酸化剂可以为盐酸,添加酸化剂可以从硅酸钠中析出硅酸,为制备二氧化硅提供原料。

作为本发明在进一步的方案:在步骤三种加入的表面活性剂可以增加二氧化硅析出的效率和质量。

进一步的:在步骤四中,取出的沉淀溶液测量后的PH值在7.5,确保沉淀溶液中酸性基团的含量较低,保证沉淀溶液中硅离子的含量。

在前述方案的基础上:在步骤五中,对混合物B进行高温加热,使得混合物B中含有的水分被蒸发,粉碎罐内部安装有筛分装置,进而将颗粒状的混合物B中的杂质进一步去除,提高了混合物B的质量。

作为本发明在进一步的方案:在步骤六中,粘接剂可以选用硅胶型粘接剂,增塑剂可以选用高分子纳米材料,粘接剂和增塑剂有利于石英粉体的成型。

实施例三

请参阅图1,本发明还提供了一种技术方案,与实施例一不同的是:一种制备高纯石英粉体的流延成型的方法,包括以下步骤:

步骤一:选取硅酸钠15份和水8份置于混合容器中进行精制提纯,搅拌混合均匀,将混合容器加热,加入除杂剂4份,加热时间为0.3h加热完成的混合溶液静置48h得到混合物A;

步骤二:将混合物A置于反应釜中,向反应釜的内部加入酸化剂8份,使用驱动设备使得反应釜保持转动,将混合物A与酸化剂充分混合;

步骤三:向反应釜中加入表面活性剂12份,并且使得反应釜的内部处于高温的状态,反应釜继续转动,转动时间为5h;

步骤四:将反应釜静置,静置时间为3h,取沉淀溶液3份,测量溶液PH值,向反应釜的内部加入稳定剂10份,将反应釜中的上层溶液取出,沉淀溶液用离心法分离洗涤,得到混合物B,并且冷却至室温;

步骤五:将混合物B置于高温焚烧炉中加热,加热时间为3h,将高温焚烧完成的混合物B置于粉碎罐中进行粉碎,粉碎时间为20min,粉碎罐中粉碎辊旋转的频率为1600r/min;

步骤六:取粉碎完成的混合物B10份置于搅拌罐中,加入粘接剂8份,增塑剂10份,得到混合溶液,将混合溶液通入流延机中,将流延机的刮刀高度设置为4mm,流延机第一传送带运动的速度为0.5m/min,流延机干燥室的温度设置为90℃,干燥后经第二传送带送至收集处,进而完成石英粉体的成型。

进一步的:在步骤一中,将加热温度控制在70℃,温度对硅酸钠中铁离子的影响较大,可以使得铁离子从硅酸钠中分离,加入的除杂剂可以为硫化钠,硫化钠可以对硅酸钠中含有的其他金属离子进行除杂。

在前述方案的基础上:在步骤二中,酸化剂可以为盐酸,添加酸化剂可以从硅酸钠中析出硅酸,为制备二氧化硅提供原料。

作为本发明在进一步的方案:在步骤三种加入的表面活性剂可以增加二氧化硅析出的效率和质量。

进一步的:在步骤四中,取出的沉淀溶液测量后的PH值在8,确保沉淀溶液中酸性基团的含量较低,保证沉淀溶液中硅离子的含量。

在前述方案的基础上:在步骤五中,对混合物B进行高温加热,使得混合物B中含有的水分被蒸发,粉碎罐内部安装有筛分装置,进而将颗粒状的混合物B中的杂质进一步去除,提高了混合物B的质量。

作为本发明在进一步的方案:在步骤六中,粘接剂可以选用硅胶型粘接剂,增塑剂可以选用高分子纳米材料,粘接剂和增塑剂有利于石英粉体的成型。

综上所述,该一种制备高纯石英粉体的流延成型的方法的工作原理和工作过程为,在使用时,本发明通过将制备石英粉体的原料硅酸钠进行精制提纯,利用除杂剂在加热的条件下将原料中含有的金属离子析出,将沉淀溶液用离心法进行分离洗涤,保证沉淀溶液与混合物A中的酸性基团分离,然后进行加热粉碎和筛分,进而将原料中不能溶解的杂质筛分出,进而提高了制备石英粉体原料的纯度,将石英粉体与增塑剂和粘结剂混合,通过流延机对石英粉体成型,并且第二传送带对成型后的石英粉体进行收集。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。