一种柠檬酸石膏全自动生产工艺

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及柠檬酸石膏生产技术领域,尤其涉及一种柠檬酸石膏全自动生产工艺。

背景技术

根据中国发酵工业行业协会统计,我国年产柠檬酸70多万吨,副产柠檬酸石膏100多万吨。目前大多数企业采用的普遍做法是征地或租地暂时存储或填埋,不仅占用大量耕地,浪费资源,而且未从根本上彻底解决固废污染问题,造成固废堆积如山,形成一种新型的白色污染或灰色污染。柠檬酸石膏看似一种固体废物,实则是一种非常宝贵的建材资源,如能加以正确利用、综合开发,必将变废为宝。

柠檬酸石膏由于含有水分、残余酸和有机物(菌丝体),使生产出的半水石膏强度偏低,凝结的时间也会变的更长,利用起来会比较的困难。长期以来得不到有效利用而大量堆积对环境造成污染。但只要工艺合理,就能够克服柠檬酸石膏的缺陷,生产出优质的建筑石膏、医用石膏、建材石膏、模型模具石膏和高强石膏等。

随着国内各种石膏及混凝土砌块工业的迅猛发展,对于生产设备的要求也不断提高,向着集成自动化方向发展,特别是随着柠檬酸石膏在加工工艺和生产线上出现的研发问题,天然石膏生产设备工艺已经不能满足柠檬酸石膏的加工的要求。现国内没有一家设备生产厂制造柠檬酸石膏自动化生产线的能力,柠檬酸石膏的加工工艺也不完善,各方面的原因限制了其发展,所以开发新的一体化生产设备工艺已成为必然。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种柠檬酸石膏全自动生产工艺,达到了实现柠檬酸石膏全自动化生产的目的,实现利用现有资源变废为宝,产品质量高,生产量高,减少工人成本的全自动一体化。

(二)技术方案

为实现上述技术问题,本发明提供了如下技术方案:一种柠檬酸石膏全自动生产工艺,包括以下步骤:

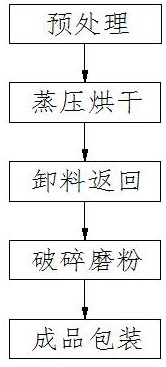

第一步,预处理;第二步,蒸压烘干;第三步,卸料返回;第四步,破碎磨粉;第五步,成品包装;

在第一步中:预处理工序包括输送破碎、计量配重和搅拌,其中预处理工序包含立式料仓、改性剂立式仓、螺旋输送机、破碎机、螺旋输送机、计量罐、搅拌机和斜皮带机设备共同组成;

中控台控制柠檬酸石膏原料立式仓及改性剂立式仓出料,螺旋输送机将原料输送至破碎机加工;破碎后的石膏渣经螺旋输送机输送到计量罐,按比例与改性剂调配称重,调配完成计量罐自动出料至搅拌机搅拌5-10分钟,搅拌完成自动出料;

在第二步中:蒸压烘干工序包括压砖、摆渡砖车、入釜蒸压、一次烘干、二次烘干、除尘、余热回收、热风炉、烟气除尘和达标排放,其中蒸压烘干工序包含平皮带机、自动犁式卸料器、全自动液压砖机、受料斗、振动器、料位器、空车摆渡车、编组摆渡车、编组轨道、进釜牵引机、自动接轨车、蒸压釜、内置轨道、一次烘干箱、自动除尘器、内置轨道、出釜牵引机、出釜摆渡车、二次烘干箱、自动除尘器、内置轨和、牵引机设备共同组成;

S1、压砖:压机码砖完成后,由砖机的进给机顶推砖车到压机后重载摆渡车指定位置;

S2、摆渡砖车:编组摆渡车到达指定位置,砖车牵引到编组摆渡车上送到静养轨道,编组摆渡车把砖车送到编组轨道上进行编组等待进釜;

S3、入釜蒸压:蒸压釜门按照遥控自动打开,接轨车自动接轨后等待,编组好整条砖车,由进蒸压釜顶推牵引机自动输送到蒸压釜内,砖车进釜后,接轨车自动移开,自动关闭釜门,自动开汽蒸养,蒸养完成后等待出釜;

S4、出釜进1号烘干箱:蒸养工作完成后,自动开启蒸压釜门,接轨车自动接轨等待编组砖车出釜,烘干箱前后门自动打开等待进入烘干区域,出釜牵引机自动行走至蒸压釜末端并自动挂上编组砖车,出釜牵引机将砖车牵引至一次烘干箱指定位置,自动定位,烘干箱门自动关闭升温完成烘干;

S5、出一次烘干摆渡牵引至二次烘干位置进行烘干:

烘干箱门自动开启后,由出釜摆渡车以自动模式每次牵引数辆(根据需求设计)到出烘干摆渡车上,出釜摆渡车行走到二次温烘干箱指定位置自动定位并等待进二次烘干箱,子牵引机把出釜摆渡车上的数辆蒸压车牵引到二次烘干箱内编组并自动定位,往返流程直到二次烘干箱内砖车达到指定数量,烘干箱门自动关闭完成烘干工作;

一次烘干和二次烘干工序中:两道烘干工序相对应热风炉产生的烟气经过除尘处理,各项指标达标后排放,同时一次烘干和二次烘干中产生的烟气,经过除尘后进行余热回收,以此降低能耗,使热量循环利用,各项指标达标后进行排放;

在第三步中:烘干工作完成后自动打开箱门,自动启动过渡摆渡车到位,烘干牵引机自动把成品车脱钩送至过渡摆渡车上,过渡摆渡车每次取数辆,并自动摆渡送至翻转卸料机等待工位,由牵引机牵引自动脱钩后的两辆蒸养小车至翻转卸料机,卸料翻转台负责每次两辆翻转卸料,卸料完成后空车送至回车指定位,循环进行直到二次烘干箱内成品砖车卸料完成;

空车返回:翻转卸料完成后的空车回到回车轨道后由回车牵引机送到指定位置等待空车摆渡车送到压机指定位置,空车摆渡车接取空车后将空车送到压机指定位置等待码砖;

在第四步中:破碎磨粉工序包括破碎磨粉和选粉机,其中破碎磨粉工序包含过渡摆渡车、自动翻转卸料机、斜皮带机、破碎机和球磨机设备组成;

卸料区的砖块由上料机自动输送到破碎磨粉一体机,先粗磨到10mm左右的小块,再进行细磨加工到用80-200目的筛网筛分,破磨机内置选粉机,将不合格的石膏粉通过回旋输送再次磨粉直到合格;

在第五步中:成品包装由袋式打包机进行,成品柠檬酸石膏粉由上料机自动输送到打包机打包,打包机根据打包设定打包的种类自动设定,自动撑袋上料,初期缓慢上料,中间加速,后期缓慢,自动称重封口,再由打包机输送带输送到成品卸货区,也可根据需求转运至立式仓储存。

进一步地,在第一步中,输送由上料斜皮带和平皮带组成,各一条,斜皮带和平皮带上料皮带宽度、输送量、功率根据生产规模设计,平皮带机上有自动犁式卸料器,根据上料需求将调配的柠檬酸石膏渣转卸进不成品斗,成品斗内有振动器和料位计,成品斗出料口有翻边皮带机,压砖机给予启动停止信号,压砖后重车编组。

进一步地,在第一步S2摆渡砖车中,编组摆渡车由砖机控制送达位置,摆渡车有行走、定位、顶推动作,编组摆渡车每次摆运一车,该处摆渡车控制由砖机操作工在砖机处实施控制,砖机把蒸养车顶推至编组摆渡车摆渡后,编组摆渡车开锁后移动至摆渡工位,定位后顶推至轨道进行编组,由砖机处操作工发出的信号自动运行,每个工作周期≤7分钟,编组车可靠性≥99%,功率6kw,即每100辆编组中出现塌垛情况不得超过1车。

进一步地,在第一步S3入釜蒸压中,编组摆渡车顶推轨道上的蒸养车往蒸压釜端移动,编组完成后由进釜牵引机依次牵引进釜,蒸压釜内含蒸养车、轨道及牵引车轨道,进釜顶推机采用PLC+变频器组合控制调速运行,调速范围0-6米/秒,采用变频调速专用电动机,功率7.5kw,总功率15kw,进釜顶推可靠性≥99.5%,即每200辆编组中出现塌垛情况不得超过1车。

进一步地,在第一步S4出釜进1号烘干箱中,砖垛易坍塌,出釜摆渡车的子小车采用变频控制慢快慢变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,此处岀釜时几辆为一组,可根据需求设计,自动脱钩由气动控制,蒸压釜和烘干箱自动开门后牵引机牵引自动将整条釜蒸养车移动至烘干箱,出釜牵引机采用PLC+变频器组合控制调速运行,调速范围0-6米/秒,采用变频调速专用电动机。

进一步地,所述在第一步S5出一次烘干摆渡牵引至二次烘干位置进行烘干中,出釜摆渡车人工启动后以自动模式运行,一次最多牵引数辆砖车,每次摆渡数辆蒸养车,出釜摆渡车行走至一号烘干箱位置自动定位后子小车自动运行至烘干窑尾端牵引蒸养车至出釜摆渡车,此处数辆蒸养车自动脱钩,解锁行走到二号烘干窑所需位置自动定位,将数辆蒸养车牵引进二次烘干。

进一步地,岀釜摆渡车运行牵引采用PLC+变频器组合控制调速运行,调速范围0-6米/秒,采用变频调速专用电动机,子小车牵引时采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌须要缓起缓停,连续平稳,摆渡车有行走、电控机械双定位、小车前进、检测到位后小车后退。

进一步地,在第三步空车返回中,蒸养车返回牵引顶推机,牵引机有7.5kw和4kw两种,此处牵引均采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,在上翻转卸料机位置保证顶推上摆渡车蒸养车数量,此处自动含气动脱钩;翻转完成牵引蒸养车往空摆渡车端移动。

进一步地,摆渡车自动来摆运空车,空摆渡车此处负责控制回车道上顶推牵引机,须脱钩,到达所摆渡砖机位置自动定位后顶推蒸养小车至压机工位,空车摆渡车每次摆渡数辆空车,摆渡操作周期≤205秒/次。

进一步地,摆渡车运行均采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,摆渡车有行走、定位、顶推动作,摆渡车摆渡至返回道后自动定位,顶推蒸养小车至返回道翻转等待工位,翻转式卸料机说明,此处上卸料机由牵引机负责,此处牵引机均采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,蒸养车锁定由液压系统自动控制,牵引顶推机把两辆蒸养车顶推至卸料机上,此处需要气动脱钩,小车锁定后翻转卸料,完成后翻转回位开锁,每次翻两车,每个工作循环≤7分钟。

(三)有益效果

本发明提供了一种柠檬酸石膏全自动生产工艺,具备以下有益效果:

1、本发明实现柠檬酸石膏全自动化生产,实现利用现有资源变废为宝,产品质量高,生产量高,减少工人成本的全自动一体化。

2、本发明采用柠檬酸石膏生产线相对天然石膏加工,具有避免大量开采破坏环境、环保、高品味、高质量、高强度、质量平稳、能耗低、轻量化和人工成本低的全自动的创新。

附图说明

图1为本发明柠檬酸石膏全自动生产线的流程图;

图2为本发明预处理的流程图;

图3为本发明蒸压烘干的流程图;

图4为本发明卸料返回的流程图;

图5为本发明破碎磨粉的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-5,本发明提供了一种技术方案:一种柠檬酸石膏全自动生产工艺,包括以下步骤:

第一步,预处理;第二步,蒸压烘干;第三步,卸料返回;第四步,破碎磨粉;第五步,成品包装;

在第一步中:预处理工序包括输送破碎、计量配重和搅拌,其中预处理工序包含立式料仓、改性剂立式仓、螺旋输送机、破碎机、螺旋输送机、计量罐、搅拌机和斜皮带机设备共同组成;

中控台控制柠檬酸石膏原料立式仓及改性剂立式仓出料,螺旋输送机将原料输送至破碎机加工;破碎后的石膏渣经螺旋输送机输送到计量罐,按比例与改性剂调配称重,调配完成计量罐自动出料至搅拌机搅拌5-10分钟,搅拌完成自动出料;

在第二步中:蒸压烘干工序包括压砖、摆渡砖车、入釜蒸压、一次烘干、二次烘干、除尘、余热回收、热风炉、烟气除尘和达标排放,其中蒸压烘干工序包含平皮带机、自动犁式卸料器、全自动液压砖机、受料斗、振动器、料位器、空车摆渡车、编组摆渡车、编组轨道、进釜牵引机、自动接轨车、蒸压釜、内置轨道、一次烘干箱、自动除尘器、内置轨道、出釜牵引机、出釜摆渡车、二次烘干箱、自动除尘器、内置轨和、牵引机设备共同组成;

输送由上料斜皮带和平皮带组成,各一条,斜皮带和平皮带上料皮带宽度、输送量、功率根据生产规模设计,平皮带机上有自动犁式卸料器,根据上料需求将调配的柠檬酸石膏渣转卸进不成品斗,成品斗内有振动器和料位计,成品斗出料口有翻边皮带机,压砖机给予启动停止信号,压砖后重车编组;

S1、压砖:压机码砖完成后,由砖机的进给机顶推砖车到压机后重载摆渡车指定位置;

S2、摆渡砖车:编组摆渡车到达指定位置,砖车牵引到编组摆渡车上送到静养轨道,编组摆渡车把砖车送到编组轨道上进行编组等待进釜;

编组摆渡车由砖机控制送达位置,摆渡车有行走、定位、顶推动作,编组摆渡车每次摆运一车,该处摆渡车控制由砖机操作工在砖机处实施控制,砖机把蒸养车顶推至编组摆渡车摆渡后,编组摆渡车开锁后移动至摆渡工位,定位后顶推至轨道进行编组,由砖机处操作工发出的信号自动运行,每个工作周期≤7分钟,编组车可靠性≥99%,功率6kw,即每100辆编组中出现塌垛情况不得超过1车;

S3、入釜蒸压:蒸压釜门按照遥控自动打开,接轨车自动接轨后等待,编组好整条砖车,由进蒸压釜顶推牵引机自动输送到蒸压釜内,砖车进釜后,接轨车自动移开,自动关闭釜门,自动开汽蒸养,蒸养完成后等待出釜;

编组摆渡车顶推轨道上的蒸养车往蒸压釜端移动,编组完成后由进釜牵引机依次牵引进釜,蒸压釜内含蒸养车、轨道及牵引车轨道,进釜顶推机采用PLC+变频器组合控制调速运行,调速范围0-6米/秒,采用变频调速专用电动机,功率7.5kw,总功率15kw,进釜顶推可靠性≥99.5%,即每200辆编组中出现塌垛情况不得超过1车;

S4、出釜进1号烘干箱:蒸养工作完成后,自动开启蒸压釜门,接轨车自动接轨等待编组砖车出釜,烘干箱前后门自动打开等待进入烘干区域,出釜牵引机自动行走至蒸压釜末端并自动挂上编组砖车,出釜牵引机将砖车牵引至一次烘干箱指定位置,自动定位,烘干箱门自动关闭升温完成烘干;

砖垛易坍塌,出釜摆渡车的子小车采用变频控制慢快慢变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,此处岀釜时几辆为一组,可根据需求设计,自动脱钩由气动控制,蒸压釜和烘干箱自动开门后牵引机牵引自动将整条釜蒸养车移动至烘干箱,出釜牵引机采用PLC+变频器组合控制调速运行,调速范围0-6米/秒,采用变频调速专用电动机;

S5、出一次烘干摆渡牵引至二次烘干位置进行烘干:

烘干箱门自动开启后,由出釜摆渡车以自动模式每次牵引数辆(根据需求设计)到出烘干摆渡车上,出釜摆渡车行走到二次温烘干箱指定位置自动定位并等待进二次烘干箱,子牵引机把出釜摆渡车上的数辆蒸压车牵引到二次烘干箱内编组并自动定位,往返流程直到二次烘干箱内砖车达到指定数量,烘干箱门自动关闭完成烘干工作;

一次烘干和二次烘干工序中:两道烘干工序相对应热风炉产生的烟气经过除尘处理,各项指标达标后排放,同时一次烘干和二次烘干中产生的烟气,经过除尘后进行余热回收,以此降低能耗,使热量循环利用,各项指标达标后进行排放;

出釜摆渡车人工启动后以自动模式运行,一次最多牵引数辆砖车,每次摆渡数辆蒸养车,出釜摆渡车行走至一号烘干箱位置自动定位后子小车自动运行至烘干窑尾端牵引蒸养车至出釜摆渡车,此处数辆蒸养车自动脱钩,解锁行走到二号烘干窑所需位置自动定位,将数辆蒸养车牵引进二次烘干;

岀釜摆渡车运行牵引采用PLC+变频器组合控制调速运行,调速范围0-6米/秒,采用变频调速专用电动机,子小车牵引时采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌须要缓起缓停,连续平稳,摆渡车有行走、电控机械双定位、小车前进、检测到位后小车后退;

在第三步中:烘干工作完成后自动打开箱门,自动启动过渡摆渡车到位,烘干牵引机自动把成品车脱钩送至过渡摆渡车上,过渡摆渡车每次取数辆,并自动摆渡送至翻转卸料机等待工位,由牵引机牵引自动脱钩后的两辆蒸养小车至翻转卸料机,卸料翻转台负责每次两辆翻转卸料,卸料完成后空车送至回车指定位,循环进行直到二次烘干箱内成品砖车卸料完成;

空车返回:翻转卸料完成后的空车回到回车轨道后由回车牵引机送到指定位置等待空车摆渡车送到压机指定位置,空车摆渡车接取空车后将空车送到压机指定位置等待码砖;

蒸养车返回牵引顶推机,牵引机有7.5kw和4kw两种,此处牵引均采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,在上翻转卸料机位置保证顶推上摆渡车蒸养车数量,此处自动含气动脱钩;翻转完成牵引蒸养车往空摆渡车端移动。

摆渡车自动来摆运空车,空摆渡车此处负责控制回车道上顶推牵引机,须脱钩,到达所摆渡砖机位置自动定位后顶推蒸养小车至压机工位,空车摆渡车每次摆渡数辆空车,摆渡操作周期≤205秒/次;

2号烘干室牵引机有功率7.5kw和4kw两种;每条烘干箱有三套,也可根据需求设计,均采用变频控制慢快慢模式变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌;在出烘干窑位置保证顶推上摆渡车蒸养车数量,此处自动含气动脱钩;摆渡车上的蒸养车至2次烘干窑,然后根据烘干箱内内蒸养车情况逐步顶推至烘干室尾端,尾端顶推机把数辆蒸养车顶推至过渡摆渡车,此处数辆小车为一组,气动脱钩,相关操作均为人工一键启动后自动定位和完成;

考虑砖垛易坍塌,摆渡车运行均采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,摆渡车有行走、定位、顶推动作,摆渡车摆渡至返回道后自动定位,顶推蒸养小车至返回道翻转等待工位,翻转式卸料机说明,此处上卸料机由牵引机负责,此处牵引机均采用变频控制变速运行,速度调节范围0-6米/分钟,启动停止确保砖垛不坍塌,蒸养车锁定由液压系统自动控制,牵引顶推机把两辆蒸养车顶推至卸料机上(此处需要气动脱钩),小车锁定后翻转卸料,完成后翻转回位开锁,技术指标:每次翻两车,每个工作循环≤7分钟;

在第四步中:破碎磨粉工序包括破碎磨粉和选粉机,其中破碎磨粉工序包含过渡摆渡车、自动翻转卸料机、斜皮带机、破碎机和球磨机设备组成;

卸料区的砖块由上料机自动输送到破碎磨粉一体机,先粗磨到10mm左右的小块,再进行细磨加工到用80-200目的筛网筛分,破磨机内置选粉机,将不合格的石膏粉通过回旋输送再次磨粉直到合格;

在第五步中:成品包装由袋式打包机进行,成品柠檬酸石膏粉由上料机自动输送到打包机打包,打包机根据打包设定打包的种类自动设定,自动撑袋上料,初期缓慢上料,中间加速,后期缓慢,自动称重封口,再由打包机输送带输送到成品卸货区,也可根据需求转运至立式仓储存。

本发明的有益效果为:本发明实现柠檬酸石膏全自动化生产,实现利用现有资源变废为宝,产品质量高,生产量高,减少工人成本的全自动一体化,本发明采用柠檬酸石膏生产线相对天然石膏加工,具有避免大量开采破坏环境、环保、高品味、高质量、高强度、质量平稳、能耗低、轻量化和人工成本低的全自动的创新。