用于产生锂化的过渡金属氧化物的方法

文献发布时间:2023-06-19 09:29:07

本申请依赖于并要求于2018年6月6日提交的美国专利申请第16/000,931号的优先权,所述美国专利申请的全部内容通过引用并入本文。

技术领域

本发明涉及形成适用于一次或二次电池的电化学活性材料,并且更具体地涉及形成锂化的过渡金属氧化物。

背景技术

用于在电池中使用的电化学活性材料的形成通常涉及两个主要步骤。首先,通过如共沉淀反应形成前体,由此过渡金属以氢氧化物或碳酸盐的形式互混以形成前体粉末。然后将此前体与锂化合物混合并且在高温下煅烧以形成活性材料。

非常期望改善在这些工艺中形成的活性材料的电化学性能以及生产成本。通常致力于活性材料本身的组成或结构改变,以改善如电荷密度和存储容量等特性。试图实现经过改善的煅烧的研究遭受低生产量,使得通过这些工艺产生的材料的生产成本高。

尽管在许多方面取得了成功,但先前的努力尚未实现这些活性材料的全部理论容量。因此,仍然需要形成用于电化学电池中的电化学活性材料的经过改善的方法。

发明内容

提供以下概述以促进对本公开独有的创新特征中的一些的理解,并且不旨在进行完整描述。通过将整个说明书、权利要求书、附图和摘要作为一个整体,可以获得对本公开的各个方面的全面理解。

提供了改善电化学活性材料(如锂化的过渡金属氧化物)的所得电化学容量的方法。方法包含形成锂化的过渡金属氧化物,所述形成包含将过渡金属前体和锂化合物互混以形成活性材料前体;通过将所述活性材料前体与附聚剂混合而形成所述活性材料前体的附聚物;以及在氧化气氛中将所述附聚物加热到任选地700℃或更高的温度,所述加热持续足以形成锂化的过渡金属氧化物的煅烧时间。在不局限于一种特定理论的情况下,据信,通过附聚物形成(任选地通过使附聚物形成到预定义范围内的颗粒大小)而在氧化气氛中实现的经过改善的输送改善了整体所得材料。可以通过在附聚物形成之前向前体材料添加附聚剂来辅助附聚。附聚剂可以是糖、羧甲基纤维素、羟丙基甲基纤维素、羟丙基纤维素、水、聚乙二醇、聚乙烯吡咯烷酮、淀粉、糖蜜或其组合。所述附聚剂可以以0.5重量百分比到55重量百分比存在。通过形成颗粒大小为500μm或更大,任选地500μm到15mm的附聚物,可以实现经过改善的结果。在一些方面,活性材料前体进一步包含干粘合剂、含碱化合物、成孔化合物或其组合。在一些方面,所述活性材料前体中的锂与过渡金属的摩尔比为0.8到1.1。在一些方面,所述过渡金属前体包含Ni、Co、Mn、Al、Mg、Ti、Zr、Nb、Hf、V、Cr、Sn、Cu、Mo、W、Fe、Si、B、其它过渡金属或稀土元素。锂化合物任选地是氢氧化锂、氧化锂、碳酸锂、硝酸锂、硫酸锂、乙酸锂、过氧化锂、碳酸氢锂、卤化锂或其组合。任选地,活性材料前体可以进一步包含成孔剂,任选地纤维素纤维、碳、石墨、淀粉、聚醚醚酮、木粉、超吸收剂或其组合。所述加热步骤任选地是在带式炉、竖式煅烧炉或链篦机回转窑(grate kiln)内进行的。任选地,所述加热步骤是在氧化气氛中(任选地在富氧或臭氧的气氛中)进行的,其中富集相对于空气中的氧或臭氧水平。所述加热步骤任选地是在700℃到1000℃的温度下进行的。煅烧时间任选地是1到60小时。所形成的附聚物任选地具有0.4到1.7的振实密度、50%到95%的本体孔隙率、20%或更大的孔体积分数或其任意组合。锂化的过渡金属氧化物任选地被压碎并且任选地被预充电。所得锂化的过渡金属氧化物材料的容量任选地远远超过煅烧为粉末的材料,如粒度小于500μm的粉末。在一些方面,比容量超过250mAh/g,任选地超过275mAh/g,任选地超过300mAh/g,任选地超过325mAh/g,任选地超过350mAh/g。这可能将比容量提高50%或更大。

附图说明

附图中所述的方面本质上是说明性和示例性的,并且不旨在限制权利要求所限定的主题。当结合以下附图阅读时,可以理解说明性方面的以下详细描述,并且在附图中:

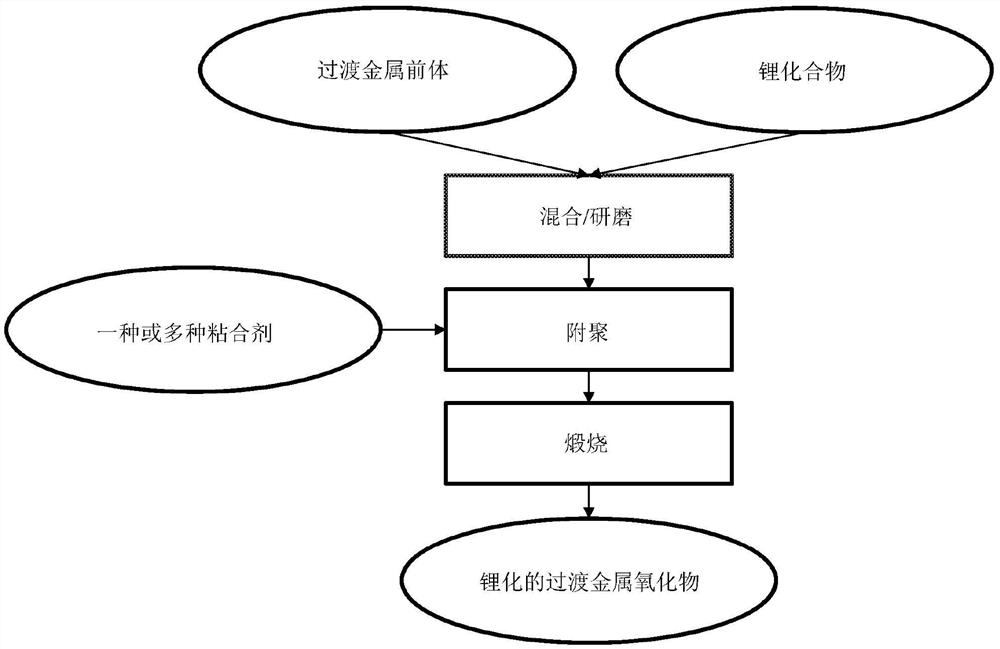

图1展示了根据一些方面的形成本文所提供的锂化的过渡金属氧化物的方法的示意图。

具体实施方式

本公开涉及形成用于电化学电池中的电化学活性材料的新方法。代替着重于此类活性材料的组成或结构,本发明改善了煅烧期间进出前体粉末的气体的质量输送。已经发现,在煅烧之前有意地形成相对较大的前体材料附聚物(任选地具有孔隙率和密度的特定特性)改善了煅烧反应的生产量,改善了煅烧和下游工艺中的材料处理,并且通常改善了材料的所得容量。产生电化学活性材料的现有方法试图维持粉末配置以允许自由流动材料。本发明的方法与现有方法的直接矛盾在于,在煅烧之前将有意的附聚引入到材料中,从而产生大颗粒,通常颗粒大小的直径为一或多毫米(mm)量级。正是这些材料的附聚物经受了煅烧反应。所述方法还具有另外的优点:适用于更高生产量的炉,如竖管式炉或带式窑,并且不限于在如现有系统中的烧箱中的煅烧。

另外,所提供的方法至少由于更大的生产量和更有效地形成电化学活性材料而解决了降低成本的需求。生产成本的估计表明,在电化学活性材料的生产中使用本文所描述的大的附聚物将减少一半或更多。

如本文所使用的,术语“锂化的过渡金属氧化物”是指金属氧化物,任选地混合的金属氧化物,其含有锂和至少一种过渡金属,其中所述材料已经受煅烧。

如本文所使用的,术语“过渡金属前体”是指呈氢氧化物、氧化物、羟基氧化物、碳酸盐或硝酸盐形式的过渡金属。

如本文所使用的,术语“锂化合物”是指呈氢氧化锂、氧化锂、碳酸锂、硝酸锂、硫酸锂、乙酸锂、过氧化锂、碳酸氢锂或卤化锂的形式的含锂组合物。

如本文所使用的,术语“活性材料前体”是指在锂化合物与过渡金属前体之间互混的产物。

如本文所使用的,术语“煅烧”被理解为在存在氧化气氛的情况下引起材料的化学转变的热处理。

如本文所提供的温度任选地如所描述的是绝对的或是关于根据如所描述的绝对温度定义为±10℃的温度。

如本文所使用的,“附聚物”是集合成可辨别结构的材料,其相对于呈粉末形式的材料具有增加的直径,通常颗粒大小为500微米(μm)或更大。

提供了形成适合于可逆地嵌入Li的电化学活性材料的方法。任选地,电化学活性材料是过渡金属氧化物、磷酸铁或钛酸盐活性材料。过渡金属氧化物电化学活性材料的说明性实例包含但不限于基于LiNiMO的化学物质,其中M为任何过渡金属、稀土或其组合、可以或可以不包含其它元素成分的LiMnO系统或可以或可以不包含其它元素成分的LiCoO系统。尽管本公开的大部分涉及过渡金属氧化物电化学活性材料,但是应当理解,附聚和煅烧的工艺也同样可归因于其它电化学活性材料。

已经发现,通过在使材料经受煅烧反应之前形成一个或多个活性材料前体的附聚物,可实现氧化气氛或其组分的经过改善的输送以及所得材料的经过改善的容量。在煅烧期间还维持了附聚物结构,还减少了传统上在粉末煅烧中观察到的结块和粘性,并且提高了从烧箱和下游研磨工艺中排出经过煅烧的材料的能力。如此,如在本公开中所提供的方法包含:将过渡金属前体和锂化合物互混以形成活性材料前体;通过将所述活性材料前体与附聚剂混合而形成所述活性材料前体的附聚物;以及在氧化气氛中将所述附聚物加热到700℃或更高的温度,所述加热持续足以形成锂化的过渡金属氧化物的煅烧时间。

应当理解,方法包含在形成附聚物之前形成活性材料前体。通过将Li化合物与过渡金属前体互混来形成活性材料前体。发现这两种组分的互混改善了由所述方法产生的总体电化学特性。锂化合物是本领域已知的用于形成电化学活性材料的任何适合的锂化合物,任选地氢氧化锂、氧化锂、碳酸锂、硝酸锂、硫酸锂、乙酸锂、过氧化锂、碳酸氢锂、卤化锂或其组合。

将锂化合物与过渡金属前体互混。过渡金属前体可以通过本领域已知的任何方法形成。在一些方面,过渡金属前体可以通过共沉淀反应形成,由此氢氧化物、碳酸盐、硝酸盐或其它已知的适合的过渡金属形式用于形成溶液。通过调节溶液的pH,可形成过渡金属的沉淀物以形成过渡金属前体。

过渡金属前体和锂化合物的互混步骤可以在各种温度下进行,任选地0℃到100℃或甚至更高,任选地10℃到40℃。可以在任何适合的压力下,任选地约1个大气压下进行互混。

过渡金属可以是适用于电化学电池的任何过渡金属。过渡金属的说明性实例包含但不限于Ni、Co、Mn、Al、Mg、Ti、Zr、Nb、Hf、V、Cr、Sn、Cu、Mo、W、Fe、Si、B或其它过渡金属。任选地,本文所使用的过渡金属包含或不包含稀土金属。稀土金属任选地是La、Nd、Y等。在一些方面,过渡金属前体包含Ni、Mn、Co、Fe或其组合。在一些方面,过渡金属前体包含Ni。

本文所提供的方法的优点在于,可以使用原始前体材料而无需高度纯化或精制的材料。例如,当镍用作过渡金属前体时,Ni可以是矿级的。过渡金属前体可以是矿级的或者可以被进一步处理或精制。

过渡金属前体与锂化合物互混以形成活性材料前体。任选地进行互混以形成基本上均质的材料,由此实现材料的优良混合并且实现Li化合物与过渡金属前体之间的紧密接触。可以使用高剪切混合器,如Kawata Super Piccolo混合器或Eirich混合器。可以使用任何适合的混合叶片,如销式叶片、星形叶片或微粒化式叶片。叶片的尖端速度与递送到材料的剪切量或摩擦量相关。尖端速度任选地为5-30米/秒(m/s),任选地10-25m/s。

Li与过渡金属的化学计量比可以是任何适合的比率,任选地0.8到1.1或其间的任何值或范围。Li与过渡金属的比率任选地为0.9到1.1,任选地0.95到1.1,任选地0.95到1.05。在含Ni的活性材料前体的情况下,化学计量比被测量为材料中的Li与Ni之间的比率。Li与过渡金属的化学计量比可以通过本领域已知的任何方法获得。说明性地,使用任选地如由J.R.Dean(《实用电感耦接等离子体光谱法(Practical Inductively Coupled PlasmaSpectroscopy)》,英国奇切斯特:威利出版公司(Wiley),2005,65-87)以及Welz和Sperling(《原子吸收光谱法(Atomic Absorption Spectrometry)》,第3版,德国魏因海姆:WileyVCH出版公司,1999,221-294)描述的标准方法的电感耦接等离子体原子发射光谱法(ICP)或原子吸收光谱法。说明性地,可以通过Varian Liberty 100电感耦接等离子体(ICP)系统检查每个样品的化学组成。

所提供的方法的一方面是在使前体经受煅烧反应之前形成活性材料前体的一种或多种附聚物。如此,活性材料前体形成为附聚物,所述附聚物可以由如颗粒大小、孔隙率、密度等参数定义。可以使用任何已知方法来确定颗粒大小。任选地,可以通过对材料进行筛分来获得颗粒大小,如在对于标准粒度分析仪而言颗粒大小太大的方面。任选地,使用能够测量高达8毫米(mm)以上的粒度的颗粒分析仪(如SympaTec Helos粒度分析仪)来获得颗粒大小。在本文所提供的方法中,形成的附聚物的颗粒大小为500微米(μm)或更大,其中使用本领域公认的方法使颗粒大小与球的直径相关。任选地,颗粒大小为500μm到15毫米(mm)或其间的任何值或范围。任选地,颗粒大小为或大于500μm、600μm、700μm、800μm、900μm、1mm、2mm、3mm、4mm、5mm、6mm或更大。任选地,颗粒大小为500μm到10mm、500μm到9mm、500μm到8mm、500μm到7mm、500μm到6mm、500μm到5mm、500μm到4mm、1mm到15mm、1mm到10mm、1mm到9mm、1mm到8mm、1mm到7mm、1mm到6mm、1mm到6mm、2mm到15mm、2mm到10mm、2mm到9mm、2mm到8mm、2mm到7mm、2mm到6mm、2mm到6mm、2mm到5mm或2mm到4mm。

通过形成具有如所要求保护的颗粒大小的聚集体,相对于颗粒或粉末煅烧工艺,通过显著降低生产成本实现另外的成本优势。这些成本节省最容易体现在500μm到5mm的颗粒大小上,其中更大的节省体现在500μm到3mm的颗粒大小上。基于烧箱的填充水平对制造材料的成本的成本因素估计(影响给定设备的材料生产量)表明,粉末的成本因素是2mm附聚物的2倍,这指示煅烧粉末的成本是2mm附聚物的两倍。所得成本因素如表1所展示:

表1:相对于各种附聚物大小的粉末产生成本因素。

可以通过将活性材料前体与附聚剂组合来形成附聚物。附聚剂是能够通过将活性材料前体的颗粒与所得附聚物的适合颗粒大小结合来促进附聚物形成的化合物。附聚剂任选地是糖、羧甲基纤维素、羟丙基甲基纤维素、羟丙基纤维素、水、聚乙二醇、聚乙烯吡咯烷酮、淀粉、糖蜜或其组合。在一些方面,附聚剂选自由以下组成的组:糖、水、聚乙二醇、聚乙烯吡咯烷酮、淀粉、糖蜜或其组合。任选地,附聚剂选自由以下组成的组:羧甲基纤维素、羟丙基甲基纤维素、羟丙基纤维素。任选地,附聚剂是水,任选地排他地是水。

附聚剂与活性材料前体以0.5%到55%的重量百分比或其间的任何值或范围组合,其中重量百分比是相对于活性材料前体的。任选地,附聚剂以0.1%到50%,任选地1%到50%,任选地0.1%到30%,任选地0.1%到5%,任选地0.1%到3%,任选地0.1%到10%,任选地1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%、31%、32%、33%、34%、35%、36%、37%、38%、39%、40%、41%、42%、43%、44%、45%、46%、47%、48%、49%、50%、51%、52%、53%、54%、55%的重量百分比存在。

可以通过简单的添加、喷射或其它适合的方法将附聚剂与活性材料前体组合。

将活性材料前体、附聚剂和一种或多种任选的组分(如成孔剂或其它)与来自滚动或剪切的足够力互混以促进晶种附聚。附聚物的形成可以在与将锂化合物与过渡金属前体互混的步骤相同或不同的容器中进行。然后将附聚物在晶种上生长,直到实现所得附聚物的期望大小或大小范围。在附聚物的形成中,相对于过渡金属前体和锂化合物的互混,任选地调节混合器的旋转或搅动速度,以促进晶种形成和随后的附聚物形成。可以继续混合以形成附聚物,直到实现具有期望大小或均质性的附聚物。例如,形成附聚物的步骤可以利用以下步骤:第一次分配粘合剂并且第二次(附聚物形成时间)分配附聚物的生长相。附聚形成时间可以是数秒到数分钟,任选地2到20分钟。

已经发现,附聚步骤通常提供附聚物的颗粒大小的优异均匀性。如果期望更大的均匀性,则在附聚步骤之后或期间,可以对所得附聚物进行筛分以分离或获得期望的大小或大小均匀性。

除了附聚剂之外,一种或多种任选的添加剂可以进一步与附聚剂包含在一起。任选的添加剂可以是成孔剂、干粘合剂、含碱化合物或其组合。在一些方面,使用成孔剂。成孔剂的说明性实例包含纤维素纤维、碳(任选地呈活性炭的形式)、石墨、淀粉、聚醚醚酮、木粉、超吸收剂聚合物或其组合。

所得附聚物可以具有设计的孔隙率、密度或其组合。一种或多种任选的添加剂的添加可以引入增加的孔隙率,降低或以其它方式调节所得附聚物的振实密度。通过增加所得附聚物的孔隙率,由于在附聚物床内的孔体积以及在附聚物自身内引入的孔体积的组合,可以实现在煅烧期间增加系统内的气体渗透率,从而提高在煅烧期间气体和热量通过所述床并通过单独附聚物中的每种附聚物的渗透率。

附聚物由孔隙率表征。孔隙率可以通过本领域公认的标准程序测量。附聚物的本体孔隙率任选地为40%到95%或其间的任何值或范围,任选地50%到90%,任选地60%到90%,任选地70%到90%。在一些方面,孔隙率为或大于40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或95%。

可以对聚集体进行孔隙率测量以确定累积孔隙体积、平均孔径或横截面尺寸或其它测量结果,如通过本领域公认的方法,任选地通过Lowell等人,《多孔固体和粉末的表征:粉末表面积和孔隙率(Characterization of Porous Solids and Powders:PowderSurface Area and Porosity)》,荷兰多德雷赫特:斯普林格出版社(Springer),2006,第101-156页的方法进行的N

附聚物内部孔隙率的存在产生孔体积分数。附聚物的孔体积分数任选地为或大于20%,任选地30%,任选地40%,任选地50%,任选地60%,任选地70%。在一些方面,孔体积分数任选地为20%到70%。

可以用期望的振实密度测试来测量附聚物床密度。可以通过本领域公认的方法测量附聚物的振实密度。振实密度任选地为0.4克每毫升(g/ml)到1.7g/ml或其间的任何值或范围。任选地,振实密度为0.4g/ml到1.5g/ml,任选地0.4g/ml到1.0g/ml,任选地0.5g/ml到1.5g/ml,任选地0.5g/ml到1g/ml。

形成后,可以干燥所得附聚物。干燥可以是在环境大气中和约1atm下在25℃到300℃的温度下进行。干燥可以在1小时到24小时的干燥时间内完成。

在附聚物形成后,使所得材料经受固相反应,如煅烧。在煅烧之前附聚物的形成增加了氧气或其它反应物在氧化气氛中的渗透率,并且可能地增加了热传递,以改善反应过程期间的整体氧化。相对于单独的粉末或还在附聚物自身内存在孔结构的情况下,通过附聚颗粒大小引入到床体积的经过改进的孔结构为系统中的气体转移提供了通路。这允许使用在煅烧反应期间先前不可用于电化学活性材料的系统。与先前方法的粉末一起使用的典型工艺(特别是在大规模生产期间)通常在具有一定床深度的烧箱中进行,以实现适合的产物生产量。可以使用烧箱执行本公开的煅烧工艺,但是由于使用聚集体和任选地多孔聚集体,改善了煅烧工艺。除了标准的窑和烧箱之外,聚集体的使用还允许使用其它加热装置,如但不限于竖式煅烧炉、带式炉、链篦机回转窑、辊道窑或其它此类装置。

煅烧工艺在煅烧温度下和氧化气氛中进行持续适合于形成锂化的过渡金属氧化物的煅烧时间。煅烧温度任选地为等于或高于700摄氏度(℃)的任何温度。煅烧温度任选地为700℃到1000℃或其间的任何值或范围。任选地,煅烧温度为750℃到950℃,任选地750℃到900℃。

煅烧在适合于氧化附聚的活性材料前体的气氛中进行。气氛可以包含适合量或浓度的氧化剂,任选地氧气、臭氧或其它适合的药剂,任选地呈富氧气氛的形式的氧化气氛,由此氧气的浓度大于周围空气中的浓度。任选地,气氛是空气。任选地在适合的压力下,任选地约1个大气压下提供气氛。使气氛任选地以一定流速与附聚物接触,以在烘箱中提供期望数量的气氛交换。每小时的气氛交换数量任选地为3到150,任选地3到100,任选地5到150,任选地5到100。

使所得锂过渡金属氧化物任选地经受一个或多个后煅烧过程。在一些方面,使锂过渡金属氧化物经受压碎、磨碎或其它工艺,以减小聚集体的大小或使聚集体粉化以改善下游工艺,以便确保混合物的均质性并且改善其与粘合剂、导电化合物或适合于形成电极的其它材料的互混。

锂过渡金属氧化物可以用于一次或二次电化学电池中。当用于一次电化学电池中时,在锂过渡金属氧化物并入一次电池中之前,可以使其经受如本领域所公认的预充电步骤。

通过以下非限制性实例说明本发明的各个方面。所述实例仅用于说明性目的并且不是对本发明的任何实践的限制。应当理解的是,在不脱离本发明的精神和范围的情况下,可以进行各种改变和修改。

实例

实例1:

使用精制的氢氧化镍形成附聚物。2.8kg氢氧化镍(如美国专利第6,432,580号和第6,444,363号中所描述的)和1.2kg碳酸锂(Li

将附聚剂(水,0.58kg)以0.6千克/分钟的速率添加到混合室中,其中搅拌器以20米/秒并且盘以37.5rpm运行。湿式混合进行2分钟,形成附聚晶种2分钟,其中搅拌器以20米/秒并且盘以75rpm旋转。附聚进行另外5分钟,其中搅拌器以5米/秒并且盘以75rpm自旋。总液体与固体重量比为0.145,并且设计的Li:Ni原子比为1.075。将润湿的附聚物在120℃下在烘箱中干燥过夜。通过筛分将干燥的附聚物分离,以基于以下颗粒大小获得均匀的颗粒群体:小于2mm;2mm;2.8mm;4mm;5mm;以及大于5mm。使各种附聚物大小经受物理和电化学分析。

将所得附聚物装载到烧箱(4.1cm×9.1cm×1.6cm=59cm

使用研钵和研杵将经过煅烧的颗粒手工压碎以用于下游工艺。

然后,对经过磨碎的颗粒进行预充电以进行电化学分析。

用相同的相对量的NiOH和Li

相对于Hg/HgO参比电极并且在30%KOH溶液中,以半电池配置使经过附聚的材料和对照材料经受电化学分析。通过以50%w/w与聚四氟乙烯化的乙炔黑(teflonizedacetylene black,TAB-2)混合并压实到镍网上,将经过附聚的材料形成为阴极粉末以用于测试。

相对于Hg/HgO参比电极,电池以10mA/g的恒定电荷连续放电到-0.8V。表2展示了材料的所得容量。

表2:煅烧之前制成各种颗粒大小的材料的容量。

在所有附聚大小下煅烧的材料示出优良的比容量。附聚大小为2mm到4mm的材料示出最高容量。在20g的装载量(更深的床体积)下,与粉末材料的类似装载量相比,所有5mm或更小的附聚物大小示出极大改进的容量。相对于具有相同制备化学性质的粉末制备的材料,小于2mm到4mm的烧箱颗粒中的较低的10g装载量示出最大容量。

使材料经受氧化态和Li/Ni化学计量比的确定。基本上如Dagget和Meldrun,《定量分析(Quantitative Analysis)》,波士顿:健康,1955,408-9所教导的,通过化学滴定法确定材料中的Ni的氧化态。还使用Varian Liberty 100电感耦接等离子体(ICP)系统,通过ICP分析来分析材料的Li与Ni的化学计量比。使用Microtrac SRA 150(标准范围分析仪)粒度分析仪确定粒度。表3展示了具有各种颗粒大小的材料的氧化态。

表3:LiNiO

Li/Ni的设计化学计量比为1.075,这与通过ICP确定的1.08比率很好地对应。

实例2:

LiNiO

将附聚剂(水、3wt%的玉米淀粉(粉末)、5wt%的糖蜜或0.5wt%的纤维素(粉末))添加到混合室中。糖蜜是来自阿彻丹尼尔斯米德兰公司(Archer Daniel Midland)的SweetN Neat 65,并且将其与水预混合,以获得在附聚期间喷入粉末中的溶液。总的液固比介于0.46与0.61之间,并且设计的Li:Ni比为1.1。

通过筛分分离所得附聚物,以基于<2mm、2mm、2.8mm、4mm、5mm和大于5mm的颗粒大小获得均匀的颗粒群体。使各种附聚物大小经受物理和电化学分析。

将所得附聚物装载到烧箱(4.1cm×9.1cm×1.6cm=59cm

使用Micrometrics Accupyc 1330比重瓶,通过He膨胀比重瓶确定颗粒的固体密度。直接并且通过砂法测量球密度。通过标准方案确定振实密度。使用标准量度计算所得球孔隙率和本体孔隙率。表4呈现了使用各种附聚剂的4mm颗粒的结果。

表4:

对过渡金属氧化物材料的样品进行预充电,并且以半电池配置使其经受电化学分析,如实例1中的执行氧化态和产率的确定。表5展示了2.8mm附聚物成形材料和在不存在粘合剂的情况下附聚的对照材料的所得参数。

表5:

表6展示了4mm附聚物成形材料和在不存在粘合剂的情况下附聚的对照材料的所得参数。

表6:

实例3:

LiNiO

使用添加到混合室中的附聚剂水(1.2kg)实现附聚。所得附聚物随时间均匀生长。在附聚时间之后,大于90%的颗粒落入1mm到5mm的颗粒大小。设计的Li:Ni比为1.07。

通过筛分分离所得附聚物,以基于1-2mm、2-4mm、4-4.8mm或6-8mm的颗粒大小获得相对均匀的颗粒群体。使各种附聚物大小经受物理和电化学分析。

将所得附聚物以如表7所展示的装载量装载到烧箱(10cm×10cm×9cm)中。将这些烧箱放入箱式炉中并且通过使O

使用Micrometrics Accupyc 1330比重瓶,通过He膨胀比重瓶确定颗粒的固体密度。直接并且通过砂法测量球密度。通过标准方案确定振实密度。使用标准量度计算所得球孔隙率和本体孔隙率。

对过渡金属氧化物材料的样品进行预充电,并且以半电池配置使其经受电化学分析,如实例1中的执行氧化态等的确定。表7展示了结果。

表7:

实例4:

使用实例2的基材分析添加各种成孔剂的效果。用附聚剂水形成附聚物,并且进一步添加成孔剂,所述成孔剂为淀粉、活性炭粉末(ACP)、山梨糖醇、BWW4纤维素或BO纤维素,其中在附聚之前将成孔剂添加到10wt%。将所得附聚物装载到烧箱(4.1cm×9.1cm×1.6cm=59cm

表8:

通过使用活性炭(ACP)或淀粉,成孔剂的添加增加了材料的所得容量(观察到的最大增加)。

除了本文示出和描述的那些之外,本发明的各种修改对于上述描述领域的技术人员将是显而易见的。这种修改旨在也落入所附权利要求的范围内。

本说明书中所提及的专利、出版物和申请指示本发明所属领域的技术人员的水平。这些专利、出版物和申请以相同的程度通过引用并入本文,其程度就如同每个单独的专利、出版物或申请通过引用被具体地和单独地并入本文。

一个或多个特定方面的上文描述本质上仅是示例性的并且绝不旨在限制本发明、其应用或用途的范围,当然,这些可能会变化。提供了与本文所包含的非限制性定义和术语有关的本公开。这些定义和术语并非被设计成用作对本发明的范围或实践的限制,而是仅出于说明性和描述性目的呈现。尽管将方法或组合物描述为单独步骤或使用特定材料的顺序,但是应当理解,步骤或材料可以互换,使得本发明的描述可以包含以许多方式布置的多个部分或步骤,如本领域技术人员容易理解的。

应当理解,尽管本文可以使用术语“第一”、“第二”、“第三”等来描述各种元件、组件、区域、层和/或区段,但是这些元件、组件、区域、层和/或区段不应受这些术语的限制。这些术语仅用于将一个元件、组件、区域、层或区段与另一个元件、组件、区域、层或区段进行区分。因此,在不脱离本文教导的情况下,下文所讨论的“第一元件”、“组件”、“区域”、“层”或“区段”可以被称为第二(或其它)元件、组件、区域、层或区段。

本文所使用的术语仅出于描述特定实施例的目的并且不旨在是限制性的。如本文所使用的,除非所述内容另外清楚地指示,否则单数形式“一个/一种(a/an)”和“所述(the)”旨在包含复数形式,包含“至少一个”。“或”意指“和/或”。如本文所使用的,术语“和/或”包含相关联的所列项中的一个或多个的任何和所有组合。将进一步理解的是,当在本说明书中使用时,术语“包括(comprises)”和/或“包括(comprising)”或“包含(includes)”和/或“包含(including)”指定所陈述的特征、区域、整数、步骤、操作、元件和/或组件的存在,但不排除一个或多个其它特征、区域、整数、步骤、操作、元件、组件和/或其组的存在或添加。术语“或其组合”意指包含前述元件中的至少一个的组合。

除非另外限定,否则本文中所使用的所有术语(包含技术术语和科技术语)具有本公开所属领域的技术人员通常所理解的相同含义。应进一步理解的是,如常用词典中所定义的术语应被解释为具有与其在相关领域的背景下和本公开中的含义一致的含义,并且除非本文中明确地如此定义,否则将不会在理想化的或过度正式的意义上进行解释。

前述描述是对本发明的特定方面的说明,但并不意味着对其实践的限制。包含其所有等同物的以下权利要求旨在限定本发明的范围。