一种微波-超重力集成制备纳米稀土氧化物的设备及方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于冶金设备技术领域,具体涉及一种传质效率高、粒度均匀可控,且稀土氧化物粒径小、形貌均一且粒度范围窄的微波-超重力集成制备纳米稀土氧化物的设备及方法。

背景技术

粒度在几十纳米到几十微米的稀土氧化物因其具有大比表面积,特殊晶体和形貌等被广泛应用于传统工业和高科技领域中,纳米稀土氧化物是高端技术的重要组成部分,越来越多的高端产品研发离不开纳米稀土氧化物,应用价值较为突出。

目前,稀土氧化物的制备主要采用的是直接沉淀法,该方法在沉淀时,沉淀剂的加入易使局部沉淀剂浓度过高,从而造成溶液过饱和、微观组分不均匀,进而在煅烧过程中导致稀土氧化物粉体难以实现粒度细和分布范围窄的有机统一。此外,传统沉淀反应器中进行沉淀反应时,需要较大体积的反应器,且反应器的生产效率低。沉淀过程产生的稀土盐前驱体通过不同温度的热处理才能得到最终的稀土氧化物粉体,在热处理过程中,粉体表面分子扩散键合会使颗粒之间互相粘连,形成硬团聚。在煅烧过程时,控制温度条件所普遍采用的加热方式为电阻加热,在控制反应温度条件时,都必须对炉体加热,而且是通过热辐射由外到内逐渐传导加热,因此存在热利用率低、能量消耗高、加热不均匀等缺点。据相关报道,在稀土氧化物纳米颗粒的制备过程中,以稀土元素氯化物的六水合物为反应物前驱体,与碳酸氢钠溶于表面活性剂中搅拌混合,然后经加热进行溶剂热反应,反应完成后进行离心洗涤干燥,最后经煅烧得到稀土纳米氧化物颗粒,此方法采用溶剂热合成稀土氧化物,节约了能源,但反应过程中活性分子能量不足,因此,最终得到的稀土氧化物颗粒细化并不显著。再者,诸如CN201810821762.6《一种稀土氧化物二氧化铈的制备方法》、CN201611055990.4《一种纳米稀土氧化物粉体的制备方法》等专利中,均采用表面活性剂来提高反应分子的能量,具有短时间快速提高分子能量的优点,不仅成本高、而且后期处理过程复杂,无法从根源解决活性分子能量不足的问题。

发明内容

本发明的第一目的在于提供一种传质效率高、粒度均匀可控,且稀土氧化物粒径小、形貌均一且粒度范围窄的微波-超重力集成制备纳米稀土氧化物的设备,第二目的在于提供一种微波-超重力集成制备纳米稀土氧化物的方法。

本发明的第一目的是这样实现的:包括稀土溶液水槽、输液泵Ⅰ、微波炉Ⅰ、超重力旋转填料床、填料床、稳流管、混合溶液水槽、微波炉Ⅱ、输液泵Ⅱ、沉淀剂水槽,所述输液泵Ⅰ的进水管延伸入稀土溶液水槽中且出水管与微波炉Ⅰ的进水口连通,所述微波炉Ⅰ的出水口通过进水管Ⅰ连通超重力旋转填料床中间设置的喷水管Ⅰ,所述输液泵Ⅱ的进水管延伸入沉淀剂水槽中且出水管与微波炉Ⅱ的进水口连通,所述微波炉Ⅱ的出水口通过进水管Ⅱ连通超重力旋转填料床中间设置的喷水管Ⅱ,所述填料床可旋转的设置于超重力旋转填料床内并与电机的驱动轴连接,所述填料床内设置有填料层,所述喷水管Ⅰ和喷水管Ⅱ延伸至填料层内,所述超重力旋转填料床底部或下侧部设置有排液口并通过稳流管通入混合溶液水槽中。

本发明的第二目的是这样实现的包括溶液配制、微波加热溶液、超重力混合、混合液后处理、微波煅烧步骤,具体步骤如下:

A、溶液配制:用体积分数为30%的稀盐酸溶解稀土盐或稀土氧化物,配置成浓度为0.85~1.5mol/L的氯化稀土溶液并置于稀土溶液水槽中,按照反应的化学计量数比值配制所需沉淀剂溶液的浓度且调节pH=3~5并置于沉淀剂水槽中;

B、微波加热溶液:分别将上述氯化稀土溶液、沉淀剂溶液通入微波炉中并加热至30~80 ℃;

C、超重力混合:将微波炉加热后的氯化稀土溶液及沉淀剂溶液分别输送到超重力旋转填料床的填料层中,驱动超重力旋转填料床中的填料床旋转,使氯化稀土溶液及沉淀剂溶液充分混合反应;

D、混合液后处理:将超重力旋转填料床中混合反应完成后的混合溶液通过稳流管导入混合溶液水槽中,过滤得到沉淀物,将沉淀物依次通过水洗及醇洗并烘干,得到前驱体;

E、微波煅烧:将前驱体在750~950℃条件下微波煅烧1~2h,得到纳米稀土氧化物。

本发明的有益效果:

1、本发明采用热效率较高的微波炉对待混合反应的溶液进行加热,同时采用超重力旋转填料床对已加热的溶液进行混合反应,由于在超重力旋转填料床中,液体流速是普通重力场中10倍之高,与传统反应器相比传质效率提高1~3个数量级。因此,本发明采用微波加热集成超重力传质设备,相比传统沉淀反应器等设备具有体积小、占地面积小、安装维修方便的特点,而且相比传质效率高、粒度均匀可控。

2、本发明采用微波加热溶液+超重力旋转填料床传质+微波煅烧,整个过程易于实现自动化控制,且控制过程简单、可靠。

3、本发明的超重力旋转填料床内部设有10层以上的填料层,可以大大增加溶液的传质效率。

4、本发明采用微波快速加热待混合反应的氯化稀土溶液及沉淀剂溶液,然后在超重力旋转填料床中进行混合反应,能够在混合反应前提高待反应分子的能量并大幅度减低溶液黏度,从而可增强溶液在超重力旋转填料床中的动力学条件,有效提高溶液的传质效率,同时两种被加热的溶液由于高速旋转填料从而被撕裂切割成液丝、液滴和薄膜,可强化传质动力学,极大的增强液—液相界面的传质过程,可显著降低前驱体的粒径和提高其均一性,为得到细化的最终稀土氧化物颗粒奠定基础。

5、本发明的方法中选取氨水来调节沉淀剂的pH值,不仅可以使沉淀剂溶液的pH值更加稳定,而且颗粒均匀不容易堵塞管道。

因此,本发明具有传质效率高、粒度均匀可控,且稀土氧化物粒径小、形貌均一且粒度范围窄的特点。

附图说明

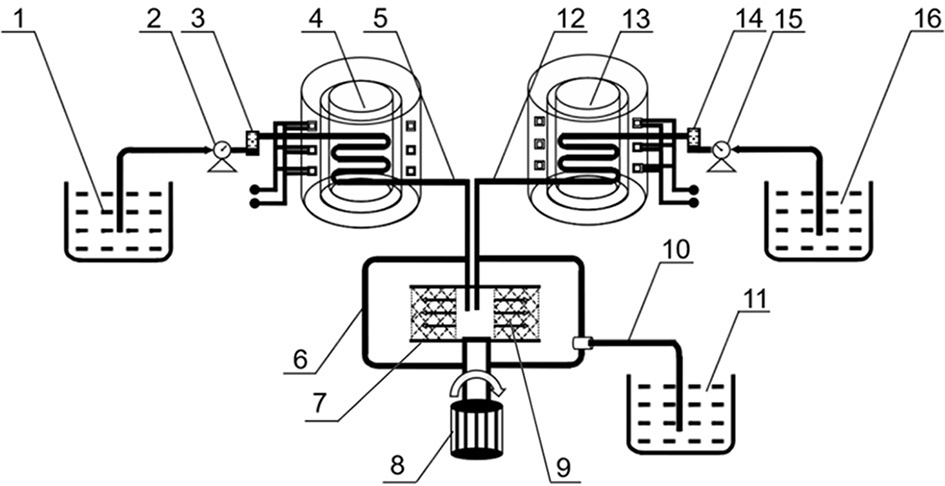

图1为本发明之设备结构原理示意图;

图中:1-稀土溶液水槽,2-输液泵Ⅰ,3-流量计Ⅰ,4-微波炉Ⅰ,5-进水管Ⅰ,6-超重力旋转填料床,7-填料床,8-电机,9-填料层,10-稳流管,11-混合溶液水槽,12-进水管Ⅱ,13-微波炉Ⅱ,14-流量计Ⅱ,15-输液泵Ⅱ,16-沉淀剂水槽。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变更或改进,均属于本发明的保护范围。

如图1所示,本发明之微波-超重力集成制备纳米稀土氧化物的设备,包括稀土溶液水槽1、输液泵Ⅰ2、微波炉Ⅰ4、超重力旋转填料床6、填料床7、稳流管10、混合溶液水槽11、微波炉Ⅱ13、输液泵Ⅱ15、沉淀剂水槽16,所述输液泵Ⅰ2的进水管延伸入稀土溶液水槽1中且出水管与微波炉Ⅰ4的进水口连通,所述微波炉Ⅰ4的出水口通过进水管Ⅰ5连通超重力旋转填料床6中间设置的喷水管Ⅰ,所述输液泵Ⅱ15的进水管延伸入沉淀剂水槽16中且出水管与微波炉Ⅱ13的进水口连通,所述微波炉Ⅱ13的出水口通过进水管Ⅱ12连通超重力旋转填料床6中间设置的喷水管Ⅱ,所述填料床7可旋转的设置于超重力旋转填料床6内并与电机8的驱动轴连接,所述填料床7内设置有填料层9,所述喷水管Ⅰ和喷水管Ⅱ延伸至填料层9内,所述超重力旋转填料床6底部或下侧部设置有排液口并通过稳流管10通入混合溶液水槽11中。

所述填料床7内的填料层9为垂直于旋转轴的中空结构,所述填料床7垂直于旋转轴的下端密闭,所述喷水管Ⅰ和喷水管Ⅱ自填料床7的顶端向中空结构内延伸。

所述填料床7内垂直于旋转轴层叠设置有至少10层填料层9。

所述微波炉Ⅰ4和/或微波炉Ⅱ13内设置有可透过微波的蛇形管或者螺旋管,所述输液泵Ⅰ2的出水管与微波炉Ⅰ4的蛇形管或者螺旋管的进水口连通,所述输液泵Ⅱ15的出水管与微波炉Ⅱ13的蛇形管或者螺旋管的进水口连通。

所述蛇形管或者螺旋管的进水口设置于微波炉Ⅰ4和/或微波炉Ⅱ13的顶部或侧上部,出水口设置于微波炉Ⅰ4和/或微波炉Ⅱ13的底部或侧下部。

所述输液泵Ⅰ2的出水管与微波炉Ⅰ4的进水口间还设置有流量计Ⅰ3,所述输液泵Ⅱ15的出水管与微波炉Ⅱ13的进水口间还设置有流量计Ⅱ14。

所述微波炉Ⅰ4和/或微波炉Ⅱ13的微波腔体内设置有热电偶。

本发明之微波-超重力集成制备纳米稀土氧化物的方法,包括溶液配制、微波加热溶液、超重力混合、混合液后处理、微波煅烧步骤,具体步骤如下:

A、溶液配制:用体积分数为30%的稀盐酸溶解稀土盐或稀土氧化物,配置成浓度为0.85~1.5mol/L的氯化稀土溶液并置于稀土溶液水槽中,按照反应的化学计量数比值配制所需沉淀剂溶液的浓度且调节pH=3~5并置于沉淀剂水槽中;

B、微波加热溶液:分别将上述氯化稀土溶液、沉淀剂溶液通入微波炉中并加热至30~80 ℃;

C:超重力混合:将微波炉加热后的氯化稀土溶液及沉淀剂溶液分别输送到超重力旋转填料床的填料层中,驱动超重力旋转填料床中的填料床旋转,使氯化稀土溶液及沉淀剂溶液充分混合反应;

D、混合液后处理:将超重力旋转填料床中混合反应完成后的混合溶液通过稳流管导入混合溶液水槽中,过滤得到沉淀物,将沉淀物依次通过水洗及醇洗并烘干,得到前驱体;

E、微波煅烧:将前驱体在750~950℃条件下微波煅烧1~2h,得到纳米稀土氧化物。

所述A步骤的沉淀剂水槽中沉淀剂溶液的浓度为1.5~2.0mol/L,所述沉淀剂包括所述沉淀剂包括草酸、碳酸钠、碳酸氢铵之一。

所述A步骤中用氨水调节沉淀剂溶液至pH=3~5。

所述C步骤的超重力旋转填料床中氯化稀土溶液与沉淀剂溶液的摩尔比为1:1.2~1.8。

所述B步骤中通入微波炉的氯化稀土溶液、沉淀剂溶液分别以8~12 ℃ /min的速度加热至30~80 ℃。

所述C步骤中填料床的转速在500~1000r/min。

所述D步骤中导入混合溶液水槽的混合溶液静置15~45min,然后过滤得到沉淀物,将沉淀物依次用蒸馏水洗涤3~5次、乙醇洗涤2~4次,最后在120~150℃条件下干燥30~50min,得到前驱体。

所述D步骤混合溶液水槽中的混合溶液采用孔径为0.1~0.5μm的微孔滤膜过滤。

实施例1

S100:用体积分数为30%的稀盐酸溶解碳酸稀土盐,配置成浓度为1.2mol/L的氯化稀土溶液并置于稀土溶液水槽1中,按1.8mol/L配制沉淀剂水槽16中的草酸沉淀剂溶液并用氨水调节至pH=3。

S200:将上述氯化稀土溶液通过输液泵Ⅰ2流入微波炉Ⅰ4进行加热,以及将上述沉淀剂溶液通过输液泵Ⅱ15流入微波炉Ⅱ13进行加热,以10℃ /min的速度加热至30℃。

S300:将上述微波炉加热后的氯化稀土溶液及沉淀剂溶液分别通过进水管Ⅰ5、进水管Ⅱ12按1.5的摩尔比输送到超重力旋转填料床6的填料层9中,电机8驱动超重力旋转填料床6中的填料床7以500r/min的转速旋转,使氯化稀土溶液及沉淀剂溶液通过填料床7内的13层填料层9充分混合反应。

S400:将超重力旋转填料床7中混合反应完成后的混合溶液通过稳流管10导入混合溶液水槽11中,静置30min,然后采用孔径为0.5μm的微孔滤膜过滤得到沉淀物,将沉淀物依次用蒸馏水洗涤3次、乙醇洗涤4次,最后在120℃条件下干燥40min,得到前驱体;

S500:将前驱体在750℃条件下微波煅烧2h,得到纳米稀土氧化物。

对照例1

常规工业生产中将实施例1中配制的1.2mol/L氯化稀土溶液采用水浴加热至30℃,然后采用平流泵反向按1:1.5的摩尔比加入预热温度为30℃、浓度为1.8mol/L的草酸沉淀剂溶液(pH值为3),并以500r/min速度搅拌,然后经实施例1相同的S400及S500步骤处理,得到稀土氧化物。

将实施例1获得的纳米稀土氧化物及对照例1获得的稀土氧化物,分别经光粒度分析仪检测粒度分布,实施例1的粒度分布为90~200nm,中位粒径D

实施例2

S100:用体积分数为30%的稀盐酸溶解草酸稀土盐,配置成浓度为0.85mol/L的氯化稀土溶液并置于稀土溶液水槽1中,按2.0mol/L配制沉淀剂水槽16中的碳酸钠沉淀剂溶液并用氨水调节至pH=5。

S200:将上述氯化稀土溶液通过输液泵Ⅰ2流入微波炉Ⅰ4进行加热,以及将上述沉淀剂溶液通过输液泵Ⅱ15流入微波炉Ⅱ13进行加热,以8 ℃ /min的速度加热至60 ℃。

S300:将上述微波炉加热后的氯化稀土溶液及沉淀剂溶液分别通过进水管Ⅰ5、进水管Ⅱ12按1:1.2的摩尔比输送到超重力旋转填料床6的填料层9中,电机8驱动超重力旋转填料床6中的填料床7以1000r/min的转速旋转,使氯化稀土溶液及沉淀剂溶液通过填料床7内的10层填料层9充分混合反应。

S400:将超重力旋转填料床7中混合反应完成后的混合溶液通过稳流管10导入混合溶液水槽11中,静置15min,然后采用孔径为0.1μm的微孔滤膜过滤得到沉淀物,将沉淀物依次用蒸馏水洗涤4次、乙醇洗涤2次,最后在150℃条件下干燥30min,得到前驱体。

S500:将前驱体在950℃条件下微波煅烧1h,得到纳米稀土氧化物。

对照例2

常规工业生产中将实施例2中配制的0.85mol/L氯化稀土溶液采用水浴加热至60℃,然后采用平流泵反向按1:1.2的摩尔比加入预热温度为60℃、浓度为2.0mol/L的碳酸钠沉淀剂溶液(pH值为5),并以1000r/min速度搅拌,然后经实施例1相同的S400及S500步骤处理,得到稀土氧化物。

将实施例2获得的纳米稀土氧化物及对照例2获得的稀土氧化物,分别经光粒度分析仪检测粒度分布,实施例2的粒度分布为50~100nm,中位粒径D

实施例3

S100:用体积分数为30%的稀盐酸溶解稀土氧化物,配置成浓度为1.5mol/L的氯化稀土溶液并置于稀土溶液水槽1中,按1.5mol/L配制沉淀剂水槽16中的草酸沉淀剂溶液并用氨水调节至pH=4。

S200:将上述氯化稀土溶液通过输液泵Ⅰ2流入微波炉Ⅰ4进行加热,以及将上述沉淀剂溶液通过输液泵Ⅱ15流入微波炉Ⅱ13进行加热,以12 ℃ /min的速度加热至80 ℃。

S300:将上述微波炉加热后的氯化稀土溶液及沉淀剂溶液分别通过进水管Ⅰ5、进水管Ⅱ12按1:1.8的摩尔比输送到超重力旋转填料床6的填料层9中,电机8驱动超重力旋转填料床6中的填料床7以750r/min的转速旋转,使氯化稀土溶液及沉淀剂溶液通过填料床7内的15层填料层9充分混合反应。

S400:将超重力旋转填料床7中混合反应完成后的混合溶液通过稳流管10导入混合溶液水槽11中,静置45min,然后采用孔径为0.3μm的微孔滤膜过滤得到沉淀物,将沉淀物依次用蒸馏水洗涤5次、乙醇洗涤3次,最后在130℃条件下干燥50min,得到前驱体;

S500:将前驱体在800℃条件下微波煅烧1.5h,得到纳米稀土氧化物。

对照例2

常规工业生产中将实施例3中配制的1.5mol/L氯化稀土溶液采用水浴加热至80℃,然后采用平流泵反向按1:1.8的摩尔比加入预热温度为80℃、浓度为1.5mol/L的实施例3的沉淀剂溶液(pH值为4),并以750r/min速度搅拌,然后经实施例1相同的S400及S500步骤处理,得到稀土氧化物。

将实施例1获得的纳米稀土氧化物及对照例1获得的稀土氧化物,分别经光粒度分析仪检测粒度分布,实施例的粒度分布为30~60nm,中位粒径D