车辆用车窗板构造

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及在车身的前面设置的车窗板周围的构造。

背景技术

在专利文献1中记载了通过将与前玻璃的侧镶条一体结合的保护件载置于上部镶条的车宽方向端部的上表面而对各镶条的对合部进行处理的构造。

现有技术文献

专利文献

专利文献1:日本专利第3678172号公报

发明内容

发明要解决的课题

在专利文献1记载的构造中,上部镶条的车宽方向的位置未被限制,因此根据上部镶条的车宽方向位置而存在因在上部镶条与保护件之间形成间隙或上部镶条发生意外变形(挠曲)而美观性降低的可能。

本发明是鉴于前述情况提出的,课题在于提供能够通过抑制上部镶条的位置偏移及意外变形来提高美观性的车辆用车窗板构造。

用于解决课题的方案

为了解决前述课题,本发明的车辆用车窗板构造包括:设置在车身的前面的车窗板;沿着所述车窗板的上边设置的上部镶条;以及沿着所述车窗板的侧边设置的侧镶条,所述车辆用车窗板构造的特征在于,所述侧镶条的上部包括:与所述上部镶条的前部抵接的前抵接部;以及与所述上部镶条的车宽方向端部抵接的宽度抵接部。

发明效果

根据本发明,能够通过抑制上部镶条的位置偏移及意外变形来提高美观性。

附图说明

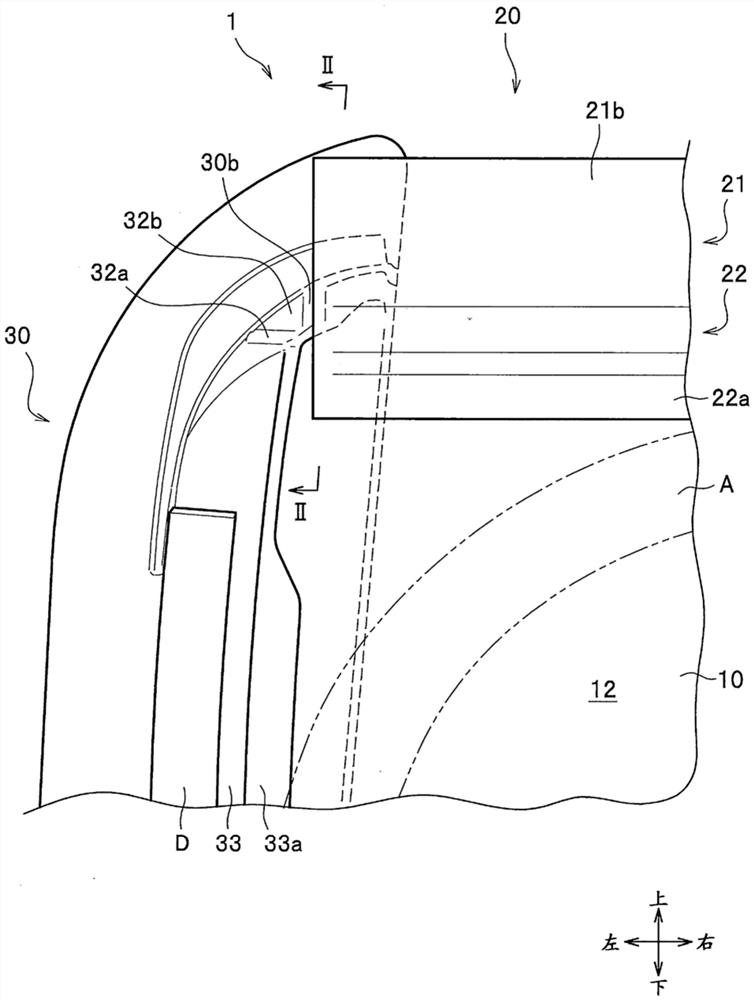

图1是示意性地示出的本发明实施方式的车辆用车窗板构造的后视图。

图2是图1的II-II线剖视图。

图3是图2的III-III线剖视图。

图4是示意性地示出从图1的车辆用车窗板构造拆下上部镶条后的状态的立体图。

图5是示意性地示出侧镶条的立体图。

附图标记说明

1 车辆用车窗板构造

10 车窗板

20 上部镶条

30 侧镶条

30a 前抵接部

30b 宽度抵接部

31 前面部

32 侧面部

33 后面部

具体实施方式

以下以将本发明的车窗板安装构造应用于汽车的前挡风玻璃的情况为例,参照适当附图说明本发明的实施方式。对相同的构成要素标注相同的附图标记并省略重复的说明。上下、前后、左右(车宽方向)这些表示方向的用语以车辆及该车辆的乘员(驾驶者)为基准。需要说明的是,车窗板以随着趋向上方而朝向后方的方式倾斜设置,因此,方便起见,各附图中的上下轴以沿着车窗板的延伸方向的方式倾斜,前后轴以沿着与车窗板的面正交的方向的方式倾斜。

如图1所示,本发明的车窗板安装构造1包括车窗板10、上部镶条20、左右一对侧镶条30(仅图示左侧)及左右一对的作为车身的前柱40(参照图2、仅图示左侧)。另外,在车窗板10与侧镶条30之间的间隙中适当配置有用于将二者相互固定的双面胶T(参照图2及图5)。该双面胶T的基材具有与间隙对应的厚度。

<车窗板>

车窗板10为设置在车身的前面的所谓前挡风玻璃。车窗板10为正面观察呈大致矩形状的透明的板状部件。在车窗板10的后表面(车室侧面)12设有等离子涂敷面A。等离子涂敷面A为供作为粘接剂G(参照图2)的底涂剂的等离子P涂敷(参照图2)的面,呈沿着车窗板10的后表面12的周缘部的大致矩形框状。该车窗板10的后表面12通过粘接剂固定于车身(前柱40等)。

<上部镶条>

上部镶条20为沿着车窗板10的上边(上表面13)设置的黑色的树脂制部件。如图2所示,上部镶条20一体地包括位于车窗板10的上侧的上面部21和位于车窗板10的后侧的后面部22。

在上面部21的下表面的前端部以向下方突出的方式形成有与车窗板10的上边(上表面13)抵接的凸部21a。上部镶条20与车窗板10的上边(上表面13)和后表面12之间的角部分离而不抵接。其中,根据车窗板10的角部的曲率,也存在上部镶条20与该角部抵接的情况。另外,上面部21的上部构成随着趋向上方而在前后方向上变为薄壁的唇部21b。唇部21b通过与前柱40抵接而向前方弯曲变形。

在后面部22的下端部的后表面形成有倾斜面22a,该倾斜面22a以随着从车窗板10的中央侧趋向上边侧而在与车窗板10的后表面12正交的方向上远离车窗板10的后表面12的方式倾斜。倾斜面22a与等离子涂敷面A重叠。换言之,等离子涂敷面A不仅设置在车窗板10的后表面12上,还设置在上部镶条20的倾斜面22a上。

<侧镶条>

如图1所示,侧镶条30为沿车窗板10的侧边(图3中的侧面14)设置的黑色的树脂制部件。如图3所示,侧镶条30一体地包括:位于车窗板10的前侧的前面部31;位于车窗板10的车宽方向外侧的侧面部32;位于车窗板10的后侧的后面部33;以及从侧面部32向车宽方向外方延伸的延伸部34。前面部31、侧面部32及后面部33构成收容车窗板10的车宽方向端部的收容部(槽部)。前面部31的上部在前后方向上与上部镶条20的上面部21的车宽方向端部重叠。

如图2所示,前面部31的上端设置在比车窗板10的上边(上表面13)高的位置。前面部31的上端的后表面构成与上部镶条20的前部(上面部21的前表面)抵接的前抵接部30a。前抵接部30a从前面部31向后方突出并与唇部21b的下部(基部)抵接。前面部31的上端追随唇部21b而向前方弯曲变形。

在前面部31的上端与前抵接部30a之间形成有易变形部31a。易变形部31a由在前面部31中的位于前抵接部30a的上侧的后表面上形成的凹部构成,与前抵接部30a中的易变形部31a的上侧相比形成为薄壁。前面部31的上端由于该易变形部31a而变得容易在前后方向上(特别是向前方)变形。

如图3所示,侧面部32将前面部31及后面部33的车宽方向外端部相互连结。在收容部的上部,在车窗板10的上边(上表面13)与侧边(侧面14)之间的角部形成的圆角部分(R部分)与侧面部32的车宽方向内侧面抵接。如图4所示,侧面部32的上部包括侧上部32a和突出部32b。

侧上部32a为以与后面部33的上端部齐平或从上端部向上方倾斜若干的方式向前面部31侧延伸的部位。侧上部32a的上端与后面部33的上端同样地,设置在比车窗板10的上边(上表面13)低的位置。

突出部32b设置在侧上部32a与前面部31之间,与侧上部32a相比向上方突出。突出部32b的上端设置在比车窗板10的上边(上表面13)高的位置。突出部32b的车宽方向内侧面构成与上部镶条10的车宽方向端部抵接的宽度抵接部30b。

后面部33的上端设置在比车窗板10的上边低的位置。在后面部33的车宽方向内端部的后表面上形成有倾斜面33a,该倾斜面33a以随着从车窗板10的中央侧趋向侧边侧而在与车窗板10的后表面12正交的方向上远离车窗板10的后表面12的方式倾斜。倾斜面33a与等离子涂敷面A重叠。换言之,等离子涂敷面A不仅设置在车窗板10的后表面12上,还设置在侧镶条30的倾斜面33a上。另外,在后面部33的后侧(后面部33与前柱40之间)配置有呈四棱柱形状的作为树脂制部件的坝部D。

前抵接部30a及宽度抵接部30b一体地形成。即,前抵接部30a及宽度抵接部30b经由棱线30c以正交的方式连续形成。

如图3所示,延伸部34与前柱40抵接而向前方弯曲变形。延伸部34与前面部31的上端(成为易变形部31a的上侧的部位)连续地形成。

如图5所示,在侧镶条30中的与线L相比位于上侧的部位X1,由前面部31、侧面部32及后面部33构成的收容部的截面形状在上下方向上成为异形。收容部中的侧面部32的车宽方向内表面成为随着趋向下方而向车宽方向外方倾斜的倾斜面32c。该倾斜面32c与车窗板10的R部分抵接。另外,后面部33包括从侧面部32向车宽方向内方的突出高度小的低壁部33b和随着从低壁部33b的下端部趋向下方而突出高度变高的倾斜壁部33c。另外,在侧面部32的在高度方向上与低壁部33b及倾斜壁部33c对应的部位形成有向车宽方向内方突出并与车窗板10的侧面14抵接的多个凸部32d。

另外,在侧镶条30中的与线L相比位于下侧的部位X2,由前面部31、侧面部32及后面部33构成的收容部的截面形状在上下方向上固定。在此,后面部33具备从倾斜壁部33c的下端部向下方延伸且突出高度大于低壁部33c的高壁部33d。前述的倾斜面33a形成在倾斜壁部33c及高壁部33d上。因此,部位X1通过模塑成形而形成,部位X2通过挤压成形而形成。

<上部镶条及侧镶条向车窗板的组装方法>

首先,操作员将上部镶条20定位配置在车窗板10的上边。在此,上部镶条20的后面部21的前侧通过较薄的双面胶T固定于车窗板10的后表面12的上端部。接下来,操作员将侧镶条30配置于车窗板10的左右一对侧边。在此,车窗板10的侧边收容在侧镶条30的收容部中,上部镶条20的前部及车宽方向端部分别与侧镶条30的前抵接部30a及宽度抵接部30b抵接。详细来说,操作员将侧镶条30从车宽方向外方外嵌于车窗板10的侧边而使侧镶条30的前抵接部30a及宽度抵接部30b与上部镶条20的前部及车宽方向端部抵接。在此,侧镶条30的前面部31的后侧通过双面胶T固定于车窗板10的前面11的车宽方向端部。另外,侧镶条30的侧面部32的车宽方向内侧通过双面胶T固定于车窗板10的侧面14。

<车窗板组装体向车身的安装方法>

接下来,操作员将车窗板10、上部镶条20及侧镶条30的组装体通过粘接安装于车身。在此,上部镶条20的唇部21b以及侧镶条20的上端及延伸部34与前柱40抵接而弯曲变形(图2及图3中的虚线→实线)。

本发明实施方式的车辆用车窗板构造1的特征在于,包括:设置在车身的前面的车窗板10;沿着所述车窗板10的上边设置的上部镶条20;以及沿着所述车窗板10的侧边设置的侧镶条30,所述侧镶条30的上部包括:与所述上部镶条20的前部抵接的前抵接部30a;以及与所述上部镶条20的车宽方向端部抵接的宽度抵接部30b。

因此,车辆用车窗板构造1通过侧镶条30决定上部镶条20的前部的位置及车宽方向端部的位置,能够抑制上部镶条20的位置偏移及意外变形以提高美观性。

另外,车辆用车窗板构造1的特征在于,所述前抵接部30a及所述宽度抵接部30b经由棱线30c连续地形成。

因此,车辆用车窗板构造1在提高前抵接部30a及宽度抵接部30b的刚性的同时防止前抵接部30a及宽度抵接部30b的位置偏移,从而能够使上部镶条20的变形(挠曲量)处于恰当的范围内。

另外,车辆用车窗板构造1的特征在于,所述侧镶条30包括位于所述车窗板10的前侧的前面部31和位于所述车窗板10的车宽方向外侧的侧面部32,所述前抵接部30a形成在所述前面部31的上部,所述宽度抵接部30b形成在所述侧面部32的上部。

因此,在车辆用车窗板构造1中,侧镶条30的上部开放而使得车窗板10的车宽方向端部的上端部在俯视观察时从侧镶条30露出,车窗板10的上端与侧镶条30的侧面部分离,这样的构造也通过前抵接部30a及宽度抵接部30b提高前面部31与侧面部32的连结部分的刚性,因此能够恰当地抑制前面部31与侧面部32的张开变形(前面部31的挠曲)。

另外,车辆用车窗板构造1的特征在于,所述侧镶条30具备位于所述车窗板10的后侧的后面部33,所述前面部31的上端设置在比所述车窗板10的所述上边高的位置,所述后面部33的上端设置在比所述车窗板10的所述上边低的位置,所述侧面部32包括从所述后面部33的上端朝向所述前面部31延伸的侧上部32a和从所述侧上部32a向比所述车窗板10的所述上边靠上方突出的突出部32b,所述宽度抵接部30b设置在所述突出部32b上。

因此,车辆用车窗板构造1能够通过抑制侧镶条30的侧面部32的后部及后面部33的高度来减少重量及成本,并能够确保车身侧的形状的自由度。另外,车辆用车窗板构造1由于宽度抵接部30b设置在突出部32b上,因此能够避免上部镶条20的形状复杂化,能够在比车窗板10的上边高的位置可靠地使上部镶条20及侧镶条30抵接。

另外,车辆用车窗板构造1的特征在于,所述上部镶条20具备从所述车窗板10的上边朝向上方延伸的唇部21b,所述前抵接部30a与所述唇部21b的下部抵接。

因此,车辆用车窗板构造1通过前抵接部30a按压唇部21b的下部,从而能够使唇部21b的与侧镶条30重叠的部位的恰当地挠曲,以免对唇部21b的未与侧镶条30重叠的部位的挠曲造成不良影响,能够进一步提高美观性。

另外,车辆用车窗板构造1的特征在于,所述侧镶条30具备在所述前面部31的上端与所述前抵接部30a之间形成的易变形部31a。

因此,车辆用车窗板构造1的前面部31的上端部容易追随唇部21b变形,因此能够进一步提高美观性。

以上对本发明的实施方式进行了说明,但本发明不限定于前述实施方式,能够在不脱离本发明要旨的范围内适当变形。例如,易变形部31a的形状等不限定于前述内容。

- 车辆用车窗板构造

- 涂膜构造、涂膜构造的形成方法及车辆用车轮