一种高钙镁二氧化钛生产四氯化钛系统及工艺

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于金属熔炼技术领域,具体涉及一种高钙镁二氧化钛生产四氯化钛系统及工艺。

背景技术

四氯化钛是一种用途广泛的化工原料,可用于制备有机钛化合物、含钛电子陶瓷、钛氧宝石等,另外在玻璃、硬质合金、皮革、印染工业等方面也有特殊的用途。目前,中国主要是用钛铁矿(TiFe0

1、使用小炉型,产能低,产能落后且环保设施不能达到环保要求;

2、生产现场环境恶劣劳动强度大,经常停车检修,

3、无法充分利用能源以达到节能减排和提高四氯化钛生产品质和效率目的。

发明内容

为了解决上述的技术问题,本发明提供一种高钙镁二氧化钛生产四氯化钛系统及工艺,将原料高钛渣、石油焦分别进入氯化炉,出炉气经冷凝烟道进入旋风吸尘器旋风中除尘,出炉气体在湿法冷凝吸收塔回收粉尘,湿法收尘冷凝塔中降温分离四氯化钛固体,冷凝淋洗塔中回收洁净的四氯化钛液体再进入冷凝器,经冷凝器后废气进入尾气洗涤系统,排放达标后排入大气,液体进入粗四氯化钛储槽,氯化炉内富集的高沸点杂质经排渣装置排出氯化炉,炉渣进入分离装置分离二氧化钛、石油焦与氯化物,二氧化钛、石油焦烘干后返回原料使用;还通过在用高钙镁二氧化钛生产四氯化钛系统上设置了惰性气体的气爆管结构和让爆炸体引爆的工艺,实现提高四氯化钛还原反应效率和提高四氯化钛品质的目的。

为实现上述发明目的,本发明提供的一种用高钙镁二氧化钛生产四氯化钛系统,包括底部设有排渣装置和泥渣分离装置的氯化炉,所述氯化炉的侧面设有用于提供高钙镁二氧化钛、石油焦的加料器,所述氯化炉在侧面底部设有氯气进气口,所述缓冲罐通过氯气进气口为氯化炉提供氯气,所述氯化炉内产生的高温氯化物通过顶部的冷凝烟道进入到旋风吸尘器,在所述冷凝烟道上设有将高温氯化物瞬间冷凝使温度由950℃降到400℃的冷却装置,将沉降到旋风吸尘器下侧集灰室和分离装置内的有利用价值的二氧化钛、石油焦烘干后返回到加料仓继续使用;

所述旋风吸尘器的顶部与重力吸尘器的顶部通过管道连接,所述重力吸尘器的顶部设有用于雾化的雾化器和喷头,所述重力吸尘器的出口温度控制在250℃进行冷时,重力吸尘器将收集到的氯化物及粉尘沉积到下部的泥渣处理槽内,所述泥渣处理槽将中性氯化物泥浆泵送到压滤机内压滤分离出的固体过滤压成砖型建筑材料,再将压滤出的水循环回到泥渣处理槽内进行二次回收利用收尘物;

所述重力吸尘器的上侧与湿法冷凝吸收塔的底部连通,所述湿法冷凝吸收塔将未完全收集的粉尘和氯化物颗粒收集到泥浆循环槽内,利用泥浆泵将泥浆泵送到冷凝烟道、重力收尘器内进行再次回收四氯化钛,使四氯化钛泥浆中的固体得到再次分离;

所述湿法冷凝吸收塔通过降温分离出四氯化钛液体,所述湿法冷凝吸收塔通过冷凝淋洗塔回收到洁净的粗四氯化钛液体,所述冷凝淋洗塔通过将粗四氯化钛液体送入冷凝器内,下部的氯化钛储槽,经过冷凝器冷却后产生的废气分别送到盐酸吸收塔和氢氧化钠吸收塔对尾气进行酸碱回收处理,处理后排放达标后通过排放口排入大气,将底部的固体废物送到循环槽内进行回收处理。

优选的技术方案,所述氯化炉在侧面设有炉料高度显示装置,所述炉料高度显示装置用于帮助将炉料二氧化钛、石油焦在氯化炉的高度控制在2.5-3.5米之间。

优选的技术方案,所述二氧化钛、石油焦在氯化炉的高度为2.5、3.0或3.5米。

优选的技术方案,所述氯化炉的底部设有第一爆气装置,所述第一爆气装置包括设置在氯化炉底部的出气管,所述出气管上设有若干个气孔,所述出气管的上游位置顺序设有第一单向阀、第一气泵和提供惰性气体的第一供气装置。

优选的技术方案,所述氯化炉的底部设有第二爆气装置,所述第二爆气装置包括与泥渣处理槽连通的输送管道,所述输送管道上顺序设有压力阀、第三单向阀、第二气泵和提供惰性气体的第二供气装置,所述压力阀和第三单向阀之间设有支路,所述支路上设有利用惰性气体将爆炸体压送到氯化炉内部的第二单向阀和箱体,所述第二气泵上的气压管与支路管道连通,所述气压管上设有电磁阀,所述爆炸体为圆球型结构,所述爆炸体外部为圆球型的壳体,所述爆炸体的内部由爆炸材料制成的芯材球。

优选的技术方案,所述壳体为石墨材料制成,所述芯材球的爆炸材料为硝酸铵。

优选的技术方案,所述壳体为石墨和氯化钙的混合物制成,所述石墨和氯化钙混合物的质量比范围为1~2:1。

优选的技术方案,所述石墨和氯化钙混合物的质量比为1:1、1.5:1或2:1。

本发明还提供了一种高钙镁二氧化钛生产四氯化钛系统的工艺,其特征在于,所述工艺包括以下步骤:

步骤1:打开开关,使用控制装置通过加料器给氯化炉添加炉料,炉料为高钙镁二氧化钛和石油焦,按用量配比投加到已经烘烤达到650℃的氯化炉内,观察炉料高度显示装置,控制所述高钙镁二氧化钛、石油焦在氯化炉的高度在2.5-3.5米之间;

步骤2:使用控制装置通过缓冲罐与氯化炉上的氯气进气口注入氯气,氯气量控制为5.5t/h,进行四氯化钛的反应,将氯化炉的四氯化钛出炉气体控制在温度950℃,让氯化炉内产生的高温氯化物通过顶部的冷凝烟道进入到旋风吸尘器,使用冷却装置在冷凝烟道上将高温氯化物瞬间冷凝温度由950℃降到400℃;

步骤3:将沉降到旋风吸尘器下侧集灰室和分离装置内有利用价值的二氧化钛、石油焦烘干后返回到加料仓继续使用;

步骤4)打开雾化器和喷头的开关,让进入到重力收尘器的气体由顶部的雾化器使气体降温至250℃,收集的粉尘被收集到收尘器下的粉尘处理系统;

步骤5:使用重力吸尘器将收集到的氯化物及粉尘沉积到下部的泥渣处理槽内,所述重力吸尘器的出口温度控制在250℃进行冷却,让泥渣处理槽中的中性氯化物泥浆泵送到压滤机内压滤分离出的固体过滤压成砖型建筑材料,再将压滤出的水循环回到泥渣处理槽内进行二次回收利用收尘物;

步骤6:将重力吸尘器上部的气体进入湿法冷凝吸收塔内,使用湿法冷凝吸收塔将未完全收集的粉尘和氯化物颗粒收集到泥浆循环槽内,再利用泥浆泵将泥浆泵送到冷凝烟道、重力收尘器内进行再次回收四氯化钛,使四氯化钛泥浆中的固体得到再次分离;

步骤7:让湿法冷凝吸收塔通过降温分离出四氯化钛液体,使用湿法冷凝吸收塔通过冷凝淋洗塔回收到洁净的粗四氯化钛液体,冷凝淋洗塔将粗四氯化钛液体送入冷凝器内,冷凝淋洗塔下部的氯化钛储槽,经过冷凝器冷却后产生的废气分别送到盐酸吸收塔和氢氧化钠吸收塔对尾气进行酸碱回收处理,处理后排放达标后通过排放口排入大气,再将底部的固体废物送到循环槽内进行回收处理;

步骤8:打开第一爆气装置上的开关,让设置在氯化炉底部的出气管从气孔内喷射出惰性气体,惰性气体将氯化炉底部的残渣进行沸腾翻滚,让四氯化钛进行充分反应;

步骤9:打开第二爆气装置的开关,利用惰性气体将爆炸体送到氯化炉内,高温使爆炸体受热并爆炸,将氯化炉内的泥渣炸起翻腾,让四氯化钛进行充分反应。

本发明与现有技术相比,具有如下有益效果:

1、本发明提高了高钙镁二氧化钛金属钛的实收率和减少了氯化物的排放,实现高钙镁二氧化钛生产四氯化钛能够连续生产,避免原料里的钙镁反应后积存沸腾炉内造成二氧化钛利用率低的缺点,

2、本发明提升了四氯化钛的品质,取得了节能环保的经济效益和社会效益。

附图说明

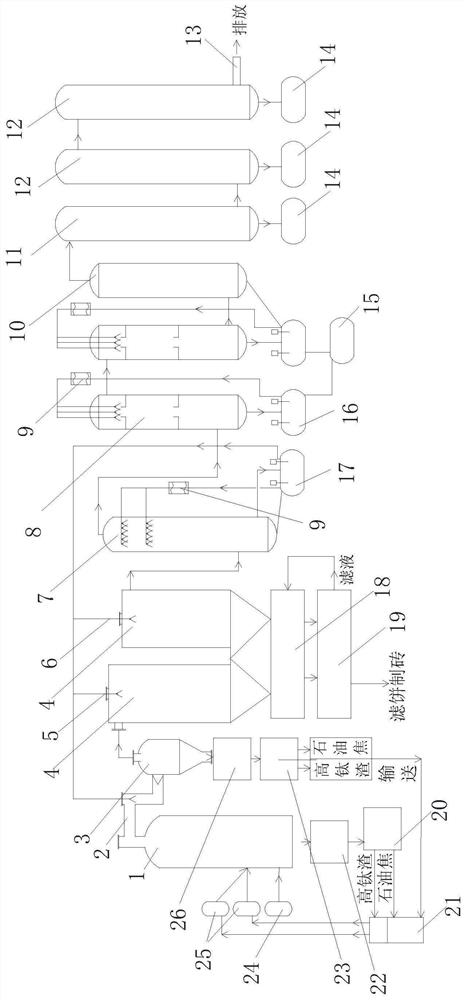

图1是本发明所述用高钙镁二氧化钛生产四氯化钛系统的实施例1的结构主视图;

图2是本发明所述用高钙镁二氧化钛生产四氯化钛系统的实施例2的结构主视图;

图3是图2中第一爆气装置的剖视图;

图4是图2中第二爆气装置的结构图;

图5是图4中爆炸体的结构图。

附图标记

图中,1—氯化炉;2—冷凝烟道;3—旋风吸尘器;4—重力吸尘器;5—喷头,6—雾化器;7—湿法冷凝吸收塔;8—冷凝淋洗塔;9—换热器;10—冷凝器;11—盐酸吸收塔;12—氢氧化钠吸收塔;13—排放口;14—循环槽;15—粗氯化钛储槽;16—氯化钛储槽;17—泥浆循环槽;18—泥渣处理槽;19—压滤机;20—泥渣分离装置;21—加料仓;22—排渣装置;23—分离装置;24—氯气缓冲罐;25—加料器;26—集灰室;27—第一爆气装置,271—第一供气装置,272—第一气泵,273—第一单向阀,274—气孔,275—出气管;28—第二爆气装置,281—第二单向阀,282—爆炸体,2821—壳体,2822—芯材球,283—箱体,284—气压管,285—电磁阀,286—第二供气装置,287—第二气泵,288—第三单向阀,289—压力阀,2810—输送管道。图中,箭头表示原料或气体的输送方向。

具体实施方式

下文参照附图对本的具体实施例进行详细说明。

实施例1

如图1所示,本发明提供的一种高钙镁二氧化钛生产四氯化钛系统,包括将高钛渣、石油焦和氯气分别输送进氯化炉1的加料器25和缓冲罐24,出炉气经冷凝烟道2进入旋风吸尘器3旋风中除尘,出炉气体在湿法冷凝吸收塔7回收粉尘,湿法冷凝吸收塔7中降温分离四氯化钛固体,冷凝淋洗塔8中回收洁净的四氯化钛液体再进入冷凝器10,经冷凝器10后废气进入尾气洗涤系统,排放达标后排入大气;其中的液体进入粗四氯化钛储槽15,氯化炉1内富集的高沸点杂质经排渣装置22排出氯化炉1,炉渣进入分离装置分离出二氧化钛、石油焦与氯化物,二氧化钛、石油焦烘干后返回原料的上料仓21继续使用。本实施例中,底部设有排渣装置22和泥渣分离装置20的氯化炉1,氯化炉1选用的是

重力吸尘器4的上侧与湿法冷凝吸收塔7的底部连通,湿法冷凝吸收塔7将未完全收集的粉尘和氯化物颗粒收集到泥浆循环槽17内,利用泥浆泵将泥浆泵送到冷凝烟道2、重力收尘器4内进行再次回收四氯化钛,使四氯化钛泥浆中的固体得到再次分离;

湿法冷凝吸收塔7通过降温分离出四氯化钛液体,湿法冷凝吸收塔7通过冷凝淋洗塔8回收到洁净的粗四氯化钛液体,冷凝淋洗塔8通过将粗四氯化钛液体送入冷凝器10内,下部的氯化钛储槽16经过冷凝器10冷却后产生的废气分别送到盐酸吸收塔11和氢氧化钠吸收塔12对尾气进行酸碱回收处理,处理后排放达标后通过排放口13排入大气;底部的固体废物被送到循环槽14内进行回收处理。其中,为了控制炉料高钙镁二氧化钛、石油焦在氯化炉1的高度控制在2.5-3.5米之间,氯化炉1在侧面设有炉料高度显示装置,炉料高度显示装置用于帮助将炉料高钙镁二氧化钛、石油焦在氯化炉1的高度控制在2.5-3.5米之间。优选的技术方案,其中高钙镁二氧化钛、石油焦在氯化炉1的高度为2.5、3.0或3.5米。本实施例中,高钙镁二氧化钛、石油焦在氯化炉1的高度为3.0米。

本发明还提供了一种高钙镁二氧化钛生产四氯化钛系统的工艺,所述工艺包括以下步骤:

步骤1:打开开关,使用控制装置通过加料器25给氯化炉1添加炉料,炉料为高钙镁二氧化钛和石油焦,按用量配比投加到已经烘烤达到650℃的氯化炉1内,观察炉料高度显示装置,控制所述高钙镁二氧化钛、石油焦在氯化炉1的高度在2.5-3.5米之间;

步骤2:使用控制装置通过缓冲罐24与氯化炉1上的氯气进气口注入氯气,氯气量控制为5.5t/h,进行四氯化钛的反应,氯化炉1的四氯化钛出炉气体控制在温度950℃,氯化炉1内产生的高温氯化物通过顶部的冷凝烟道2进入到旋风吸尘器3,使用冷却装置在冷凝烟道2上将高温氯化物瞬间冷凝温度由950℃降到400℃;

步骤3:将沉降到旋风吸尘器3下侧集灰室26和分离装置23内有利用价值的二氧化钛、石油焦烘干后返回到加料仓21继续使用;

步骤4)打开雾化器6和喷头5的开关,让进入到重力收尘器4的气体由顶部的雾化器6使气体降温至250℃,收集的粉尘被收集到收尘器下的粉尘处理系统;

步骤5:使用重力吸尘器4将收集到的氯化物及粉尘沉积到下部的泥渣处理槽18内,所述重力吸尘器4的出口温度控制在250℃进行冷却,泥渣处理槽18中的中性氯化物泥浆泵送到压滤机19内压滤分离出的固体过滤压成砖型建筑材料,再将压滤出的水循环回到泥渣处理槽18内进行二次回收利用收尘物;

步骤6:将重力吸尘器4上部的气体进入湿法冷凝吸收塔7内,使用湿法冷凝吸收塔7将未完全收集的粉尘和氯化物颗粒收集到泥浆循环槽17内,再利用泥浆泵将泥浆泵送到冷凝烟道2、重力收尘器4内进行再次回收四氯化钛,使四氯化钛泥浆中的固体得到再次分离;

步骤7:让湿法冷凝吸收塔7通过降温分离出四氯化钛液体,使用湿法冷凝吸收塔7通过冷凝淋洗塔8回收到洁净的粗四氯化钛液体,冷凝淋洗塔8将粗四氯化钛液体送入冷凝器10内,冷凝淋洗塔8下部的氯化钛储槽16,经过冷凝器10冷却后产生的废气分别送到盐酸吸收塔11和氢氧化钠吸收塔12对尾气进行酸碱回收处理,处理后排放达标后通过排放口13排入大气,再将底部的固体废物送到循环槽14内进行回收处理。

本实施例中,将高钙镁、二氧化钛、石油焦,按用量配比投加到已烘烤达到650℃沸腾氯化炉1内,使高钙镁二氧化钛、石油焦在沸腾氯化炉内1保持的高度2.5-3.5米之间,通入氯气,氯气量控制在5.5t/h,四氯化钛出炉气体温度为950℃,含有的粉尘,经冷凝烟道2进入旋风除尘器除尘,粉尘收集处理分离有价值物料返回加料器循环使用;高温气体出旋风除尘器以后温度降至400℃后,进入重力收尘器4利用收尘器顶部雾化器11使气体降温至250℃,收集的粉尘收集到收尘器下的粉尘处理系统,变成中性泥浆泵送到压滤机压滤出中性水回用生产,压滤得到的干渣送到制砖厂制作建筑材料,还带有部分高温氯化、粉尘的含有四氯化钛的炉气进入湿法冷凝除尘器,继续降温得到含固体稍高的四氯化钛泥浆,四氯化钛泥浆收集在泥浆循环槽内,泥浆槽内的泥浆用泵送到沸腾氯化炉冷凝烟道,重力收尘器4的冷凝雾化装置除去固体粉尘及固体氯化物,使四氯化钛泥浆利用炉气的温度蒸发回收,回收的四氯化钛更加纯净。经湿法冷凝收尘后的炉气进入冷凝淋洗塔8回收四氯化钛液体,废气经冷凝器分离四氯化钛后进入尾气处理系统处理HCL、Cl

实施例2

本实施例在实施例1的基础上进行了进一步改进,区别在于:如图2-4所示,为了提高高钙镁二氧化钛金属钛的实收率和减少氯化物的排放,让高钙镁二氧化钛生产四氯化钛的效率更高,能够提高连续生产的效率,在氯化炉1的底部设有第一爆气装置27,第一爆气装置27包括设置在氯化炉1底部的出气管275,出气管275上设有若干个气孔274,出气管275的上游位置顺序设有第一单向阀273、第一气泵272和提供惰性气体的第一供气装置271,惰性气体能将氯化炉1底部的残渣进行沸腾的翻滚,气流将底部的的残渣向上吹出,形成上下流动规则的循环对流,让四氯化钛进行充分的反应。

其中,在氯化炉1的底部还设有第二爆气装置28,第二爆气装置28包括与泥渣处理槽18连通的输送管道2810,输送管道2810上顺序设有压力阀289、第三单向阀288、第二气泵287和提供惰性气体的第二供气装置286,压力阀289和第三单向阀288之间设有支路,支路上设有利用惰性气体将爆炸体282压送到氯化炉1内部的第二单向阀281和箱体283,第二气泵287上的气压管284与支路管道连通,气压管284上设有电磁阀285,爆炸体282为圆球型结构,爆炸体282外部为圆球型的壳体2821,爆炸体282的内部为由爆炸材料制成的芯材球2822,爆炸体282的外部为圆球型的壳体2821,爆炸体282的内部为由爆炸材料制成的芯材球2822,由于硝酸铵具有遇热发生爆炸的特性,芯材球2822选用硝酸铵材料制成,硝酸铵制成的芯材球2822质量选为5-20克之间,根据沉淀的固体的量或深度进行选择,沉淀的固体量或深度的越大或越深,选择的芯材球2822质量越大,优选芯材球2822的质量为5克、10克、15克或20克等不同规格。优选的技术方案,为了防止氯气被消耗,壳体2821为石墨材料制成,芯材球2822的爆炸材料为硝酸铵,当芯材球2822受热爆炸时,形成不规则的对流,让底部的物质与氯气反应的更充分。其中,为了防止消耗氯气的量且能够保证二氧化钛、石油焦正常与氯气发生完全的反应,壳体2821优选为石墨和氯化钙的混合物制成,石墨和氯化钙混合物的质量比范围为1~2:1,优选的技术方案,石墨和氯化钙混合物的质量比为1:1、1.5:1或2:1。本实施例中,选用的石墨和碳酸钙混合物的质量比为1.5:1。

为了提高四氯化钛的生产效率,在实施例1的基础上,本发明还提供的一种高钙镁二氧化钛生产四氯化钛系统的工艺,所述工艺在步骤7后还包括以下步骤:

步骤8:打开第一爆气装置27上的开关,让设置在氯化炉1底部的出气管275从气孔274内喷射出惰性气体,惰性气体选用氩气或氦气,惰性气体能将氯化炉1底部的残渣进行沸腾翻滚,让四氯化钛进行充分反应;

步骤9:打开第二爆气装置28的开关,利用惰性气体将爆炸体282送到氯化炉1内,高温使爆炸体282受热并爆炸,将氯化炉1内的泥渣炸起翻腾,形成不规则的翻腾状态,让四氯化钛的反应进行的充分反应,提高该反应的效率和提高四氯化钛的品质。

上面结合附图对本优选的具体实施方式和实施例作了详细说明,但是本并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本构思的前提下做出各种变化。

- 一种高钙镁二氧化钛生产四氯化钛系统及工艺

- 一种高钙镁二氧化钛生产四氯化钛系统及工艺