生产元素硅的方法

文献发布时间:2023-06-19 09:44:49

本发明涉及一种由含有二氧化硅的原材料生产元素硅的方法。

硅是地球上最丰富的元素之一。元素硅可用于不同应用中。对于太阳能技术中的应用,要求纯度为99.999%(5N),对于电子产品中的应用,如用于计算机、手机等的芯片,甚至需要纯度为99.9999999%(9N)。在下文中,纯度至少为99.999%(5N),特别是至少为99.9999999(9N)的硅被称为“高纯度”硅。

在元素尤其是高纯度硅的常规生产路线中,含有碳的原材料(特别是含有二氧化硅,例如沙子)在电弧炉中通过碳还原为粗硅。所得到的粗硅与盐酸反应,以生成三氯硅烷(HSiCl

该方法特别是由于使用了含氯化合物而对环境有不利影响。

WO 2009/06544描述了一种硅的生产,其中,在第一步中通过硅将石英还原为一氧化硅(SiO)。在第二步中,所获得的SiO在等离子炉中通过碳而被还原为元素硅,并进行处理。

同样,M.B.Bibikov等人,高能化学(High Energy Chemistry),2010(44)1,58-62涉及等离子体电弧中一氧化硅的还原。

Jung,C.等人,纳米科学与纳米技术杂志(J Nanosci Nanotechnol.),2013,13(2),1153-8处理了在等离子弧中由二氧化硅与硅的混合物形成SiO的问题。

形成SiO的其他方法在Hass,G.,美国陶瓷协会会刊(J.Am.Ceram.Soc.),12,33,1950(12),353-360中有所描述。

WO 2007/102745描述了在等离子炉中用诸如甲烷、氢气或天然气的还原剂将石英砂还原成元素硅。在http://laure-plasma.de/anwendungen/silizium-herstellung中以及在https://www.dbu.de/OPAC/ab/DBU-Abschlussbericht-AZ-23845.pdf中提出了类似的原理,它们均于2017年1月25日检索。在US 4,680,096中,使用了固态还原剂。

在2018年6月12日检索的http://www.hpqsilicon.com/silicon/下,提出了一种如下方法,在真空下通过等离子体电弧用碳将纯度为99%以上的石英还原为元素硅。

RU 2367600C1描述了一种元素硅的生产方法,其中,在第一步反应中,在等离子弧中将二氧化硅在高于2500℃的温度下直接还原成一氧化硅。这样的工艺非常复杂并且不适用于工业规模。

Li,X.等人,冶金和材料会刊B:过程冶金和材料处理科学(Metallurgical andMaterials Transactions B:Process Metallurgy and Materials ProcessingScience),46(5),2384-2393(于2017年1月25日在http://ro.uow.edu.au/eispapers/4230/下检索)描述了在甲烷、氢气和氩气的混合物中进行石英的碳热还原。

Gardner R.,固体化学会刊(Journal of Solid State Chemistry)9(1974),336-344涉及利用氢分解二氧化硅的动力学。

EP 2231518描述了通过等离子炬纯化元素硅。

此外,纯化含有二氧化硅的原材料以生产高纯度二氧化硅是已知的。

在这种情况下,使用含卤素的化合物的方法也是已知的。此外,热预纯化的方法是已知的。

因此,将原材料加热到:

a)二氧化硅基本上保持固态但杂质熔化或形成熔融团聚物的温度;或

b)二氧化硅为液态但杂质蒸发的温度。

合适的方法例如从EP 737653A1、EP 100687B1或US 2011/0281227A1、EP1910264、US 8883110、GB 1492920A、EP 1968907、EP 1281679和EP2258670中获知。这些方法中的某些方法中,还使用了含卤素的化合物。

用于生产元素硅的已知方法仍然非常复杂。

本发明的目的是提供一种用于生产元素硅的环保且经济的方法。特别地,也可以借助该环保的方法来生产高纯度硅。

所述目的通过根据权利要求1的方法来解决。

从属权利要求中给出了根据本发明的方法的优选实施方式。

附图说明

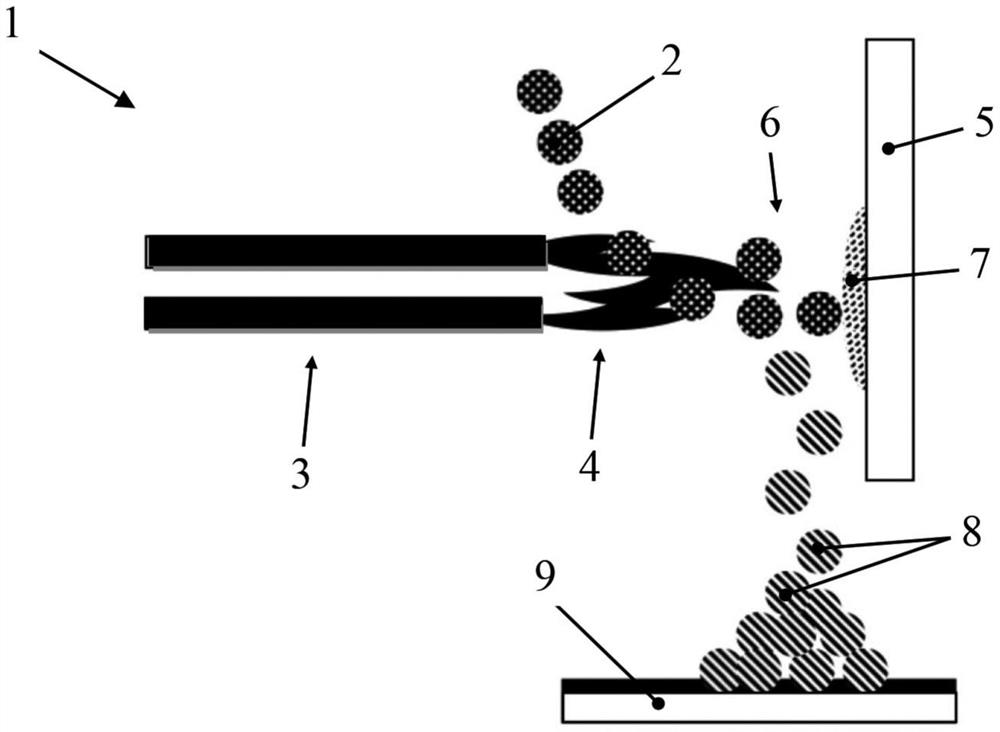

图1示意性地示出了在根据本发明的方法的第一优选实施方式中从含有二氧化硅的原材料中分离杂质。

图2示意性地示出了在根据本发明的方法的第二优选实施方式中从含有二氧化硅的原材料中分离杂质。

图3示意性地示出了在根据本发明的方法的第三优选实施方式中从含有二氧化硅的原材料中分离杂质。

具体实施方式

本发明提供了一种获得元素硅的智能且环保的方法。

本发明基于二氧化硅的热预纯化,其中去除了挥发性杂质,即,沸点低于二氧化硅的沸点的杂质(步骤a));和预纯化的二氧化硅还原为元素硅(步骤b))的组合。在热预纯化之后残留在二氧化硅中并且基本上不易挥发的杂质在还原成元素硅的过程中和/或之后被分离出来(步骤c)。

因此,提出了一种在经济上和生态上有利的获得元素硅的方法,该方法能够在优选的实施方式中在完全不使用含卤素的化合物的情况下进行。

热预纯化优选在大气压下进行,以使实施本发明方法的成本保持尽可能低。然而,也可以在真空或过压下进行热预纯化,以促进或阻止不同程度挥发性的杂质分离。

在步骤a)中的热预纯化期间分离出的杂质是比二氧化硅更易挥发的杂质。例如,这些杂质选自由硼、磷、砷、锑、锗、锡、锂或其混合物所组成的组。

这样的杂质通常以氧化物的形式存在。然而,杂质也可以以其他形式存在。此外,还应注意,杂质可以以不同类型的氧化物存在。

根据本发明,在步骤a)中至少将由硼和磷所组成的组中的杂质基本上完全分离。确切地说,这些杂质在生产元素硅的其他步骤中引起问题,并且在将二氧化硅还原成元素硅之后难以去除。

此外,在本发明的优选实施方式中,特别优选在步骤a)中将沸点低于二氧化硅的所有杂质基本上完全分离。

然而,与硼和磷不同,这样的杂质可以通过最终的纯化步骤(例如,通过区域熔化)而被从元素硅中去除,其在步骤a)中的基本上完全分离不是必须的。

术语“基本上完全分离”在本文中和下文中包括在热预纯化之后的各个杂质的含量为10ppm或更低,优选为1ppm或更低,更优选为0.3ppm或更低。

特别地,在热预纯化之后的磷和/或硼杂质的含量可以为1ppm或更低,优选为0.3ppm或更低。

在本发明的一个实施方式中,在步骤a)中将原材料加热至二氧化硅基本保持固态但杂质熔化或形成熔融附聚物的温度。

为此合适的温度为1000℃至2200℃,优选1300℃至1700℃。

因此,在该变体中,以固态形式获得了预纯化的二氧化硅。

替代的且优选的实施方式的特征在于,在步骤a)中,将原材料加热至二氧化硅为液态或形成熔融附聚物但杂质蒸发的温度。

已经表明,与上述实施方式相比,该实施方式的挥发性杂质的分离系数更好。

二氧化硅为液态且杂质蒸发的合适温度高于1800℃。在此上下文中,还应注意的是:在该替代实施方式中,必须确保将二氧化硅尽可能完全地加热到该温度,而不仅是表面加热。

二氧化硅形成熔融附聚物的合适温度始于1500℃。

本发明的优选实施方式的特征在于,在气流中将所述原材料引导至将二氧化硅和杂质彼此分离的导流板表面上。

合适的方法本身是已知的,例如从EP 1006087B1中得知,其中,将原材料加热至二氧化硅基本保持固态但杂质熔化或形成熔融附聚物的温度。

在该方法中,优选将导流板表面调节至适于以液体形式或通过蒸发进行分离杂质的温度。

优选地,将导流板表面调节至二氧化硅以液体形式附聚并且杂质蒸发的温度,即,在1500℃至2400℃的范围内。

在另一实施方式中,本发明的特征在于:步骤a)以火焰熔融法(Verneuil)进行,其中步骤a)中的原材料被加热至二氧化硅为液态或形成熔融附聚物但杂质蒸发的温度。

火焰熔融法可以根据现有技术或分别以本领域技术人员已知的修改方式进行。

在例如未达到所需的预纯化因子的情况下,本领域技术人员可以做出相应的修改。例如,晶体可被从装置中缓慢拉出,可以升高温度或者调节SiO

在步骤a)中,优选通过等离子火焰或高温火焰将原材料加热至所需温度。

当原材料的颗粒进入等离子火焰时,尤其是在高能量密度下,以示例方式进行以下过程:

-颗粒表面的熔化;

-其余颗粒的熔化和表面的蒸发;

-将颗粒崩解成单独的团块;

-将所述团块崩解成单个分子,并且然后崩解成原子,例如:

SiO

-温度开始下降后立即重组以形成分子,例如:

Si+2O->SiO

-固态/液态分子形成团块;

-在一定尺寸的团块中,团块将凝结。

在本文中,“以示例性方式”是指进入等离子火焰的颗粒可以但不一定必须通过该过程。

优选地,分子在等离子火焰中的停留时间是如此之长,以至于即使是复杂的硅酸盐化合物(如NaAlSi

一般而言,能够产生各自所需温度的任何热源都适合于步骤a)。

本发明的实施方式的特征在于,在步骤b)中,将二氧化硅单步还原成元素硅。

这样做,单步还原可以通过还原剂(如碳或碳化合物)、含有碳的固态还原剂或含有烃的还原性气体来进行,这本身是现有技术已知的。

单步还原可以在感应炉以及电弧炉中进行。

本发明的替代实施方式的特征在于步骤b)包括:

步骤b1),将二氧化硅还原成一氧化硅;和

步骤b2),在步骤b1)之后,将一氧化硅进一步还原成元素硅。

这样做,在步骤b1)中,优选在1000℃至2500℃的温度下通过气态还原剂将二氧化硅还原为一氧化硅,由此形成含有一氧化硅的气相,并且在步骤b2)中,在1500℃或更高的温度下,通过气态还原剂还原在步骤b1)中获得的一氧化硅,由此分离出元素硅并形成残留的气相。

在该步骤b1)中的温度被选择为1000℃或更高,特别是1000℃至2500℃,以使得许多二氧化硅杂质以元素形式(如Ca,Cr,Mg,B,Al,Cu,Fe和Ni)或任选地以化合物形式(如氧化物)分别保留为固相或液相形式,而已形成的一氧化硅进入气相。

在第二步骤b2)中,已形成的一氧化硅在气相中用气态还原剂再次还原成元素硅。在1500℃或更高的温度下,该步骤在正形成的元素硅从气相进入液相或固相并由此分离的温度下进行。残留的气相中存在另外的杂质(假设它们在步骤a之后仍然存在),例如P、Na、Pb、K、Sb、Zn和As,所述杂质在步骤b1)也进入气相,但在步骤b2)的温度下仍保留在所述气相中。

在步骤b1)和步骤b2)中,任何种类的还原剂,特别是含有氢和碳的还原剂,通常都可被用作气态还原剂。

在步骤b1)中,选自由在室温下为气态的氢气和烃(特别是甲烷、乙烷、丙烷、丁烷、己烷和庚烷或它们的混合物)所组成的组的气体优选用作气态还原剂。步骤b1)中的还原剂包含氢气或为氢气。

在步骤b2)中,选自由在室温下为气态的氢气和烃(特别是甲烷、乙烷、丙烷、丁烷、己烷和庚烷或它们的混合物)所组成的组的气体优选用作气态还原剂。步骤b2)中的还原剂包括甲烷或为甲烷。

步骤b1)中的温度等于1000℃或更高,特别是1000℃至2500℃,优选为1200℃或更高,特别是1200℃至2500℃,优选为1600℃至2500℃,特别优选为1900℃至2050℃。

步骤b2)中的温度等于1500℃或更高,优选为1700℃至2600℃,优选为1900℃至2600℃,特别优选为1900℃至2200℃,特别优选为1950℃至2200℃,或者1950℃至2100℃。

在WO2018/141805A1中描述了这样的过程。对于该过程的更多细节,参考本专利申请的公开内容。

在二氧化硅的两步还原的情况下,该实施方式优选还包括:

步骤b3),将步骤b2)中残留的气相冷却至500℃或更低的温度并回收所述气态还原剂。

有利地,一方面,因此分离了仍然残留在气相中的杂质,并且回收了气态还原剂。

通常而言,对于步骤a)和步骤b),所有用过的材料(气体、耐火燃烧器等)当然都不应引入其他不希望的杂质。

在所使用的各个附聚物中,可以调节一定的超压以实现对大气的屏蔽并防止杂质从外部渗透。

在二氧化硅的两步还原的变型中,优选在步骤b1)期间去除沸点高于SiO的杂质。

在步骤b1)中优选使用的1000℃至2500℃的温度范围内,正形成的一氧化硅进入气相,而残留的挥发性杂质较少。因此,根据本发明的方法的步骤c),即,去除步骤a)之后残留在预纯化的二氧化硅中的杂质在步骤b1)期间进行。

在根据本发明的方法的另一实施方式中,步骤c)包括通过区域熔化去除所获得的元素硅中所含有的杂质。

因此,在该实施方式中,步骤c)在步骤b)之后进行。借助于区域熔化的纯化步骤可以特别地在二氧化硅的单步还原之后进行。然而,区域熔化也可以在根据步骤b1)和b2)进行两步还原之后进行,由此获得的元素硅的额外纯化。

通过区域熔化来纯化元素硅是已知的。作为区域熔化的替代方式,可以利用固态和液态硅中杂质的不同溶解度进行任何形式的单向固化。

根据本发明的方法的原材料是不纯的二氧化硅,特别是不纯的天然二氧化硅。

原材料中二氧化硅的比例可以为至少85%,优选为至少95%,特别优选为98%或更高。

特别优选的原材料是石英砂。

原材料有利地以粉末形式或作为造粒材料存在,其粒径为0.0002mm至3mm,特别是0.05mm至0.2mm。

原材料可以包括其他硅氧化合物,特别是式Si

本发明的另一优选实施方式的特征在于,步骤a)中使用的原材料含有降低粘度的物质。

由此,可以简化步骤a)中的原材料的处理。

优选地,使用分离系数小于0.005的降低粘度的物质。

为了本发明的目的,将“分离系数”理解为所涉及的物质在固态硅中的“溶解度”除以在液态硅中的溶解度。

特别优选地,降低粘度的物质是氧化铁。

根据本发明的方法的另一实施方式包括磁分离具有磁性的杂质的额外步骤。

磁分离步骤可以在步骤a)之前和/或步骤b)之前进行。

如已经提到的,步骤a)、b)和/或c)可以优选地基本上不使用含卤素的化合物来进行。特别优选地,步骤a)、b)和c)都在基本上不使用含卤素的化合物的情况下进行。

图1示意性地示出了在根据本发明的方法的第一优选实施方式中从含有二氧化硅的原材料中分离杂质。

在下文中,原材料将被称为不纯的二氧化硅2。

具体而言,图1示出了步骤a)的实施方式,即,对不纯的二氧化硅2进行热预纯化。优选地用于此目的的装置1包括用于产生高温火焰4的燃烧器3和导流板5。为了产生高温火焰4,有利的是向燃烧器3提供氢气或乙炔。此外,还可以向燃烧器3提供氧气。导流板5被布置成在高温火焰4的废气流6中与高温火焰4相距一定距离。

不纯的二氧化硅2有利地以粉末形式存在,其粒度为0.0002mm至3mm,特别是0.05mm至0.2mm。

经由未示出的入口将不纯的二氧化硅2直接进料到高温火焰4中。当这样做时,对高温火焰4的火焰温度和供应到高温火焰4中的一定量的不纯二氧化硅2进行选择,使得不纯的二氧化硅2被加热到二氧化硅基本上保持固态但杂质熔化或形成熔融附聚物7的温度。在这种情况下,基本上为固态意味着二氧化硅根本没有被熔化或者仅仅表面融化。有利地,不纯二氧化硅2被加热到约1300℃至1500℃的温度。熔融附聚物7被废气流6推向导流板5并粘附在那里。在这些温度下保持固态的二氧化硅8由于重力而从废气流6中排出并被收集在收集元件9,例如,容器、溜槽(chute)或传送带。

有利地,导流板5以重复的方式从熔体附聚物7中自动清除。

以这种方式由装置1预纯化的二氧化硅8在随后的步骤b)中被还原为元素硅。有利地,还原是在使用碳的单步法中进行的。还原可以发生例如在电弧炉中,其中,出于此目的,预纯化的二氧化硅8有利地研磨,与还原剂混合并进行压制。

在上述步骤b)中获得的元素硅在其他的步骤c)中通过至少部分熔化而与元素硅中存在的残留杂质相分离。这例如通过区域熔化发生,从而能够在区域熔化后容易分离出杂质。

图2示意性地示出了在根据本发明的方法的第二优选实施方式中从含有二氧化硅的原材料中分离杂质。

具体而言,图2示出了步骤a)的实施方式。优选地用于此目的的装置10包括用于产生高温火焰4的燃烧器3、壳体11和导流板5。为了产生高温火焰4,有利的是向燃烧器3提供氢气或乙炔。此外,还可以向燃烧器3提供氧气。导流板5可以通过未示出的驱动单元沿着箭头12进行线性驱动,并被布置在高温火焰4的废气流6中。

不纯的二氧化硅2有利地以粉末形式存在,其粒度为0.0002mm至3mm,特别是0.05mm至0.2mm。

经由燃烧器3将不纯的二氧化硅2直接供给到高温火焰4中。当这样做时,对高温火焰4的火焰温度和供应到高温火焰4中的一定量的不纯的二氧化硅2进行选择,使得不纯的二氧化硅2被高温火焰4加热到二氧化硅变成液态并且沸点低于二氧化硅的杂质7将会蒸发的温度。有利地,不纯的二氧化硅2被加热到超过1800℃,特别是2100℃。液化的二氧化硅8被废气流6推向导流板5,并且沉降并固化在那里。通过导流板5的线性驱动器12,导流板5能被移离高温火焰4,以防止沉淀在导流板板5上的预纯化的二氧化硅8在高温火焰4的方向上“生长”。蒸发的杂质7被排出。不时地,从导流板5上去除预纯化的二氧化硅8。

有利地,以这种方式预纯化的二氧化硅8在随后的步骤b)中被研磨,并且在两步法中被还原成元素硅,如WO 2018/141805中所述的。在所述方法的第一步中,在1000℃至2500℃的温度下通过气态还原剂将预纯化的二氧化硅8还原为一氧化硅。在该方法的第二步中,在1500℃或更高的温度下通过另一气态还原剂将一氧化硅还原成元素硅。

随后,再次如通过根据图1描述的根据本发明的方法的实施方式那样,通过区域熔化将由此获得的元素硅与残留的杂质分离,以获得元素硅。

图3示意性地示出了在根据本发明的方法的第三优选实施方式中从含有二氧化硅的原材料中分离杂质。

具体而言,图3示出了步骤a)的实施方式。优选地用于此目的的装置13包括用于产生高温火焰4的燃烧器3、壳体14和导流板5。为了产生高温火焰4,有利的是向燃烧器3提供氢气或乙炔。此外,还可以向燃烧器3提供氧气。导流板5是壳体14的一部分。

不纯的二氧化硅2有利地以粉末形式存在,其粒度为0.0002mm至3mm,特别是0.05mm至0.2mm。

经由燃烧器3将不纯二氧化硅2直接供给到高温火焰4中。当这样做时,对高温火焰4的火焰温度和供应到高温火焰4中的一定量的不纯二氧化硅2进行选择,使得不纯的二氧化硅2被高温火焰4加热到二氧化硅变成液态并且沸点低于二氧化硅的杂质7将会蒸发的温度。有利地,不纯的二氧化硅2被加热到超过1800℃,特别是2100℃。液化的二氧化硅8被废气流6推向导流板5。装置13的壳体14被回火,使得预纯化的二氧化硅8保持为液态,并且沉入壳体14的容器15中(从中可将其成束地取出)。蒸发的杂质7被排出。有利地,壳体被回火到1800℃或更高,特别是2100℃。

根据图1或图2的说明,将预纯化的二氧化硅进一步加工成元素硅。

在另一实施方式中,装置1、10或13的燃烧器3可能由用于产生等离子火焰的等离子炬形成。

在根据本发明方法的特别优选的实施方式中:

在步骤a)中,首先使用装置1、10或13中的任何一种对原材料进行预纯化,随后,将预纯化的二氧化硅研磨并与(无硼)还原剂混合并进行压制;

在步骤b)中,将已与还原剂混合并压制的预纯化的二氧化硅在电弧炉中还原为颗粒形式或束状形式的元素硅;和

在步骤c)中,通过随后的区域熔融来沉积剩余的杂质以获得元素二氧化硅。

本申请还公开了一种由含有二氧化硅的原材料(2)生产元素硅的方法,包括以下步骤:

a)对原材料(2)进行热预纯化,其中,分离出沸点低于二氧化硅的沸点的杂质(7)并获得预纯化的二氧化硅(8);

b)将预纯化的二氧化硅(8)还原为元素硅;

c)在步骤b)期间和/或之后,去除在步骤a)之后残留在预纯化的二氧化硅(8)中的杂质(7)。

对于步骤a)、b)和c)的更多细节而言,以上公开内容类似地适用。

- 生产元素硅的方法

- 利用工业硅钙板废料生产中量元素酸性土壤调理剂的方法