开放式合成氨系统

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于化学工业领域中的合成氨工业技术,具体涉及开放式合成氨系统。

背景技术

自从1912年哈伯发明合成氨以来,使用的就是循环法。因为据哈伯发现,氨的合成率非常低,于是“只有”用循环法,含少量甲烷和氩、氦等惰气的氢、氮原料气压缩送入合成塔后,通过催化剂经过反应,一部分合成了氨,放出塔冷却分离氨后,仍然存在大量氢和氮等有效成分不能丢弃,于是补入新鲜原料气,再一次送回原合成塔合成。如图1所示,原料中混入的少量惰气白白占据了空间,又白白通过催化剂并不发生合成氨作用。这将降低合成塔合成效率,所以惰气越低越好。可是尽管新鲜原料气中惰气含量不是很高,循环法却使得惰气积累了起来,在合成系统里反复循环。从合成塔出来冷却分离氨后的气体混合补入的新鲜气后,新鲜气也不新鲜了,使得合成塔内惰气越来越多,对合成的妨害也越来越大。为了使惰气不至太高,必须将合成塔出塔分离后的气体,放掉一部分,称为尾气。产量低时,只有点天灯烧掉,能够作为燃料就不错了。这不但造成原料损失,而且合成塔工作时惰气含量仍然很高,使得合成率低下。收集利用尾气,需要处理的气量也较大,代价高。直到现在一个世纪过去,虽有改进,基本上还是使用这一方法。

发明内容

开放式合成氨系统,在合成塔内的氢氮气合成氨出塔后,经过冷却分离液氨的剩余气体,凡是需要继续合成的,把它送入其他的合成塔继续合成。

优选地,在上述的开放式合成氨系统中,由多个合成塔串连起来组建成多级系统,所述多级系统就是两级合成塔和两级以上,最前面没有其他合成塔剩余气体输入的合成塔为第一级,相邻各级分别称之为前级和后级,一个多级系统至少两级。

优选地,在上述的开放式合成氨系统中,进合成塔合成的气体是任何以氢氮为主的气体,其中进入第一级合成塔的气体主要为甲烷、氩气、氦气等惰性气体尚未浓集的新鲜原料气,进入其他各级合成塔的气体主要来自于别的合成塔的剩余气体。

优选地,在上述的开放式合成氨系统中,剩余气体的传输路径为前级至后级,除了只有两级的开放式合成氨系统,没有剩余气体输入的第一级,在和第二级大小悬殊时,以及没有后级的最后一级,允许输入自己的剩余气体建立回路生产。

优选地,在上述的开放式合成氨系统中,同一级可以由至少两个合成塔并联组成,该级的合成塔的产能为各并联合成塔的产能总和。

优选地,在上述的开放式合成氨系统中,从第一级到最后一级,随着氢氮气的合成和冷却分离液氨出来,各级合成塔的产能依次逐渐缩小,进出的气体体积越来越小,惰气积累量逐渐增加,后级比前级多,直到绝大部分氢氮气已经合成作为液氨分离出来,在剩余气体的惰气量使得不足以继续生产合成氨时,将该剩余气体一次性地全部作为尾气排出,最后一级建立回路进行循环的合成塔,其产能不受此限制。

优选地,在上述的开放式合成氨系统中,同一级的工作压力必须相同,不同级不受约束,各级压力相同或者不相同,需要再压缩或者不再压缩。

优选地,在上述的开放式合成氨系统中,各级合成塔的剩余气体都不再压缩,就成为免压缩全封闭压力递降的开放式合成氨系统,新鲜气加压进入系统后,依次进入各级合成塔,经过合成、冷却、分离,再合成、再冷却、再分离、再合成、……直到最后一级排出系统。

优选地,在上述的开放式合成氨系统中,所述开放式合成氨系统为从第一级到最后一级,各级合成塔从低压到高压的压力递增的开放式合成氨系统,或各级合成塔的压力先递增再递降的开放式合成氨系统。

本发明的有益效果:按照本发明的开放式合成氨系统组建的装置,同量设备可以提高产量30%多到40%多,同时节省电能,原料得到更充分地利用。

附图说明

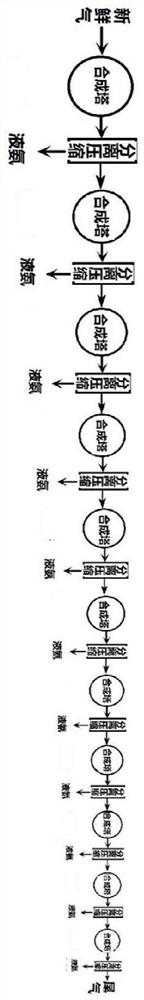

图1为背景技术中循环法合成氨设备的主视连接结构示意图;

图2为实施例一的一种开放式合成氨系统的主视视结构示意图;

图2.2为实施例一·二的一种开放式合成氨系统的主视视结构示意图;

图3为实施例二的一种开放式合成氨系统的主视视结构示意图;

图4为实施例三的一种开放式合成氨系统的主视视结构示意图;

图5为实施例四的一种开放式合成氨系统的主视视结构示意图;

图6为实施例五的一种开放式合成氨系统的主视视结构示意图。

具体实施方式

背景技术中的现有的循环法之所以会出现上述问题,关键就在于循环法。要避免该问题,只有一个办法,那就是不循环或者少循环。

只要进入合成塔内的全都是新鲜原料气,惰性气体就不会很高,合成氨的效率就可以大大提高,要把新鲜气含惰气少当作资源来珍惜、来使用。

那么从该合成塔出来的冷却分离氨后的剩余气体(简称剩余气体,下同)怎么办?它们含氢、氮等还是很多,惰气浓度增加了,还不算很高,不能丢弃。或者说新鲜气含惰气少的资源,尚未充分利用,还很宝贵。办法就是把它们全部送进另外的合成塔来合成,相比之下,前面的合成塔且称之为第一级。而它称之为第二级。

从第二级合成塔出来冷却分离氨后的剩余气体还是很多,惰气浓度又增加了一些,但新鲜气含惰气少的资源仍未充分利用。把它们送入第三级的合成塔生产。……,就这么一级连着一级,连成一串。

由于各级剩余气体越来越少,所以各级需要的合成塔也越来越小。而惰气越来越多地积累起来了。但和循环法比,各级惰气还是低得多或低一些。新鲜气含惰气少的资源尚在继续使用,合成氨的效率仍然比循环法高。

等到惰气上升到百分之十几,和循环法一样时,百分之九十几的原料气已经合成。进入该级合成塔的只是全部气体的百分之几,只是这时,效率才和循环法差不多。

这就是开放式。所以总体上说,氨是在惰气很低下合成的,合成塔效率得到了充分的发挥。其他设备的能力也得到了充分利用,如,因为合成率高,出塔气体体积大为缩小,氨冷却时的非氨气体就大为减小,处理的无用功也就大为减小。如要压缩,压缩量也大为减小。总的来说,产量增加,消耗减小。

还可以再加一到两级。虽然惰气含量比循环法高了,但这是额外收入,是原料气的惰气含量低资源已被充分利用后的再利用。

直到不再合成,一次性地把最后一级的剩余气体全部另行处理。称之为开放式合成氨的尾气。

由于合成率提高,温度提高,气体体积缩小大,还可以提高空速,也需要提高空速以降低出塔温度,进一步提高氨合成量。一般空速可以比循环法提高四分之一或更多。

由于合成,每通过一级,体积就缩小,所以合成塔从前到后一级比一级小。

除此以外,新鲜的原料气不含氨,使得第一级合成效率有所提高。也要把它作为资源来利用。剩余气体随着越往下级越来越缩小,所含的氨早晚也是收获。这就是本发明的基本方法。

从合成塔出来的气体分离氨后,不再回到原来合成塔,全部送进另外的合成塔,不用循环,不建立回路,这就是本发明的总则。

合成塔也可以并联,同一级中容纳一个或多个合成塔,以小拼大。多拼少拼、前拼后拼不限。还可以建设成许多合成塔排成阵列的特大型合成氨装置生产。

开放式使用的设备和传统的循环法相互通用,合成的温度、压力相同,冷却分离氨的温度也相同,采用的新鲜原料气也和循环法通用——含惰气甲烷、氩气、氦气的氢氮气,其特征在于,对若干个合成塔以及与之配套的设备作完全不同的组织。

各级合成塔通过管道、阀门,和热交换器(废热锅炉和预热器)、水冷器、液氨冷却器、液氨分离器、冷交换器而连接,在需要的情况下还包括再压缩机、除油器等,组建成开放式的合成氨系统进行生产。

由于惰气低,充分利用了新鲜气惰气少无氨的好处,从而大大提高生产能力,降低消耗,同样产量少用设备,节约电力动力。并由此连锁出一系列发明。

本发明对于新鲜原料气和循环法比没有特殊要求。惰气少的可以使用,惰气稍微多些也可以取得远比循环法高的效益。即使含惰气较高的新鲜气,也可以先做几级并且比循环法用优秀气还增产,等到体积大大缩小、惰气高了,再集中除去惰气后再生产,从而大大减少了处理量。

没有必要过分追求新鲜气的纯洁性,比如空分和液氮淋洗除去惰气等。循环法惰气越高的,采用开放式效果越显著。惰气含量过低效益增加反而不显著。

开放式合成氨,对设备没有特殊要求,对特大型、大、中、小型设备都适用。凡是循环法使用的设备都可以使用。除非不需要、用不上。比如各种内部结构和催化剂的合成塔都可以用,循环法合成的压力、温度,就是开放式的压力和温度。相应地使得开放式合成氨的压力、合成温度、催化剂等,随着选用的合成塔的不同而不同。

由于合成率高,出塔气温度大大提高,所以冷却要增加,但增加的都是水冷却,产生的高温蒸汽可以利用,这又是一项收获,温度高压力大的蒸汽可以推动汽轮机提供动力或发电。

开放式氨冷温度也和循环法一样。由于合成率高使得气体体积猛烈缩小,阻力也相应减小,出塔气体冷却分离液态氨后的剩余气体减少,尤其减少了非氨气体,使得再压缩机和冷却分离设备大量节约。剩余气体缩小节省的氨冷,可以抵去很大部分甚至全部的液化氨增多的制冷量。

开放法因为生产量大,尾气集中数量大,必须利用而不能放空。和同产量循环法比尾气体积又要小,而惰气浓度要高,也利于处理。处理代价也要低。处理方法,凡是循环法可以使用的,膜分离、深冷分离等,开放式都可以使用。分离也不必彻底就可以得到充分利用而降低了成本。比如:除去大多数惰性气体和多余氮气后,就可以补入空速不足和氢氮比低的级别,以利于全部利用和改善氢氮比。

本方式只改进合成氨厂的合成工段。其他上级如造气、精炼气以及下级氨产品(如化肥炸药)的生产一概不在本发明内,凡是循环法使用的工艺都可以使用。液氨降压时放出来的弛张气,循环法怎么处理仍然怎么处理。

哈伯的循环法和本人的开放式是合成氨工业上并列的两大类别发明,就好象哈伯法可以分为各个分类别、细类别(如高压、中压、低压,锇催化剂、铁催化剂、钌催化剂、亚铁氰化钾催化剂,温度有高中低,合成塔有直立的和躺着的)以及千差万别的具体实施细则那样,开放式也可以分为各个分类别、细类别和千差万别的具体应用方案。领会上述开放式的精神,可以百花齐放,各自根据各自情况,拥有的设备和资金,安排和组织生产装置。各有特点,千差万别,不可拘泥。

打破循环不建回路是本发明的原则。特殊情况下可以允许个别级别建立回路。

下面结合具体的实施例对本发明作进一步的阐述:

如图1、图2、图2.2、图3、图4、图5、表4所示,设计开放式合成氨系统时,首先要确定使用那种合成塔,确定各级合成塔的大小(用催化剂体积来表示)。为此需要知道各合成塔的生产能力,首先确定空速和出塔气含氨量的关系,最好建立起经验公式。对于在一定量的惰气和入塔氨下工作的合成塔,取得若干个点,建立起回归方程,一般三次回归方程就足够精确了。

如下:

y=ax

这个经验公式决定于合成塔的结构和催化剂,及其设定的工作压力和温度。

x是空速,(单位可以取十万)y是出塔气的含氨量%。

这是在入塔气含惰气r

对于任意的入塔气含惰气r、入塔氨y'来说:

y=(ax

称之为经验公式1。

对于选定的第一级合成塔的进塔气体积和催化剂体积,计算出空速,或者根据选定的空速和催化剂体积计算出入塔气的体积。

然后根据经验公式1,以及新鲜的原料气含氨量(一般为0%)和含惰气量计算出:出塔气的含氨量,体积,占入塔气的体积百分比,出塔气的氨体积和非氨体积,出塔气的缩小体积和缩小体积%。还要计算出出塔气的温度。以此确定所需要的冷却量和冷却设备。

根据冷却设备的冷却能力和由此决定的冷却分离氨后气体里的含氨量,计算出:提出液氨的气态体积、未提出氨体积、已合成提出氨的原料气体积、分离液氨后的剩余气体体积及其为入塔氨的体积%,惰气浓度,时产量、日产量。根据一年的工作日可以计算出年产量。还可以计算出比循环法增产%。

第一级剩余气体的体积,就是第二级的进塔气体积,第二级所含的惰气浓度就是第一级剩余气体的惰气浓度,入塔氨的含量就是未能分离出来的含氨量。如果需要加压,加上第二级的合成塔合成压力,计算出再压缩机和除油器的需要能力和确定设备。

和第一级一样,对第二级合成塔确定经验公式,并且根据经验公式和冷却设备计算出各个数据。

以下各级都是这么计算。

合成塔及其大小和生产能力都是这么确定的。然后选择和制造设备进行安装。

投产以后,一般来说不会和设计时确定的完全相同,密切注意投产后情况,尤其要明白设计的时候,选定的绝对不会是最佳的空速,有的设备可能不足成为更进一步增产的瓶颈,另有的设备可能利用不充分,有潜力可挖。入塔原料气的最佳氢氮比,也要在投产后的试验中确定。上述各项必须通过微量调节摸索到。

——和循环法一样,开放式会发生最佳氢氮比问题。所以开放式生产装置建成后,要密切注意取得经验,使得处于氢氮比最佳的状况下生产。但这就会使得氮积累起来,氢氮比越来越低。所以后面的级别就需要补氢,可以直接补入氢气,也可以补入氢氮比较高的气体。对于空速不够的某个级别,正可以补入相应量的氢氮混合气,提高其空速和生产能力。

如此,就为以后设计开放式合成氨设备提供了新的经验,以利于设计出更好的开放式合成氨系统。

经验公式1中的a、b、c、d,是由合成塔、催化剂等,及其设定的工作压力和温度决定的常数,不同的合成塔催化剂和温度压力各不相同。

实施例一:表1是一个开放式合成氨系统的情况。

新鲜的原料气,含惰气1%。甲烷0.7%,氩气0.3%。采用循环法生产时,在空速32000,压力300amt,入塔氨含量2.5%,惰气16%下,出塔气含氨量15.65%,温度升高226℃,以年工作300天计算,每m

它的空速和出塔气含氨量的经验公式是:

y=(0.299x

R2=0.997

而该开放式合成氨系统各级合成塔都是这一经验公式。且称之为经验公式1.1

表一告诉我们,当空速如表所示,开头几级选用40000时,前三级产量都超过循环法50%,(其中第一级48.85%,是液氨量,因为原本入塔气不含氨,合成后有3%氨没分离出来。它们大多数将在以下级别中收获。)综合增产45%。这些合成塔循环法年工作300天只能生产35万多吨合成氨,而改组成开放式可以生产52万多吨。最后一级不用一般的氨冷,用更低温度的冷却或者水吸收,故出塔气含氨全部提出。产生的剩余气体,即尾气只占总体积的3.86%。第十级剩余气体含惰气19.73%,再做一级25.88%,如果处理使用尾气,工作量比循环法轻得多。

表1

设备基本上是循环法使用的设备,第一级温度升高272℃,比循环法提高46℃。需要增加水冷却。出塔气总体积1220145Nm

前面六级把将近80%的气体合成了氨,如果嫌级数太多,后面五级可以取消,用一个催化剂6m

如果开放式按照原来循环法的32000空速生产,氨冷却比循环法小,还有剩余,随着空速的增加,产量进一步增加,氨冷却也增加,到空速37000时需用的氨冷却设备,和循环法持平。这儿,选择空速40000,增产45%只需要稍微增加一些氨冷设备。

不同的合成塔空速和出塔气含氨量的经验公式及其常数a、b、c、d是不同的,必须各自确定。

如:根据华东理工学院《无机化工资料》以及《小合成氨厂工艺技术与设计手册》,空速与氨含量生产强度的关系:

空速m

出口含氨量% 21.7 19.02 17.33 16.07 15.00

生产强度kgNH3/m3h 1350 2417 3370 4160 4920

30.4mPa H2:N2=3 无惰气无进口氨 500度时等温反应。

由此计算得的经验公式是:

y=(-0.66x

y是出塔气含氨量。x是空速的十万分之一。

任意惰气r和入塔氨y'下:

y=(-0.66x

R2=0.999 经验公式1.2

实际循环法空速比较可能20000,年生产300天,年产量就是5524.2吨。仿照上述前几级用25000空速开放式来生产,要12级。总计38.7695立方催化剂,年产300天,得氨32.803万吨。比循环法增产53.16%,前三级增产都超过60%。

使用不同的设备和组织,开放式合成氨系统也就各不相同,各种数据也各不相同,不是千篇一律。

实施例二:图3是一个阵列式开放式合成氨系统。经验公式1.1和上面例子一样。计算表略。

总计35个万吨级合成塔,另外加一个5000吨合成塔。年产量52万吨,各级合成塔增产量和上例差不多。各合成塔拆散用循环法只能生产35.5万吨,增产45%。

并联要考虑到同一级的不同合成塔压力平衡,必须做到各塔阻力大致相等,不然会造成劳逸不均。

开放式合成氨,各级压力不受其他级别限制,可以各不一样。对前级来的剩余气体可以再压缩后送到后一级继续生产,也可以不再压缩。加压时加压程度也可以各不相同。

在本发明的实际使用中根据情况,可以完全省去再压缩机连同除油器,实行各级合成塔,压力递降全封闭生产。把新鲜气体压缩后从第一级压进系统里去,依次通过合成、冷却、分离,再进合成塔、再冷却、再分离,再进合成塔、……如此到最后一级尾气出来,中间不经过任何机械运动,绝大多数气体就已经合成了氨。

不但免去了再压缩机连同除油器和相应的电力,而且逐级充分地利用了对新鲜气所加的压力,由此没有必要采取低压来节约压缩的能量。为此系统阻力不宜太高。省去的设备和管道也降低了系统的阻力。后级的合成塔和其他设备耐压能力也可以降低。

为了降低压缩功,现在许多合成氨装置,竞相采取低压、低空速。对开放式来说,并非必要,中等压力更合适,虽然一开始增加的压力比较大,但决不是浪费,而是在生产中使用了。省去了再压缩,这就是节约。

对于免压缩压力递降全封闭式生产来说,要求尽量降低各设备和管道阻力,以免最后压力降低太大,不足以生产。

实施例三:表2是免压缩法全封闭生产的示意图。见图4。

采用空速36000,合成塔使用催化剂合计103.66m

增产主要在前面几级。表中是和300大气压下的循环法比,实际增产要大得多。尾气体积较大,而且含有3%的氨。必须再利用。可以加压转入循环法继续生产。

由于这是在低压下的产量,因此对设备耐压能力的要求也就减小了。外壳可以逐级减薄,最后一级大大减薄,后面级别空速可以降低,以提高合成量,减少尾气,免除转入循环法生产。

表2

实施例四:图5.是对于万吨级小合成塔排成阵列并且采用免压缩压力递降全封闭生产,对尾气深冷除去几乎全部甲烷,大部分氩气和部分氮气后,得到的氢多氮少惰气大部分去除的气体,用来补第六级和第八级解决氢氮比问题,第四级补入氢气,而这氢气一部分是由深冷分离出来的甲烷转化的。表略。

对于用循环法生产的合成塔,如果在其尾气出口接上几个小合成塔组成的开放式合成氨系统,加大尾气量,再做几级,可以大大降低前面的大合成塔的惰气量,从而大大提高产量,后面的小合成塔也比循环法增产。

实施例五:见表3

一个按照循环法在300个大气压生产,经验公式同于实施例一,进塔氨2.5%,惰气16%,空速32000,年产30万吨合成氨的合成塔,将尾气导入由六个小合成塔组成的开放式合成氨系统里按照免压缩压力递降法继续生产,这些小合成塔合计9万吨,大合成塔的尾气加大,将其出塔气冷却分离氨以后的剩余气体,分八分之一给该开放式小合成塔系统。八分之七返回原塔,另外加入新鲜气到总体积1080000N m

大合成塔,入塔氨只有1.87%,惰气只有3.01%,比布朗法入塔氨3.50%、惰气3.41%还低,出塔气含氨19.15%,“氨净值”为17.28%,接近布朗法17.55%每年生产300天,得合成氨42万多吨,比原来的循环法增产38.56%。新鲜气氢氮比2.96,该塔在氢氮比2.877下生产。

六个小合成塔在压力递降免压缩法生产,每级压力下降20个大气压,第一级入口,氢氮比2.8257,合计生产了10.6万吨合成氨,和大合成塔合计生产52.6万吨。

尾气5.2%,如果除去大部分惰气和部分氮气以后,补到后面几级,提高氢氮比,产量还可以提高。

9万吨小塔撑起了22.6万吨的产量,而且大塔没受到伤筋动骨改造,基本保持原样。循环压缩机只需要增加4%。

表3

开放式合成氨不但可以免压缩压力递降生产,也可以压力递增生产,惰气含量低时在低压下生产,惰气增高了随之提高压力,以提高合成率,进一步降低压缩功又不致合成率降低。先递增后递降也可以。

实施例六:见表4:

表4

一开始用两个布朗式的合成塔,一个日产一千五百吨,一个日产一千吨,布朗式一般在惰气3.41%,入塔氨3.50%下生产,出塔氨21.00%,可是我们的原料气,虽然没有经过空分和深冷处理,惰气含量也比这低,在同样的15MPa下,还比它用惰气0.25%的气体略有增产。剩余气体含氨量太高,这是它的冷却分离设备决定的,这儿照旧用它的分离设备。第三级托普索合成塔也略有增产,其冷却分离设备居然使得剩余气体含氨达到5.00%。凯洛格合成设备其实特别好,它的低效是因为惰气高了,对于开放式特别适用。冷却分离设备,经计算剩余气体含氨量3.001%。本来还准备把压力升上去做的,结果凯洛格一直做到底,仅仅十级,惰气就升高到26.02%,尾气量为所进新鲜气的3.84%。第九级惰气才超过凯洛格循环法的14.006%。

因为缺少数据,没能做经验曲线。只能按照查到数据时的空速做一个点。实际空速不知。

除了入塔气的含氨量和惰气含量不同以外,这儿的合成塔结构性能,包括温度压力和催化剂,都和目前正在采用循环法生产的该型号一样,冷却分离设备也一样。所谓的凯洛格合成塔,大小不论,是指同样的压力和温度下,和凯洛格有着同样经验公式的合成塔。

总计日产量4968T/d。可以看到,在压力150MPa时,用布朗法已经合成50%以上的氨,托普索压力18MPa又提高到了65%以上,只有35%是在凯洛格20MPa做的。因此压力功大为节省。虽然和这些设备的先进有关,但这可是没用空分和液氮深冷制取的原料气得到的结果。

第二级没能充分利用生产能力,其他级别空速可以提高,只要把空速提上去,增产量必然还大为提高。

以上诸实例表明,开放式合成氨的实际使用完全可以千变万化,不拘一格。各自可以根据开放式的精神和手头的设备资金,进行变通,不能拘泥。

一般来说使用本法组建的装置,同量设备可以提高产量30%多到40%多,反过来说,同样产量节约可观的合成塔和其他设备。免再压缩压力递降全封闭生产,同样合成塔增产量少些,电耗则节约更多,考虑到后面级别可以使用耐低压设备,效益一点也不比等压式低。具体数量由排列和组织情况决定。

合成氨工业要进一步提高产量、降低成本,就应该快速大量地建厂,大幅度降低设备价格。合成氨设备制造应该走上标准化、系列化、通用化,大批量生产道路。就象福特制造汽车那样制造合成氨设备。使得价格下降到只有几分之一。

为此不能盲目追求大型合成塔和其他设备,因为它们的制造工期长。当然也不是越小越好。而应该寻找最最合适大小的合成塔等设备。选择的标准是:某种合成塔已经十分成熟,制造工期可以缩得很短,适于大幅度降低成本,容易运输、容易安装。开放式合成氨以小拼大,建成的合成氨厂的产量不小。

设备通过大批量生产,价格大幅度下降,那么建设起来的合成氨厂,资金利润率提高,固定资产折旧可以大幅度下降。不但合成工段,其他如造气、精炼气都可以大幅度降低成本。以造气来说,早就用多套设备联合,多台造气炉组成一组,并行运行,轮流鼓风,排队吹风,以小拼大,集体造气了。所以其设备完全可以很容易地做到大批量生产。精炼气也应该如此。

工厂的建设工期长,相当于大量资金积压。应该做到合成氨厂从决策到破土动工到建成投产只需要短短的几个月。建成后又很快收回投资。以后就净赚了。

必须建立大批量生产合成氨的工厂,要把设备生产和合成氨厂的建设、合成氨的生产等等统筹起来。统一决策,决策一定,不需要等制造,产品(设备)还在生产线上加紧制造时,就有专业的合成氨设备安装施工队伍,接到任务加紧破土动工,设备一下生产线,就可装车,工地也恰好到了设备安装阶段,不需要特大型运输工具当即运走,很快运到工地,快速安装,快速打通全流程,随之有专业人员快速检查,检查合格,快速试机,快速投产。

甚至还建立专业的设备检修、更换触媒的队伍,到各个合成氨厂服务,大大减少相应时间,以提高开工率,而增加生产时间,再一次提高了年产量。

- 开放式合成氨系统

- 粗煤气甲烷催化转化系统和方法及煤气化合成氨系统