等离子体设备、等离子体设备的腔体及其中心圈结构

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及半导体设备技术领域,特别涉及一种等离子体设备、等离子体设备的腔体及其中心圈结构。

背景技术

HDP(高密度等离子体)设备为集成电路制造工艺的主流设备,主要用于淀积氧化层如浅槽隔离层、金属层前及层间介电层等。

在进行HDP工艺时,腔体里的等离子体密度比较高,对腔体的真空度要求也比较高,因此对腔体间的各个密封圈的材质要求也比较严格。全氟材质密封圈的耐等离子体和耐腐蚀性气体的能力均较好,因此目前一般都采用全氟材质的密封圈延长密封圈的保养周期。但是,采用全氟材质的密封圈的方式仍然存在需要频繁更换的情况,3次保养就需要换一次2-3根全氟密封圈产品,其中一根全氟密封圈需要大概6千元人民币,因此仍然存在密封圈保养周期较短,维护成本较高等缺陷。

发明内容

本发明要解决的技术问题是为了克服现有技术中存在密封圈保养周期较短,维护成本较高等缺陷,提供一种等离子体设备、等离子体设备的腔体及其中心圈结构。

本发明是通过下述技术方案来解决上述技术问题:

本发明提供一种等离子体设备中腔体内的中心圈结构,所述中心圈结构包括圆环本体和挡板;

所述圆环本体的内侧壁上具有沿着所述内侧壁一圈分布的拼接缝;

所述挡板贴设在所述圆环本体的内侧壁上且遮盖住所述拼接缝。

较佳地,所述圆环本体包括侧壁结构和平台结构;

所述侧壁结构和所述平台结构拼接固定;

在将所述侧壁结构和所述平台结构拼接后,所述侧壁结构和所述平台结构之间形成所述拼接缝。

较佳地,所述侧壁结构上分布设置多个等离子体喷嘴;

所述挡板上开设有多个卡接口;

在所述挡板贴设在所述圆环本体的内侧壁时,每个所述卡接口卡接在一个所述等离子体喷嘴上。

较佳地,所述平台结构靠近所述侧壁结构处设有第一凹槽;

所述挡板的远离所述卡接口的一端设有凸台;

在所述挡板贴设在所述圆环本体的内侧壁时,所述凸台卡接在所述第一凹槽内。

较佳地,所述凸台的厚度和所述第一凹槽的深度相等;和/或,

所述挡板包括航空铝材质;和/或,

所述等离子体设备包括高密度的等离子体设备。

较佳地,多个所述等离子体喷嘴等距设置在所述侧壁结构上。

本发明还提供一种等离子体设备的腔体,其特征在于,所述腔体包括上述的等离子体设备中腔体内的中心圈结构。

较佳地,所述等离子体设备的腔体还包括腔体底部结构和腔体上盖结构;

所述中心圈结构固设在所述腔体底部结构上;

在所述腔体上盖结构盖设在所述中心圈结构时,所述腔体上盖结构与所述腔体底部结构之间形成一个完整腔体结构。

较佳地,所述腔体还包括多个全氟密封圈;

所述腔体底部结构靠近所述圆环本体的内侧壁处设有多个第二凹槽;

每个所述全氟密封圈嵌设在所述第二凹槽内,并通过所述圆环本体的平台结构密封盖设在所述第二凹槽内;

在所述圆环本体包括等离子体喷嘴,且所述等离子体喷嘴喷射等离子体时,所述挡板用于阻隔等离子体对所述全氟密封圈的轰击。

本发明还提供一种等离子体设备,所述等离子体设备包括至少一个上述的等离子体设备的腔体。

本发明的积极进步效果在于:

本发明中,通过在等离子体设备中腔体内的中心圈结构上设置航空铝材质的挡板,来遮住圆环本体内侧壁的拼接缝;在等离子体喷嘴喷射等离子体时,采用挡板隔绝等离子体对密封圈的伤害(如轰击、腐蚀),从而在不影响腔体工艺参数的前提下,有效地延长了密封圈的使用寿命,降低维护成本,减少了设备保养频率,提高了设备的利用率,从而达到了降本增效的目的。

附图说明

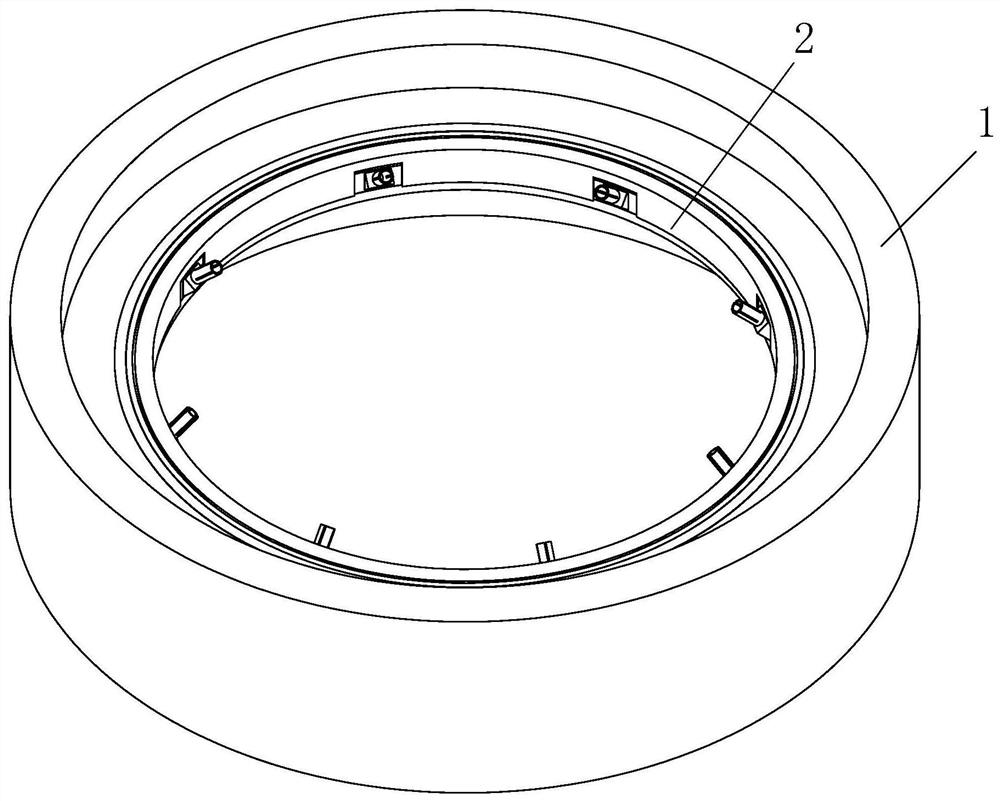

图1为本发明实施例1的等离子体设备中腔体内的中心圈结构中的圆环本体的结构示意图。

图2为本发明实施例1的等离子体设备中腔体内的中心圈结构中挡板的结构示意图。

图3为本发明实施例1的等离子体设备中腔体内的中心圈结构中拼接缝的局部放大结构示意图。

图4为本发明实施例1的等离子体设备中腔体内的中心圈结构的结构示意图。

图5为本发明实施例2的等离子体设备中腔体内的中心圈结构的第一结构示意图。

图6为本发明实施例2的等离子体设备中腔体内的中心圈结构中挡板的结构示意图。

图7为本发明实施例2的等离子体设备中腔体内的中心圈结构的第二结构示意图。

图8为本发明实施例3的等离子体设备中腔体的结构示意图。

图9为本发明实施例3的等离子体设备中腔体内用于布设密封圈的凹槽的结构示意图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

实施例1

本实施例的等离子体设备中腔体内的中心圈结构包括圆环本体1和挡板2。

如图1所示,为圆环本体1。如图2所示,为挡板2。

如图3所示,圆环本体1的内侧壁上具有沿着内侧壁一圈分布的拼接缝A。

挡板2为可灵活安装和取出的结构。

当对挡板2进行安装时,如图4所示,挡板2贴设在圆环本体1的内侧壁上且遮盖住拼接缝A。

其中,挡板采用铝材质制成;优选地,采用航空铝材质制成。

本实施例中,通过在等离子体设备中腔体内的中心圈结构上设置航空铝材质的挡板,来遮住圆环本体内侧壁的拼接缝;在等离子体设备中喷射等离子体时,采用挡板隔绝等离子体对密封圈的伤害(如轰击、腐蚀),从而在不影响腔体工艺参数的前提下,有效地延长了密封圈的使用寿命,降低维护成本,减少了设备保养频率,提高了设备的利用率,从而达到了降本增效的目的。

实施例2

本实施例的等离子体设备中腔体内的中心圈结构是对实施例1的进一步改进,具体地:

如图5所示,圆环本体1包括侧壁结构3和平台结构4;

侧壁结构3和平台结构4拼接固定;

在将侧壁结构3和平台结构4拼接后,侧壁结构3和平台结构4之间形成拼接缝A。

侧壁结构3上分布设置多个等离子体喷嘴5;

优选地,多个等离子体喷嘴等距设置在侧壁结构上,用于喷射等离子体。

如图6所示,挡板2上开设有多个卡接口6。

当挡板2与圆环本体1卡接时,如图4所示,挡板2贴设在圆环本体1的内侧壁,每个卡接口卡接在一个等离子体喷嘴上。

另外,如图7所示,平台结构4靠近侧壁结构3处设有第一凹槽7;

挡板2的远离卡接口6的一端设有凸台8;

在挡板2贴设在圆环本体1的内侧壁时,凸台8卡接在第一凹槽7内。

其中,凸台的厚度和第一凹槽的深度相等,以使得凸台8与第一凹槽7卡接后的平面与周边平面处于同一平面,从而保证当等离子体设备中腔体的腔体上盖结构能够完全盖设在上面。

本发明中,通过在等离子体设备中腔体内的中心圈结构上设置航空铝材质的挡板,来遮住圆环本体内侧壁的拼接缝;在等离子体喷嘴喷射等离子体时,采用挡板隔绝等离子体对密封圈的伤害,从而在不影响腔体工艺参数的前提下,有效地延长了密封圈的使用寿命,降低维护成本,减少了设备保养频率,提高了设备的利用率,从而达到了降本增效的目的。

实施例3

如图8所示,本实施例的等离子体设备的腔体包括实施例1或2中任意一个实施例中等离子体设备中腔体内的中心圈结构9。

具体地,等离子体设备的腔体还包括腔体底部结构10和腔体上盖结构11;

中心圈结构9固设在腔体底部结构10上;

在腔体上盖结构11盖设在中心圈结构9时,腔体上盖结构11与腔体底部结构10之间形成一个完整腔体结构。

腔体还包括多个全氟密封圈;

如图9所示,腔体底部结构靠10近圆环本体1的内侧壁处设有多个第二凹槽12;

每个全氟密封圈嵌设在第二凹槽12内,并通过圆环本体的平台结构密封盖设在第二凹槽12内。

在圆环本体包括等离子体喷嘴,且等离子体喷嘴喷射等离子体时,挡板用于阻隔等离子体对全氟密封圈的轰击和腐蚀。

本发明中,通过在等离子体设备中腔体内的中心圈结构上设置航空铝材质的挡板,来遮住圆环本体内侧壁的拼接缝;在等离子体喷嘴喷射等离子体时,采用挡板隔绝等离子体对密封圈的伤害,从而在不影响腔体工艺参数的前提下,有效地延长了密封圈的使用寿命,降低维护成本,减少了设备保养频率,提高了设备的利用率,从而达到了降本增效的目的。

实施例4

本实施例的等离子体设备包括至少一个实施例3中的等离子体设备的腔体。

本发明中的等离子体设备中的全氟密封圈可以依赖航空铝材质的挡板的保护,延长了密封圈的使用寿命,从而降低维护成本,减少了设备保养频率,提高了设备的利用率。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 等离子体设备、等离子体设备的腔体及其中心圈结构

- 等离子体表面处理设备和等离子体设备腔体结构