透明导电膜及其制备方法、应用、含其的光电器件

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及光电产品领域,具体涉及一种透明导电膜及其制备方法、应用、含其的光电器件。

背景技术

光电产品都需要光的穿透与电的传导,因此透明导电膜是光电产品的基础,导电液晶板、平面显示器、触控面板、太阳能电池、电子纸、OLED照明等光电产品都需要用到透明导电膜。

现有的透明导电膜一般是通过在PET(聚对苯二甲酸)、PC(聚碳酸酯)和PI(聚酰亚胺)等透明膜材表面磁控溅射ITO(氧化铟锡)层,从而实现表面导电的效果。但这种透明导电膜事实上只能实现单面(二维)导电,无法达到体相(三维)导电的效果。

传统方法中,透明导电膜通过FPC(Flexible Printed Circuit,柔性电路板)与外接电路连接,从而将透明导电膜感知的位置信号传输到处理器中,进行识别,确定触摸位置。在光电产品中,单面导电的透明导电膜产生的信号少,限制了光电产品的多元化。

目前市售可得的导电膜有两种,一种是由炭黑、碳纳米管、石墨烯填充的高分子膜,这种膜具有体相导电的特性,但不具有透明性;第二种是通过在高分子膜上涂布银纳米线、磁控溅射ITO、电镀金属网格制备的导电膜,这种膜具有透明性,但不具有体相(三维)导电效果。

专利CN 103295670A报道了一种具有三维导电效果的透明导电膜,包括透明基底、导通线路、第一导电层和第二导电层。第一导电层和第二导电层通过引线电极电连接。这种导电膜的第一导电层和第二导电层均由多个间隔排列的电极组成,因此相邻两电极之间彼此绝缘,构成第一导电层的电极与构成第二导电层的电极在空间上交叉设置形成互感电容,不能形成电流的纵向(垂直于膜)传输。

因此,如何获得一种通过电流的纵向(垂直于膜)传输来实现体相(三维)导电的透明导电膜是本领域亟待解决的技术问题。

发明内容

本发明所要解决的技术问题在于克服现有技术中的导电膜要么体系不透明,难以适用于光电产品;要么只能实现平面(二维)导电或三维互感电容,难以形成电流的纵向(垂直于膜)传输的缺陷,而提供了一种透明导电膜及其制备方法、应用、含其的光电器件。本发明中的透明导电膜能够在不影响材料透光性的基础上实现体相导电(形成电流的纵向(垂直于膜)传输),导电性能均一,可以产生更多的信号,实现了光电产品的多元化,例如通过复合液晶材料可以实现电致变色等功能;且制备工艺简单,有利于实现工业大规模生产。

本发明提供了一种透明导电膜,其依次包括相互叠置的一第一导电膜层、一透明基板层和一第二导电膜层,所述透明基板上设有若干贯穿的通孔,所述通孔的孔径为0.5~100μm;当所述透明基板上设有两个或两个以上贯穿的通孔时,任意两个相邻通孔中心点之间的间距为0.1~100mm,所述通孔占所述透明基板的体积比为0.001~25‰,所述通孔中填充有导电介质。

本发明中,所述透明基板可为本领域常规的透明基板,例如PE(聚乙烯)薄膜、PS(聚苯乙烯)薄膜、PU(聚氨酯)薄膜、PET(聚对苯二甲酸)薄膜、PC(聚碳酸酯)薄膜、PI(聚酰亚胺)薄膜、PEN(聚萘二甲酸乙二醇酯)薄膜或PVC(聚氯乙烯)薄膜。

本发明中,所述通孔的孔径优选为0.5~80μm,例如0.5μm、1.0μm、5μm、20μm或80μm。

本发明中,所述任意两个相邻通孔中心点之间的间距优选为1~50mm,例如1mm、5mm、10mm、15mm或50mm。

本发明中,所述通孔占所述透明基板的体积比优选为0.0013~0.25‰,例如0.0013‰、0.0016‰、0.011‰、0.016‰或0.25‰。

本发明中,优选地,所述通孔的孔径为0.5~80μm,任意两个相邻通孔中心点之间的间距为1~50mm,所述通孔占所述透明基板的体积比为0.0013~0.25‰。

本发明中,优选地,所述通孔的孔径为1μm,任意两个相邻通孔中心点之间的间距为5mm,所述通孔占所述透明基板的体积比为0.0013‰。

本发明中,优选地,所述通孔的孔径为0.5μm,任意两个相邻通孔中心点之间的间距为1mm,所述通孔占所述透明基板的体积比为0.016‰。

本发明中,优选地,所述通孔的孔径为80μm,任意两个相邻通孔中心点之间的间距为50mm,所述通孔占所述透明基板的体积比为0.25‰。

本发明中,优选地,所述通孔的孔径为5μm,任意两个相邻通孔中心点之间的间距为10mm,所述通孔占所述透明基板的体积比为0.0016‰。

本发明中,优选地,所述通孔的孔径为20μm,任意两个相邻通孔中心点之间的间距为15mm,所述通孔占所述透明基板的体积比为0.011‰。

本发明中,述导电介质可为本领域常规的导电介质,例如金属、金属氧化物、导电碳材料和导电聚合物中的一种或多种。

其中,所述金属可为本领域常规的金属,例如金、银、铜、铁、锡、铝和铂中的一种或多种,再例如银和/或铜。

其中,所述金属氧化物可为本领域常规的金属氧化物,例如ITO(In

其中,所述导电碳材料可为本领域常规的导电碳材料,例如导电炭黑和/或石墨,再例如导电炭黑。

其中,所述导电聚合物可为本领域常规的导电聚合物,例如聚苯胺、聚吡咯和聚噻吩中的一种或多种,再例如聚吡咯。

本发明中,所述第一导电膜的材料可为本领域常规的导电材料,例如金属、金属氧化物、导电碳材料和导电聚合物中的一种或多种,再例如金属和/或金属氧化物。

其中,所述金属可为本领域常规的金属,例如金、银、铜、铁、锡、铝和铂中的一种或多种,再例如银、铜和金中的一种或多种,还例如银、铜或金。

其中,所述金属氧化物可为本领域常规的金属氧化物,例如ITO(In

其中,所述导电碳材料可为本领域常规的导电碳材料,例如碳纳米管和/或石墨烯。

其中,所述导电聚合物可为本领域常规的导电聚合物,例如聚苯胺、聚吡咯和聚噻吩中的一种或多种。

本发明中,所述第一导电膜可采用本领域常规的方法制得,例如磁控溅射、涂布、压印或电浆蚀刻。

当所述第一导电膜的材料为金属时,可采用涂布的方法制得所述第一导电膜,例如银纳米线膜、铜纳米线膜、铝纳米线膜和金纳米线膜中的一种或多种;也可采用涂布、压印或电浆蚀刻的方法制得所述第一导电膜,例如金导电网格膜、银导电网格膜、铜导电网格膜、铁导电网格膜、锡导电网格膜、铝导电网格膜和铂导电网格膜中的一种或多种。

当所述第一导电膜的材料为金属氧化物时,可采用磁控溅射的方法制得所述第一导电膜;也可采用涂布、压印或电浆蚀刻的方法制得所述第一导电膜,例如ITO导电网格膜、ATO导电网格膜、AZO导电网格膜和FTO导电网格膜中的一种或多种。

当所述第一导电膜的材料为导电碳材料和/或导电聚合物时,可采用涂布的方法制得所述第一导电膜。

本发明中,所述第一导电膜可为磁控溅射的ITO膜、ATO膜、AZO膜或FTO膜;也可为涂布的银纳米线膜、铜纳米线膜、铝纳米线膜、金纳米线膜、碳纳米管膜、石墨烯膜、聚苯胺膜、聚吡咯膜或聚噻吩膜;还可为涂布、压印或电浆蚀刻的金导电网格膜、银导电网格膜、铜导电网格膜、铁导电网格膜、锡导电网格膜、铝导电网格膜、铂导电网格膜、ITO导电网格膜、ATO导电网格膜、AZO导电网格膜或FTO导电网格膜。

本发明中,所述第二导电膜的材料可为本领域常规的导电材料,例如金属、金属氧化物、导电碳材料和导电聚合物中的一种或多种,再例如金属和/或金属氧化物。

其中,所述金属可为本领域常规的金属,例如金、银、铜、铁、锡、铝和铂中的一种或多种,再例如银、铜和金中的一种或多种,还例如银、铜或金。

其中,所述金属氧化物可为本领域常规的金属氧化物,例如ITO(In

其中,所述导电碳材料可为本领域常规的导电碳材料,例如碳纳米管和/或石墨烯。

其中,所述导电聚合物可为本领域常规的导电聚合物,例如聚苯胺、聚吡咯和聚噻吩中的一种或多种。

其中,所述第二导电膜可采用本领域常规的方法制得,例如磁控溅射、涂布、压印或电浆蚀刻。

当所述第二导电膜的材料为ITO(In

当所述第二导电膜的材料为金属时,可采用涂布的方法制得所述第二导电膜,例如银纳米线膜、铜纳米线膜、铝纳米线膜和金纳米线膜中的一种或多种;也可采用涂布、压印或电浆蚀刻的方法制得所述第二导电膜,例如金导电网格膜、银导电网格膜、铜导电网格膜、铁导电网格膜、锡导电网格膜、铝导电网格膜和铂导电网格膜中的一种或多种。

当所述第二导电膜的材料为金属氧化物时,可采用磁控溅射的方法制得所述第一导电膜;也可采用涂布、压印或电浆蚀刻的方法制得所述第二导电膜,例如ITO导电网格膜、ATO导电网格膜、AZO导电网格膜和FTO导电网格膜中的一种或多种。

当所述第二导电膜的材料为导电碳材料和/或导电聚合物时,可采用涂布的方法制得所述第二导电膜。

本发明中,所述第二导电膜可为磁控溅射的ITO膜、ATO膜、AZO膜或FTO膜;也可为涂布的银纳米线膜、铜纳米线膜、铝纳米线膜、金纳米线膜、碳纳米管膜、石墨烯膜、聚苯胺膜、聚吡咯膜或聚噻吩膜;还可为涂布、压印或电浆蚀刻的金导电网格膜、银导电网格膜、铜导电网格膜、铁导电网格膜、锡导电网格膜、铝导电网格膜、铂导电网格膜、ITO导电网格膜、ATO导电网格膜、AZO导电网格膜或FTO导电网格膜。

本发明中,优选地,所述第一导电膜和所述第二导电膜均为银纳米线膜、AZO膜或金导电网格膜。

本发明中,优选地,所述第一导电膜为铜纳米线膜,所述第二导电膜为AZO膜;或者,所述第一导电膜为AZO膜,所述第二导电膜为铜纳米线膜。

本发明中,所述第一导电膜和/或所述第二导电膜的表面还可包括一硬化层,以防止所述第一导电膜层和/或所述第二导电膜层被剥离或氧化。

其中,本领域技术人员知晓,所述第一导电膜和/或所述第二导电膜的表面为不与所述透明基板直接接触的一侧。

其中,所述硬化层的材料可为本领域常规的可防止导电膜层脱落的材料,例如丙烯酸酯和/或聚氨酯。

其中,所述硬化层可采用本领域常规的方法制得,例如涂布。

本发明中,所述通孔可采用本领域常规的方法获得,例如将所述透明基板经打孔处理,再例如利用所述导电介质压穿所述透明基板。

其中,所述打孔处理可为本领域常规的打孔处理,例如激光打孔或化学刻蚀打孔。

其中,当利用所述导电介质压穿所述透明基板时,所述导电介质的硬度一般比所述透明基板的硬度大。所述导电介质可为金属。

本发明中,优选地,所述通孔垂直于所述透明基板。

本发明中,所述通孔的横截面形状可为圆形、方形或三角形。

本发明还提供了一种所述透明导电膜的制备方法,其包括下述步骤,将所述第一导电膜的材料和所述第二导电膜的材料经磁控溅射、涂布、压印或电浆蚀刻处理,使之分别附着于所述透明基板的两侧表面,即可;

当所述透明导电膜还包括所述硬化层时,将所述硬化层的材料涂布于所述第一导电膜层和/或所述第二导电膜层的表面,即可。

本发明还提供了一种所述透明导电膜在光电器件中作为导电元件的应用。

其中,所述光电器件可为导电液晶板、触控面板、太阳能电池、电子纸、电致变色膜和OLED照明灯中的一种或多种,例如导电液晶板。

所述导电液晶板可为本领域常规的导电液晶板,例如电子黑板、电子白板、手写板或手写液晶板。

本发明还提供了一种光电器件,其包括所述的透明导电膜。

其中,所述光电器件可为导电液晶板、触控面板、太阳能电池、电子纸、电致变色膜和OLED照明灯中的一种或多种。

所述导电液晶板可为本领域常规的导电液晶板,例如电子黑板、电子白板、手写板或手写液晶板。

当所述光电器件为导电液晶板时,所述光电器件依次包括相互叠置的所述透明导电膜层、显示层和导电层。

其中,所述显示层的材料可为液晶聚合物。

其中,所述导电液晶板的擦除过程可如下所述:所述透明导电膜层和一擦除部件紧贴;所述擦除部件连接有第一电极,所述导电层连接有第二电极;所述第一电极和所述第二电极通过驱动电路形成电回路,通过所述驱动电路产生擦除脉冲信号。

所述擦除部件可为金属片。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明所用试剂和原料均市售可得。

本发明的积极进步效果在于:

(1)本发明中的透明导电膜能够在不影响材料透光性的基础上实现体相导电(形成电流的纵向(垂直于膜)传输),导电性能均一,可以产生更多的信号,实现了光电产品的多元化;且制备工艺简单,有利于实现工业大规模生产。

(2)本发明中的光电器件功能多元化,例如通过复合液晶材料可以实现电致变色等功能;还例如能够控制导电液晶板的可擦写范围,单次可擦除面积最低可达2.3mm

附图说明

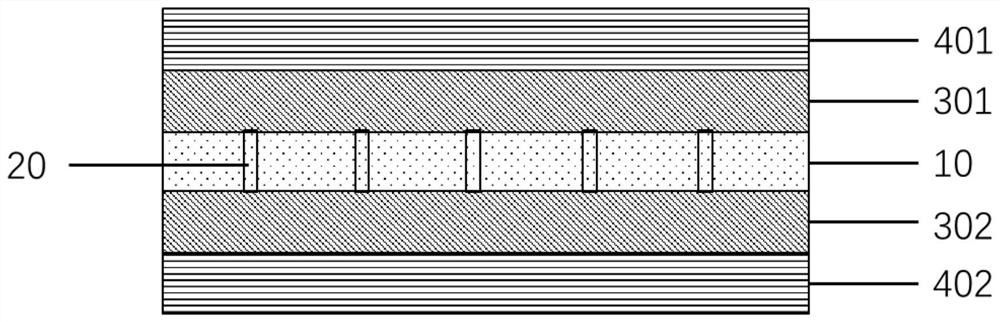

图1为实施例1中制得的透明导电膜的剖面结构示意图。

图2为效果实施例2中导电液晶板擦除过程电路示意图。

附图说明如下:

10:透明基板层;

20:通孔;

301:第一导电膜层;

302:第二导电膜层;

401:第一硬化层;

402:第二硬化层;

1:电极;

2:驱动电路;

3:电极;

110:擦除部件金属片;

111:透明导电膜层;

112:液晶聚合物层;

113:导电膜层。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

实施例1

图1为实施例1的透明导电膜的剖面结构示意图。该透明导电膜依次包括相互叠置的:一第一硬化层401、一第一导电膜层301、一透明基板层10、一第二导电膜层302和一第二硬化层401,透明基板层10上分布有通孔20。

透明导电膜的制备方法如下:

(1)首先在透明PVC薄膜10表面压印银金属,压穿PVC薄膜,形成直径1μm的银金属导电通道20,控制相邻两个银金属导电通道中心点之间的间距为5mm,银金属导电通道占透明PVC薄膜的体积比为0.0013‰;

(2)然后在PVC薄膜的两侧表面都涂布银纳米线制备得到透明导电层301、302;

(3)最后在银纳米线层表面涂布丙烯酸得第一硬化层401、第二硬化层402,以防止银纳米线被剥离或氧化。

实施例2

透明导电膜的制备方法如下:

(1)首先使用激光打孔仪在透明PC薄膜表面制备孔径为0.5μm的通孔,并控制相邻两个孔与孔中心点之间的间距为1mm,通孔占透明PC薄膜的体积比为0.016‰;

(2)然后在孔中填充聚吡咯;

(3)最后在透明PC薄膜的两侧表面都磁控溅射AZO制备得到透明导电层。

实施例3

透明导电膜的制备方法如下:

(1)首先在透明PI薄膜表面压印铜金属,压穿PI薄膜,形成直径80μm的铜金属导电通道,控制相邻两个铜金属导电通道中心点之间的间距为50mm,铜金属导电通道占透明PI薄膜的体积比为0.25‰;

(2)然后在PI薄膜的一侧表面涂布铜纳米线制备得到透明导电层,PI薄膜的另一侧表面磁控溅射AZO制备得到透明导电层;

(3)最后在铜纳米线表面涂布聚氨酯得硬化层,以防止铜纳米线被剥离或氧化。

实施例4

透明导电膜的制备方法如下:

(1)首先通过化学刻蚀在透明PET薄膜表面制备孔径为5μm的通孔,并控制相邻两个孔与孔中心点之间的间距为10mm,通孔占透明PET薄膜的体积比为0.0016‰;

(2)然后在孔中填充导电炭黑;

(3)最后在透明PET薄膜的两侧表面都采用电浆蚀刻金导电网格制备得到透明导电层。

实施例5

透明导电膜的制备方法如下:

(1)首先通过化学刻蚀在透明PET薄膜表面制备孔径为20μm的通孔,并控制相邻两个孔与孔中心点之间的间距为15mm,通孔占透明PET薄膜的体积比为0.011‰;

(2)然后在孔中填充导电炭黑;

(3)最后在透明PET薄膜的两侧表面都采用电浆蚀刻金导电网格制备得到透明导电层。

对比例1

透明导电膜的制备方法如下:

(1)首先在透明PVC薄膜表面压印银金属,压穿PVC薄膜,形成直径200μm的银金属导电通道,控制相邻两个银金属导电通道中心点之间的间距为5mm,银金属导电通道占透明PVC薄膜的体积比为1.6‰;

(2)然后在PVC薄膜的两侧表面都涂布银纳米线制备得到透明导电层;

(3)最后在银纳米线表面涂布丙烯酸得硬化层,以防止银纳米线被剥离或氧化。

对比例2

透明导电膜的制备方法如下:

(1)首先在透明PVC薄膜表面压印银金属,压穿PVC薄膜,形成直径1μm的银金属导电通道,控制相邻两个银金属导电通道中心点之间的间距为10mm,银金属导电通道占透明PVC薄膜的体积比为0.0007‰;

(2)然后在PVC薄膜的两侧表面都涂布银纳米线制备得到透明导电层;

(3)最后在银纳米线表面涂布丙烯酸得硬化层,以防止银纳米线被剥离或氧化。

效果实施例1

取实施例1-5、对比例1-2制得的透明导电膜,进行透光率、雾度以及导电性能测试。

测试方法参照GB/T 2410-2008(透明塑料透光率和雾度),GB/T15662-1995(导电、防静电塑料体积电阻率测试方法)。

具体结果如下表1所示。

表1

由表1可知:

(1)实施例1~5制得的透明导电膜性能优异,体电阻≤1200Ω,550nm可见光透过率≥70%,雾度≤3%;

(2)对比例1~2制得的透明导电膜孔径大小、通孔间距和通孔体积不在本申请的范围内,明显地,其难以达到本申请的透明导电膜的性能。

效果实施例2

取实施例1-5、对比例1-2中制得的透明导电膜,应用于导电液晶板,检测其擦除性能。

导电液晶板的结构如图2所示:依次包括相互叠置的透明导电膜层111、液晶聚合物层112(显示层)和导电层113,所述液晶聚合物在压力作用下,液晶分子的排列发生改变从而显色,即显示信息;所述液晶聚合物在电压电场作用下,液晶分子的排列随电场发生改变从而透明,即擦除信息。

擦除过程如下所示:驱动电路2产生擦除脉冲信号,电压范围为5-30V;擦除部件金属片110紧贴实施例1-5、对比例1-2制得的透明导电膜111,在擦除部件金属片110引出电极1,导电膜113引出电极3,电极1、3连接驱动电路2并与液晶显示部件形成电回路,在微电流擦除脉冲作用下实现准确擦除局部内容。

擦除部件金属片面积为10mm

表2

由表2可知,本发明中透明导电膜能够控制导电液晶板的可擦写范围,在保证透明导电膜体电阻≤1200Ω、550nm可见光透过率≥70%、雾度≤3%的条件下,可擦除面积最低可达2.3mm

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 透明导电膜及其制备方法、应用、含其的光电器件

- 一类含氮有机半导体材料分子及其制备方法和在有机光电器件中的应用