一种分子筛生产装置

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种分子筛生产装置,适用于多孔材料的工程化成型制备,属于材料成型技术领域。

背景技术

分子筛是上世纪七十年代发展起来的一种新型吸附剂,由人工合成的具有筛选分子作用的水合硅铝酸盐或天然沸石。其化学通式为(M′2M)O·Al

然而,现有的分子筛生产装置存在依赖熟练工种,人工耗时费力,产品尺寸不均一,不可靠程度高,产品性能不稳定,检测不及时导致的报废率高等问题。当前分子筛的生产制备过程中,由于物料粘度实时变化,较粘、较干部位易发生卡料引发捏合机电机故障,继而导致停工误时;此外,由于挤条装置多为双螺杆的复杂结构,且生产装置中的出料也比较困难,需要操作人员使用工具将分子筛进行转移,生产过程极不安全,易发生卷进捏合机等意外。高粘度分子筛浆残留的罐体易生成顽垢,影响后续物料配比且促使设备腐蚀老化,每批次生产均需人工清洗,占据大量生产用时。

发明内容

本发明的目的在于克服现有背景技术中的不足,提供一种分子筛生产装置,所述装置自动化程度高、操作简易、成型种类多样化且能够自动生成检测报告,利用该装置制得的分子筛形状规整、强度高、吸附性能优异稳定。

为达到上述目的,本发明所采用的技术方案是:

提供一种分子筛生产装置,其特征在于,该生产装置包括通过含泵管道依次连接的原料储罐100、筛分仪200、缓冲罐300、混合罐400和捏合机500,所述捏合机500远离含泵管道一侧通过管路1600连接在挤出机600入口处,所述挤出机600的出口与热切箱700连接,所述热切箱700通过底部竖直管1700连接烘箱800一端,所述烘箱800另一端与成品罐900连接;

生产装置与检测装置1000通过电连接集成入控制系统1100,所述控制系统1100能够生成检测报告、发送报告及存档。

进一步的,所述捏合机500两端设有开口504,能够与另一个捏合机500串联或并联,不连装置的开口504使用密封圈密封,所述捏合机500规格可相同或不同。

进一步的,所述捏合机500包括底座501、捏合杆517,刮板508、取样器511、捏合机壳体514和若干个与控制系统电连接的伸缩杆,所述捏合机壳体514通过轴承515连接在底座501的侧柱上,所述底座501侧柱的一端外部设有底座侧杆,所述刮板508和取样器511通过伸缩杆固定在底座侧杆上。

所述轴承515外侧连接驱动器,内侧接入捏合机壳体514内腔与捏合杆517连接,所述捏合机壳体514上平面设有进料口509、进水口510及与控制系统1100电连接的报警器513。

进一步的,所述捏合杆517内置加热丝516,所述加热丝516通过捏合机壳体514上的环槽弹扣503连接热电偶,实时数据传输及温控。

进一步的,所述伸缩杆包括第一伸缩杆507及第二伸缩杆506,所述第一伸缩杆507远离底座侧杆一端与刮板508固定,所述刮板508紧贴捏合机壳体514上表面竖直放置,所述第二伸缩杆506远离底座侧杆的一端与取样器511相接;

所述底座501与第二伸缩杆506之间设置有不少于2根伸缩杆,伸入捏合机壳体514内部,其远离底座侧杆的一端为C型或工字型,能够固定刮板508。

进一步的,所述捏合机壳体514为保温夹层或隔热材质,所述捏合机壳体514保温夹层的外夹层设置石墨发热层,辐射热至捏合机壳体514内腔,所述石墨发热层外侧设置冷却夹套或风机,冷却降温捏合机壳体514内腔。

进一步的,所述取样器511的取样口设置一个及以上,可多级收缩及展开,能够于收缩节点旋转取样,所述取样器511为不锈钢、哈氏合金、氰酸酯树脂聚合物、碳纤维或碳纳米管材质。

进一步的,所述刮板508包括上挡面5085、空心柱5083、中心轴5081及多个伸缩刀片;所述伸缩刀片包括有第一伸缩刀片5082、第二伸缩刀片5084和三伸缩刀片5086;

上挡面5085的上端设有开孔区,所述开孔区两端设有空心柱5083,所述空心柱5083远离上挡面的一端连接对向而立的第一伸缩刀片5082;所述上挡面5085下方设有中心轴5081,所述中心轴5081的两侧分别设有第二伸缩刀片5084。所述伸缩刀片5084对立面为固定在刮板508侧边的第三伸缩刀片5086;所述刮板508与控制系统1100连接,能够感应捏合杆517与喷淋器512位置,调整伸缩长度及速度。

进一步的,所述热切箱700包括壳体703、中心轴702、红外灯707、隔膜708、喷淋器706、电机705、出料口701和若干刀片709;

所述中心轴702顶端与电机705相连置于壳体703外部,所述中心轴702的轴身连接若干刀片709,所述壳体703上部内侧设有喷淋器706,所述壳体703侧面设有侧开口704以及顺次连接红外灯707及隔膜708,所述壳体703底部设有出料口701,所述出料口701旁还设置出液口710;

其中,红外灯707能够被紫外灯或微波源替换。

进一步的,所述捏合机壳体514的内表面还设有喷淋器512,所述喷淋器512流速可调,喷出液滴尺寸可调,旋转角度为容腔内半球面,且能够任意切换与进料口509或进水口510连接,实现投料与自清洗切换。

与现有技术相比,本发明所达到的有益效果:

1. 利用本发明提供的一种分子筛生产方法,所得分子筛强度高、吸附性能优异、批次间稳定、形状规整且成型种类多样化。

2. 本发明一种分子筛生产装置,自动化程度高、操作简易、安全可控,实现高精度全面中控,不依赖于熟练及特定技能人员,适用于自动化大规模生产成型分子筛。

3. 检测装置极大地便利了实时监控与调整,促进产品稳定性提高,节约人力物力,且检测装置集成入控制系统可自动生成检测报告并存档,系统调用便捷准确。

4. 捏合机中设置有喷淋器,能够清洗设备,延长设备使用寿命,减少人工劳动及降低安全隐患。

附图说明

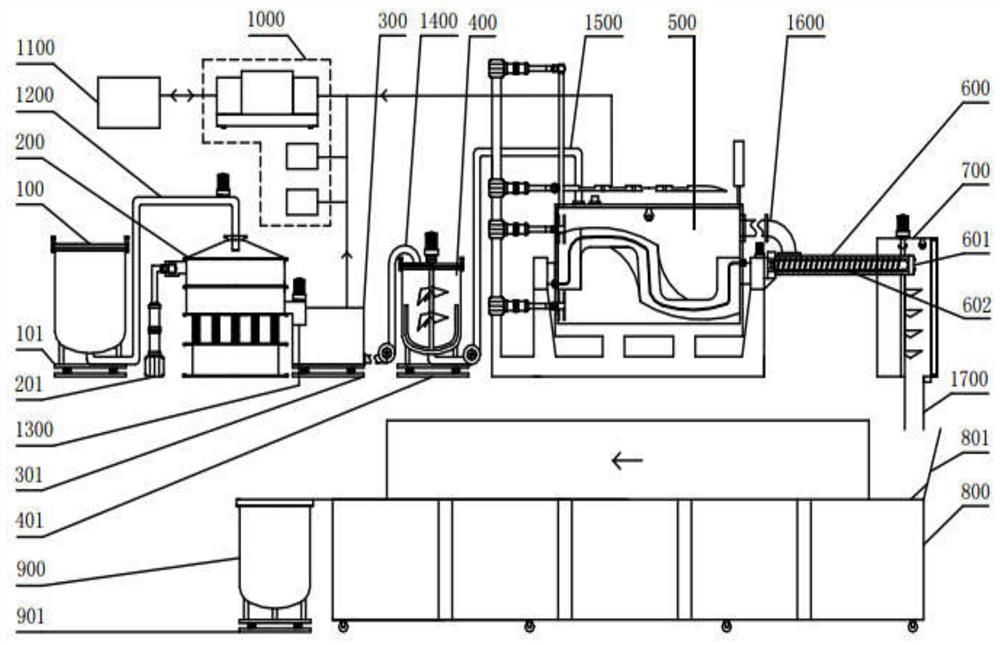

图1为本发明实施例提供的一种分子筛生产装置结构示意图;

图2为本发明实施例中捏合机结构示意图;

图3为本发明实施例中刮板结构示意图;

图4为本发明实施例中热切箱结构示意图;

图中:100、原料储罐;101、称重模块;200、筛分仪;201、伸缩杆;300、缓冲罐;301、称重模块;400、混合罐;401、称重模块;500、捏合机;501、底座;502、第四伸缩杆;503、环槽弹扣;504、开口;505、第三伸缩杆;506、第二伸缩杆;507、第一伸缩杆;508、刮板;5081、中心轴;5082、第一伸缩刀片;5083、空心柱;5084、第二伸缩刀片;5085、上挡面;5086、第三伸缩刀片;509、进料口;510、进水口;511、取样器;512、喷淋器;513、报警器;514、捏合机壳体;515、轴承;516、加热丝;517、捏合杆;600、挤出机;601、顶帽;602、螺杆;700、热切箱;701、出料口;702、中心轴;703、壳体;704、侧开口;705、电机;706、喷淋器;707、红外灯;708、隔膜;709、刀片;710、出液口;800、烘箱;801、斜坡组合;900、成品罐;901、称重模块;1000、检测装置;1100、控制系统;1200、含泵管道;1300、含泵管道;1400、含泵管道;1500、含泵管道;1600、管路;1700、竖直管。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、 “底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

实施例1

如图1所示,为本发明实施例提供的一种分子筛生产装置结构示意图,包括原料储罐100、筛分仪200、缓冲罐300、混合罐400、捏合机500、挤出机600、热切箱700、烘箱800、成品罐900、检测装置1000、控制系统1100以及相应连接管路与电路。

原料储罐100罐底面通过含泵管道1200将物料传输至筛分仪200中,筛分仪200筛网上端一侧连接有伸缩杆,并可通过伸缩杆启盖检修及维护。筛分仪200筛网下端经含泵管道1300将筛分后物料传输至缓冲罐300。缓冲罐300远离含泵管道1300一端通过含泵管道1400连接有混合罐400,混合罐400罐体底部通过含泵管道1500将物料传输至捏合机500。捏合机500远离含泵管道1500一侧连接有一段管路1600,管路1600远离捏合机500一侧连接有挤出机600。挤出机600远离管路1600一端伸入热切箱700中。热切箱700底部设置竖直管1700,竖直管1700远离热切箱700一端为开口,将物料抖落于烘箱800进口的斜坡组合801上,物料经光滑斜坡组合801滑至履带上并传输至成品罐900中。

原料储罐100、筛分仪200、缓冲罐300、混合罐400、捏合机500、热切箱700、烘箱800及成品罐900设有取样口,经汇总管线传输至检测装置1000送检,检测装置1000经电连接将检测数据反馈至控制系统1100。原料储罐100、筛分仪200、缓冲罐300、混合罐400、捏合机500、挤出机600、热切箱700、烘箱800与成品罐900设置感应器,并通过电连接集成入控制系统1100。所述分子筛自动化装置接地线。

原料储罐100支撑脚底部设置称重模块101,缓冲罐300底部设置有称重模块301,混合罐400支撑脚底部设置称重模块401,成品罐900支撑脚底部设有称重模块901。

原料储罐100可开口,也可通过伸缩杆201启盖检修及维护,其中伸缩杆可为液压或气动控制。

筛分仪200可叠加一层或多层筛网,以便精细选料。支撑杆所连筛网框可为最上层,也可为中间层或多层各自连接。含泵管道1300与筛分仪200连接层可为物料上层、中间层或者物料底层。

缓冲罐300远离筛分仪200的一端可直接与缓冲罐300通过含泵管道1300相连,也可与一个或多个缓冲罐汇汇入混合罐400中。

混合罐400可设1层或以上叶片,每层叶片可为2-20枚,每层叶片设置相等倾斜角,倾斜角可为10-80°,优选为30-60°。不同层叶片可为相同或不同倾斜角,优选地,上层为30-50°,下层为40-60°,更优选为45-50°。混合罐400可设锚型桨,用以将湿度或粘度较大物料刮下,并能起到底部物料重混入中上部物料,均匀混合的效果。其中叶片采用防静电材料并通过导电中心轴导出静电。

捏合机500留有两端开口,近混合罐400一端可通过含泵管道1500连接一个或多个混合罐,也可通过管路连接一个或多个捏合机。捏合机500近挤出机600的一端开口可通过管路1600连接一个及以上挤出机,也可与一个及以上捏合机汇总入一个挤出机。捏合机500开口在不连接其他装置时,以高强度密封圈密封。

管路1600可为弯管或直管,该管路可增加辅热或冷却装置。

挤出机600的螺杆602可为单螺杆或双螺杆,螺杆螺纹间距可为0.5-5 cm,根据物料粘度可调。挤出机600的顶帽601可为1个或以上的开口,优选的为3-10孔,开口可为圆孔或方孔或平行四边形孔,孔中心可为部分实心体或全空心体。优选地,顶帽601开孔选择六边形顶角位置排布的3-6个中实心孔,也可为间距0.5-1 mm,孔径0.5-1.5 mm的蜂窝状孔。挤出机600壳层可做夹套式辅热或冷却装置,也可设置滴灌装置,确保物料粘度适用,易于挤出。

热切箱700一端开口,开口处有挤出机600伸入,可设一个及以上开口用于置入挤出机出料端,可为一个及以上方向或角度伸入。

烘箱800可为隧道式、环形、排并列分流式、间歇箱式等,烘箱热源可为鼓风、红外、微波等。优选地,采用红外隧道式烘箱。烘箱800可设滚轮便于移动,也可设固定支脚,精确收料。烘箱800承接热切机700投出的物料,可为一种及以上,由一个或多个,一种或多种类型烘箱配合热处理。

成品罐900可为敞口或闭口,可设一个及以上,对接一个或多个烘箱,可连接自动分装仪。

如图2所示,为本发明实施例中捏合机结构示意图,捏合机500由底座501支撑各部件。底座501上支撑固定有捏合机壳体514。壳体两侧与底座501两侧伸出的侧柱通过轴承515相连,轴承515外侧接有驱动器,并在内测接入捏合机内腔,与S型捏合杆517相接。捏合杆517内置加热丝516,加热丝516在两侧捏合机壳体位置分别配合有环槽弹扣503,加热丝随捏合杆旋转过程中,通过环槽弹扣503电连接。环槽弹扣503远离加热丝一端分别与热电偶相连,实现数据传输及温控。捏合机壳体514靠近环槽弹扣503两端分别设置开口504,该开口可与捏合机或缓冲罐或挤出机相接。捏合机壳体514上平面设有报警器513、进料口509、进水口510,上平面腔体内表面设有一个喷淋器512。报警器513与控制系统1100电连接。进料口509与含泵管道1500连接。进水口510与水罐或自来水管连接。喷淋器512分别与进料口509、进水口510相接,可任意切换。底座501侧杆上安装有第四伸缩杆502、第三伸缩杆505、第二伸缩杆506和第一伸缩杆507,第一伸缩杆507远离底座侧杆一端与刮板508上端固定,刮板508紧贴捏合机壳体514上表面竖直放置。第二伸缩杆506远离侧杆一端与取样器511相接。第四伸缩杆502、第三伸缩杆505远离侧杆一端伸入捏合机壳体514内部,其顶部为C型或工字型,用以固定第一伸缩杆507传送来的刮板508。

捏合机壳体可设置一层石墨发热层,利用石墨的高传热系数特性快速安全辐射热至内腔。石墨发热层外侧可设置冷却夹套,经过高热导率的石墨层可快速使内腔降温,也可设置风机冷却内腔。

加热丝516可为金属、石墨以及纳米材料等材质。

喷淋器512可喷洒液体物料如硅溶胶、水、硝酸,也可喷洒高压水或碱液以清洗内腔。其流速可调,喷出液滴尺寸可调,旋转角度为容腔内半球面,且能够任意切换与进料口509或进水口510连接,实现投料与自清洗切换。

第四伸缩杆502、第三伸缩杆505、第二伸缩杆506和第一伸缩杆507可为液压或气动设置。

第一伸缩杆507可在竖直和水平方向移动,精准定位后将刮板508送入捏合机内腔或取出。刮板508与捏合机壳体514上表面设窄口,可容刮板顺利通过,刮板取出容腔则窄口闭合,可通过气动等控制窄口开合。第四伸缩杆502、第三伸缩杆505顶端可于与捏合杆的平行的水平方向移动,接收伸缩杆507传运而来的刮板508并固定,水平向推动刮板508向腔内对面侧移动。进一步的,刮板508可来回移动且移动速度可调,速度可为5-1500 cm/min,或20-1300 cm/min,优选的,速度可选800-1000 cm/min,同时,刮板508可于壳体514外部水平送入腔体内。

取样器511可为不锈钢、哈氏合金、氰酸酯树脂等聚合物、碳纤维、碳纳米管材质,取样口设置1个及以上,可多级收缩及展开,可于收缩节点旋转,以便全方位取样。

报警器513可为声、光报警或两者结合报警。

如图3所示为本发明实施例中刮板结构示意图,刮板508的上挡面5085预留中上端开孔区用以通过喷淋器512,该区域内分别设有连接两侧挡面的空心柱5083,该空心柱远离挡面一端分别连接对向而立的第一伸缩刀片5082。上挡面5085下方中心位置设有中心轴5081,该中心轴5081两侧分别设有第二伸缩刀片5084。第二伸缩刀片5084对立面为固定在刮板508侧边的第三伸缩刀片5086。第一伸缩刀片5082、第二伸缩刀片5084以及第三伸缩刀片5086分别由控制系统1100控制伸缩长度及速度,并设感应器,可自动感应捏合杆517位置,避开撞击,全方位推出物料。

如图4所示为本发明实施例中热切箱结构示意图,热切箱700近中心位置设有可旋转的中心轴702,中心轴702上端连接电机705,中下缘附有刀片709。刀片709可为镰刀型、三角形、半圆形或菱形设计,设置为1层及以上,每层可为一片及以上。

热切箱700的壳体703近挤出机600一端留有侧开口704,该开口由耐腐蚀密封圈紧贴内壁。壳体703内远离挤出机600一端固定有红外灯707。红外灯707与中心轴702之间固定有透明隔膜708,用以保护红外灯707。壳体703近透明隔膜708的上表面内壁设有喷淋器706,该喷淋器可接如水、碱液、酸液等清洗液。清洗过程中将出料口701和出液口710关闭,间歇打开出液口710排放废液。清洗结束则关闭出液口710,打开出料口701。

出料口701和出液口710可通过电磁阀控制。

其中,红外灯707可被紫外灯或微波源替换。

透明隔膜708可穿透红外线、紫外线、微波中的一种及以上,选择透光率95%以上,高韧性、高强度材料。

各设备与管路均通过控制系统1100设定工艺流程与参数,发送信号并协调运行。其中原料储罐100控制物料质量;筛分仪200控制伸缩杆启停及物料质量;缓冲罐300控制物料质量;混合罐400控制混料比及质量;捏合机500控制刮板位置及移动速度,捏合杆转速、方向与温度,腔体内温度,喷淋器所喷液料及流量,报警器启停,进料口与进水口开闭,取样点位置与取样量;挤出机600控制挤出速度、压力、温度;热切箱700控制切割角速度、箱体温度、清洗流程;烘箱800控制箱体温度、传输速度;成品罐900控制物料质量。

各设备均可根据需要取样送至检测系统1000检测并反馈结果。本发明检测系统1000包括扫描电子显微镜、透射电子显微镜、X-射线衍射仪、激光粒度仪、比表面测试仪、强度测定仪、含水率测定仪、粘度计中的任意一种及以上。本自动化装置有且不限于以上控制及检测内容。

实施例2

基于实施例1的一种分子筛生产装置结构示意图,本实施例提供一种分子筛的制备方法,其步骤包括如下:

步骤1):粉体原料投入原料储罐,传输至筛分仪中筛出所需粒度的均匀粉料。

步骤2):将上述步骤1所得均匀粉料收集于缓冲罐中。

步骤3):将上述步骤2所收集的粉料传输至混合罐,高速剪切混匀得到细化粉料。

步骤4):将上述步骤3所得细化粉料于捏合机中与液料等混合均匀,得到粘稠物料。

步骤5):经挤出机将上述步骤4所得粘稠物料挤出成型。

步骤6):将上述步骤5所得成型物料同时干燥与剪切为所需形状半干品。

步骤7):于烘箱中将上述步骤6所得半干品热处理为成品并收集于成品罐中,完成规则形状分子筛生产。

在上述制备方法中,步骤2中所收集的粉料可为分子筛、助挤剂、分散剂、改性剂等中的一种或至少两种的组合。

其中分子筛可为beta-分子筛、TS-1、Y-型分子筛、丝光沸石、碳分子筛、ZSM-5、ZSM-11、ZSM-34、Pd/Pt/Cu/Ag/Au改性分子筛等中的一种及以上。

助挤剂可为植物末、玉米粉、田菁粉、皮胶、松香、乙烯—醋酸乙烯共聚物、聚氨酯、聚硅酮、硬脂酸酯、乙醇、乙二醇、丙二醇、硝酸等中的一种或多种。

分散剂可为花生酸、KH-560、丙烯酸-2-丙烯酰胺-2-甲基丙磺酸多元共聚物、丙烯酸-丙烯酸酯-磺酸盐三元共聚物、聚环氧琥珀酸(钠)、聚天冬氨酸(钠)、聚丙烯酸钠、木质素磺酸钠、Tween-80、P-123、F-127、F-68、BYK-1900、OP-10、SDS、SDBS、NNO等中的一种或至少两种的组合。

改性剂可为AgNO

步骤3中高速剪切叶片可为分段转速,转速选择100-10000 rpm,优选的,上层叶片转速选择500-5000 rpm,下层1000-8000 rpm,锚型100-2000 rpm。更优选地,上层转速1200-3000 rpm,下层1400-4500 rpm,锚型350-800 rpm。

步骤4中液料可稀释剂、分散剂等中的一种及以上。其中稀释剂可为水、甲醇、乙醇、丙酮、乙醚、四氢呋喃、己烷、乙酸乙酯、苯、环己烷、乙腈、异丙醇等。其中分散剂可为聚乙二醇、羧甲基纤维素钠、OP-10、NNO等。

步骤4中物料可依次通过一台及以上捏合机,前端捏合机可进料口和进液口投入较多稀释剂、分散剂等中一种或多种组合,后端减少新增投料用量。前端捏合机可增大转速、提高或降低温度促使充分混合,后端捏合机根据物料粘度等适量减小转速,提高腔体温度,以达到浓缩物料至最佳挤出特性的效果。

步骤4中捏合机可多点多次检测,直至物料如粘度、粒度、形貌等指标达到设定范围。捏合杆转速可为5-150 rpm。

步骤5中挤出机温度、转速随取样检测结果实时调节。实施时,对于粘度低、含水率过大的物料可整体或局部加热促进稀释剂或溶剂蒸发直至指标符合,对于过度粘稠物料反馈系统,返回捏合机再处理。温度设定于2-200℃可调,优选为20-70℃,转速5-100 rpm可调,优选为10-40 rpm。

步骤6中热切机叶片转速根据物料特性可选为6-600 rpm,优选为60-180 rpm。对于辅料热稳定性不高的分子筛可选用红外灯,对于含紫外光固化组分的分子筛可采用紫外灯,对于含导电性不强、含水率较低的分子筛可采用微波干燥。

实施例3

基于以上实施例1的一种分子筛生产装置,提供Y-型分子筛生产的方法,包括以下步骤:

步骤1):Y型分子筛100份、硬脂酸酯8份、植物末2份、F-127 0.7份、Cu(NO

步骤2):均匀粉料收集于缓冲罐中。

步骤3):混合罐中以叶片4000 rpm转速剪切得到细化粉料。

步骤4):细化粉料于捏合机中与甲醇15份、乙醇170份、OP-10 2份混合均匀,捏合杆转速120 rpm,室温捏合1.5 h得到较稀物料,经第二个捏合机升温至75℃,捏合杆转速55rpm,捏合0.5 h。

步骤5):将粘稠物料挤成50*50*30 mm菱形单元蜂窝长条,控温30℃,转速50 rpm。

步骤6):蜂窝长条于红外灯下保持60℃环境,刀片转速10 rpm。

步骤7):半干蜂窝经履带式烘箱130℃处理1 h,530℃处理3.6 h后投入成品罐,完成Cu改性Y型菱形单蜂窝状分子筛生产。

将上述所得分子筛置于釜式吸附塔中,流经17.5 ppm浓度的CO:CO

实施例4

基于以上实施例1的一种分子筛生产装置,提供碳分子筛生产的方法,包括以下步骤:

步骤1):碳分子筛100份、多孔碳纤维12份、竹炭活性炭5份、P-123 1.5份、SDS 0.75份投入原料储罐,筛分仪中筛出粉料。

步骤2):均匀粉料收集于缓冲罐中。

步骤3):混合罐中以上端叶片2700 rpm,下端叶片3600 rpm,锚型190 rpm转速剪切得到细化粉料。

步骤4):细化粉料于捏合机中与乙酸乙酯200份、聚乙二醇7份混合均匀,捏合杆转速165 rpm,室温捏合2 h得到较稀物料。在第二个捏合机中升温至85℃,捏合杆转速40rpm,捏合0.6 h后投入光固化浆料25份,捏合0.5 h送入挤出机。

步骤5):将粘稠物料挤成1 mm边长正方形空心,2.5 mm直径的圆柱状连续长条,控温10℃,转速100 rpm。

步骤6):空心柱长条于紫外灯下照射,刀片转速26 rpm。

步骤7):半干蜂窝经抽屉式烘箱550℃处理4 h后投入成品罐,制备出高强度的空心条碳分子筛,测得BET为1070 m

上述所得分子筛对含有52.5 vt.% CH

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- NaA分子筛膜的制膜液生产装置及分子筛膜的制备装置

- 一种分子筛活化粉的生产装置