一种高纯度三氯化铟的制备系统和方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及稀有金属精细化工技术领域,尤其涉及一种高纯度三氯化铟的制备系统和方法。

背景技术

随着高新科技的发展,铟及化合物在电子、半导体、有机化合物反应等诸多领域中都得到了广泛的应用。其中,三氯化铟在有机反应、太阳能电池方面都有应用,也是合成有机铟系列化合物的基本材料,而高纯度无水三氯化铟还被应用于IC行业。目前的大部分高纯无水三氯化铟的制备方法其获得的产品品质只能达到半导体原料级。

申请号为201710686057.5的中国发明专利申请,公开了一种三氯化铟的制备方法,其通过一次氯化得到固态的一氯化铟,再将上步得到的一氯化铟二次氯化从而得到99.999%,水含量低于0.1%的三氯化铟产品。但是IC行业对于三氯化铟的品质要求更加严苛,这种方法并不能达到IC级纯度的三氯化铟,而且目前国内有能力制造适合IC行业的高纯无水三氯化铟的企业和方法甚少,IC级的三氯化铟基本依赖进口,价格十分昂贵,这制约了我国相关工业的发展,急需一种新的三氯化铟制造方法来打破外国对此的垄断地位。

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种高纯度三氯化铟的制备系统和方法,其可以获得产品品质更高的高纯度无水三氯化铟,以便适应IC行业的高要求。

本发明的目的之一采用如下技术方案实现:

一种高纯度三氯化铟的制备系统,包括套管、升华容器、凝华容器、升华控温结构和凝华控温结构;所述升华容器和凝华容器设于所述套管中,所述升华容器和凝华容器呈开口相对的试管状,且二者可拆卸式密闭连接;所述套管的两端具有投料口和出料口,所述投料口和出料口上设有阀门;所述升华控温结构设于所述升华容器所在处的套管外部,所述凝华控温结构位于所述凝华容器所在处的套管外部;所述套管上还连接有真空泵的接口,以及惰性气体或氮气的接口。

进一步地,所述升华控温结构为电加热结构,所述凝华控温结构为导热油控温结构。

进一步地,所述升华容器和所述凝华容器的管口分别为直径向端口逐渐减小的收口和直径向端口逐渐增大的扩口,所述收口匹配插入所述扩口中且相互贴触。

进一步地,还包括第一手套箱和第二手套箱,所述投料口和出料口分别接入所述第一手套箱和第二手套箱内。

进一步地,还包括一次升华冷凝管、高温加热结构和低温加热结构;所述一次升华冷凝管两端开设有分别用于进料和出料的开口,所述开口设有阀门,所述一次升华冷凝管用于出料的开口接入所述第一手套箱内;所述高温加热结构和低温加热结构设于所述高温区和低温区外。

本发明的目的之二采用如下技术方案实现:

一种高纯度三氯化铟的制备方法,应用上述的制备系统,其包括以下步骤:

投料:将原料三氯化铟投入升华容器中后连接所述升华容器与所述凝华容器;将所述升华容器和凝华容器置于套管中并关闭套管的阀门,控制所述套管的气压处于-0.1至-0.06Mpa的负压状态。

控温:控制所述套管在放置所述升华容器的区域在1至2.5h的时间之内达到300至620℃的温度;控制所述套管在放置所述凝华容器的区域在1.5至2.5h的时间之内达到40至320℃的凝华温度;

保温:当达到所述凝华温度之后,在3.5至8.5h的时间内保持所述凝华温度不变,并保持所述套管的气压稳定在负压状态;控温结束后,所述凝华管内凝结的即为成品三氯化铟。

进一步地,通过控制所述凝华温度的高低来控制所述成品三氯化铟粉末的颗粒大小。

进一步地,当所述凝华温度小于50℃时,所述成品三氯化铟的粉末颗粒直径小于1μm;当所述凝华温度为100至150℃时,所述成品三氯化铟的粉末颗粒直径为1至2mm;当所述凝华温度为150至200℃时,所述成品三氯化铟的粉末颗粒直径为2至3mm。

进一步地,还包括取成品步骤,具体步骤包括:

当保温完成后,停止对升华容器和凝华容器的加热,使得所述套管内的温度低至室温至65℃;向所述套管中通入惰性气体或氮气使其恢复常压后停止,随后打开所述套管的阀门取出所述凝华容器,收集所述凝华容器中的成品三氯化铟。

进一步地,还包括所述原料三氯化铟的制备步骤,具体步骤包括:

投料:将一氯化铟投入一次升华冷凝管的所述高温区中;

气体置换:在所述一次升华冷凝管中通入惰性气体或氮气将其中的气体置换,随后停止通入氮气,以≤10L/min的通量向一次升华冷凝管中通入氯气;

加热:将温度设定为580至620℃加热高温区,将温度设定为180至220℃加热低温区,一氯化铟与氯气反应结束后,停止加热与通入氯气,在低温区收集制备得到的原料三氯化铟。

进一步地,所述原料三氯化铟的纯度为99.995%-99.999%。

进一步地,所述负压状态的气压为-0.08Mpa。

进一步地,所述控温步骤具体为:控制所述套管在放置所述升华容器的区域在2h之内由常温达到600℃;控制所述套管在放置所述凝华容器的区域在2h之内由常温达到300℃的凝华温度;或

所述控温步骤具体为:控制所述套管在放置所述升华容器的区域在1h之内由常温达到350℃;控制所述套管在放置所述凝华容器的区域在1h之内由常温达到100℃的凝华温度。

进一步地,所述保温步骤中保持凝华温度不变的时间为4h或8h。

现有技术中制备三氯化铟的方法多为以铟原料与其它物质的反应中获得三氯化铟,但是这种直接反应得到的三氯化铟受限于原料的纯度、反应的充分度、环境的洁净程度等各种因素,往往无法直接获得非常高纯度的三氯化铟。本发明的制备方法可以直接以三氯化铟作为输入的原料,在此基础上做二次提纯,最终获得更高纯度的三氯化铟。

其中,在投料阶段中承装原料三氯化铟的升华容器与凝华容器是分开的,两个容器分别为不同的温度,原料三氯化铟在温度更高升华容器中升华,再到温度更低凝华容器中凝华,利用了杂质与三氯化铟升华的温度不一样、且升华过程中水分也会分离的原理来进一步提纯。而且套管中的密闭负压的状态,避免其它杂质进入升华容器和凝华容器中影响纯度。充分的保温可以使得升华凝华过程更加充分,原料的提取率更高。此外,升华和凝华完成后通入的惰性气体和氮气在恢复常压便于取出的同时,也可以避免空气或水蒸气进入。凝华容器与升华容器可以拆卸的设计也使得取出成品三氯化铟时可以直接从凝华容器中获得,避免升华容器中残留的杂质对成品造成影响。

通过本发明中提供的高纯度三氯化铟的制备系统和方法,可以从现有的原料三氯化铟中获得更高纯度的成品三氯化铟,通过合理控制各项参数可以实现一次性制备IC级三氯化铟,或者重复此制备方法,最终使得三氯化铟的品质满足IC级三氯化铟的要求。整个方法成本较低,操作简单,过程安全环保,可持续性强,适合工业化大量推广。

附图说明

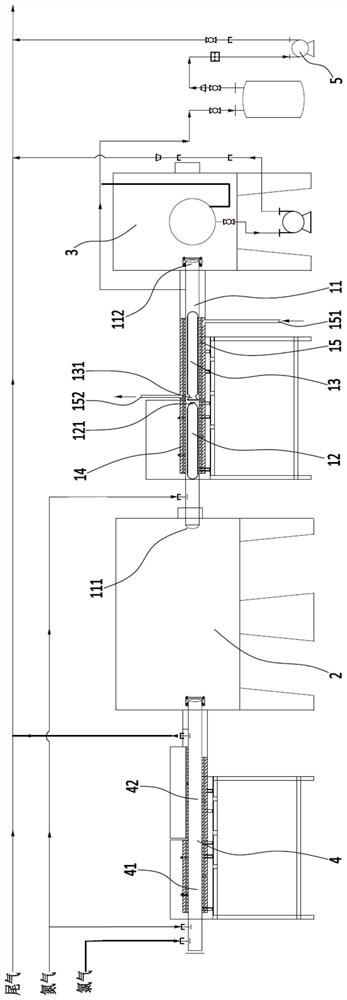

图1为本发明中的一种高纯度三氯化铟的制备系统的结构示意图;

具体实施方式

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

在本申请的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上,或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能存在居中元件。

除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如图所示为本实施例中的一种高纯度三氯化铟的制备系统,包括套管11、升华容器12、凝华容器13、升华控温结构14和凝华控温结构15;所述升华容器12和凝华容器13设于所述套管11中,所述升华容器12和凝华容器13呈开口相对的试管状,且二者可拆卸式密闭连接;所述套管11的两端具有投料口111和出料口112,所述投料口111和出料口112上设有阀门;所述升华控温结构14设于所述升华容器12所在处的套管11外部,所述凝华控温结构15位于所述凝华容器13所在处的套管11外部;所述套管11上还连接有真空泵的接口,以及惰性气体或氮气的接口。

升华容器12与凝华容器13是分开的,在升华控温结构14和凝华控温结构15的控制下,升华容器12与凝华容器13分别为不同的温度,便于原料三氯化铟在温度更高升华容器12中升华,再到温度更低凝华容器13中凝华,利用了杂质与三氯化铟升华的温度不一样、且升华过程中水分也会分离的原理来进一步提纯。真空泵接口便于连接真空泵5将套管11抽真空,惰性气体或氮气的接口便于在套管11中充入惰性气体或氮气。

作为控温结构的优选方案,所述升华控温结构14为电控温结构,所述凝华控温结构15为导热油控温结构。由于升华容器12所在的升华管需要的温度较高,可达580至620℃,电加热可以方便地达到这个温度;而在凝华容器13所在的凝华管,其温度需求更加多变,温度从40至320℃之间波动,在320℃左右时需要加热,在40℃左右时需要降温,因此本方案优选采用导热油控温结构设于所述凝华容器13外,导热油控温结构包括导热油进口151和导热油出口152,用于控制所述凝华容器13的温度,通过不同温度的导热油流过凝华容器13外,既可以实现加热升温也可以实现冷却降温。而且导热油的沸点高,相较于水和空气等其它控温介质更加可以达到本发明要达到的温度。

作为所述升华容器12和凝华容器13的管口的优选实施方案,所述升华容器12的管口和所述凝华容器的管口分别为直径向端口逐渐减小的收口121和直径向端口逐渐增大的扩口131,所述收口121匹配插入所述扩口131中且相互贴触。所述升华容器12和凝华容器13为石英材质,且所述扩口131和所述收口121的接触面为磨砂面。由于石英管难以准确制造出螺纹等复杂形状,在连接上本发明采用特殊形状的收口121和扩口131,在连接时可以使得两个管口紧密连接。

为了方便取放,所述升华容器12的管口端部设有第一挂孔(图中未示出),所述凝华容器13的管尾设有第二挂孔(图中未示出)。在加热过程中,产品中的水汽会在升华过程中,从第一挂孔和第二挂孔中被真空泵抽走。此外在操作时,采用特氟龙材质的工具钩住第一挂孔和第二挂孔即可将其在套管11中钩进钩出。

为了确保取出成品三氯化铟时的密封洁净环境,还包括第一手套箱2和第二手套箱3,所述投料口111和出料口112分别接入所述第一手套箱2和第二手套箱3内,手套箱中充满氮气或惰性气体进行保护,隔绝外界环境,避免成品在取出时受到影响。

作为生产原料三氯化铟的优选装置,还包括一次升华冷凝管4、高温加热结构和低温加热结构;所述一次升华冷凝管4两端开设有分别用于进料和出料的开口,所述开口设有阀门,所述一次升华冷凝管4用于出料的开口接入所述第一手套箱2内;所述高温加热结构和低温加热结构设于所述高温区41和低温区42外,所述高温加热结构和低温加热结构均为电控温结构。一次升华管中还接有氮气,用于在从用于进料的开口投料后进行扫吹,排出空气等气体。

此外,本实施例还包括一种高纯度三氯化铟的制备方法,应用权利要求1至6任一项所述的制备系统,其包括以下步骤:

投料:将原料三氯化铟投入升华容器12中后连接所述升华容器12与所述凝华容器13;将所述升华容器12和凝华容器13置于套管11中并关闭套管11的阀门,控制所述套管11的气压处于-0.1至-0.06Mpa的负压状态。

控温:控制套管11放置升华容器12的区域在1至2.5h的时间之内达到300至620℃的温度;控制套管11放置凝华容器13的区域在1.5至2.5h的时间之内达到40至320℃的凝华温度;

保温:当达到所述凝华温度之后,在3.5至8.5h的时间内保持所述凝华温度不变,并保持所述套管11的气压稳定在负压状态;控温结束后,所述凝华管内凝结的即为成品三氯化铟。

还包括取成品步骤,具体步骤包括:

当保温完成后,停止对升华容器12和凝华容器13的加热,使得所述套管11内的温度低至室温至65℃;向所述套管11中通入惰性气体或氮气使其恢复常压后停止,随后打开所述套管11的阀门取出所述凝华容器13,收集制备其中的成品三氯化铟。

本发明的制备方法可以直接以三氯化铟作为输入的原料,在此基础上做二次提纯,最终获得更高纯度的三氯化铟。解决了现有技术中制备三氯化铟时以铟原料与其它物质的反应中获得三氯化铟时,由于受限于原料的纯度、反应的充分度、环境的洁净程度等各种因素,往往无法直接获得非常高纯度的三氯化铟的缺陷。

其中,在投料阶段中承装原料三氯化铟的升华容器12与凝华容器13是分开的,两个容器分别为不同的温度,原料三氯化铟在温度更高升华容器12中升华,再到温度更低凝华容器13中凝华,利用了杂质与三氯化铟升华的温度不一样、且升华过程中水分也会分离的原理来进一步提纯。而且套管11中的密闭负压的状态,避免其它杂质进入升华容器12和凝华容器13中影响纯度。充分的保温可以使得升华凝华过程更加充分,原料的提取率更高。此外,升华和凝华完成后通入的惰性气体和氮气在恢复常压便于取出的同时,也可以避免空气或水蒸气进入。凝华容器13与升华容器12可以拆卸的设计也使得取出成品三氯化铟时可以直接从凝华容器13中获得,避免升华容器12中残留的杂质对成品造成影响。其中,利用的化学原理为:

通过本发明中提供的制备系统和方法,可以从现有的原料三氯化铟中获得更高纯度的成品三氯化铟,通过合理控制各项参数可以实现一次性制备IC级三氯化铟,或者重复此制备方法,最终使得三氯化铟的品质满足IC级三氯化铟的要求。整个方法成本较低,操作简单,过程安全环保,可持续性强,适合工业化大量推广。

经过实验,上述参数的优选值为:所述负压状态的气压为-0.08Mpa;所述保温步骤中保持凝华温度不变的时间为4h或8h。所述控温步骤具体为:控制套管11放置升华容器12的区域在2h之内由常温达到600℃;控制套管11放置凝华容器13的区域在2h之内由常温达到300℃的凝华温度;或

所述控温步骤具体为:控制套管11放置升华容器12的区域在1h之内由常温达到350℃;控制套管11放置凝华容器13的区域在1h之内由常温达到100℃的凝华温度。在此参数内,经过一次或重复多次即可得到纯度可达到99.9995%以上,经库伦水分仪检测水含量小于万分之一的IC级三氯化铟。

除上述优点之外,由于不同厂家、不同厂家需要的最佳三氯化铟粉末的颗粒大小不一样,现有技术中直接反应得出的三氯化铟难以直接控制出品的颗粒大小,但是本发明中通过控制所述凝华温度的高低来控制所述成品三氯化铟粉末的颗粒大小。当所需的成品三氯化铟粉末颗粒较大时,升高所述凝华管的温度从而减小升华管和凝华管的温差,以减慢凝华速度,凝结的颗粒将会更大;当所需的成品三氯化铟粉末颗粒较小时,降低所述凝华管的温度从而加大升华管和凝华管的温差,加快三氯化铟颗粒的凝结,凝结的颗粒将会更小。具体地,当所述凝华温度小于50℃时,所述成品三氯化铟的粉末颗粒直径小于1μm;当所述凝华温度为100至150℃时,所述成品三氯化铟的粉末颗粒直径为1至2mm;当所述凝华温度为150至200℃时,所述成品三氯化铟的粉末颗粒直径为2至3mm。

原料三氯化铟可以直接使用成品也可以现场制备,直接使用的原料三氯化铟纯度最好为99.995%-99.999%。由于购买的成本较高,本实施例优选为现场制备原料三氯化铟,所述原料三氯化铟由以下步骤制得:

投料:将一氯化铟投入一次升华冷凝管4的所述高温区41中;

气体置换:在所述一次升华冷凝管4中通入惰性气体或氮气将其中的气体置换,随后停止通入氮气,以≤10L/min的通量向一次升华冷凝管4中通入氯气;

加热:将温度设定为580至620℃加热高温区41,将温度设定为180至220℃加热低温区42,一氯化铟与氯气反应后,停止加热与通入氯气,在低温区42收集制备得到的原料三氯化铟。高温区41的温度有助于反应的进行,低于高温区41温度的低温区42可以让生成的三氯化铟更容易在高温区41凝结,使得成品三氯化铟可以和一氯化铟原料分开,成品的纯度更高,采用此方法制造得到的三氯化铟金属纯度可达99.999%,水含量≤0.1%。

以下再提供本申请的两个实施例:

实施例一:

开启一次升华冷凝管4用于进料的开口处的阀门,在一次升华冷凝管4的高温区41投入1kg一氯化铟,氮气置换合格后,高温区41设温600℃,使一氯化铟微沸,开启氯气阀门,控制氯气通量≤10L/min,低温区42设温200℃,在氯气带动作用下,产品会在低温区42凝华成固态三氯化铟,反应结束后,在第一手套箱2中开启一次升华冷凝管4的用于出料的开口的阀门,将物料收集至包装瓶中,此工序得到的三氯化铟称为原料三氯化铟,其纯度可达到99.999%,水含量≤0.1%,可用于半导体原料行业,如三甲基铟原料等,但还不能满足IC行业使用。

在第一手套箱2内用升华容器12称量原料三氯化铟300g,打开套管11投料口111的阀门,连接升华容器12和凝华容器13并一起放入套管11内,再用特氟龙材质的工具推动升华容器12和凝华容器13,使之分别置于套管11的升华管和凝华管,并关闭套管11的阀门。开启真空泵5,使套管11内负压低至-0.08MPa,再开启套管11升温,升华管由常温2小时升温至600℃,凝华管由常温2小时升温至300℃,保温4小时,期间保持套管11内负压低至-0.08MPa,等套管11冷却至60℃以下,并关闭真空泵5及其前端阀门,开启电磁阀通入氮气使套管11恢复至常压,在第二手套箱3内打开套管11的出料口112的阀门,用特氟龙材质的工具勾出凝华容器13和升华容器12,把凝华容器13内的三氯化铟充装进干净的包装瓶内,即得到金属杂质纯度达到99.9995%以上,经库伦水分仪检测水含量小于100ppm的IC级产品三氯化铟。

实施例二:

开启一次升华冷凝管4的用于进料的开口处的阀门,在一次升华冷凝管4的高温区41投入3kg一氯化铟,氮气置换合格后,高温区41设温600℃,使一氯化铟微沸,开启氯气阀门,控制氯气通量≤10L/min,低温区42设温200℃,在氯气带动作用下,产品会在低温区42凝华成固态三氯化铟,反应结束后,在第一手套箱2中开启一次升华冷凝管4的用于出料的开口处的阀门,将物料收集至包装瓶中,此工序得到的三氯化铟称为原料三氯化铟,其纯度可达到99.999%,水含量≤0.1%,可用于半导体原料行业,如三甲基铟原料等,但还不能满足IC行业使用。

在第一手套箱2内用升华容器12称量原料三氯化铟200g,打开套管11投料口111的阀门,连接升华容器12和凝华容器13并一起放入套管11内,再用特氟龙材质的工具推动升华容器12和凝华容器13,使之分别置于套管11的升华管和低温区42,并关闭套管11的阀门。开启真空泵5,使套管11内负压低至-0.06MPa,再开启套管11升温,升华管由常温1小时升温至350℃,低温区42由常温1小时升温至100℃,保温8小时,期间保持套管11内负压低至-0.06MPa,等套管11冷却至60℃以下,并关闭无油真空泵5及其前端阀门,开启电磁阀通入氮气使套管11恢复至常压,在第二手套箱3内打开套管11的出料口112的阀门,用特氟龙材质的工具勾出凝华容器13和升华容器12,把凝华容器13内的三氯化铟充装进干净的包装瓶内,即得到金属杂质纯度达到99.9995%以上,经库伦水分仪检测水含量小于200ppm的IC级三氯化铟。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种高纯度三氯化铟的制备系统和方法

- 一种高纯无水三氯化铟的制备方法