块状氮化硼粒子、氮化硼粉末、氮化硼粉末的制造方法、树脂组合物、及散热构件

文献发布时间:2023-06-19 09:47:53

技术领域

本公开文本涉及块状氮化硼粒子、氮化硼粉末、氮化硼粉末的制造方法、树脂组合物、及散热构件。

背景技术

对于功率器件、晶体管、晶闸管、及CPU等发热性电子部件而言,如何将使用时产生的热予以高效地散热成为重要的课题。以往,作为这样的散热对策,通常进行如下操作:(1)使安装发热性电子部件的印刷布线板的绝缘层高导热化;或(2)将发热性电子部件或安装有发热性电子部件的印刷布线板借助电绝缘性的热界面材料(Thermal InterfaceMaterials)安装于散热器。作为印刷布线板的绝缘层及热界面材料,已使用了向有机硅树脂或环氧树脂填充陶瓷粉末而得到的树脂组合物。

近年来,随着发热性电子部件内的电路的高速化、高集成化、及发热性电子部件在印刷布线板上的安装密度的增加,电子设备内部的发热密度正在逐年增加。因此,需要具有比以往更高的导热系数的陶瓷粉末。

在上述那样的背景中,具有高导热系数、高绝缘性、及低相对介电常数等作为电绝缘材料的优异性质的六方晶氮化硼(Hexagonal Boron Nitride)粉末受到关注。

但是,六方晶氮化硼粒子的面内方向(a轴方向)的导热系数为400W/(m·K),而厚度方向(c轴方向)的导热系数为2W/(m·K),因晶体结构和鳞片状而导致的导热系数的各向异性大。此外,将六方晶氮化硼粉末填充至树脂时,粒子彼此沿同一方向一致地取向。

因此,例如,在热界面材料的制造时,六方晶氮化硼粒子的面内方向(a轴方向)与热界面材料的厚度方向呈垂直,无法充分地有效利用六方晶氮化硼粒子的面内方向(a轴方向)的高导热系数。

专利文献1中提出了使六方晶氮化硼粒子的面内方向(a轴方向)沿高导热片材的厚度方向取向的方案,能够有效利用六方晶氮化硼粒子的面内方向(a轴方向)的高导热系数。

但是,专利文献1中记载的现有技术中存在如下问题:(1)需要在后续工序中将进行了取向的片材层叠,制造工序容易变得复杂;以及(2)需要在层叠·固化后薄薄地切断成片状,难以确保片材厚度的尺寸精度。另外,六方晶氮化硼粒子的形状为鳞片状,向树脂中填充时会导致粘度的增加及流动性的恶化,因此氮化硼粒子向树脂中的高填充是困难的。

为了改善这些问题,提出了抑制了六方晶氮化硼粒子的导热系数的各向异性的各种形状的氮化硼粉末。

专利文献2中提出了使用一次粒子的六方晶氮化硼粒子以不沿同一方向取向的方式聚集而成的氮化硼粉末的方案,据称能够抑制导热系数的各向异性。另外,作为其他制造聚集氮化硼的现有技术,通过喷雾干燥法制作的球状氮化硼(专利文献3)、以碳化硼为原料而制造的聚集体的氮化硼(专利文献4)、及反复进行压制和破碎而制造的聚集氮化硼(专利文献5)也是已知的。但是,就上述方案而言,实际上聚集粒子内的氮化硼密度及一次粒子的均匀性不充分,无法得到高散热性及高绝缘特性的聚集氮化硼。

现有技术文献

专利文献

专利文献1:日本特开2000-154265号公报

专利文献2:日本特开平9-202663号公报

专利文献3:日本特开2014-40341号公报

专利文献4:日本特开2011-98882号公报

专利文献5:日本特表2007-502770号公报

发明内容

发明所要解决的课题

对于上述的现有技术而言,不能说制作的聚集粒子的内部所包含的氮化硼的密度(一次粒子的比例的平均值)足够高,一次粒子结构也不足够均匀,因此无法解决稳定的高绝缘特性及高散热特性。

本公开文本的目的在于,提供绝缘性及导热系数优异的块状氮化硼粉末。本公开文本目的还在于,提供绝缘性及导热系数优异的氮化硼粉末及其制造方法。

用于解决课题的手段

本申请的发明人进行了深入研究,结果发现,通过特定的制造方法,能够制造内部所包含的氮化硼的一次粒子密度足够高、一次结构均匀的块状氮化硼粒子。此外,本申请的发明人发现,上述块状氮化硼粒子的各向异性低,并且振实密度高,包含该块状氮化硼粒子的氮化硼粉末的绝缘性及导热系数优异,从而完成了本发明。

即,本公开文本的一方面可提供以下方案。

(1)块状氮化硼粒子,其是六方晶氮化硼的一次粒子聚集而成的块状氮化硼粒子,其中,截面中的上述一次粒子的面积比例的平均值为45%以上,截面中的上述一次粒子的面积比例的标准偏差小于25,抗碎强度为8.0MPa以上。

(2)如(1)所述的块状氮化硼粒子,其中,上述截面中的上述一次粒子的面积比例的平均值为50~85%。

(3)如(1)或(2)所述的块状氮化硼粒子,其中,上述截面中的上述一次粒子的面积比例的标准偏差为20以下。

(4)如(1)~(3)中任一项所述的块状氮化硼粒子,其中,上述截面中的上述一次粒子的面积比例的标准偏差为15以下。

(5)氮化硼粉末,其包含(1)~(4)中任一项所述的块状氮化硼粒子。

(6)氮化硼粉末,其平均粒径为20~100μm,由粉末的X射线衍射求出的取向性指数为12以下,并且振实密度为0.85g/cm

(7)氮化硼粉末的制造方法,其是包含块状氮化硼粒子的氮化硼粉末的制造方法,所述制造方法包括下述工序:在1800℃以上且0.6MPa以上的氮气气氛下对碳量为18.0~21.0质量%的碳化硼进行焙烧而得到第一焙烧物的工序;在氧分压为20%以上的条件下对上述第一焙烧物进行焙烧而得到氧化处理粉末的工序;将上述氧化处理粉末与硼源混合,使含有硼的液相成分真空含浸至上述氧化处理粉末的工序;在1800℃以上的氮气气氛下对上述含浸有液相成分的上述氧化处理粉末进行加热焙烧而得到第二焙烧物的工序;和,将上述第二焙烧物粉碎而得到包含块状氮化硼粒子的氮化硼粉末的工序。

(8)树脂组合物,其包含(5)或(6)所述的氮化硼粉末和树脂。

(9)散热构件,其包含(8)所述的树脂组合物的固化物。

发明的效果

根据本公开文本,能够提供绝缘性及导热系数优异的块状氮化硼粉末。根据本公开文本,还能够提供绝缘性及导热系数优异的氮化硼粉末及其制造方法。

附图说明

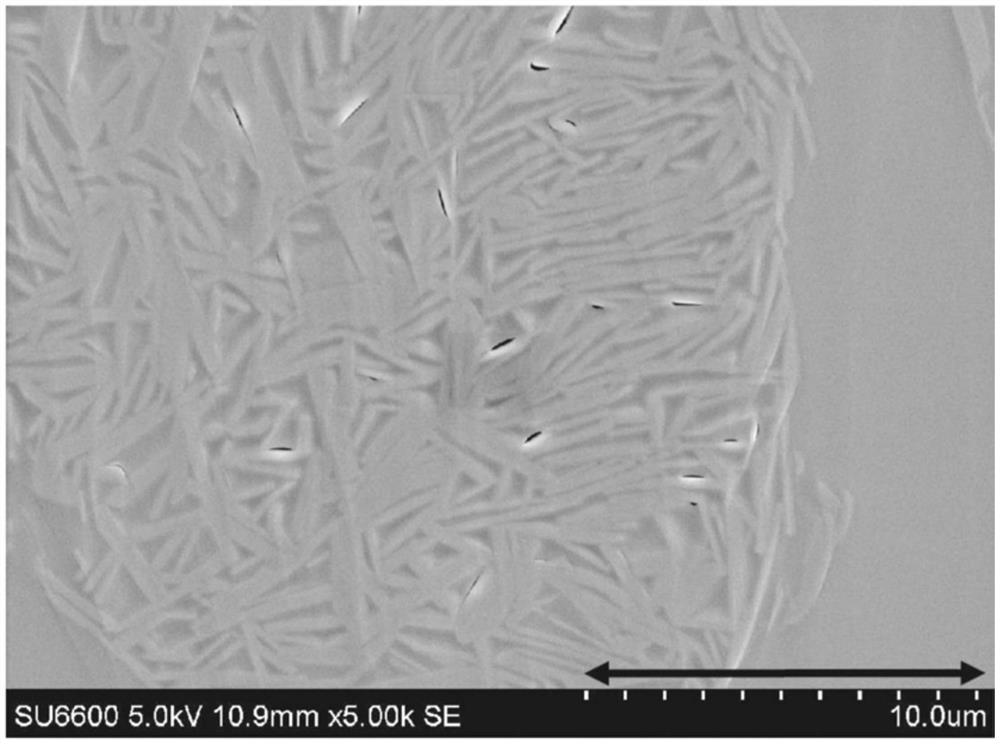

[图1]图1为实施例1的块状氮化硼粒子的基于电子显微镜的截面观察照片。

[图2]图2为比较例1的氮化硼粒子的基于电子显微镜的截面观察照片。

具体实施方式

<块状氮化硼粒子>

本说明书中的“块状氮化硼粒子”及“块状粒子”是指,鳞片状的六方晶氮化硼的一次粒子(以下,有时简称为“一次粒子”)聚集成块状而得的氮化硼的粒子。本公开文本涉及的块状氮化硼粒子的一实施方式为六方晶氮化硼的一次粒子聚集而成的块状氮化硼粒子,满足以下的(A)~(C)的全部条件。

(A)块状氮化硼粒子的截面中的一次粒子的面积比例的平均值为45%以上。块状氮化硼粒子的截面中的一次粒子的面积比例的平均值优选为50%以上,更优选为55%以上。该面积比例的平均值特别地不存在上限,例如,可以小于90%、为85%以下或小于85%。需要说明的是,由于块状氮化硼粒子为氮化硼的一次粒子的聚集体,因此通常难以制造85%以上的块状氮化硼粒子。上述的面积比例的平均值小于45%的情况下,块状氮化硼粒子的内部成为疏松的结构,由此有块状氮化硼粒子的导热系数降低的倾向。块状氮化硼粒子的截面中的一次粒子的面积比例的平均值可以在上述的范围内进行调整,例如,可以为45~90%、或50~85%。

(B)块状氮化硼粒子的截面中的一次粒子的面积比例的标准偏差小于25。块状氮化硼粒子的截面中的一次粒子的面积比例的标准偏差优选为20以下,更优选为15以下,进一步优选小于15。上述的标准偏差超过25的情况下,各块状氮化硼粒子中的树脂的渗透程度不同,渗透不充分时会引起孔隙等,绝缘性(特别是,绝缘击穿电压)降低,与标准偏差的大小相关地,绝缘性波动也变大。为了使树脂充分渗透至块状氮化硼粒子内,考虑了增大成型时的压制压力的方法。但是,若过度增大压制压力,则块状氮化硼粒子会崩碎,一次粒子进行取向,导热系数降低。

本说明书中的块状氮化硼粒子的“截面中的一次粒子的面积比例”的平均值及标准偏差是指通过实施例中记载的方法确定的值。

(C)抗碎强度为8.0MPa以上。块状氮化硼粒子的抗碎强度优选为10.0MPa以上,更优选为12.0MPa以上。抗碎强度小于8.0MPa时,块状氮化硼粒子会在与树脂的混炼时、压制时等情况下因应力而崩碎,产生导热系数降低的问题。本说明书中的“抗碎强度”是指依据JIS R1639-5:2007求出的抗碎强度(单一颗粒抗碎强度)。

通过使块状氮化硼粒子的抗碎强度为8.0MPa以上,从而能够在粉碎工序、散热构件的制造工序等中减少块状氮化硼粒子的破坏。因此,包含该块状氮化硼粒子的氮化硼粉末可以合适地用于散热构件。另外,块状氮化硼粒子的抗碎强度的上限值没有特别限制,例如,可以制造为30MPa以下、或20MPa以下等。

构成块状氮化硼粒子的一次粒子的长厚比(长径与厚度的比:长径的长度/厚度)优选为11~18,更优选为12~15。通过使长厚比为11以上,能够进一步提高导热系数。通过使长厚比为18以下,能够更充分地抑制抗碎强度的降低。上述一次粒子的长厚比可由块状氮化硼粒子的电子显微镜照片求出,具体而言,通过实施例中记载的方法来确定。

<氮化硼粉末>

本公开文本涉及的氮化硼粉末的一实施方式为包含上述的块状氮化硼粒子的氮化硼粉末。即,上述氮化硼粉末包含上述鳞片状的六方晶氮化硼的一次粒子聚集而成的块状氮化硼粒子。上述氮化硼粉末优选进一步满足以下(D)~(F)的全部条件。

(D)氮化硼粉末的平均粒径为20~100μm。氮化硼粉末的平均粒径为20μm以上,更优选为25μm以上,进一步优选为30μm以上。另外,氮化硼粉末的平均粒径为100μm以下,更优选为90μm以下,进一步优选为80μm以下。氮化硼粉末的平均粒径的范围可以在20~100μm的范围内进行调整,优选为25~90μm。

氮化硼粉末的平均粒径小于20μm而过小时,有时会产生导热系数降低的问题。另外,氮化硼粉末的平均粒径超过100μm而过大时,有时片材的厚度与氮化硼粉末的平均粒径的差值变小,因此片材的制作变困难。

(E)氮化硼粉末的由粉末X射线衍射求出的取向性指数为12以下。氮化硼粉末的取向性指数为12以下,优选为10以下,更优选为8以下。块状氮化硼粉末中的实质上一次粒子未取向的块状氮化硼粒子的存在比例越高,则氮化硼粉末的取向性指数越小。氮化硼粉末的取向性指数超过12而过大时,即暗示未聚集的单粒子多,因此会产生导热系数降低的问题。氮化硼粉末的取向性指数的下限没有特别限制,认为通常在完全无规的情况下也为6.7左右的值。

本说明书中的“取向性指数”是指使用X射线衍射装置测定的(002)面与(100)面的峰强度比[I(002)/I(100)],具体而言,通过实施例中记载的方法来确定。

(F)氮化硼粉末的振实密度为0.85g/cm

本说明书中的“振实密度”是指依据JIS R 1628:1997求出的值,具体而言,通过实施例中记载的方法来确定。

本公开文本涉及的氮化硼粉末的另一实施方式是满足上述(D)~(F)的全部条件的新型氮化硼粉末。该氮化硼粉末优选包含上述的块状氮化硼粒子。

本公开文本涉及的氮化硼粉末的导热系数例如可以设为10W/(m·K)以上。另外,对于本公开文本涉及的氮化硼粉末而言,将含有其而制备的多个评价样品作为对象来评价绝缘击穿性时,在40kV/mm的电压下被绝缘击穿的评价样品的比例可以为5%以下。这样本公开文本涉及的氮化硼粉末同时具有高导热系数和高绝缘击穿电压。因此,上述氮化硼粉末可以适合用作功率器件等发热性电子部件(伴有发热的电子部件)的散热构件,特别是可以适合用作用于形成薄膜的散热构件的原料。

<包含块状氮化硼粒子的氮化硼粉末的制造方法>

本发明涉及的包含块状氮化硼粒子的氮化硼粉末的一实施方式为包含块状氮化硼粒子的氮化硼粉末的制造方法,其包括下述工序:在1800℃以上且0.6MPa以上的氮气气氛下对碳量为18.0~21.0质量%的碳化硼进行焙烧而得到第一焙烧物的工序(第一工序);在氧分压为20%以上的条件下对上述第一焙烧物进行焙烧而得到氧化处理粉末的工序(第二工序);将上述氧化处理粉末与硼源混合,使含有硼的液相成分真空含浸至上述氧化处理粉末的工序(第三工序);在1800℃以上的氮气气氛下对含浸有上述液相成分的上述氧化处理粉末进行加热焙烧而得到第二焙烧物的工序(第四工序);和,将上述第二焙烧物粉碎而得到包含块状氮化硼粒子的氮化硼粉末的工序(第五工序)。上述氮化硼粉末的制造方法中制备了上述的块状氮化硼粒子,因此也可以称为块状氮化硼粒子的制造方法。以下对第一工序到第五工序分别进行说明。

[第一工序:加压氮化焙烧工序]

第一工序中,在特定的焙烧温度及特定的加压条件的氮气气氛下对特定的碳化硼进行焙烧,由此得到碳氮化硼。第一工序例如为在1800℃以上且0.6MPa以上的氮气气氛下对碳量为18.0~21.0质量%的碳化硼进行焙烧而得到第一焙烧物的工序。上述第一焙烧物包含碳氮化硼,优选为碳氮化硼。

(第一工序中使用的碳化硼)

理想的是,碳化硼的碳量比由组成式B

理想的是,碳化硼中,除了不可避免的成分以外,不含作为杂质的硼酸、游离碳,或者即使包含也是少量的。

对于碳化硼的平均粒径而言,考虑到对最终得到的块状氮化硼粒子的平均粒径的影响,例如可以为8~60μm。碳化硼的平均粒径优选为8μm以上,更优选为10μm以上。通过使碳化硼的平均粒径为8μm以上,能够充分抑制生成的氮化硼粉末的取向性指数的增大。碳化硼的平均粒径的上限值可优选为60μm以下,更优选为50μm以下。通过使碳化硼的平均粒径为60μm以下,能够使块状氮化硼粒子的生长适度,能够抑制粗大粒子的生成。

碳化硼可以使用市售的物质,也可以使用另行制备的物质。制备碳化硼时的制备方法中可以应用已知的制备方法,能够得到期望的平均粒径及碳量的碳化硼。

作为碳化硼的制备方法,例如可举出下述方法:将硼酸与乙炔黑混合后,在非活性气体气氛中于1800~2400℃进行1~10小时的加热,得到碳化硼块。上述制备方法中,可以对得到的碳化硼块适宜进行例如粉碎、筛分、洗涤、杂质除去及干燥等。

对于作为碳化硼的原料的硼酸与乙炔黑的混合而言,乙炔黑的配合量相对于硼酸100质量份而言例如为25~40质量份是合适的。

制备碳化硼时的气氛优选为非活性气体。作为非活性气体,例如,可举出氩气及氮气等。对于非活性气体而言,可以单独或组合使用氩气及氮气等。对于非活性气体而言,上述气体中,优选为氩气。

对碳化硼块进行粉碎的情况下,可以使用通常的粉碎机或破碎机。碳化硼块的粉碎时间例如可以为0.5~3小时左右。通过使碳化硼块的粉碎时间在上述范围内,能够得到合适粒径的碳化硼。粉碎后的碳化硼例如使用筛网筛分至粒径75μm以下是合适的。

(第一工序中的各种条件)

第一工序中的焙烧温度为1800℃以上,优选为1900℃以上。另外,第一工序中的焙烧温度的上限值为2400℃以下,优选为2200℃以下。第一工序中的焙烧温度可以在上述的范围内进行调整,例如,可以为1800~2200℃。

第一工序中的压力优选为0.6MPa以上,更优选为0.7MPa以上。另外,第一工序中的压力的上限优选为1.0MPa以下,更优选为0.9MPa以下。第一工序中的压力可以在上述的范围内进行调整,例如,可以为0.7~1.0MPa。通过将上述压力设为0.6MPa以上,能够更充分地进行碳化硼的氮化。另外,从成本方面出发,压力理想为1.0MPa以下,但也可以设为其以上的值。

第一工序中的焙烧温度及压力条件优选为焙烧温度1800~2200℃并且0.7~1.0MPa。焙烧温度为1800℃时,若压力小于0.7MPa,则有时碳化硼的氮化不会充分进行。

第一工序中的气氛为碳化硼的氮化反应进行的气体气氛。作为第一工序中的气氛,例如,可举出氮气及氨气等。氮气及氨气等可以单独使用或组合使用2种以上。作为第一工序中的气氛,考虑到氮化的容易性和成本,氮气是合适的。第一工序中的气氛的氮气的含量优选为95%(V/V)以上,更优选为99.9%(V/V)以上。

对于第一工序中的焙烧时间而言,只要氮化充分进行,就没有特别限制。第一工序中的焙烧时间优选为6~30小时,更优选为8~20小时。

[第二工序:氧化处理工序]

第二工序中,将第一工序中得到的碳氮化硼在特定气氛下进行热处理,得到低碳量的碳氮化硼。第二工序例如为在氧分压为20%以上的条件下对上述的第一焙烧物进行焙烧而得到氧化处理粉末的工序。上述氧化处理粉末包含碳量比第一工序中得到的碳氮化硼低的碳氮化硼(低碳量的碳氮化硼),优选为低碳量的碳氮化硼。

更具体而言,第二工序可以为下述工序:在20%以上的氧分压气氛下,对第一工序中得到的碳氮化硼进行在后述特定的温度范围内保持一定时间的热处理,由此将碳氮化硼的大部分的碳量氧化并脱碳,从而得到低碳量的碳氮化硼粒子。即,第二工序也可以称为脱碳结晶化工序,通过使碳氮化硼脱碳化从而在内部产生空隙,容易使后续工序中使用的含有硼的液相成分含浸,并且能够减少含有硼的液相成分的用量。

第二工序中的氧分压相对于总压而言为20%以上,优选为30%以上。通过在氧分压比大气高的条件下对碳氮化硼进行处理,能够以低温进行脱碳。另外,能够以低温进行碳氮化硼的氧化处理,因此能够防止碳氮化硼自身的过度氧化。

第二工序中的加热温度(氧化温度)的上限优选为950℃以下,更优选为900℃以下。另外,第二工序中的加热温度的下限优选为450℃以上,更优选为500℃以上。通过使加热温度为450℃以上,能够更充分地进行碳氮化硼的脱碳。通过使加热温度为950℃以下,能够更充分地抑制碳氮化硼自身的氧化。

对于第二工序中的焙烧时间而言,只要氧化充分进行,就没有特别限制。第二工序中的焙烧时间优选为3~25小时,更优选为5~20小时。

[第三工序:含浸处理工序]

第三工序中,将第二工序中得到的低碳量的碳氮化硼与作为硼源的含有硼的成分混合后,使含有硼的液相成分含浸。第三工序例如为将上述氧化处理粉末与硼源混合并使含有硼的液相成分真空含浸至上述氧化处理粉末的工序。

更具体而言,第三工序可以为下述工序:将第二工序中得到的低碳量的碳氮化硼与作为硼源的含有硼的成分混合后,在真空气氛下进行在后述特定的温度范围内保持一定时间的热处理,由此得到使含有硼的液相成分和低碳量的碳氮化硼均匀、并且使含有硼的液相成分含浸于低碳量的碳氮化硼中的空隙而成的混合物。

第三工序中,作为原料,在第二工序中得到的低碳量的碳氮化硼中混合硼源,进一步进行脱碳结晶化。作为硼源,例如,可举出硼酸及氧化硼等。对于硼源而言,可以单独或组合使用硼酸及氧化硼酸等。第三工序中,除了低碳量的碳氮化硼及硼源以外,还可根据需要进一步混合该技术领域中使用的添加物。

碳氮化硼与硼源的混合比例可以根据摩尔比来合适地设定。作为硼源使用硼酸或氧化硼的情况下,对于硼酸及氧化硼的合计配合量而言,以碳氮化硼100质量份为基准,例如,优选为10~100质量份,更优选为20~80质量份。另外,根据需要可以混合助剂。作为助剂,例如可举出碳酸钠等。

对于第三工序中的焙烧温度而言,只要含浸充分进行,就没有特别限制。第三工序中的焙烧温度优选为200~500℃,更优选为250~450℃,进一步优选为300~400℃。通过使第三工序中的焙烧温度为200℃以上,能够使含有硼的液相成分更充分地含浸至碳氮化硼内。通过使第三工序中的焙烧温度为500℃以下,能够抑制含有硼的液相成分的挥发。

第三工序中的真空度优选为1~1000Pa。第三工序中的处理时间优选为10分钟~2小时,更优选为20分钟~1小时。另外,关系到成本的话,理想的是连续进行第三工序和后述的第四工序,但也可以各自分开地进行。

[第四工序:结晶化工序]

第四工序中,在氮气气氛下对第三工序中得到的含硼液相成分与低碳量的碳氮化硼的混合物进行加热焙烧而得到第二焙烧物。第四工序为在1800℃以上的氮气气氛下进行加热焙烧而得到第二焙烧物的工序。

第四工序中,更具体而言,在常压以上的氮气气氛下,对第三工序中得到的含有硼的液相成分与低碳量的碳氮化硼的混合物进行热处理(所述热处理中,以特定的升温速度升温至保持温度,在特定的温度范围内保持一定时间),由此能够得到一次粒子聚集成块状而得的块状氮化硼粒子及其聚集物。即,在第四工序中,使碳氮化硼结晶化,成为规定大小的鳞片状,并且使它们均匀地聚集而制成块状氮化硼粒子。

第四工序中的氮气气氛的压力可以为常压(大气压),也可以进行加压。进行加压的情况下的氮气气氛的压力例如优选为0.5MPa以下,更优选为0.3MPa以下。

第四工序中,可以调整要达到焙烧的保持温度时的升温速度。对于第四工序中的要升温至保持温度时的升温速度而言,例如,优选为5℃/分钟(即,摄氏度每分钟)以下,更优选为4℃/分钟以下,进一步优选为3℃/分钟以下,进一步更优选为2℃/分钟以下。

上述的升温后的保持温度为1800℃以上,优选为2000℃以上。另外,保持温度的上限值没有特别限定,优选为2200℃以下,更优选为2100℃以下。若保持温度小于1800℃而过低,则有晶粒生长不充分、氮化硼粉末的导热系数降低的担心。另一方面,若保持温度为1800℃以上,则会实现晶粒容易良好生长、导热系数容易提高的效果。

对于保持温度下的保持时间而言,只要结晶化充分进行,就没有特别限制。保持温度下的保持时间优选超过0.5小时,更优选为1小时以上,进一步优选为3小时以上,进一步更优选为5小时以上,更进一步优选为10小时以上。另外,保持时间的上限值优选小于40小时,更优选为30小时以下,进一步优选为20小时以下。保持时间超过0.5小时时,可期待晶粒良好地生长。另外,若保持时间小于40小时,则能够减少晶粒过度生长而导致抗碎强度降低的情况,另外,可以期待也能够减少因焙烧时间长而在工业上不利的情况。保持温度下的保持时间可以在上述的范围内进行调整,优选超过0.5小时且小于40小时,更优选为1~30小时。

[第五工序:粉碎工序]

第五工序中,将第四工序中制备的第二焙烧物粉碎来调整粒度。第四工序例如为将上述的第二焙烧物粉碎而得到包含块状氮化硼粒子的氮化硼粉末的工序。粉碎中可以使用通常的粉碎机或破碎机。作为粉碎机或破碎机,例如,可举出球磨机、振动磨机、及喷射式粉碎机等。需要说明的是,本说明书中的“粉碎”也包括“破碎”。

<树脂组合物:导热树脂组合物>

本公开文本涉及的树脂组合物的一实施方式包含树脂和上述的氮化硼粉末。该树脂组合物可发挥导热性,因此也称为导热树脂组合物。导热树脂组合物例如可以通过以下的方法来制备。导热树脂组合物的制备方法例如具有将上述的氮化硼粉末混合至树脂中的工序。该导热树脂组合物的制备方法可以使用已知的树脂组合物的制造方法。得到的导热树脂组合物例如可以广泛用于散热构件等。

(树脂)

作为导热树脂组合物中使用的树脂,例如,可以使用环氧树脂、有机硅树脂、有机硅橡胶、丙烯酸类树脂、酚醛树脂、三聚氰胺树脂、脲树脂、不饱和聚酯、氰酸酯树脂、苯并噁嗪树脂、氟树脂、聚酰胺、聚酰亚胺(例如,聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺等)、聚酯(例如,聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯等)、聚苯醚、聚苯硫醚、全芳香族聚酯、聚砜、聚醚砜、液晶聚合物、聚碳酸酯、马来酰亚胺改性树脂、ABS树脂、AAS树脂(丙烯腈-丙烯酸类橡胶·苯乙烯树脂)、AES树脂(丙烯腈·乙烯·丙烯·二烯橡胶-苯乙烯树脂)等。

对于树脂而言,环氧树脂(合适的为萘型环氧树脂)或有机硅树脂是特别合适的。包含环氧树脂的导热树脂组合物的耐热性和与铜箔电路的粘接强度优异,因此适合作为印刷布线板的绝缘层。另外,包含有机硅树脂的导热树脂组合物的耐热性、柔软性及与散热器等的密合性优异,因此适合作为热界面材料。

作为使用环氧树脂的情况下的固化剂,具体而言,可举出苯酚NOVOLAC树脂、酸酐树脂、氨基树脂及咪唑类等。其中,固化剂优选为咪唑类。该固化剂的配合量相对于原料(单体)100质量份而言优选为0.5~15质量份,更优选为1.0~10质量份。

对于氮化硼粉末的含量而言,以导热树脂组合物100体积%为基准,优选为30~85体积%,更优选为40~80体积%。若氮化硼粉末的含量为30体积%以上,则能够进一步提高导热系数,容易得到更充分的散热性能。另外,若氮化硼粉末的含量为85体积%以下,则能够减少在与散热构件等的成型时产生空隙等的情况,能够进一步减少绝缘性及机械强度的降低。

<散热构件>

散热构件的一实施方式为使用了上述树脂组合物(导热树脂组合物)的构件。散热构件优选包含上述树脂组合物的固化物。

以上对一些实施方式进行说明,但本公开文本不受上述实施方式任何限定。另外,关于上述实施方式的说明内容,可以互相适用。

实施例

以下,通过实施例及比较例详细地对本公开文本进行说明。需要说明的是,本公开文本不限定于以下的实施例。

各种测定方法如下。

(1)块状氮化硼粒子的截面中的一次粒子的面积比例的平均值及标准偏差

如下地来测定块状氮化硼粒子的截面中的一次粒子(氮化硼粒子)的面积比例的平均值及标准偏差。首先,针对制作的块状氮化硼粉末,作为观察的前处理,将块状氮化硼粒子用环氧树脂包埋。接着,通过CP(截面抛光仪)法使截面露出并进行加工,固定于试样台。固定后,进行上述截面的锇涂布。

对于截面观察而言,使用扫描型电子显微镜(日本电子株式会社制,“JSM-6010LA”)以观察倍率:2000~5000倍进行。将得到的块状氮化硼粒子的截面图像输入图像解析软件(Mountech Co.,Ltd.制,“Mac-view”),算出块状氮化硼粒子的截面图像内的任意10μm×10μm的领域中的一次粒子(氮化硼粒子)的面积比例。同样地在50个视场以上的部位中算出一次粒子的面积比例,将其平均值作为一次粒子的面积比例平均值。通过同样的方法算出一次粒子的面积比例的标准偏差,将其值作为一次粒子的面积比例的标准偏差。将实施例1中制备的块状氮化硼的截面的SEM图像示于图1。

需要说明的是,作为表示块状氮化硼粒子的内部结构的参数,有基于水银测孔计等的细孔径分布测定。但是,针对作为块状氮化硼粒子这样的聚集粒子的集合体的粉末的细孔径分布测定所得到的结果中,聚集粒子间与聚集粒子内部的清晰区别是困难的。此外,有聚集粒子自身在细孔径分布测定中崩碎的可能,未必与针对聚集粒子截面的电子显微镜观察的结果一致。另外,通过如上所述的细孔径分布测定得到的结果与得到的氮化硼粉末的绝缘特性及散热特性未必相关。因此,本公开文本中,如上所述采用了基于图像解析的评价法。

(2)块状氮化硼粒子的抗碎强度

抗碎强度依据JIS R 1639-5:2007来测定。作为测定装置,使用微小压缩试验器(株式会社岛津制作所制,“MCT-W500”)。抗碎强度(σ:单位MPa)为由根据粒子内的位置而变化的无量纲数(α=2.48)、抗碎试验力(P:单位N)和粒径(d:单位μm)并使用σ=α×P/(π×d

(3)一次粒子的长厚比

鳞片状的六方晶氮化硼的一次粒子的长厚比(长径与厚度的比:长径的长度/厚度)依据日本特开2007-308360的方法来进行。具体而言,从块状氮化硼粒子的表面的电子显微镜照片中,选定确认了一次粒子的长径(总长)和厚度的100个以上的一次粒子,测定其长径和厚度。根据测定结果算出长径相对于厚度的比值,将其平均值作为一次粒子的长厚比。

(4)氮化硼粉末的平均粒径

氮化硼粉末的平均粒径依据ISO 13320:2009并使用激光衍射散射法粒度分布测定装置(Beckman Coulter,Inc.制,“LS-13320”)来进行测定。其中,以在测定处理前不对试样施以均质机处理的方式进行测定。该平均粒径为累积粒度分布的累积值50%的粒径(中值粒径,d50)。进行粒度分布测定时,使该聚集体分散的溶剂使用水,分散剂使用六偏磷酸。此时水的折射率使用1.33,另外,关于氮化硼粉末的折射率,使用1.80的数值。

(5)氮化硼粉末的取向性指数

氮化硼粉末的取向性指数使用X射线衍射装置(Rigaku Corporation制,“ULTIMA-IV”)来测定。将氮化硼粉固定于附属的玻璃样品池上而制作试样,对试样照射X射线,算出(002)面与(100)面的峰强度比[I(002)/I(100)],将其作为取向性指数来评价。

(6)氮化硼粉末的振实密度

氮化硼粉末的振实密度依据JIS R 1628:1997来测定。测定可以使用市售的装置。具体而言,将氮化硼粉末填充至100cm

(7)导热系数

对于导热系数而言,将由包含氮化硼粉末的导热树脂组合物制作的片材作为测定用试样来进行测定。导热系数(H:单位W/(m·K))根据热扩散率(A:单位m

热扩散率A通过制备将上述的片材加工成宽10mm×10mm×厚0.3mm的试样、并将其作为对象的激光闪光法来求出。测定装置使用氙气闪光分析仪(NETZSCH公司制,“LFA447NanoFlash”)。密度B使用阿基米德法来求出。比热容C用DSC(Rigaku Corporation制,“ThermoPlusEvo DSC8230”)来求出。导热系数的合格值设定为10W/(m·K)以上,将12W/(m·K)以上评价为优秀。

(8)绝缘性:绝缘击穿电压

制作的基板的绝缘击穿电压依据JIS C 6481:1996并使用耐压试验器(菊水电子工业株式会社制,“TOS 8650”)来进行测定。将100个样品作为对象来进行测定。将包含氮化硼粉末的树脂组合物的固化层的厚度为200μm时、在施加40kV/mm的电压时引起绝缘击穿的样品的比例为5%以下的样品评价为“A(合格)”,将5~20%的样品评价为“B”,将20%以上的样品评价为“C(不合格)”。

(9)碳化硼的碳量测定

碳化硼的碳量使用碳分析装置(LECO公司制,“IR-412型”)来测定。

[实施例1]

实施例1中,按照以下所示来制作氮化硼粉末。另外,将制作的氮化硼粉末填充至树脂,进行评价。

(碳化硼合成)

用亨舍尔混合机将硼酸(日本电工株式会社制,原硼酸)100质量份与乙炔黑(电化株式会社制,商品名:HS100)35质量份混合后,将得到的混合物填充至石墨坩埚中。其后,使用电弧炉,在氩气气氛且2200℃的条件下对上述混合物进行5小时加热,合成碳化硼(B

用球磨机对合成的碳化硼块进行1小时粉碎,使用筛网筛分成粒径75μm以下。其后,将碳化硼进一步用硝酸水溶液洗涤而除去铁分等杂质,进行过滤及干燥,由此制备平均粒径为20μm的碳化硼粉末。得到的碳化硼粉末的碳量为20.0质量%。

(第一工序)

将合成的碳化硼填充至氮化硼制的坩埚后,使用电阻加热炉,在氮气气氛、2000℃、且9气压(0.8MPa)的条件下对氮化硼进行10小时加热,由此制备碳氮化硼(B

(第二工序)

将合成的碳氮化硼填充至氧化铝制的坩埚后,使用马弗炉,在氧分压40%的气氛且700℃的条件下对碳氮化硼进行5小时加热,由此得到碳量比上述的第一工序中得到的碳氮化硼低的碳氮化硼。该低碳量的碳氮化硼的碳量为2.5质量%。

(第三工序)

用亨舍尔混合机将合成的碳氮化硼100质量份与硼酸45质量份混合后,将得到的混合物填充至氮化硼制的坩埚。其后,使用电阻加热炉,在100Pa的真空气氛且420℃的条件下将上述混合物保持1小时。

(第四工序)

与真空下的含浸处理工序连续地,向电阻加热炉内进行氮气导入,在0.3MPa且氮气气氛的条件下以10℃/分钟的升温速度从室温升温至1000℃,接着将升温速度变更为2℃/分钟而从1000℃升温至2000℃。将该2000℃作为保持温度,以5小时的保持时间对上述的混合物进一步进行加热,由此合成了一次粒子聚集成块状而得的块状氮化硼粒子的集合物。

(第五工序)

将合成的块状氮化硼粒子的集合体用亨舍尔混合机破碎后,使用筛网,用筛孔为100μm的尼龙筛进行分级,由此制造平均粒径45μm的氮化硼粉末。得到的氮化硼粉末的孔隙率为48%,比表面积为4.2m

(树脂组合物的制备:向树脂的填充)

进行作为得到的氮化硼粉末对树脂的填充材料的特性评价。制备萘型环氧树脂(DIC株式会社制,商品名:HP4032)100质量份与固化剂(四国化成工业株式会社制,咪唑类,商品名:2E4MZ-CN)10质量份的混合物。以将该混合物作为100体积%时氮化硼粉末成为50体积%的方式进一步混合氮化硼粉末而制备浆料。将该浆料以厚度成为0.3mm的方式涂布于PET制片材上而形成涂布膜。其后,在500Pa的减压下进行10分钟的涂布膜的减压脱泡。接着,在温度150℃、压力160kg/cm

将测定值及评价结果与其他实施例·比较例一起示于下述表1及表2。

[实施例2]

实施例2中,将碳化硼的制备时的粉碎时间变更为30分钟,制备“平均粒径40μm的碳化硼”,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[实施例3]

实施例3中,将碳化硼的制备时的粉碎时间变更为1.5小时,制备“平均粒径12μm的碳化硼”,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[实施例4]

实施例4中,将第二工序中的保持时间变更为9小时,得到“低碳量的碳氮化硼(碳量:0.8质量%)”,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[实施例5]

实施例5中,将第二工序中的保持时间变更为0.5小时,得到“低碳量的碳氮化硼(碳量:4.5质量%)”,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[实施例6]

实施例6中,将第三工序中的焙烧温度变更为200℃来实施,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[实施例7]

实施例7中,将第三工序中的焙烧温度变更为350℃来实施,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[比较例1及比较例2]

关于市售的两种氮化硼粉末(市售品a及b),也与实施例1~7同样地评价。将市售品a的结果作为比较例1、将市售品b的结果作为比较例2而示于表中。另外,将比较例1的SEM图像示于图2。比较例1中的氮化硼粉末的孔隙率为38%,比表面积为3.2m

[比较例3]

比较例3中,不实施第二工序及第三工序,在第四工序之前用亨舍尔混合机将碳氮化硼100质量份与硼酸200质量份混合后,将得到的混合物填充至氮化硼坩埚,除此以外,与实施例1同样地操作,制造氮化硼粉末。

[表1]

[表2]

产业上的可利用性

本公开文本可以提供导热系数及绝缘击穿特性优异的氮化硼粉末及其制造方法。该氮化硼粉末可以配合至树脂组合物中,例如填充至印刷布线板的绝缘层及热界面材料的树脂组合物中来利用。该树脂组合物也可以进行固化而使用。本公开文本的包含氮化硼粉末的树脂组合物及其固化物例如可以用于加热构件等。该散热构件能够广泛使用,例如,可以用作功率器件等伴有发热的电子部件的散热构件。

- 块状氮化硼粒子、氮化硼粉末、氮化硼粉末的制造方法、树脂组合物、及散热构件

- 氮化硼粉末、其制造方法及使用其的散热构件