一种轴向叠片各向异性同步磁阻电机转子

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及高凸极率和高磁效率的轴向叠片各向异性同步磁阻电机转子及其制造方法,尤其涉及内转子同步磁阻电机的转动零部件。

背景技术

磁障转子结构是影响同步磁阻电动机性能(如:功率密度、功率因素、效率等)的主要因素。目前,同步磁阻电机转子的结构形式主要有横向叠片形式(TLA)和轴向叠片各向异性形式(ALA)两种。TLA结构采用传统的冲制与叠压工艺,转子结构简单,机械强度高,生产成本低,叠片材料采用无取向硅钢片,正如专利(申请号201610344126.X)所述:转子的多个导磁通道通过圆周肋和径向肋连接为一个整体。圆周肋和径向肋的存在虽然满足了转子的机械强度,但降低了转子的凸极率,带来了漏磁。ALA结构由高导磁材料与非导磁绝缘材料沿轴向交替叠压而成,取消了圆周肋和径向肋,具有非常强烈的凸极性,因此转矩密度和功率因数都较高,但存在工艺复杂,制造不便的缺点。美国专利(专利号US6066904A)提到的ALA结构的转子,采用高磁导率取向材料制作,高磁导率方向为电机的直轴,磁极叠片弯曲成复杂的磁极形状,造价昂贵,甚至不实用,此外,磁极与转轴采用螺栓固定连接。

如能发明一种工艺相对简单的高凸极率的轴向叠片各向异性形式(ALA)结构的磁障转子,必然能提高同步磁阻电机的功率密度和功率因数,并能降低制造费用,提高转子可靠性。

发明内容:

发明目的:

本发明目的是提供一种凸极率高、结构简单、机械强度高的同步磁阻电机内转子结构,以及轴向叠片各向异性(ALA)磁极的制作方法,其目的是解决以往所存在的问题。

技术方案:本发明是通过以下技术方案实现的:

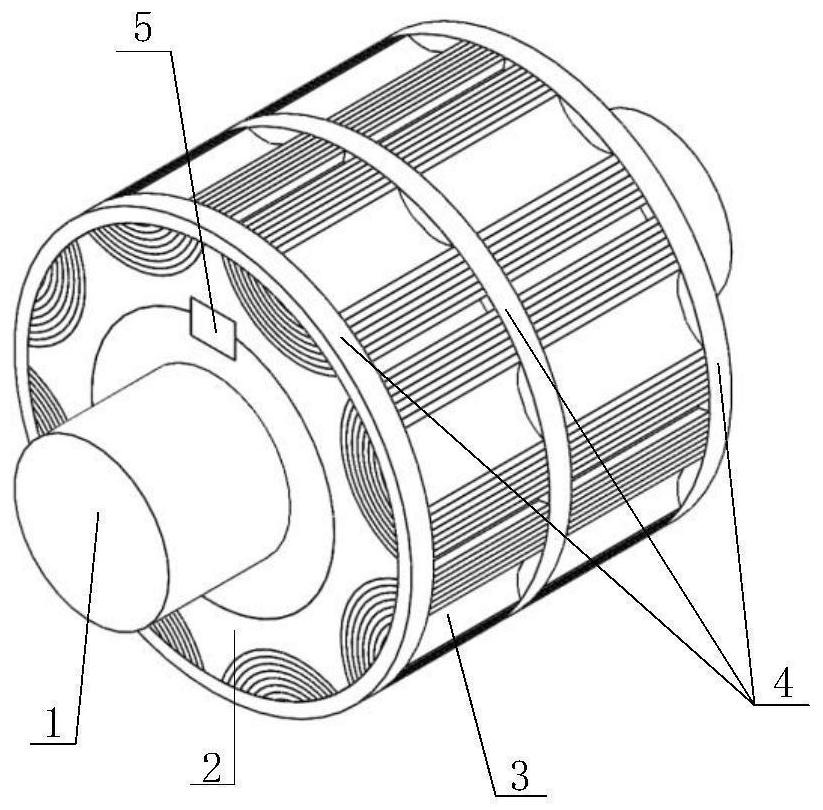

一种轴向叠片各向异性同步磁阻电机转子,转子包括转轴1、磁极支架2、轴向叠片各向异性(ALA)磁极3、绑扎带4和键5;轴向叠片各向异性(ALA)磁极(3)由取向硅钢带和绝缘纸叠压卷绕后经切割加工而成;

所述的轴向叠片各向异性(ALA)磁极3均布在磁极支架2外圆侧,在转子的轴向两端和中间三个位置,用绑扎带4将轴向叠片各向异性(ALA)磁极3和磁极支架2捆绑固定在一起;

所述的转轴1装入磁极支架2内,并在转轴1和磁极支架2之间插入键5;轴向叠片各向异性(ALA)磁极3为弧形。

磁极支架2外圆侧加工有盛装轴向叠片各向异性(ALA)磁极3的磁极槽201,在磁极支架2的轴向两端和中间三个位置开设有用来盛放绑扎带4的绑扎槽202;磁极支架2内部中空,内圆侧加工有键槽203。

交替层压的取向硅钢带301和绝缘层302构成了轴向叠片各向异性(ALA)磁极3,取向硅钢带301和绝缘层302交替设置,绝缘层302与取向硅钢带301厚度相当;轴向叠片各向异性(ALA)磁极3的两个轴向端部加工有止口303,中间部位有环形沟槽304,止口303和环形沟槽304为用来盛放绑扎带4的结构。

绑扎带4的材质为无纬玻璃丝带或碳纤维带。

在转子装配时,首先将轴向叠片各向异性(ALA)磁极3装入磁极支架2的磁极槽201内;接着在轴向叠片各向异性(ALA)磁极3的止口303和环形沟槽304处缠绕绑扎带4;

然后,将装配好的转子浸渍环氧树脂或高粘度绝缘漆,烘干固化为一体;

最后将转子外圆进行车削加工,提高圆度。

根据上述的一种轴向叠片各向异性同步磁阻电机转子的制作方法,其特征在于:轴向叠片各向异性(ALA)磁极3的制作过程为:

(1)、将绝缘纸叠压在宽度为h、厚度小于等于0.5mm的取向硅钢带301上连续卷绕成一个内径为Φ

(2)、将卷好的复合圆环6加热烘干;

(3)、将复合圆环6切割加工成所需要形状尺寸的轴向叠片各向异性(ALA)磁极3。

步骤(1)中复合圆环6的内径

根据所设计电机的转子外径Φ

步骤(3)中将复合圆环6切割加工成所需要形状尺寸的轴向叠片各向异性(ALA)磁极3:

将复合圆环6的外径Φ

优点效果:

为了解决上述问题与技术缺陷,本发明提出了一种轴向叠片各向异性形式(ALA)结构的同步磁阻电机转子,气隙小,磁效率高,在转子部分区域采用绑扎带进行绑扎,机械强度高、制造简单。专利(申请号201710276530.2)提出的一种高速同步磁阻电机磁障转子全部采用碳纤维材料绑扎增加转子强度,但电机的电磁气隙大,降低了电机的转矩输出能力。专利(申请号201680009421.8)提出的一种电网供电、直接启动的同步磁阻电机转子的两个端部也存在两个环状物,与本发明的转子结构外形上类似,但作用完全不同,其材质是导电金属,将多个轴向连续的导体短路,并不是提高转子机械强度的。

本发明具体优点如下:

轴向叠片各向异性(ALA)磁极由取向硅钢带制成,导磁能力强、凸极率高。

轴向叠片各向异性(ALA)磁极由取向硅钢带和绝缘纸叠压卷绕后经切割加工而成,制作简单,材料利用率高。

轴向叠片各向异性同步磁阻电机转子采用无纬玻璃丝带或碳纤维绑扎,经灌封环氧树脂或浸渍高粘度绝缘漆固化而成,强度高。

附图说明:

图1是本发明的轴向叠片各向异性同步磁阻电机转子结构图;

图2是本发明的磁极支架结构图;

图3是本发明的轴向叠片各向异性(ALA)磁极图;

图4是本发明的制作轴向叠片各向异性(ALA)磁极的复合圆环图;

图5是本发明的复合圆环切割加工成轴向叠片各向异性(ALA)磁极方法图;

图6是本发明的复合圆环切割加工后的成品图;

附图标记说明:

1.转轴、2.磁极支架、3.轴向叠片各向异性(ALA)磁极、4.绑扎带、5.键、6.传统结构同步磁阻电机转子的磁极、201.磁极槽、202.绑扎槽、203.键槽、301.取向硅钢带、302.绝缘层、303.止口、304.环形沟槽、601.等分点、602.内径2p条边的多边形。

具体实施方式:下面结合附图对本发明做进一步的说明:

一种轴向叠片各向异性同步磁阻电机转子,转子包括转轴1、磁极支架2、轴向叠片各向异性(ALA)磁极3、绑扎带4和键5;轴向叠片各向异性(ALA)磁极(3)由取向硅钢带和绝缘纸叠压卷绕后经切割加工而成;

所述的轴向叠片各向异性(ALA)磁极3均布在磁极支架2外圆侧,在转子的轴向两端和中间三个位置,用绑扎带4将轴向叠片各向异性(ALA)磁极3和磁极支架2捆绑固定在一起;

所述的转轴1装入磁极支架2内(穿过磁极支架2的轴心),并在转轴1和磁极支架2之间插入键5;轴向叠片各向异性(ALA)磁极3为弧形。

磁极支架2为高强度材料制作而成;磁极支架2外圆侧加工有盛装轴向叠片各向异性(ALA)磁极3的磁极槽201,轴向叠片各向异性(ALA)磁极3和磁极槽201二者数目相同;在磁极支架2的轴向两端和中间三个位置开设有用来盛放绑扎带4的绑扎槽202;磁极支架2内部中空(用于安装转轴1),内圆侧加工有键槽203(用于安装键5,在转轴1的对应位置也有一个键槽,如图1所示)。

交替层压的取向硅钢带301和绝缘层302构成了轴向叠片各向异性(ALA)磁极3,具有凸极率高、漏磁低的优点,取向硅钢带301和绝缘层302交替设置(如图3所示,就是一层取向硅钢带301挨着一层绝缘层302交替进行);绝缘层302为绝缘纸和浸渍漆(或环氧树脂)的混合物,绝缘层302与取向硅钢带301厚度相当(相同);轴向叠片各向异性(ALA)磁极3的两个轴向端部加工有止口303,中间部位有环形沟槽304,止口303和环形沟槽304为用来盛放绑扎带4的结构(使用时,止口303对应磁极支架2两端的绑扎槽202,环形沟槽304对应磁极支架2中间的绑扎槽202)。

绑扎带4的材质为无纬玻璃丝带或碳纤维带。

在转子装配时,首先将轴向叠片各向异性(ALA)磁极3装入磁极支架2的磁极槽201内;接着在轴向叠片各向异性(ALA)磁极3的止口303和环形沟槽304处缠绕绑扎带4,绑扎带4采用碳纤维材料时,一边缠绕,一边涂覆环氧树脂胶,绑扎完成后,进行热固化;

然后,将装配好的转子浸渍环氧树脂或高粘度绝缘漆,烘干固化为一体;

最后将转子外圆进行车削加工,提高圆度。

一种轴向叠片各向异性同步磁阻电机转子的制作方法,轴向叠片各向异性(ALA)磁极3的制作过程为:

(1)、将绝缘纸叠压在宽度为h(垂直于图4的方向)、厚度小于等于0.5mm的取向硅钢带301上连续卷绕成一个内径为Φ

(2)、将卷好的复合圆环6加热烘干;

(3)、将复合圆环6切割加工成所需要形状尺寸的轴向叠片各向异性(ALA)磁极3。

步骤(1)中复合圆环6的内径Φo

根据所设计电机的转子外径Φ

步骤(3)中将复合圆环6切割加工成所需要形状尺寸的轴向叠片各向异性(ALA)磁极3:

将复合圆环6的外径Φ

下面结合附图对本发明做进一步的详细说明:

如图1所示,一种轴向叠片各向异性同步磁阻电机转子,转子包括转轴1、磁极支架2、轴向叠片各向异性(ALA)磁极3、绑扎带4和键5;

所述的轴向叠片各向异性(ALA)磁极3均布在磁极支架2外圆侧,在转子的轴向两端和中间三个位置,用绑扎带4将轴向叠片各向异性(ALA)磁极3和磁极支架2捆绑固定在一起,最后浸渍环氧树脂或高粘度绝缘漆,烘干固化为一体;

所述的转轴1装入磁极支架2内,并在转轴1和磁极支架2之间插入键5,防止二者相对转动;轴向叠片各向异性(ALA)磁极3为弧形。

如图2所示,磁极支架2为高强度材料制作而成;磁极支架2外圆侧加工有盛装轴向叠片各向异性(ALA)磁极3的磁极槽201,二者数目相同;在磁极支架2的轴向两端和中间三个位置开设有用来盛放绑扎带4的绑扎槽202;磁极支架2内部中空,内圆侧加工有键槽203。

如图3所示,交替层压的取向硅钢带301和绝缘层302构成了轴向叠片各向异性(ALA)磁极3,具有凸极率高、漏磁低的优点,取向硅钢带301和绝缘层302交替设置;绝缘层302为绝缘纸和浸渍漆(或环氧树脂)的混合物,绝缘层302与取向硅钢带301厚度相当(相同);轴向叠片各向异性(ALA)磁极3的两个轴向端部加工有止口303,中间部位有环形沟槽304,止口303和环形沟槽304为用来盛放绑扎带4的结构。

绑扎带4的材质为无纬玻璃丝带或碳纤维带,热固化后具有极高的强度。

在转子装配时,首先将轴向叠片各向异性(ALA)磁极3装入磁极支架2的磁极槽201内;接着在轴向叠片各向异性(ALA)磁极3的止口303和环形沟槽304处缠绕绑扎带4,缠绕时,对绕绑扎带4施加一定的张力,特别是绑扎带4采用碳纤维材料时,一边缠绕,一边涂覆环氧树脂胶,绑扎完成后,进行热固化;

然后,将装配好的转子浸渍环氧树脂或高粘度绝缘漆,烘干固化为一体;

最后将转子外圆进行微量车削加工,提高圆度。

轴向叠片各向异性(ALA)磁极3的制作过程为:

如图4所示,(1)、将绝缘纸叠压在宽度为h、厚度小于等于0.5mm的取向硅钢带301上连续卷绕成一个内径为Φ

(2)、将卷好的复合圆环6加热烘干;

(3)、按照特定规则将复合圆环6切割加工成所需要形状尺寸的轴向叠片各向异性(ALA)磁极3。

步骤(1)中复合圆环6的内径

根据所设计电机的转子外径Φ

步骤(3)中将复合圆环6切割加工成所需要形状尺寸的轴向叠片各向异性(ALA)磁极3:

如图5所示,将复合圆环6的外径Φ

- 一种轴向叠片各向异性同步磁阻电机转子

- 用于一种同步磁阻电机的转子叠片组