一种利用磷酸中氟硅酸生产高纯氟化钾的方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于废弃资源回收综合利用技术领域,尤其涉及一种利用磷酸中氟硅酸生产高纯氟化钾的方法。

背景技术

氟化钾为白色单斜结晶或结晶性粉末,味咸,易吸湿,溶于水,不溶于乙醇,能腐蚀玻璃和瓷器,广泛用于玻璃雕刻、水汽和氟化氢气体的吸收剂、络合剂、掩蔽剂、金属分析、食品包装材料防腐等。

目前,我国氟化工最主要氟来源为萤石。随着氟化工的快速发展和萤石资源的开采,萤石消耗量的极度增加,对环境资源造成了极大的破坏。近年来,我国对萤石的开采和以萤石为原料生产无水氟化氢进行了严格的限制,因而氟化工行业亟需找到新的氟来源。

我国磷矿石的蕴藏量很大,其中氟质量分数为2.6~3.5%。当传统的萤石资源枯竭之时,磷矿石中的氟无疑将成为最重要的氟资源。磷矿石主要应用于磷酸生产,二水物法生产湿法磷酸是目前世界上应用最广泛的方法,其产量占全世界磷酸总量的80%左右;但是该方法生产的磷酸含氟量过高,必须经脱氟处理,这样才由利于磷酸进一步生产应用。湿法磷酸中氟以氟硅酸的形式存在,目前湿法磷酸中的氟主要以氟硅酸钠、氟硅酸钾产品回收利用,而市场对这些产品的消化能力又明显不够,使得磷化工中的氟资源利用经济效益低下,造成了氟资源浪费。因此,如何将湿法磷酸中的氟硅酸用于生产市场前景广阔的氟化钾,成为了磷化工产业研究者们关注、研究的重点。

公开号为CN 108083295 A的专利公开了一种由湿法磷酸副产物氟硅酸直接制备氟化钾的方法,包括如下步骤:1)将湿法磷酸副产物氟硅酸滴加至氢氧化钾溶液中反应,得到粗氟化钾溶液;2)向步骤1)得到的粗氟化钾溶液中加入氢氧化钡,过滤,得到除杂后的粗氟化钾溶液;3)将步骤2)得到的除杂后的粗氟化钾溶液用氟硅酸反调pH,过滤,得到精制的氟化钾溶液;4)将步骤3)得到的精制的氟化钾溶液真空结晶、干燥得到氟化钾。该专利是利用氟硅酸与氢氧化钾中和反应生成氟化钾溶液后,再用氢氧化钡沉淀除杂,制得氟化钾;该方法利用湿法磷酸生产过程中回收的氟硅酸生产氟化钾,工艺复杂,生产成本高。

公开号为CN103121699 A一种用氟硅酸钾制备氟化钾的方法,该方法步骤为:将氟硅酸钾料浆加到氨水中反应后得到混合料浆;混合料浆静置沉降过滤得滤液和滤饼;滤饼烘干制备白炭黑;滤液冷却、结晶、过滤分离和干燥后得混合晶体;将混合晶体煅烧分别制得氟化钾产品和氟化氢铵产品。该专利是直接利用氟硅酸钾与氨水中和反应制成氟化钾,该方法存在制备的氟化钾纯度不高,浓缩过程会产生大量稀氨水,给生产带来环保问题。

公开号为CN110510640A的专利公开了一种用氟硅酸为原料制备氟化钾联产白炭黑的方法,包括以下步骤:S1将氯化钾溶解、过滤得到氯化钾溶液;S2将S1所得的氯化钾溶液注入到氟硅酸溶液中反应,反应结束后,搅拌过滤洗涤得到氟硅酸钾滤饼;S3将步骤S2中得到的氟硅酸钾滤饼按比例加水搅拌成糊状得到氟硅酸钾料浆,后向其中注入氢氧化钾溶液进行反应;S4反应完成后,将步骤S3得到的混合浆料过滤得到二氧化硅滤饼和含有氟化钾的滤液;将氟化钾溶液的滤液浓缩、干燥得到成品氟化钾。该专利是直接利用氟硅酸钾与氢氧化钾反应制成氟化钾,该工艺虽然简短,但很难去除氟硅酸钾滤饼带入的杂质,导致氟化钾产品纯度不高。

又如公开号CNCN101134583A的专利公开了一种氟化钾的制备方法,包括如下步骤:(1)将氟硅酸溶液和氢氧化钾反应10~60分钟,反应结束后,过滤得到氟硅酸钾固体;(2)将氟硅酸钾在300~800℃分解1~5小时,生成氟化钾固体产品和四氟化硅气体;(3)将四氟化硅气体用水吸收并水解,过滤得到氟硅酸溶液返回去制氟硅酸钾,二氧化硅固体洗涤、干燥得到白炭黑。该专利是利用该专利是利用氟硅酸与氢氧化钾中和反应生成氟硅酸钾后,热分解生成氟化钾。该方法一方面氟硅酸钾分解能耗高,另一方面氟硅酸钾中的杂质进入氟化钾产品,影响成品纯度。

上述专利提供的方法是直接采用从湿法磷酸中回收的氟硅酸作为原料,受工艺条件的影响,制备的氟化钾成品纯度不高,而且生产工艺复杂,生产成本高。

发明内容

为了解决现有技术中存在的上述技术问题,本发明提供了一种利用磷酸中氟硅酸生产高纯氟化钾的方法,能同时实现含氟磷酸脱氟与高纯氟化钾的生产,而且生产工艺简单,大大降低了氟化钾的生产成本;具体是通过以下技术方案实现的:

一种利用磷酸中氟硅酸生产高纯氟化钾的方法,包括以下过程:

(1)向含氟磷酸中加入硫酸钾反应,反应后陈化,沉淀分离,得到脱氟磷酸和氟硅酸钾;

该步骤的涉及的化学反应为:H

(2)将氟硅酸钾与浓硫酸混合,加热反应,得到硫酸钾固体以及四氟化氢和氟化氢的混合气体;硫酸钾返回到步骤(1)中用于脱氟处理;

该步骤的涉及的主要化学反应为:

(3)将四氟化氢和氟化氢的混合气体通入到饱和氟化钾溶液中,加入碳酸钾,反应,反应后成陈化、分离,得到氟化钾固体和二氧化硅;

该步骤的涉及的化学反应为:

2HF+K

SiF4+2K

(4)将步骤(3)所得得到氟化钾固体离心脱水,离心产生的饱和氟化钾溶液返回到步骤(3)中;离心产物干燥,得到氟化钾产品。

优选地,所述步骤(1),含氟磷酸中氟硅酸的含量为0.5%~5%。

需要说明的是,本发明所提供的方法还可用于其他氟硅酸含量的含氟磷酸。

优选地,所述步骤(1),硫酸钾与含氟磷酸中氟硅酸的硫酸钾与含氟磷酸中氟硅酸的物质的量比为1:1,硫酸钾与含氟磷酸的反应温度控制在10℃~50℃,反应、陈化时间控制在10min~30min。

优选地,所述步骤(2),浓硫酸的浓度为98%,浓硫酸中硫酸的用量为理论用量的100%。

优选地,所述步骤(2),加热反应的温度控制在120℃~180℃,反应时间控制在5min~30min。

优选地,所述步骤(3),饱和氟化钾溶液是用作为四氟化氢和氟化氢的混合气体与碳酸钾反应时的反应载体,碳酸钾的添加量为理论量的100%。本发明采用饱和溶液作反应载体,不需要在上浓缩装置,简化了工艺流程,降低了生产成本。

需要说明的是步骤(3)中,四氟化氢和氟化氢的混合气体与碳酸钾反应的反应的温度为10℃~50℃,反应后陈化10min~30min。

本发明的有益效果在于:

本发明通过采用硫酸钾将含氟磷酸中的氟硅酸沉降出来,再通过酸热解反应将氟硅酸钾中的氟离子以气体的形式挥发出来后,与碳酸钾反应转化成氟化钾。本发明通过将含氟硅酸中的氟硅酸以“沉淀—热挥发”的方法提取出来制成氟化钾,氟硅酸钾中的沉淀杂质在酸热解反应过程中几乎不会随着的四氟化氢和氟化氢的混合气体挥发出来而进入到氟化钾中,解决了现有技术中采用氟硅酸盐回收沉淀物直接制成氟化钾存在的杂质含量高的问题,提高了氟化钾的纯度。而且本发明提供的方法,在沉淀反应、酸热解反应、四氟化氢和氟化氢的混合气体制备氟化钾的反应过程中,采用的硫酸钾、浓硫酸、碳酸钾等化工原料的用量为理论用量,未过量,不仅减少了硫酸钾、浓硫酸、碳酸钾等化工原料的用量,更避免了因过量而使硫酸钾、浓硫酸、碳酸钾等化工原料变成了杂质,降低了生产成本。

附图说明

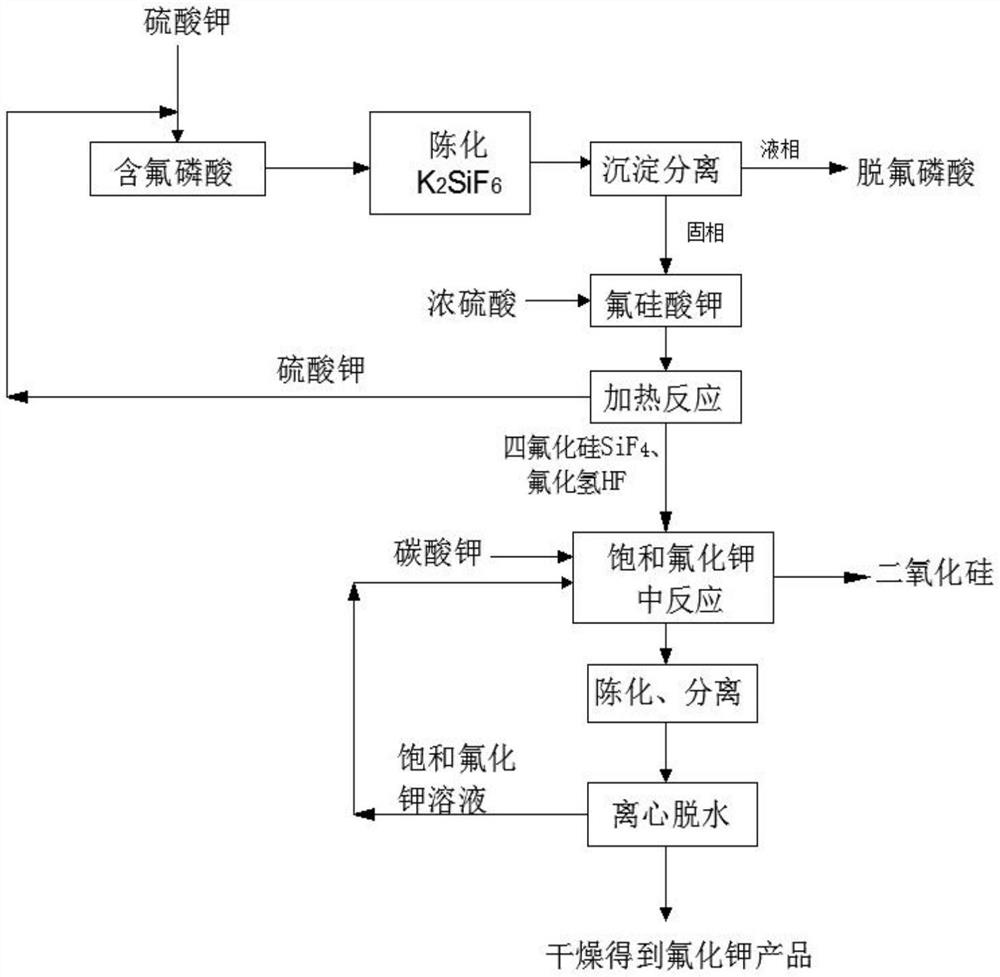

图1为本发明的生产工艺流程图。

具体实施方式

下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

实施例1

原料:湿法磷酸法制得的含氟磷酸,检测其中的氟化物含量:H

利用上述原料生产高纯氟化钾,包括以下过程:

(1)向含氟磷酸中加入硫酸钾反应,反应后陈化,沉淀分离,得到脱氟磷酸和氟硅酸钾;

硫酸钾与含氟磷酸中氟硅酸的物质的量比为1:1,反应温度控制在10℃~50℃,反应、陈化时间控制在10min~30min;

(2)将氟硅酸钾与浓硫酸混合,加热至120℃~180℃,反应5min~30min,得到硫酸钾固体以及四氟化氢和氟化氢的混合气体;硫酸钾返回到步骤(1)中用于脱氟处理;浓硫酸的浓度为98%,浓硫酸中硫酸的用量为理论用量的100%。

(3)将四氟化氢和氟化氢的混合气体通入到饱和氟化钾溶液中,加入四氟化氢和氟化氢的混合气体反应所需的理论量的碳酸钾,在10℃~50℃温度下反应,反应后陈化10min~30min;

(4)将步骤(3)所得得到氟化钾固体离心脱水,离心产生的饱和氟化钾溶液返回到步骤(3)中;离心产物干燥,得到氟化钾产品。

上述实施例1中,2000kg含氟磷酸经处理后可获得117.35kg氟硅酸钾产品;117.35kg氟硅酸钾经后续处理后可获得115.32kg氟化钾产品,所获得的氟化钾产品的纯度为99.97%。

对比例1

采用实施例1的含氟磷酸为原料,按照实施例1中步骤(1)的方法将含氟磷酸与硫酸钾反应制得氟硅酸钾;将所得氟硅酸钾按照公开号为CN103121699A的专利实施例1中的氟硅酸钾制备氟化钾的方法制备氟化钾:

(1)粗氟硅酸钾经热水(60℃)洗涤至中性,配制成质量百分浓度为30%的氟硅酸钾料浆,将氟硅酸钾料浆缓慢地加入到质量百分浓度为25%的氨水溶液中,氟硅酸钾与氨的摩尔比为1:7.0,温度60℃,反应1小时得到包含氟化钾溶液、氟化铵溶液及二氧化硅固体的混合料浆;

(2)将混合料浆沉降静置2个小时,进行过滤得到固体二氧化硅的滤饼和含氟化钾与氟化铵的滤液;滤饼经分级洗涤4次,末次清水洗涤,直至洗出液呈中性,烘干得白炭黑;

(3)将步骤(2)的滤液冷却至10℃,有氟化钾与氟化铵的混合晶体析出,过滤并干燥析出的混合晶体;将得到的混合晶体置于沸腾焙烧炉内220℃煅烧2小时,使氟化铵分解产物氟化氢铵升华冷凝至沸腾焙烧炉顶部,在沸腾焙烧炉底部得氟化钾。

上述对比例1中,117.35kg氟硅酸钾经处理后可获得60.33kg氟化钾产品,所获得的氟化钾产品的浓度为99.58%。

对比例2

采用实施例1的含氟磷酸为原料,按照实施例1中步骤(1)的方法将含氟磷酸与硫酸钾反应制得氟硅酸钾;将所得氟硅酸钾按照公开号为CN110510640A的专利实施例1中的后续氟硅酸钾生产氟化钾的方法制备氟化钾:

S3将氟硅酸钾滤饼按比例加水搅拌成糊状得到氟硅酸钾料浆,将氟硅酸钾料浆加热到60~80℃后向其中注入48%的氢氧化钾溶液进行反应,反应温度保持60~80℃,反应终点的pH为7.5~8.5;氟硅酸钾料浆的质量浓度为20%~25%,注入的氢氧化钾溶液的加入量使氢氧化钾与氟硅酸钾的摩尔比为4.0~4.5∶1;

S4反应完成后,将步骤S3得到的混合浆料过滤得到二氧化硅滤饼和含有氟化钾的滤液;将氟化钾溶液的滤液浓缩、干燥得到成品氟化钾。

上述对比例2中,117.35kg氟硅酸钾经处理后可获得92.28kg氟化钾产品,所获得氟化钾产品的纯度为98.63%。

对比例3

采用实施例1的含氟磷酸为原料,按照实施例1中步骤(1)的方法将含氟磷酸与硫酸钾反应制得氟硅酸钾;将所得氟硅酸钾按照公开号为CN101134583A的专利实施例1中的后续氟硅酸钾生产氟化钾的方法制备氟化钾:将氟硅酸钾在300~800℃的温度下分解1~5小时,生成氟化钾固体产品和四氟化硅气体。

上述对比例3中,117.35kg氟硅酸钾经处理后可获得46.48kg氟化钾产品,所获得氟化钾产品的纯度为99.36%。

实施例2

原料:湿法磷酸法制得的含氟磷酸,检测其中的氟化物含量:H

利用上述原料生产高纯氟化钾,包括以下过程:

(1)向含氟磷酸中加入硫酸钾反应,反应后陈化,沉淀分离,得到脱氟磷酸和氟硅酸钾;硫酸钾与含氟磷酸中氟硅酸的物质的量比为1:1,反应温度控制在10℃~50℃,反应、陈化时间控制在10min~30min;

(2)将氟硅酸钾与浓硫酸混合,加热至120℃~180℃,反应5min~30min,得到硫酸钾固体以及四氟化氢和氟化氢的混合气体;硫酸钾返回到步骤(1)中用于脱氟处理;浓硫酸的浓度为98%,浓硫酸中硫酸的用量为理论用量的100%;

(3)将四氟化氢和氟化氢的混合气体通入到饱和氟化钾溶液中,加入四氟化氢和氟化氢的混合气体反应所需的理论量的碳酸钾,在10℃~50℃温度下反应,反应后成陈化10min~30min,分离,得到氟化钾固体和二氧化硅;

(4)将步骤(3)所得得到氟化钾固体离心脱水,离心产生的饱和氟化钾溶液返回到步骤(3)中;离心产物干燥,得到氟化钾产品。

上述实施例2中,2000kg含氟磷酸经处理后可获得130.85kg氟硅酸钾产品;130.85kg氟硅酸酸钾经后续处理后可获得128.59kg氟化钾产品;所获得的氟化钾产品的纯度为99.97%。

实施例3

原料:湿法磷酸法制得的含氟磷酸,检测其中的氟化物含量:H

利用上述原料生产高纯氟化钾,包括以下过程:

(1)向含氟磷酸中加入硫酸钾反应,反应后陈化,沉淀分离,得到脱氟磷酸和氟硅酸钾;硫酸钾与含氟磷酸中氟硅酸的物质的量比为1:1,反应温度控制在10℃~50℃,反应、陈化时间控制在10min~30min;

(2)将氟硅酸钾与浓硫酸混合,加热至加热至120℃~180℃,反应5min~30min,,得到硫酸钾固体以及四氟化氢和氟化氢的混合气体;硫酸钾返回到步骤(1)中用于脱氟处理;浓硫酸的浓度为98%,浓硫酸中硫酸的用量为理论用量的100%。

(3)将四氟化氢和氟化氢的混合气体通入到饱和氟化钾溶液中,加入四氟化氢和氟化氢的混合气体反应所需的理论量的碳酸钾,在10℃~50℃温度下反应,反应后成陈化10min~30min,分离,得到氟化钾固体和二氧化硅;

(4)将步骤(3)所得得到氟化钾固体离心脱水,离心产生的饱和氟化钾溶液返回到步骤(3)中;离心产物干燥,得到氟化钾产品。

上述实施例3中,2000kg含氟磷酸经处理后可获得11.16kg氟硅酸酸钾产品;11.16kg氟硅酸酸钾经后续处理后可获得10.97kg氟化钾产品;所获得的氟化钾产品的纯度为99.95%。

在此有必要指出的是,以上实施例和试验例仅限于对本发明的技术方案做进一步的阐述和理解,不能理解为对本发明的技术方案做进一步的限定,本领域技术人员做出的非突出实质性特征和显著进步的发明创造,仍然属于本发明的保护范畴。

- 一种利用磷酸中氟硅酸生产高纯氟化钾的方法

- 一种利用磷酸中氟硅酸生产高纯氟化钠的方法