减速装置用组件及其热处理方法

文献发布时间:2023-06-19 09:49:27

本申请是申请日为2017年12月26日、申请号为201711431023.8、名称为“减速装置及旋转体的热处理方法”的中国发明专利申请的分案申请。

技术领域

本发明涉及一种减速装置用组件及其热处理方法。

背景技术

专利文献1中记载有偏心摆动型减速装置。在该减速装置中,在偏心体与外齿轮之间配置有滚动体,偏心体的外周面构成滚动体的滚动面。

专利文献1:日本特开2015-224707号公报

对像专利文献1的偏心体那样的具有滚动体的滚动面的组件而言,为了实现疲劳强度的提高要求滚动面具有较高的硬度。为此,以往采用了使成为热处理对象的工件整体高硬度化的热处理。然而,并未提出对工件采用出现高硬度区域及低硬度区域这两者的热处理的方案。

发明内容

本发明是鉴于这种情况而完成的,其目的在于提供一种能够对减速装置用组件的工件很好地采用出现高硬度区域及低硬度区域的热处理的技术。

本发明的一种实施方式涉及一种减速装置用组件。该减速装置用组件设置有高硬度区域及表面硬度低于所述高硬度区域的表面硬度的低硬度区域,所述低硬度区域设置在减速装置运行时施加的荷载小于所述高硬度区域的范围内。

本发明的又一种实施方式也涉及一种减速装置用组件的热处理方法。该方法包括通过从头部照射激光而对所述减速装置用组件进行热处理的热处理工序,在所述热处理工序中,对所述减速装置用组件照射激光进行淬火从而形成高硬度区域,之后对已照射过所述激光的范围中的一部分再次照射所述激光从而形成低硬度区域,所述激光的再照射范围设定为,所述减速装置运行时施加的荷载小于所述高硬度区域的范围。

根据本发明,能够对减速装置用组件的工件很好地采用出现高硬度区域及低硬度区域的热处理。

附图说明

图1是表示第1实施方式的减速装置的剖视图。

图2是放大表示第1实施方式的偏心体及偏心体轴承的剖视图。

图3是从正面上侧观察第1实施方式的各个偏心体时的立体图。

图4是从背面下侧观察第1实施方式的各个偏心体时的立体图。

图5是第1实施方式的各个偏心体的侧视图。

图6是第1实施方式的各个偏心体的顶视图。

图7是沿图5的A-A线剖切的剖视图。

图8是沿图5的B-B线剖切的剖视图。

图9(a)及图9(b)是用于说明第1实施方式的偏心体的热处理方法的图。

图10是表示第2实施方式的减速装置的剖视图。

图11是表示第2实施方式的起振体的与轴向正交的截面上的外周面的图。

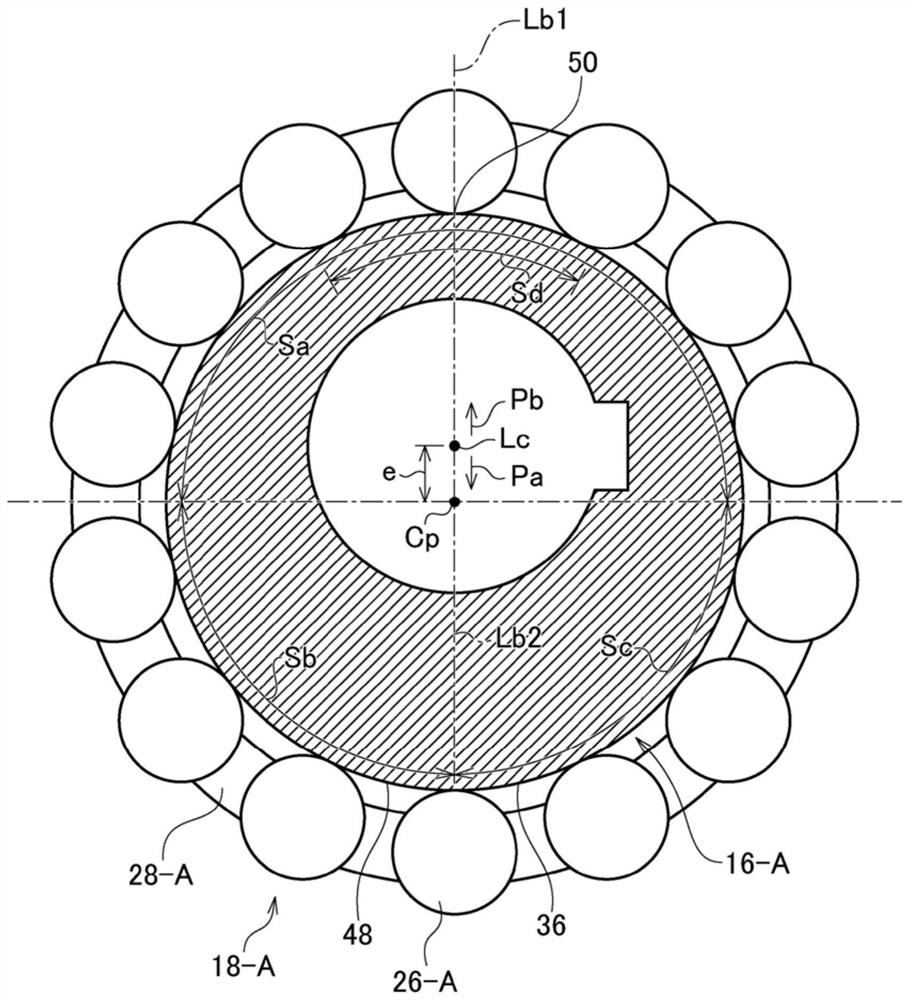

图中:10-减速装置,16-A-第1偏心体,16-B-第2偏心体,20-外齿轮,26-滚动体,46-偏心体连接部,46a-第1外周面部,46b-第2外周面部,48-第1高硬度区域,50-第1低硬度区域,52-第2高硬度区域,54-第2低硬度区域,56-中空部,116-起振体,120-外齿轮,128-滚动体。

具体实施方式

以下,在实施方式及变形例中,对相同的构成要件标注相同的符号,并省略重复说明。并且,在各附图中,为了便于说明,适当省略构成要件的一部分,或适当放大或缩小表示构成要件的尺寸。并且,针对存在共同点的不同的构成要件,通过在名称开头标注“第1、第2”等并在符号末尾标注“-A,-B”等来进行区别,而在统称时省略它们。

(第1实施方式)

图1是表示第1实施方式的减速装置10的剖视图。本实施方式的减速装置10为通过偏心体使与啮合齿轮啮合的摆动齿轮摆动从而使摆动齿轮自转并将其自转成分进行输出的偏心摆动型减速装置。本实施方式的减速装置10是啮合齿轮为内齿轮22且摆动齿轮为外齿轮20的外齿摆动式减速装置。

减速装置10主要具备外壳12、输入轴14、偏心体16、偏心体轴承18、外齿轮20、内齿轮22及轮架24。

在外壳12内容纳有偏心体16等减速装置10的内部组件。

输入轴14通过马达等驱动装置的驱动轴的驱动而被旋转。输入轴14以其自身的轴心为旋转中心进行旋转。本实施方式的输入轴14与驱动轴一体化。

偏心体16经由键等设置在输入轴14从而能够与输入轴14一体地旋转。偏心体16绕通过输入轴14的旋转中心的旋转中心线Lc旋转,从而使外齿轮20摆动。

图2是放大表示偏心体16及偏心体轴承18的剖视图。本实施方式的偏心体16包括沿旋转中心线Lc(轴向)彼此相邻的第1偏心体16-A及第2偏心体16-B。偏心体轴承18、外齿轮20及内齿轮22对应于第1偏心体16-A设置有一套,对应于第2偏心体16-B也设置有一套。针对该对应的构成要件,通过在名称的开头标注“第1、第2”并在符号的末尾标注“-A,-B”来进行区别。关于偏心体16的详细内容将在后面叙述。

偏心体轴承18具有多个滚动体26及保持架28。偏心体轴承18通过未图示的挡块等在轴向上得到定位。保持架28保持多个滚动体26的相对位置并且将多个滚动体26支承为旋转自如。

滚动体26配置于外齿轮20与偏心体16之间,即配置于摆动齿轮与偏心体16之间。滚动体26在周向上彼此隔着间隔地设置在旋转中心线Lc的周围。本实施方式的滚动体26为滚子。详细而言,滚动体26为具有与旋转中心线Lc平行的旋转轴的圆柱状滚子。

本实施方式的偏心体轴承18不具有专用的内圈及外圈。取而代之,偏心体16的外周面发挥内圈的功能,外齿轮20的贯穿孔20a(后述)的内周面发挥外圈的功能。即,偏心体16的外周面构成使滚动体26沿周向滚动的内侧滚动面30。并且,外齿轮20的内周面构成使滚动体26沿周向滚动的外侧滚动面。

返回到图1。偏心体16经由滚动体26能够使外齿轮20围绕旋转中心线L c摆动。外齿轮20摆动的同时与内齿轮22内啮合。在外齿轮20形成有沿轴向贯穿该外齿轮20的贯穿孔20a,在贯穿孔20a的内侧配置有偏心体16及滚动体26。在外齿轮20形成有多个销孔20b。各个销孔20b设置在从旋转中心线L c沿径向偏移的位置且设置成在周向上彼此隔着间隔。在各个销孔20b中,留有间隙地嵌合有内销32。在内销32的外周侧旋转自如地组装有内辊34。

本实施方式的内齿轮22具有与外壳12一体化的内齿轮主体36、支承于内齿轮主体36的外销38及旋转自如地组装于外销38的外周侧的外辊40。外辊40构成内齿轮22的内齿。在本实施方式中,内齿轮22的内齿数(外辊40的数量)比外齿轮20的外齿数多一个。

轮架24配置于外齿轮20的轴向上的一侧。轮架24能够与外齿轮20的自转成分同步旋转。为此,在轮架24形成有供内销32压入的销保持孔24a,外齿轮20的自转成分经由内销32传递到轮架24。轮架24与经由输出轴承42而被外壳12支承为旋转自如的输出轴44一体化。

下面,对上述减速装置10的动作进行说明。若驱动轴旋转,则输入轴14与驱动轴一同旋转。若输入轴14旋转,则偏心体16与输入轴14一同绕旋转中心线Lc旋转。若偏心体16绕旋转中心线Lc旋转,则经由滚动体26使外齿轮20摆动。若外齿轮20进行摆动,则外齿轮20与内齿轮22的啮合位置依次移位。其结果,输入轴14每旋转一周,外齿轮20相对于内齿轮22旋转(即自转)相当于外齿轮20与内齿轮22的齿数差的量。该外齿轮20的自转成分经由内辊34及内销32传递到轮架24,传递到与轮架24一体化的输出轴44。其结果,输入轴14的旋转以与外齿轮20和内齿轮22的齿数差及摆动齿轮的齿数相对应的减速比减速后从输出轴44输出。

图3是从正面上侧观察各个偏心体16时的立体图。图4是从背面下侧观察各个偏心体16时的立体图。图5是偏心体16的侧视图。图6是偏心体16的顶视图。在这些图中,对后述的第1低硬度区域50及第2低硬度区域54画上了阴影线来表示。如上述,偏心体16包括第1偏心体16-A及第2偏心体16-B。第1偏心体16-A为使第1外齿轮20-A摆动的第1旋转体,第2偏心体16-B为使第2外齿轮20-B摆动的第2旋转体。在第1偏心体16-A与第2偏心体16-B之间设置有连接该第1偏心体16-A与第2偏心体16-B的偏心体连接部46。第1偏心体16-A、第2偏心体16-B及偏心体连接部46是形成为一体的一体成型品。该一体成型品可以通过切削加工等而获得。该一体成型品例如将高碳铬钢等钢(即金属)作为原料。

图7是沿图5的A-A线剖切的剖视图。在图7中,一并示出了偏心体轴承18。偏心体16呈筒状,在本实施方式中,其外周面呈圆形形状。偏心体16的外周面相对于旋转中心线Lc偏心规定的偏心量e。第1偏心体16-A及第2偏心体16-B的最大偏心方向Pa的相位差为180度。这里的偏心体16的最大偏心方向Pa是指:从旋转中心线Lc朝向产生偏心量e的方向的方向。从另一观点来讲,偏心体16的最大偏心方向Pa是指:从偏心体16的旋转中心线Lc朝向偏心体16的轴心Cp延伸的方向。这里的偏心体16的轴心Cp是指:在偏心体16的与轴向正交的截面上,偏心体16的外周面所呈的形状的重心。在本实施方式中,由于偏心体16的外周面的形状为圆形,因此该圆形的中心就是偏心体16的轴心Cp。

图8是沿图5的B-B线剖切的剖视图。如图5及图8所示,偏心体连接部46形成为具有与第1偏心体16-A及第2偏心体16-B的外形不同的外形的筒状。偏心体连接部46具有在轴向上与第1偏心体16-A的外周面连续的第1外周面部46a及在轴向上与第2偏心体16-B的外周面连续的第2外周面部46b。在构成偏心体连接部46的整个外周面的两个半周面部中,第1外周面部46a构成一个半周面部,第2外周面部46b构成另一个半周面部。偏心体连接部46的外周面的整周由第1外周面部46a与第2外周面部46b组合而构成。

在第1外周面部46a与第2外周面部46b之间的边界部分设置有曲率变化部46c。在偏心体连接部46的与轴向正交的截面上,曲率变化部46c为从第1外周面部46a的曲率向第2外周面部46b的曲率变化的边界。曲率变化部46c呈朝向外侧凸出的角状。曲率变化部46c以随着从第1外周面部46a朝向第2外周面部46b而从第2偏心体16-B靠近第1偏心体16-A的方式延伸。

在此,在各个偏心体16的外周面设置有第1高硬度区域48及第1低硬度区域50。在图3~图6中,偏心体16的外周面中的没有画上阴影线的部位为第1高硬度区域48,画上阴影线的部位为第1低硬度区域50。在本实施方式中,每一个偏心体16上设置有一个第1高硬度区域48,而在除此以外的部位设置有第1低硬度区域50。第1低硬度区域50为表面硬度低于第1高硬度区域48的表面硬度的区域。这里的表面硬度是指:包括偏心体16的外周面在内的表层部的硬度。详细而言,表面硬度是指:针对从偏心体16的外周面到深度方向(法线方向)上的规定深度的范围(例如,1.0mm),按照规定的单位深度(例如,0.1mm)测量的总硬度的平均值。第1高硬度区域48与第1低硬度区域50的硬度差以维氏硬度计例如至少在50Hv以上。像本实施方式那样通过后述的激光淬火进行热处理的情况下,该硬度差通常成为150Hv以上。

如后述,第1高硬度区域48可以利用激光淬火等而对偏心体16的原料进行淬火而获得。在第1高硬度区域48的表层部设置有例如以马氏体等为主相的淬火组织。如后述,第1低硬度区域50可以利用激光淬火等对偏心体16的原料进行淬火后对相同部位再次进行淬火而获得。在第1低硬度区域50的表层部设置有例如以铁素体与奥氏体的混合组织等为主相的回火组织。

在本实施方式中,如图7所示,作为应设置该第1低硬度区域50的范围划定有非负荷范围Sa。该非负荷范围Sa为偏心体16的围绕轴心Cp的范围中的从自偏心体16的轴心Cp朝向反最大偏心方向Pb延伸的第1基准线Lb1开始±90度的范围。这里的反最大偏心方向Pb是指:从旋转中心线Lc朝向与最大偏心方向Pa正相反的方向延伸的方向。在第1偏心体16-A及第2偏心体16-B分别划定有非负荷范围Sa。由于第1偏心体16-A及第2偏心体16-B的相位差为180度,因此第2偏心体16-B的非负荷范围Sa设置于与第1偏心体16-A的非负荷范围Sa偏离180度相位的位置上(未图示)。第1低硬度区域50设置成其整体落在该非负荷范围Sa内。以下,对其理由进行说明。

在偏心体16正向(图7中的顺时针方向)旋转时,在从朝向最大偏心方向Pa延伸的第2基准线Lb2开始-90度的范围Sb内的某一部位,从滚动体26施加有最大荷载,而其他范围则几乎没有荷载施加。并且,在偏心体16反向(图7中的逆时针方向)旋转时,在从朝向最大偏心方向Pa延伸的第2基准线Lb2开始+90度的范围Sc内的某一部位,从滚动体26施加有最大荷载,而其他范围则几乎没有荷载施加。即,在偏心体16中,不管偏心体16的旋转方向如何,在从朝向反最大偏心方向Pb延伸的第1基准线Lb1开始±90度的非负荷范围Sa几乎没有荷载施加。

若在该非负荷范围Sa内设置第1低硬度区域50,则大负荷不会施加到第1低硬度区域50,能够防止因第1低硬度区域50导致偏心体16的寿命降低。因此,即使对成为减速装置用组件的旋转体(偏心体16)的工件实施出现高硬度区域及低硬度区域的热处理(例如,激光淬火),也能够排除该低硬度区域对使用寿命带来的影响。因此,根据本实施方式,能够对减速装置用组件的工件很好地采用出现高硬度区域及低硬度区域的热处理。

另外,第1低硬度区域50优选设置在偏心体16的外周面中的第1基准线Lb1通过位置附近的范围Sd内(未图示)。该范围Sd是指:从第1基准线Lb1开始±30度的范围。在偏心体16旋转时,来自滚动体26的荷载尤其难以施加到偏心体16的该范围Sd。因此,通过在该范围Sd内设置第1低硬度区域50,能够更有效地防止因第1低硬度区域50导致寿命降低。

下面,对减速装置10的其他特征进行说明。

如图6所示,第1低硬度区域50遍及各个偏心体16的轴向上的全长而设置。第1低硬度区域50呈沿偏心体16的轴向延伸且相对于偏心体16的轴向倾斜的带状。

在此,关注偏心体16的滚动面30与滚动体26之间的接触线Ld。该接触线Ld是指:滚动体26在偏心体16的滚动面30上滚动时该滚动面30与滚动体26线状接触的部位。此时,第1低硬度区域50所呈的带状的宽度及倾斜角度设定为,在接触线Ld通过第1低硬度区域50之上时,该接触线Ld同时通过第1高硬度区域48之上。即,第1低硬度区域50所呈的带状的宽度及倾斜角度设定为,该接触线Ld并非仅仅通过第1低硬度区域50之上,而是同时通过第1高硬度区域48及第1低硬度区域50这两者之上。

在滚动面30的周向上的整周范围中的、接触线Ld能够通过第1低硬度区域50之上的周向上的所有范围,均满足该条件。该带状的第1低硬度区域50的宽度越窄,或该带状的第1低硬度区域50的倾斜角度越大,越容易满足该条件。该带状的第1低硬度区域50的宽度无需在偏心体16的轴向上的全长范围恒定,该宽度也可以根据轴向上的位置而变化。这里的宽度是指:偏心体16的周向上的尺寸。这里的倾斜角度是指:在将第1低硬度区域50在偏心体16的外周面上所呈的带展开于平面上的状态下,带的长度方向相对于偏心体16的轴向所呈的倾斜角度。

由此,在滚动体26与偏心体16的第1低硬度区域50接触时,可以使滚动体26还同时与第1高硬度区域48接触。因此,与滚动体26仅与偏心体16的第1低硬度区域50接触的情况相比,能够抑制施加于偏心体16的第1低硬度区域50的负荷,从而能够实现偏心体16的长寿命化。

参考图3~图6。在偏心体连接部46的外周面设置有第2高硬度区域52及第2低硬度区域54。在图3~图6中,偏心体连接部46的外周面中的没有画上阴影线的部位为第2高硬度区域52,画上阴影线的部位为第2低硬度区域54。这些第2高硬度区域52与第2低硬度区域54的关系和第1高硬度区域48与第1低硬度区域50的关系相同。即,第2低硬度区域54为表面硬度低于第2高硬度区域52的表面硬度的区域。这里的表面硬度是指:包括偏心体连接部46的外周面在内的表层部的硬度,其与上述相同。第2高硬度区域52与第2低硬度区域54的硬度差以维氏硬度计例如至少在50Hv以上。像本实施方式那样通过后述的激光淬火进行热处理的情况下,该硬度差通常成为150Hv以上。

第2低硬度区域54包括第1区域部分54a、第2区域部分54b及第3区域部分54c。第1区域部分54a在轴向上与第1偏心体16-A的第1低硬度区域50连续。第1区域部分54a设置于偏心体连接部46的第1外周面部46a中的周向上的中央部(即,周向上的中间部)。第2区域部分54b在轴向上与第2偏心体16-B的第1低硬度区域50连续。第2区域部分54b设置于偏心体连接部46的第2外周面部46b中的周向上的中央部(即,周向上的中间部)。

第3区域部分54c设置于偏心体连接部46的第1外周面部46a与第2外周面部46b之间的边界部分。详细而言,第3区域部分54c分别设置于偏心体连接部46的第1外周面部46a与第2外周面部46b之间的一个边界部分及另一个边界部分。在该边界部分设置有曲率变化部46c,第3区域部分54c沿着该曲率变化部46c而设置。

如后述,这种偏心体连接部46经如下两个工序获得:在第1偏心体16-A的外周面设置第1高硬度区域48的热处理工序、及在第2偏心体16-B的外周面设置第1高硬度区域48的热处理工序。即,无需除了第1偏心体16-A及第2偏心体16-B的热处理工序之外另行实施使偏心体连接部46高硬度化的热处理工序。因此,对具有多个偏心体16的组件而言,通过较少的热处理工时即可对其整体进行高硬度化。

参考图2。在偏心体16的内部设置有中空部56及第1润滑油路58。中空部56沿轴向延伸,输入轴14插入于该中空部56中。偏心体16的中空部56的一部分配置于比封入到外壳12内的润滑油的静止状态下的油面更低的位置。该润滑油可以是油,也可以是润滑脂。

第1润滑油路58从中空部56沿径向延伸,并且具有开口于偏心体16的外周面的排出口58a。在偏心体16旋转时,润滑油经过偏心体16的中空部56的内部流入第1润滑油路58内。该润滑油通过形成于偏心体16的中空部56与输入轴14之间或形成于输入轴14的内部且沿轴向延伸的第2润滑油路(未图示)流入第1润滑油路58内。若在该状态下偏心体16旋转,则离心力作用于第1润滑油路58内的润滑油上。其结果,偏心体16的中空部56内的润滑油吸入到第1润滑油路58,并且从第1润滑油路58的排出口58a排出润滑油,由此偏心体轴承18及其周围的组件得到润滑油的润滑。

在此,如图3、图4及图6所示,第1润滑油路58的排出口58a开口于偏心体16的第1低硬度区域50。排出口58a形成为其整体落在第1低硬度区域50内的形状,其并未形成于第1高硬度区域48内。由此,排出口58a的开口边缘成为低硬度,因此与将排出口58a开口于第1高硬度区域48的情况相比,更容易确保耐久性。并且,与将排出口58a开口于第1高硬度区域48的情况相比,在偏心体16的外周面设置排出口58a的加工变得容易,从而能够获得良好的可加工性。

接着,对上述偏心体16的热处理方法进行说明。

图9(a)及图9(b)是用于说明偏心体16的热处理方法的图。在本实施方式中,利用使用了激光的激光淬火进行热处理。若使用激光淬火,则具有如下优点:无需快速冷却用冷却设备、对环境的负担较小、热处理应变较小等。

通过旋转夹具(未图示)支承作为热处理对象的工件的偏心体16以使其能够绕轴心Cp旋转。在该状态下,从头部60照射激光62,从而对偏心体16的外周面进行淬火。

对偏心体16进行热处理时,分别进行第1偏心体16-A的第1热处理工序及第2偏心体16-B的第2热处理工序。在第1热处理工序中,如图9(a)所示,对第1偏心体16-A的外周面的轴向上的全长范围及偏心体连接部46的第1外周面部46a的轴向上的全长范围照射激光62。在该工序中,沿第1偏心体16-A的周向改变第1偏心体16-A上的激光照射位置,从而通过一个步骤对第1偏心体16-A的外周面的整周进行淬火。为此,在不改变头部60相对于第1偏心体16-A的径向上的位置的状态下,通过旋转夹具使第1偏心体16-A绕自身的轴心Cp旋转。由此,在保持从头部60至第1偏心体16-A上的照射位置为止的距离(以下,称作照射距离)大致恒定的状态下照射激光。通过该一个步骤的淬火,不仅对第1偏心体16-A的外周面进行淬火,还对偏心体连接部46的第1外周面部46a进行淬火。

在第2热处理工序中,如图9(b)所示,对第2偏心体16-B的外周面的轴向上的全长范围及偏心体连接部46的第2外周面部46b的轴向上的全长范围照射激光62。在该工序中,沿第2偏心体16-B的周向改变第2偏心体16-B上的激光照射位置,从而通过一个步骤对第2偏心体16-B的外周面的整周进行淬火。为此,通过旋转夹具使第2偏心体16-B绕自身的轴心Cp旋转。通过该一个步骤的淬火,不仅对第2偏心体16-B的外周面进行淬火,还对偏心体连接部46的第2外周面部46b进行淬火。

在第1热处理工序及第2热处理工序中,通过沿周向改变偏心体16上的激光照射位置,从而对偏心体16的外周面的整周进行淬火,之后对已照射过激光的范围中的一部分再次照射激光。由此,在激光的再照射范围通过回火设置被称作软化区域的第1低硬度区域50。

偏心体16的外周面上的激光再照射范围例如为自偏心体16上的激光照射开始位置几毫米左右的范围。该再照射范围设定为,其落在上述的偏心体16的非负荷范围Sa。即,再照射范围设定为,其落在偏心体16的围绕轴心Cp的范围中的从自偏心体16的轴心Cp向反最大偏心方向Pb延伸的第1基准线Lb1开始±90度的范围内。由此,在偏心体16的非负荷范围Sa内设置第1低硬度区域50,在偏心体16的外周面的其他范围设置第1高硬度区域48。

在第1热处理工序及第2热处理工序中,均调整头部60的位置及来自头部60的激光的照射角度,以使上述的软化区域呈相对于偏心体16的轴向倾斜的带状。由此,设置呈相对于偏心体16的轴向倾斜的带状的第1低硬度区域50。

在第1热处理工序中使第1偏心体16-A绕轴心Cp旋转时,不管第1偏心体16-A的旋转位置如何,从头部60至第1偏心体16-A为止的照射距离及从头部60至偏心体连接部46的第1外周面部46a为止的照射距离相等。另一方面,从头部60至偏心体连接部46的第2外周面部46b为止的照射距离则变得小于上述的从头部60至第1偏心体16-A为止的照射距离及从头部60至偏心体连接部46的第1外周面部46a为止的照射距离。其结果,在偏心体连接部46中,整个第1外周面部46a被淬火,而第2外周面部46b不会被淬火。此时,第1外周面部46a的包含周向上的两侧的曲率变化部46c在内的范围被淬火。

若对如此得到的中间处理品进行第2热处理工序,则偏心体连接部46的整个第2外周面部46b被淬火。此时,第2外周面部46b的曲率变化部46c会再次被照射。由此,在偏心体连接部46的曲率变化部46c及其周边部设置第2低硬度区域54的第3区域部分54c。

(第2实施方式)

图10是表示第2实施方式的减速装置10的剖视图。本实施方式的减速装置10为通过使与内齿轮122啮合的外齿轮120挠曲变形以使其旋转从而使外齿轮120自转并将该自转成分进行输出的挠曲啮合型减速装置。

减速装置10主要具有外壳112、一对轮架114、起振体116、起振体轴承118、外齿轮120及内齿轮122。

外壳112为圆筒状部件,在其内侧配置有一对轮架114。一对轮架114为具有刚性的圆筒状部件,在其内侧配置有起振体116。一对轮架114在起振体116的轴向上彼此隔着间隔配置。一侧轮架114-A(图10中右侧的轮架。以下,称之为输入侧轮架114-A)不能旋转地组装于外壳112,且其通过拧入螺栓孔114a中的螺栓(未图示)与马达等驱动装置连结在一起。另一侧轮架114-B(图10中左侧的轮架。以下,称之为输出侧轮架114-B)经由主轴承124被外壳112支承为旋转自如。输出侧轮架114-B作为用于输出从驱动装置输入的旋转的输出部而发挥功能。

起振体116为筒状部件,其与轴垂直的截面的形状为椭圆形。在本申请中,椭圆并不只限定于几何学上的严格的椭圆形,其还包含具有长轴及短轴的大致椭圆形。起振体116经由轴承126被一对轮架114双支承为旋转自如。在起振体116连接有驱动装置的驱动轴。起振体116作为通过该驱动轴的驱动以自身的轴心为旋转中心进行旋转的输入轴而发挥功能。并且,起振体116作为使外齿轮120挠曲变形的旋转体而发挥功能。

起振体轴承118配置于起振体116与外齿轮120之间。起振体轴承118包括将外齿轮120的第1外齿部120b(将后述)支承为旋转自如的第1起振体轴承118-A及将外齿轮120的第2外齿部120c(将后述)支承为旋转自如的第2起振体轴承118-B。

起振体轴承118具有多个滚动体128、保持架130及外圈132。保持架130保持多个滚动体128的相对位置并且将多个滚动体128支承为旋转自如。外圈132配置于多个滚动体128的外周侧。外圈132具有挠性,其与外齿轮120相同,经由多个滚动体128而被起振体116挠曲变形为椭圆状。

滚动体128配置于起振体116与外齿轮120之间。滚动体128设置在沿起振体116的旋转中心延伸的旋转中心线Le的周围且设置成在周向上彼此隔着间隔。本实施方式的滚动体128为滚子。详细而言,滚动体128为具有与旋转中心线Le平行的旋转轴的圆柱状滚子。

本实施方式的起振体轴承118不具有专用的内圈。取而代之,起振体116的外周面发挥内圈的功能。起振体116的外周面构成使滚动体128滚动的内侧滚动面134。详细而言,起振体116的外周面具有使第1起振体轴承118-A的第1滚动体128-A滚动的第1内侧滚动面134-A及使第2起振体轴承118-B的第2滚动体128-B滚动的第2内侧滚动面134-B。第1内侧滚动面134-A及第2内侧滚动面134-B沿轴向连续并且具有相同的截面形状。

外齿轮120配置于起振体116的外周侧。外齿轮120为具有挠性的环状部件。外齿轮120经由多个滚动体128而被起振体116挠曲变形为椭圆状。外齿轮120的起振体116的长轴方向上的两侧部分与内齿轮122内啮合。外齿轮120具有筒状基部120a、一体地形成于基部120a的外周侧的第1外齿部120b及第2外齿部120c。第1外齿部120b配置于轴向上的一侧,第2外齿部120c配置于轴向上的另一侧。若起振体116旋转,则外齿轮120与内齿轮122的啮合位置在周向上移位,并且外齿轮120对应于起振体116的形状而挠曲变形。

内齿轮122为具有刚性的环状部件。内齿轮122配置于外齿轮120的外周侧。内齿轮122包括与外齿轮120的第1外齿部120b内啮合的第1内齿轮122-A及与外齿轮120的第2外齿部120c内啮合的第2内齿轮122-B。第1内齿轮122-A的内齿数比第1外齿部120b的外齿数多2i(i为1以上的自然数)个,第2内齿轮122-B的内齿数与第2外齿部120c的外齿数一致。第1内齿轮122-A与输入侧轮架114-A形成为一体,第2内齿轮122-B与输出侧轮架114-B形成为一体。

下面,对上述减速装置10的动作进行说明。

若驱动轴旋转,则起振体116与驱动轴一同旋转。若起振体116旋转,则外齿轮120与内齿轮122的啮合位置沿周向移位,并且外齿轮120对应于起振体116的形状而挠曲变形。起振体116每旋转一周,第1外齿部120b相对于第1内齿轮122-A旋转(自转)相当于第1外齿部120b与第1内齿轮122-A的齿数差的量。此时,起振体116的旋转以与第1外齿部120b和第1内齿轮122-A的齿数差相对应的减速比减速后使外齿轮120自转。

第1外齿部120b与第2外齿部120c以相同的相位一体地旋转。由于第2内齿轮122-B的齿数与第2外齿部120c的齿数相同,因此起振体116旋转一周的前后,第2内齿轮122-B与第2外齿部120c的相对啮合位置保持不变,并且第2内齿轮122-B与第1外齿部120b的自转成分同步旋转。该第1外齿部120b的自转成分经由第2内齿轮122-B传递到输出侧轮架114-B。其结果,输入轴14的旋转被减速后从输出侧轮架114-B输出。

图11是表示起振体116的与轴向正交的截面上的外周面的图。与第1实施方式的偏心体16的外周面相同,在本实施方式的起振体116的外周面也设置有第1高硬度区域48及第1低硬度区域50。在图11中,起振体116的外周面中的没有画上阴影线的部位为第1高硬度区域48,画上阴影线的部位为第1低硬度区域50。在本实施方式中,在起振体116上设置有一个第1低硬度区域50。它们之间的关系与第1实施方式的第1高硬度区域48与第1低硬度区域50相同。

在本实施方式中,作为应设置该第1低硬度区域50的范围划定有非负荷范围Sa。该非负荷范围Sa为起振体116的围绕旋转中心线Le的范围中的从自旋转中心线Le向起振体116的短轴方向Pe延伸的第3基准线Lb3开始±45度的范围。这里的短轴方向Pe是指:起振体116的截面形状所呈的椭圆形的短轴方向。该短轴方向Pe也可理解为,在将从起振体116的旋转中心线Le至外周面为止的距离最小的位置称作短轴位置时,该短轴方向Pe为连结该两个短轴位置的直线的延伸方向。第1低硬度区域50设置成其整体落在该非负荷范围Sa内。以下,对其理由进行说明。

在起振体116正向(图11中的顺时针方向)旋转时,在从自旋转中心线L e沿长轴方向Pf延伸的第4基准线Lb4开始-45度的范围Se内的某一部位施加有最大荷载,而其他范围则几乎没有荷载施加。并且,在起振体116反向(图11中的逆时针方向)旋转时,在从沿长轴方向Pf延伸的第4基准线Lb4开始+45度的范围Sf内的某一部位施加有最大荷载,而其他范围则几乎没有荷载施加。即,在起振体116中,在从自旋转中心线Le沿短轴方向Pe延伸的第3基准线Lb3开始±45度的非负荷范围Sa几乎没有荷载施加。

若在该非负荷范围Sa内设置第1低硬度区域50,则大负荷不会施加于第1低硬度区域50,能够防止因该第1低硬度区域50导致起振体116的寿命降低。因此,即使对成为减速装置用组件的旋转体(起振体116)的工件实施出现高硬度区域及低硬度区域的热处理,也能够排除该低硬度区域对使用寿命的影响。因此,根据本实施方式,能够对减速装置用组件的工件很好地采用出现高硬度区域及低硬度区域的热处理。

另外,与第1实施方式相同,第1低硬度区域50呈沿起振体116的轴向延伸且相对于轴向倾斜的带状(未图示)。与第1实施方式相同,该第1低硬度区域50所呈的带状的宽度及倾斜角度设定为,在起振体116的滚动面134与滚动体128之间的接触线Ld通过第1低硬度区域50之上时,该接触线Ld同时还通过第1高硬度区域48之上(未图示)。由此,在滚动体128与起振体116的第1低硬度区域50接触时,能够使滚动体128也同时与第1高硬度区域48接触。

与第1实施方式相同,对成为本实施方式的热处理对象的工件的起振体116也利用使用了激光的激光淬火进行热处理。关于起振体116,同时对包括第1内侧滚动面134-A及第2内侧滚动面134-B的范围进行热处理。在该热处理工序中,对这些起振体116的包含内侧滚动面134-A、134-B在内的轴向上的范围照射激光。在该工序中,通过沿起振体116的周向改变起振体116上的激光照射位置,从而通过一个步骤对起振体116的外周面的整周进行淬火。

此时,与第1实施方式相同,通过沿周向改变起振体116上的激光照射位置,对起振体116的外周面的整周进行淬火,之后对已照射过激光的范围中的一部分再次照射激光。由此,在激光的再照射范围通过回火设置被称作软化区域的第1低硬度区域50。

起振体116外周面上的激光再照射范围设定为,其落在上述的起振体116的非负荷范围Sa。即,再照射范围设定为,其落在起振体116的围绕旋转中心线Le的范围中的从自旋转中心线Le沿起振体116的短轴方向Pe延伸的第3基准线Lb3开始±45度的范围内。由此,在起振体116的非负荷范围Sa内设置第1低硬度区域50,在起振体116的外周面的其他范围设置第1高硬度区域48。

以上,对本发明的实施方式的例子进行了详细说明。上述的实施方式均为实施本发明时的具体例。实施方式的内容并不限定本发明的技术范围,在不脱离权利要求书中规定的发明的技术思想的范围内,可进行构成要件的变更、追加、删除等各种设计变更。在上述的实施方式中,对于这种能够进行设计变更的内容,以“实施方式的”、“实施方式中”等表述来进行了说明,但并不表示没有这种表述的内容就不允许进行设计变更。并且,在附图中的截面上画出的阴影线并不限定标注有阴影线的对象的材质。

而且,以上对通过进行激光淬火来获得旋转体(偏心体16及起振体116)的第1高硬度区域48及第1低硬度区域50的例子进行了说明。但是本发明并不限定于此,只要是在工件中能够形成高硬度区域及低硬度区域的热处理均可使用,例如也可以通过高频淬火等来获得第1高硬度区域48及第1低硬度区域50。

在第1实施方式中,对啮合齿轮为内齿轮22且摆动齿轮为外齿轮20的外齿摆动式减速装置进行了说明。此外,也可以使用啮合齿轮为外齿轮20且摆动齿轮为内齿轮22的内齿摆动式减速装置。

在第1实施方式中,对偏心体16与输入轴14分体构成的例子进行了说明,但是偏心体16也可以与输入轴14构成为一体。

在第1实施方式中,对偏心体16兼作偏心体轴承18的内圈的例子进行了说明,但是偏心体16也可以不兼作内圈。此时,偏心体轴承18的内圈构成偏心体16的一部分,该内圈的外周面构成偏心体16的外周面。

在第1实施方式中,对内齿轮22的内齿由外辊40构成的例子进行了说明,但是并不只限定于此,例如,内齿轮22的内齿也可以形成于外壳12的内周面。

在第1实施方式中,对输入轴14插入于偏心体16的中空部56中的例子进行了说明,但是也可以不插入输入轴14。此时,偏心体16的中空部56可以作为使润滑油流过的专用油路而发挥功能,而且其内径也可以小于实施方式的例子。

在第1实施方式中,举例说明了偏心体16配置在内齿轮22的轴心位置的中心曲柄式偏心摆动型减速装置,但是并不只限定于此。例如,本发明也可以适用于在从内齿轮22的轴心偏移的位置配置多个偏心体的分配式偏心摆动型减速装置。

在第2实施方式中,举例说明了具有多个内齿轮122的筒型的挠曲啮合型减速装置。但是,挠曲啮合型减速装置的种类并不受特别限定,例如,也可以是具有一个内齿轮的所谓的杯型或礼帽型的挠曲啮合型减速装置。

在第2实施方式中,对起振体116兼作起振体轴承118的内圈的例子进行了说明,但是起振体116也可以不兼作内圈。此时,起振体轴承118的内圈构成起振体116的一部分,该内圈的外周面构成起振体116的外周面。

以上,对沿旋转体(偏心体16、起振体116)的周向改变旋转体上的激光照射位置时使旋转体相对于头部60绕旋转体的轴心旋转的例子进行了说明。但是并不只限定于此,例如,也可以使头部60相对于旋转体而绕旋转体的轴心进行旋转。

- 减速装置用组件及其热处理方法

- 减速装置及旋转体的热处理方法