一种轴向压紧转化为径向密封的塔式旋流器流量试验装置

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及的是一种燃气轮机试验装置,具体地说是燃烧室的试验装置。

背景技术

在燃气轮机和航空发动机领域,塔式旋流器在燃烧室内应用广泛,通过使用塔式旋流器,高压空气可在其出口处形成强烈回流区,使已燃的燃气火焰不断回流引燃新的空气与燃料混合物,促使火焰稳定地维持下去。并且通过旋流可有效缩短火焰长度进而降低燃烧室轴向尺寸,保证燃烧效率的同时节省空间,进而减小整个燃烧室的尺寸。

近年来,随着燃气轮机排放要求的提高,塔式旋流器在控制空气分配、保证贫燃、优化流场等方面发挥着更加至关重要的作用。为保证合适的回流空间及过量空气系数,塔式旋流器的关键特性指标之一是必须满足在额定静压差条件下的空气流量,这就需要通过试验来确定。然而由于塔式旋流器结构的特殊性,其在轴向没有足够大的安装端面用于装夹固定,而且随着燃气轮机朝着尺寸更小,重量更轻,功率更大及排放更低的方向发展,塔式旋流器在优化过程中非必须的轴向安装端面尺寸变的更小,且该端面通常以铸造成型,较粗糙,这些都导致了流量试验过程中密封愈加困难,且出口气流常会对试验密封位置造成检测干扰,试验结果的可靠性受到影响。此外由于结构原因,试验数据不易稳定,调节耗时长,影响试验效率。因此,亟需一种密封可靠、高效无干扰的流量试验装置来解决困境。

发明内容

本发明的目的在于提供适用压力范围宽、密封检测无干扰、试验高效的一种轴向压紧转化为径向密封的塔式旋流器流量试验装置。

本发明的目的是这样实现的:

本发明一种轴向压紧转化为径向密封的塔式旋流器流量试验装置,其特征是:包括稳压筒、凸凹型盖板、十字压板,稳压筒和凸凹型盖板通过紧固件固定在一起,凸凹型盖板为内腔面采用凸阶、外凹腔采用阶梯式设计,凸凹型盖板的中心开有中心孔,中心孔设置锥柱形橡胶塞和塔式旋流器,塔式旋流器的轴向位置通过阶梯的小平端面进行固定,凸阶与中心孔边缘采用圆滑过渡的进气角,保证进气方向与塔式旋流器的流道方向相一致,十字压板固定在凸凹型盖板上,十字压板的中部开孔,塔式旋流器的中部位于十字压板中部的孔里。

本发明还可以包括:

1、凸凹型盖板和塔式旋流器相接触的外部设置压紧圈,压紧圈、凸凹型盖板和塔式旋流器之间设置O型圈。

2、外凹腔圆边采用锥形压紧环面设计,压紧圈是带有压紧凸台的环形结构,与凸凹型盖板外凹腔锥形压紧环面角度相一致,压紧圈、凸凹型盖板和塔式旋流器之间形成三角形环带空间,O型圈在三角形环带空间沿径向变形,贴紧凸凹型盖板外凹腔锥形压紧环面和塔式旋流器颈部环面,实现将轴向压紧转化为径向密封。

3、阶梯的小平端面与塔式旋流器之间安装小垫圈进行辅助密封。

4、凸阶与中心孔边缘采用的圆滑过渡进气角为55°;外凹腔圆边采用的压紧环面为50°锥形压紧环面,压紧圈的压紧凸台采用50°倾角的斜坡设计。

本发明的优势在于:通过支撑组件、压紧组件和密封组件的有效结合,促成变形的O型圈在所形成三角形环带空间内密封紧实可靠,实现将轴向压紧转化为径向密封,有效解决当前塔式旋流器非必须轴向安装端面愈加变小而导致的流量试验密封困难的问题。同时,此密封位置与旋流器出气口分离,有效避免出口气流对泄漏检测的干扰,保证结果可靠。另外,采用大切角进气方式,减小流动畸变的影响,提高试验结果精度,保证试验数据的稳定性。

附图说明

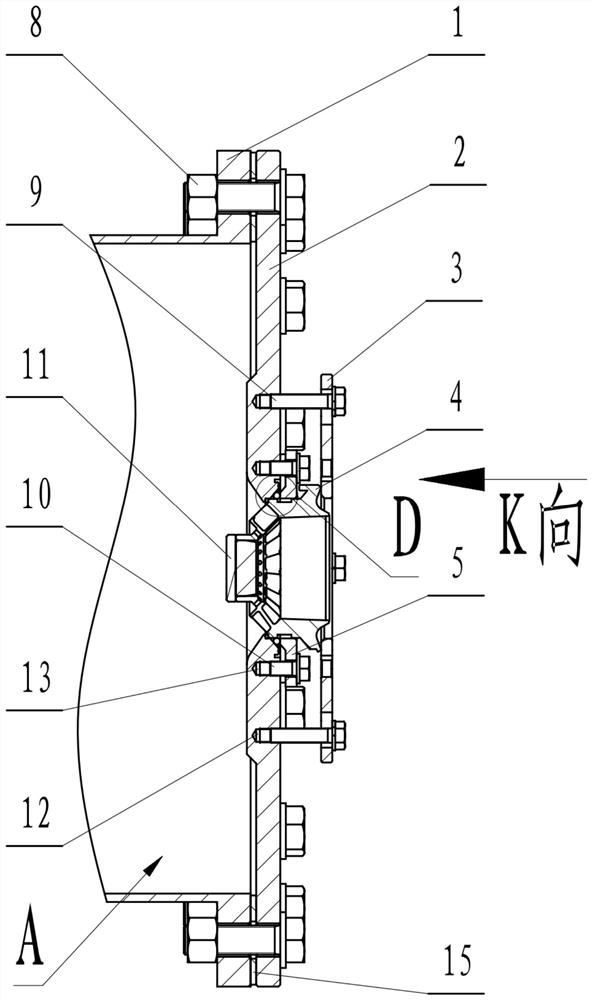

图1为本发明的结构示意图;

图2为K向视图;

图3为局部放大图。

具体实施方式

下面结合附图举例对本发明做更详细地描述:

结合图1-3,主要包括支撑组件、压紧组件和密封组件。

如图1所示,支撑组件主要包括稳压筒1、凸凹型盖板2、紧固件8和密封圈15,其中稳压筒1通过大容积内腔A对来流气进行缓冲,降低气体流速,使由试验气源获得的来流气压力更稳定,进而降低调压难度并提高试验结果精确度;凸凹型盖板2采用中心开孔及一面凸阶一面凹腔设计,中心开孔可确保旋流器充足的通流安装空间,实际可根据旋流器外径大小进行调整;内腔面采用凸阶,在尽量减轻盖板重量的同时有足够的螺钉紧固深度,进而保证装置的支撑及密封性;凸阶与中心孔边缘采用圆滑过渡的55°进气角保证进气方向与塔式旋流器4的流道方向相一致,减小速度突变带来塔式旋流器入口处的静压力畸变,确保测量结果精确度和试验数据稳定性;外凹腔采用阶梯式设计,阶梯的小平端面主要将塔式旋流器4的轴向位置进行固定,由于此接触端面与旋流器接触的轴向端面都及其狭小,且接触面粗糙,此处通过加装小垫圈6的方式仅可辅助密封(图3),难以保证密封性,且垫片不易安装固定;外凹腔圆边采用50°锥形压紧环面设计,保证压紧圈5的压紧凸台进深空间的同时,有效形成三角形环带空间B(图3中虚线示意的三角区域);在凸凹型盖板中心孔外围周向均布着8个第一底孔12和6个第二底孔13,其中第一底孔与压紧组件的压紧螺栓9配合,第二底孔13与密封组件的压紧螺钉10配合,分别保证定位与压紧;稳压筒1和凸凹型盖板2通过紧固件8压紧对接法兰及密封垫圈15的方式连接,16个螺栓连接孔周向均匀布置,密封良好;其中密封垫圈15采用大螺栓孔,外径尺寸小于盖板外径,内径尺寸大于稳压筒内径的结构设计,方便插接紧固件的同时在安装挤压后便于该位置泄漏检测。

如图1和图2,压紧组件包括十字压板3、压紧螺栓9,其中十字压板3采用带导圆的十字叶片设计,中部为环形,节省材料和空间,角度可调,使用轻便,受力均匀,利于拆装,在每个十字叶片上,均采用1个椭圆形通孔设计,减小了安装定位难度,避免应力损伤,保证拆装方便;压紧螺栓9穿过4个椭圆通孔与第一底孔12连接,保证旋流器轴向定位。

如图1和图3,密封组件包括锥柱型橡胶塞11、压紧圈5、O型圈7和压紧螺钉10,其中锥柱型橡胶塞11采用先锥后柱的过渡设计,易于安装且密封可靠,可适应不同中心插接孔径的塔式旋流器,通用性强,拆装方便,试验高效,端面迎着来流方向,来流压力越高密封越严;如图3,压紧圈5是带有压紧凸台的环形零件,压紧凸台采用50°倾角的斜坡设计,与凸凹型盖板外凹腔锥形压紧环面角度相一致,保证压紧圈的压紧凸台进深空间,有效形成三角形环带空间;O型圈7与塔式旋流器的颈部环面采用紧套连接方式;压紧螺钉10穿过压紧圈上均布的6个通孔与第二底孔13连接,保证压紧。

试验时,安装好支撑组件,依次将压紧圈5、O型圈7套至塔式旋流器颈部,将三者共同置于凸凹型盖板2的中心孔内,使用十字压板将旋流器固定在支撑组件上,透过十字压板每个叶片上的椭圆形通孔和第一底孔,固定压紧螺栓,保证旋流器轴向小端面有效压紧辅助密封圈6进行轴向位置固定。此时O型圈正好位于凸凹型盖板11中心孔锥形压紧环面、压紧圈5的压紧凸台端面与塔式旋流器的颈部环面所形成的的三角形环带空间B内。将压紧螺钉10拧至预紧位置,使密封组件的压紧圈进行轴向压紧,此时三角形环带空间B沿轴向减小,促使变形的O型圈在此三角形环带内沿径向变形,贴紧凸凹型盖板凹腔锥形压紧环面和旋流器颈部环面,保证密封紧实可靠,实现将轴向压紧转化为径向密封,可适应宽范围的试验压力,有效解决当前塔式旋流器非必须轴向安装端面愈加变小而导致的流量试验密封困难的问题。

本发明在支撑组件、压紧组件、密封组件及塔式旋流器全部安装完毕后,三角形环带密封空间B远离旋流器出气口,可在不受旋流器出口气流影响的条件下,快速方便对整套系统的密封性进行检查并观察确认,有效避免出口气流对密封位置的强烈干扰,保证可靠性。

- 一种轴向压紧转化为径向密封的塔式旋流器流量试验装置

- 一种轴向压紧转化为径向密封的塔式旋流器流量试验装置