一种热等离子体炬高温熔融系统

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及固废焚烧残余物稳定化无害化处理技术领域,特别涉及一种热等离子体炬高温熔融工系统。

背景技术

随着我国经济的发展和工业化水平的提高,工业固体废物的产量和城市生活垃圾热值也在急剧増长。根据《中国统计年鉴》,我国工业固废产量从2006年的15.2亿吨,增加到2016年的30.9亿吨,年增长率达7.35%,其中危险废物产量为5347万吨,占全部工业固废的其1.73%;城市生活垃圾和工业固体废物我国许多城市采取了焚烧法处理,垃圾焚烧可以实现垃圾减量化,垃圾焚烧处理后减容可高达90%左右,而且在焚烧过程中,由于温度较高,还可以消灭垃圾中的各种病原体,达到高温灭菌的目的,实现无害化。而焚烧产生的余热,还可以用于供热、发电实现资源再利用的目的。但是,垃圾焚烧过程中会产生大量的飞灰,生活垃圾焚烧处理后产生的固体残渣占垃圾重量的30%~35%,其中底渣占25%~30%,其余是飞灰,占5%左右。飞灰中含有高浓度可浸出重金属和高毒性的二噁英以及氯盐,因此是一种危险废物,需要妥善处理处置,避免发生二次污染。现有的通常是对燃烧产生的飞灰进行物理/化学固化填埋、水泥窑协同处置与高温热处理,其中高温热处理是指在高温下烧结(700~1100℃)或者熔融/玻璃化(1000~1400℃)焚烧飞灰,使飞灰中的有机污染物(如二噁英)在高温下发生分解,重金属发生熔融后分离或者玻璃化稳定的过程。焚烧飞灰热处理具有减容减量、重金属稳定性好、二噁英分解程度高的优点。而现有的热处理系统结构简单,热处理能力较差。

发明内容

本发明的目的在于,提供一种热等离子体炬高温熔融系统。本发明将飞灰通过高温对飞灰混合物进行熔融,极大降低了重金属的烟气挥发,便于后期的收集和分离,实现了固废焚烧残余物无害化、稳定化、减量化及资源化处理;此外本发明具有处理能力强,效率高,电热转化效率高,有从而效地降低了使用成本。

本发明的技术方案:一种热等离子体炬高温熔融系统,包括原料预处理系统和带有等离子体发生器系统的等离子体熔融炉,所述的原料预处理系统包括破碎机、配比装置和搅拌混料装置;所述等离子体熔融炉上设有炉前进料装置,所述原料预处理系统通过原料输送系统与炉前进料装置进行对接,所述等离子体熔融炉还连接有尾气冷却净化系统、除渣系统,所述等离子体熔融炉上还连接有用于对等离子体熔融炉进行供气的供气系统,所述等离子体熔融炉上还连接有用于对等离子体熔融炉进行供水冷却的的供水系统;

在对废物进行高温熔融工作时,利用原料预处理系统中的破碎机对玻璃进行破碎,形成玻璃粉末,然后利用配比装置将玻璃粉末、飞灰和添加剂进行配比,并利用搅拌混料装置进行混合,形成飞灰混合物,飞灰混合物经原料输送系统输送到等离子体熔融炉上的炉前进料装置内,然后炉前进料装置将飞灰混合物定量投放到等离子体熔融炉内进行熔融,熔融过程中产生的尾气则进入到尾气冷却净化系统进行冷却净化,同时熔融过程中产生的熔渣则通过除渣系统对熔渣进行资源化再利用;在熔融过程中利用供水系统向等离子体熔融炉供水冷却进行热保护;同时在熔融过程中通过供气系统为等离子体熔融炉供气,进行稳压保护。

上述的热等离子体炬高温熔融系统中,所述的等离子体熔融炉包括炉本体,炉前进料装置设置在炉本体上;;所述炉本体上设有对从炉前进料装置送入的物料进行搅动的搅动装置;所述炉前进料装置包括设置在炉本体上的进料管,进料管上设有从上到下依次设有插板阀和进料装置,所述炉本体在靠近进料管的一端设有横向倾斜设置的安装管口,所述搅动装置安装在安装管口内且伸入到炉本体内部,所述炉本体上设有烟气出管。

前述的热等离子体炬高温熔融系统中,所述炉本体的底部设有出渣管,所述炉本体上设有与出渣管连接的出渣腔道,所述炉本体上设有与出渣腔道顶部连接的且横向设置的出渣口,所述炉本体上设有用封堵出渣口的活动闭合机构,所述活动闭合机构包括设置在炉本体上的且与出渣口正相对的腔体,所述腔体内设有伸缩节,伸缩节的前端设有用于堵住出渣口的堵头,所述炉本体内设有与观察管口对接的斜坡。

前述的热等离子体炬高温熔融系统中,所述炉本体内设有水夹层,所述炉本体上设有与水夹层连通的冷却水进口和冷却水出口,所述供水系统包括板式换热器、软化水水箱、熔融炉进水母管和熔融炉出水母管,熔融炉进水母管与冷却水进口连接,所述熔融炉出水母管与冷却水出口;所述炉本体的顶部设有热源管口,所述等离子体发生器经热源管口安装在炉本体上。

前述的热等离子体炬高温熔融系统中,所述烟气出管上设有物性参数测量口,所述炉本体上设有倾斜向下设置的观察管口,观察管口内安装有伸入到炉本体内的观察装置。

前述的热等离子体炬高温熔融系统中,所述的原料输送系统包括斗提机和中间料仓;所述斗提机的进料端与搅拌混料装置的出料端对接,所述中间料仓设置在斗提机的出料端,所述中间料仓的底端与炉前进料装置对接。

前述的热等离子体炬高温熔融系统中,所述的尾气冷却净化系统包括依次串联设置的高温布袋除尘器、烟气冷却集盐装置、SCR装置、活性炭喷入装置、低温布袋除尘器、第一引风机和烟囱;所述高温布袋除尘器上设置有水冷烟道,所述水冷烟道经管道与等离子体熔融炉连接。

前述的热等离子体炬高温熔融系统中,所述的烟气冷却集盐装置包括第一壳体,所述第一壳体上设有烟气入管,所述第一壳体的顶部设有气体出管,所述第一壳体的底部设有排出管,所述第一壳体包括内筒体,内筒体的外围设有夹套筒体,所述夹套筒体与内筒体之间形成注水冷却腔,所述夹套筒体上设有与注水冷却腔连接的冷却水进水管和冷却水出水管;所述排出管的底部连接有储液槽,所述排出管上设有开关阀,烟气入管上设有第一参数测量口、气体出管设有第二参数测量口;所述高温布袋除尘器与烟气入管连接。

前述的热等离子体炬高温熔融系统中,所述的除渣系统包括熔融玻璃成纤装置和第二引风机,熔融玻璃成纤装置上的进渣口与等离子体熔融炉连接,所述第二引风机将熔融玻璃成纤装置内的热气流体抽出,通入烟气冷却集盐装置内进行冷却净化以及进行其他综合利用;所述的熔融玻璃成纤装置包括第二壳体,第二壳体的顶部设有熔渣入口和空气入口,第二壳体的设有与熔渣入口配合的且倾斜设置的高压喷枪,所述第二壳体的一侧设有玻璃纤维出口,所述第二壳体在位于熔渣入口的下方设有第一传送装置,第一传送装置的出料端设有玻璃纤维收集装置,玻璃纤维收集装置的外侧设有的第二传送装置,所述第二传送装置的出料端与玻璃纤维出口对接,所述第二壳体在位于第二传送装置的前端上部设有定型装置,所述第二壳体在位于第二传送装置的末端设有压实装置,所述第二壳体的内腔设有位于第一传送装置和第二传送装置下方的设有吸气管,吸气管与第二引风机的进风端连接。

前述的热等离子体炬高温熔融系统中,所述的供气系统包括依次串联设置压缩空气罐、冷干机、制氮机和氮气缓冲罐,所述压缩空气罐连接有第一储水槽,所述氮气缓冲罐连接有第二出水槽,所述氮气缓冲罐的出气管与炉本体连接,所述压缩空气罐经管道与炉本体连接。

与现有技术相比,本发明具有以下优点:

1、本发明通过将垃圾焚烧产生的飞灰与经破碎机粉碎后的玻璃粉进行配比混合,将配比混合后的飞灰混合物定量投放到等离子体熔融系统内,则等离子体熔融系统的高温熔融作用下,使飞灰转化为均一的玻璃相物质,同时将重金属和其他有害物质包覆在Si-O晶体结构中,形成具有刚性的非晶态的玻璃态物质。使得飞灰经过等离子体处理,飞灰中含有的有机物,如二嗯英和呋喃在高温下几乎得到彻底的消解破坏,重金属则转移到玻璃质熔渣中,大大降低了重金属的浸出率,极大降低了重金属的烟气挥发,便于后期的收集和分离,对熔融过程中产生的尾气进行冷却净化,对熔渣进行资源化再利用。本发明通过等离子体熔融系统对飞灰混合物进行熔融,热等离子体的高能量密度和高温及其相应的短时间快速反应,具有启动快,升温迅速,温度高,分解速度快,电热转化效率高,有效地降低了使用成本;并能在很短时间迅速升温,在高温下危险废弃物被高效热解、裂解,所有的传染病毒及其他有害有毒物质将全部分解,达到彻底无毒无害化。本发明通过等离子体熔融系统对飞灰混合物进行熔融具有洁净、安全、无污染的特点,因为等离子体处理系统不用煤、油燃气,只用电、水和空气。不会产生额外的污染物。本发明在对废物进行高温熔融工作时,利用原料预处理系统中的破碎机对玻璃进行破碎,形成玻璃粉末,然后利用配比装置将玻璃粉末、飞灰和添加剂进行配比,并利用搅拌混料装置进行混合,形成飞灰混合物,飞灰混合物经原料输送系统输送到等离子体熔融炉上的炉前进料装置内,然后炉前进料装置将飞灰混合物定量投放到等离子体熔融炉内进行熔融,熔融过程中产生的尾气则进入到尾气冷却净化系统进行冷却净化,同时熔融过程中产生的熔渣则通过除渣系统对熔渣进行资源化再利用;在熔融过程中利用供水系统向等离子体熔融炉供水冷却进行热保护;同时在熔融过程中通过供气系统为等离子体熔融炉供气,进行稳压保护。

2、本发明中通过设置特定的等离子体熔融炉,当炉内工况满足进料条件后,一定量的原料依次进料管上的插板阀、进料装置连续均匀的经进料管进入炉内;随即炉体一侧安装管口的搅动装置将进入炉内的原料进行继续均匀搅拌,并将原料送入到最佳熔融气氛的炉本体内的最佳熔融方位;在一定的时间内,飞灰混合物经高温表面熔融后重熔结晶,形成熔融态的玻璃体结构,呈流动态的彻底熔融的熔融玻璃体在活动闭合机构打开后从炉本体底部的出渣口排入到出渣腔道内,产生的少量烟气经炉本体上方的烟气出管排出;烟气出管处设置有一物性参数测量口,根据该数据能实时监测反应出炉内运行状态,为启停炉提供了指导意义。所述炉本体上设有与水夹层连通的冷却水进口和冷却水出口,对炉本体进行冷却保护。

3、本发明通过对熔融过程中产生的尾气进行冷却净化,将熔融过程中产生的尾气通过水冷烟道进入高温布袋除尘器去除高温段的尾气中少量的二次飞灰,然后并沿圆周切向进入烟气冷却集盐装置内,由于冷却温度较低,烟气冷凝后产生的一些冷凝液将大部分析出的盐分溶解,此盐溶液被收集于储液槽中待回收并利用;经烟气冷却集盐装置净化后的尾气则先后进入到SCR装置、活性炭喷入装置内进行脱硝、去除二噁英等处理,再进入低温布袋除尘器内去除低温段的尾气中少量的二次飞灰,最后经引风机并通过FGD进行脱硫处理,达到国家相关排放标准后经过烟囱排放到外界;被收集下来的二次飞灰将重新进行配比混合处理,再次进行熔融,能够对烟气中的少量飞灰进行回收再处理,并大大简化后的尾气装置,使得排放后的烟气完全符合国家相关标准规范,并且可做到无黑烟排放。

4、本发明通过对熔融过程中的对熔渣进行资源化再利用并进行余热回收利用,飞灰混合物经高温表面熔融后重熔结晶并形成熔融态的玻璃体结构,呈流动态的熔融玻璃体进入熔融玻璃成纤装置,熔融玻璃成纤装置内的高压喷枪将流动态的熔融玻璃体吹拉成丝状物,利用第二引风机将熔融玻璃成纤装置内的热气流体抽出,丝状物被完好收集并压实,可作为工业原料;飞灰混合物经高温熔融后形成的玻璃体熔渣,可直接作资源化利用,如绿化砖、微晶玻璃、玻璃纤维等。

5、本发明中通过设置供气系统,将压缩空气和氮气作为等离子体熔融炉工艺系统的工作气体,实现了整个系统的长周期稳定运行,延长了设备的使用寿命,降低了成本。首先空气使用压缩空气罐储存,压缩空气罐内形成的水分被积存于第一储水槽,压缩空气的一部分作用于等离子体熔融炉的指定部位,一部分通过冷干机进入制氮机制造氮气,随后氮气进入氮气缓冲罐,而被缓冲储存的氮气即作为等离子体发生器的工作保护气体以延长使用寿命,氮气缓冲罐内形成的水分则被积存于第二储水槽。因为氮气是惰性气体,能够使得等离子体熔融炉的飞灰熔融工作平稳安全的进行。

6、本发明中通过设置特定的烟气冷却集盐装置,在工作时来自等离子体熔融炉的高温烟气首先由水冷烟道经高温布袋除尘器去除高温段的尾气中少量的二次飞灰,再通过烟气入管进入到第一壳体内,由于冷却温度较低,烟气冷凝后产生的一些冷凝液将大部分析出的盐分溶解,此盐溶液被收集于储液槽中待回收并利用,减少了二次飞灰等对盐溶液的污染。其中循环冷却水由冷却水进水管进入注水冷却腔内对内筒体进行换热,被换热的循环冷却水经冷却水出水管排出,这一过程降低了高温烟气的温度,保证了设备外表面不致人因触摸而被烫伤,同时延长了设备的使用寿命,降低了成本。

7、本发明通过设置特定的熔融玻璃成纤装置来进行成纤工作,呈流动态的熔融玻璃体通过熔渣入口进入熔融玻璃成纤装置,高压喷枪将熔融玻璃体吹拉成丝状玻璃纤维,在第二壳体的内腔设有位于第一传送装置和第二传送装置下方的设有吸气管,第二引风机在运行过程中壳体内部呈现负压状态,外界空气从空气入口进入,同时产生的丝状玻璃纤维被吸附于第一传送装置上,第一传送装置以合适的传送速度将丝状玻璃纤维送至收集装置,与收集装置配合完好的第二传送装置再以合适的传送速度将被收集的丝状玻璃纤维送至定型装置进行定型,定型后的约束外形尺寸的丝状玻璃纤维经压实装置压实至一定厚度后由玻璃纤维出口处排出,可用作工业原料;进入第二壳体内的空气与高温的熔融玻璃体进行热交换,形成的热废气经吸气管由第二引风机抽出,通入烟气冷却集盐装置内进行冷却净化以及进行其他综合利用。

8、本发明占地面积小,结构可小型化,以等离子体处置为主的尾气处置大大简化。例:一个处理量为20t/d的中型等离子体熔融炉,占地面积<100㎡。电热转化效率高,电热转化效率>90%;运行温度高;炉内温度>1300℃,因此,对二噁英控制方面有非常明显的优越性,烟气、二噁英含量排放完全符合国家相关标准规范。极高的运行温度,欠氧环境,二噁英/呋喃含量<0.1ng/m

附图说明

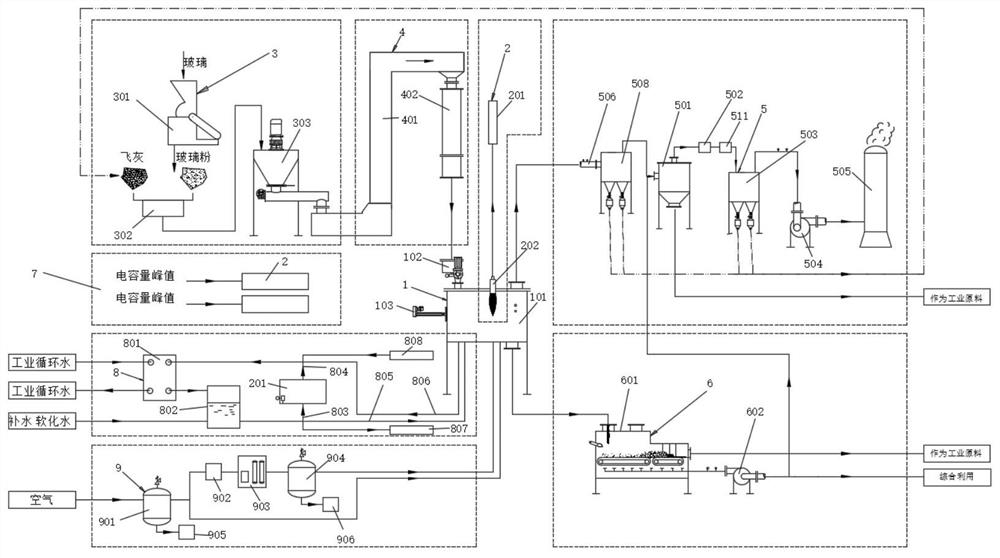

图1是本发明的系统框图;

图2是等离子体熔融炉的结构示意图;

图3是烟气冷却集盐装置的结构示意图;

图4是熔融玻璃成纤装置的结构示意图;

图5是等离子体熔融系统的逻辑控制流程图。

1、等离子体熔融炉;101、炉本体;102、炉前进料装置;103、搅动装置;104、进料管;106、插板阀;107、进料装置;108、安装管口;109、烟气出管;110、物性参数测量口;111、观察管口;112、观察装置;113、出渣管;114、出渣腔道;115、出渣口;116、活动闭合机构;117、腔体;118、伸缩节;119、堵头;120、斜坡;121、冷却水进口;122、冷却水出口;123、热源管口;2、等离子体发生器系统;201、等离子体发生器配套电源柜;202、等离子体发生器;3、原料预处理系统;301、破碎机;302、配比装置;303、搅拌混料装置;4、原料输送系统;401、斗提机;402、中间料仓;5、尾气冷却净化系统;501、烟气冷却集盐装置;502、活性炭喷入装置;503、低温布袋除尘器;504、第一引风机;505、烟囱;506、水冷烟道;507、第一壳体;508、高温布袋除尘器;509、烟气入管;510、气体出管;511、SCR装置;513、排出管;514、内筒体;515、夹套筒体;516、注水冷却腔;517、冷却水进水管;518、冷却水出水管;519、开关阀;520、储液槽;523、流量调节阀;527、第一参数测量口;528、第二参数测量口;6、除渣系统;601、熔融玻璃成纤装置;602、第二引风机;604、第二壳体;605、熔渣入口;606、空气入口;607、高压喷枪;608、玻璃纤维出口;609、第一传送装置;610、玻璃纤维收集装置;611、第二传送装置;612、定型装置;613、压实装置;614、吸气管;7、供电系统;8、供水系统;801、板式换热器;802、软化水水箱;803、电源柜进水母管;804、电源柜出水母管;805、熔融炉进水母管;806、熔融炉出水母管;807、其他高温设备及管道进水母管;808、其他高温设备及管道出水母管808;9、供气系统;901、压缩空气罐;902、冷干机;903、制氮机;904、氮气缓冲罐;905、第一储水槽;906、第二储水槽。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

实施例:一种热等离子体炬高温熔融系统,如图1-5所示,包括原料预处理系统3和带有等离子体发生器系统2的等离子体熔融炉1,所述等离子体发生器系统2包括等离子体发生器配套电源柜201和安装在炉本体101上的等离子体发生器202;所述的原料预处理系统3包括破碎机301、配比装置302和搅拌混料装置303;所述等离子体熔融炉1上设有炉前进料装置102,所述原料预处理系统3通过原料输送系统4与炉前进料装置102进行对接,所述等离子体熔融炉1还连接有尾气冷却净化系统5、除渣系统6,所述等离子体熔融炉1上还连接有用于对等离子体熔融炉1进行供气的供气系统9,所述等离子体熔融炉1上还连接有用于对等离子体熔融炉1进行供水冷却的的供水系统8;

在对废物进行高温熔融工作时,利用原料预处理系统3中的破碎机301对玻璃进行破碎,形成玻璃粉末,然后利用配比装置302将玻璃粉末、飞灰和添加剂进行配比,并利用搅拌混料装置303进行混合,形成飞灰混合物,飞灰混合物经原料输送系统4输送到等离子体熔融炉1上的炉前进料装置102内,然后炉前进料装置102将飞灰混合物定量投放到等离子体熔融炉1内进行熔融,熔融过程中产生的尾气则进入到尾气冷却净化系统5进行冷却净化,同时熔融过程中产生的熔渣则通过除渣系统6对熔渣进行资源化再利用;在熔融过程中利用供水系统8向等离子体熔融炉1供水冷却进行热保护;同时在熔融过程中通过供气系统9为等离子体熔融炉1供气,进行稳压保护。其中所述的原料输送系统4包括斗提机401和中间料仓402;所述斗提机401的进料端与搅拌混料装置303的出料端对接,所述中间料仓402设置在斗提机401的出料端,所述中间料仓402的底端与炉前进料装置102对接。

该热等离子体炬高温熔融系统的熔融工艺,S1:对飞灰与玻璃粉进行配比混合处理形成飞灰混合物,并根据飞灰的组分选择并配比合适的添加剂;

S2:将飞灰混合物搅拌均匀后输送到中间仓料内;

S3:通过炉前进料装置将飞灰混合物定量投放到等离子体熔融系统内;其中炉前进料装置采用连续均匀的进料方式,通过改变炉前进料装置内的电机频率来调节进料量,以达到物料平衡与能量平衡;

S4:控制等离子体熔融系统对飞灰混合物进行熔融;

S5:对熔融过程中产生的尾气进行冷却净化,对熔渣进行资源化再利用。

所述的等离子体熔融炉1包括炉本体101,炉前进料装置102设置在炉本体101上;所述炉本体101上设有对从炉前进料装置102送入的物料进行搅动的搅动装置103;所述炉前进料装置102包括设置在炉本体101上的进料管104,进料管104上设有从上到下依次设有插板阀106和进料装置107,所述炉本体101在靠近进料管104的一端设有横向倾斜设置的安装管口108,所述搅动装置103安装在安装管口108内且伸入到炉本体101内部,所述观察管口111倾斜向下的角度为40~85°。可通过观察管口111处的观察装置112可观察炉内运行状况,以及被收集于斜坡120处的伴随着烟气排出的少量细微灰渣堆积程度,当堆积至影响视线后或后续停炉且将观察装置112拆卸后,由观察管口111即可将堆积的灰渣沿斜坡120清除掉,以便于在最佳观火点处窥探炉内熔渣的熔融状态及探测给料状态是否正常。

所述炉本体101上设有烟气出管109。所述炉本体101的底部设有出渣管113,所述炉本体101上设有与出渣管113连接的出渣腔道114,所述炉本体101上设有与出渣腔道114顶部连接的且横向设置的出渣口115,所述炉本体101上设有用封堵出渣口115的活动闭合机构116,所述活动闭合机构116包括设置在炉本体101上的且与出渣口115正相对的腔体117,所述腔体117内设有伸缩节118,伸缩节118的前端设有用于堵住出渣口115的堵头119,所述炉本体101内设有与观察管口111对接的斜坡120。所述炉本体101内设有水夹层,所述炉本体101上设有与水夹层连通的冷却水进口121和冷却水出口122;所述炉本体101的顶部设有热源管口123,所述等离子体发生器202经热源管口123安装在炉本体101上,热源管口123上设有水冷管座,将等离子体发生器与水冷管座通过法兰形式连接,拆装检修方便,同时保证了炉内的密封性,更有效避免了等离子体发生器在高温下损坏而影响正常运行。

所述烟气出管109上设有物性参数测量口110,所述炉本体101上设有倾斜向下设置的观察管口111,观察管口111内安装有伸入到炉本体101内的观察装置112。当炉内工况满足进料条件后,一定量的原料依次由进料管104上的插板阀106、进料装置107连续均匀的经进料管104进入炉内;随即炉体一侧安装管口108的搅动装置103将进入炉内的原料进行继续均匀搅拌,并将原料送入到最佳熔融气氛的炉本体101内的最佳熔融方位;在一定的时间内,飞灰混合物经高温表面熔融后重熔结晶,形成熔融态的玻璃体结构,呈流动态的彻底熔融的熔融玻璃体在活动闭合机构116打开后从炉本体101底部的出渣口115排入到出渣腔道114内,产生的少量烟气经炉本体101上方的烟气出管109排出;烟气出管109处设置有一物性参数测量口110,根据该数据能实时监测反应出炉内运行状态,为启停炉提供了指导意义。所述炉本体101上设有与水夹层连通的冷却水进口121和冷却水出口122,对炉本体101进行冷却保护。

所述炉本体101的内部设有耐高温内衬,起到了很好的防护作用。

炉本体101包括壳体,所述壳体的顶部设有顶盖,采用可拆卸的炉顶盖形式,既方便检修,又保证了炉内的密封性。所述进料管104和热源管口123均设置在顶盖上,所述壳体的底部设有支架,采用支架支撑炉本体的结构,便于单独对炉本体进行拆装检修,同时可根据需求的出渣管高度对支架高度进行调节而不改变炉本体结构,节省占地面积,减少设备用材,降低成本。

在对等离子体熔融炉1进行熔融工作时,如图5所示,

A、启动前的准备,检测水压开启正常、空气开启正常、氮气开启正常、中间料仓内有料、电源正常和引风机正常后,则等离子体熔融系统启动,进行等离子体电源柜供电,同时引风机启动,炉前进料装置中的进料装置启动正常;

B、进行等离子点火,当等离子电源电流正常,等离子体发生器点火成功,待炉膛内温度上升1200℃时,炉前进料装置中的进料装置进行投料工作,并延时M秒(根据不同的料及堆积程度等运行经验设定延时时间及间隔时间)启动等离子体熔融炉上的搅动装置,对飞灰混合物进行再次搅拌;如点火时等离子电源柜电流不正常,等离子体发生器点火失败,重新进行点火启动工作;

C、进行熔融工作,并时刻检测炉膛内的熔融温度,并记录熔融时间;

D、进行故障检测,当检测到等离子电源电流电压异常、等离子体发生器异常、冷却水水压异常、炉膛温度异常、氮气压力异常、进料异常或发现燃烧熔融失败中的一种或多种情况时;则切断控制电源、切断进料装置电源,待炉膛温度冷却小于150℃后,关闭冷却水阀,氮气阀和空气阀,最后关闭引风机,进行停机检修。

本发明中通过特定的方法控制等离子体熔融系统对飞灰混合物进行熔融,能实现熔融工作的可全自动化控制,满足了危险废弃物处置所要求的快速、频繁启动的控制与操作;并且能够对飞灰混合物的给料量、熔融过程温度可调可控,并能进行连续进料以及连续出渣,全使得本发明能够自动化稳定运行,具有极高的工作效率效率高。并且本系统中当出现等离子电源异常、等离子体发生器异常、冷却水水压异常、炉膛温度异常、氮气压力异常、进料异常以及发现燃烧熔融失败等信号异常现象,进行停机维护,同时切断控制电源以及进料装置,待炉膛温度小于150℃后,关闭冷却水阀,氮气阀和空气阀,最后关闭第一引风机,进行停机检修,进行安全停机维护,使得等离子体熔融炉的炉膛处于稳定状态,不会对等离子体熔融炉造成损坏,使之具有高压电保护,超温保护,漏电保护,漏水保护的作用。

所述的热等离子体炬高温熔融系统还包括供电系统7,所述供电系统7用于对等离子体发生器配套电源柜201以及其他用电设备进行供电。

所述的供水系统8包括板式换热器801、软化水水箱802、电源柜进水母管803、电源柜出水母管804、熔融炉进水母管805和熔融炉出水母管806;熔融炉进水母管805与冷却水进口121连接,所述熔融炉出水母管806与冷却水出口122;进入需冷却降温设备及管道的冷却介质均为软化水,合适容积的软化水水箱802储存有足够的软化水,软化水经电源柜进水母管803、熔融炉进水母管805、其他高温设备及管道进水母管807分别进入等离子体发生器配套电源柜、炉本体、其他高温设备及管道,经换热后分别由电源柜出水母管804、熔融炉出水母管806、其他高温设备及管道出水母管808流出,最后流出的软化水一起并入板式换热器801中继续与工业循环水进行换热降温,经降温后的软化水流回软化水水箱802继续循环换热降温,当软化水水箱802中的软化水需用量不足时,补充软化水进入软化水水箱802,以确保整个系统安全稳定运行,延长设备的使用寿命,同时降低了成本。

所述的尾气冷却净化系统5包括依次串联设置的高温布袋除尘器508、烟气冷却集盐装置501、SCR装置511、活性炭喷入装置502、低温布袋除尘器503、第一引风机504和烟囱505;所述高温布袋除尘器508上设置有水冷烟道506,所述水冷烟道506经管道与等离子体熔融炉1连接。所述的烟气冷却集盐装置501包括第一壳体507,所述第一壳体507上设有烟气入管509,所述第一壳体507的顶部设有气体出管510,所述第一壳体507的底部设有排出管513,所述第一壳体507包括内筒体514,内筒体514的外围设有夹套筒体515,所述夹套筒体515与内筒体514之间形成注水冷却腔516,所述夹套筒体515上设有与注水冷却腔516连接的冷却水进水管517和冷却水出水管518;所述排出管513的底部连接有储液槽520,所述排出管513上设有开关阀519,烟气入管509上设有第一参数测量口527、气体出管510设有第二参数测量口528;所述高温布袋除尘器508与烟气入管509连接。

所述夹套筒体端部设有第一法兰,所述内筒体的端部设有与第一法兰配合的第二法兰,夹套筒体的下端设有下封头,所述注水冷却腔8由夹套筒体、内筒体和下封头围合形成的便于对第一壳体进行组装制造。

所述的除渣系统6包括熔融玻璃成纤装置601和第二引风机602,熔融玻璃成纤装置601上的进渣口与等离子体熔融炉1连接,所述第二引风机602将熔融玻璃成纤装置601内的热气流体抽出,通入烟气冷却集盐装置501内进行冷却净化以及进行其他综合利用;所述的熔融玻璃成纤装置601包括第二壳体604,第二壳体604的顶部设有熔渣入口605和空气入口606,第二壳体604的设有与熔渣入口605配合的且倾斜设置的高压喷枪607,所述第二壳体604的一侧设有玻璃纤维出口608,所述第二壳体604在位于熔渣入口605的下方设有第一传送装置609,第一传送装置609的出料端设有玻璃纤维收集装置610,玻璃纤维收集装置610的外侧设有的第二传送装置611,所述第二传送装置611的出料端与玻璃纤维出口608对接,所述第二壳体604在位于第二传送装置611的前端上部设有定型装置612,所述第二壳体604在位于第二传送装置611的末端设有压实装置613,所述第二壳体604的内腔设有位于第一传送装置609和第二传送装置611下方的设有吸气管614,吸气管614与第二引风机602的进风端连接。在进行成纤工作,呈流动态的熔融玻璃体通过熔渣入口进入熔融玻璃成纤装置601,高压喷枪将熔融玻璃体吹拉成丝状玻璃纤维,在第二壳体604的内腔设有位于第一传送装置609和第二传送装置611下方的设有吸气管614,第二引风机602在运行过程中第二壳体604内部呈现负压状态,外界空气从空气入口606进入,同时产生的丝状玻璃纤维被吸附于第一传送装置609上,第一传送装置609以合适的传送速度将丝状玻璃纤维送至玻璃纤维收集装置610,与玻璃纤维收集装置610配合完好的第二传送装置611再以合适的传送速度将被收集的丝状玻璃纤维送至定型装置612进行定型,定型后的约束外形尺寸的丝状玻璃纤维经压实装置613压实至一定厚度后由玻璃纤维出口608处排出,可用作工业原料;进入第二壳体604内的空气与高温的熔融玻璃体进行热交换,形成的热废气经吸气管由第二引风机602抽出,通入烟气冷却集盐装置501内进行冷却净化以及进行其他综合利用。

所述的供气系统9包括依次串联设置压缩空气罐901、冷干机902、制氮机903和氮气缓冲罐904,所述压缩空气罐901连接有第一储水槽905,所述氮气缓冲罐904连接有第二出水槽906,所述氮气缓冲罐904的出气管与炉本体101连接,所述压缩空气罐901经管道与炉本体101连接,通过设置供气系统9,将压缩空气和氮气作为等离子体熔融炉工艺系统的工作气体,实现了整个系统的长周期稳定运行,延长了设备的使用寿命,降低了成本。首先空气使用压缩空气罐901储存,压缩空气罐901内形成的水分被积存于第一储水槽905,压缩空气的一部分作用于等离子体熔融炉的指定部位,一部分通过冷干机902进入制氮机903制造氮气,随后氮气进入氮气缓冲罐904,而被缓冲储存的氮气即作为等离子体发生器的工作保护气体以延长使用寿命,氮气缓冲罐904内形成的水分则被积存于第二储水槽。因为氮气是惰性气体,能够使得等离子体熔融炉的飞灰熔融工作平稳安全的进行。

- 一种热等离子体炬高温熔融工艺及其系统

- 热等离子体炬高温熔融系统