一种氯化物熔盐中单一组分的提纯方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种氯化物熔盐中单一组分的提纯方法。

背景技术

氯化物(例如AlCl

目前,为制得一种具有高催化性能的氯化物,需控制氯化物中水的含量。

另外,在熔盐的制备过程中,氯化盐中的水分在高温加热时,容易转化为氧化物,氧化物的挥发性很低,会固化在熔盐中,不易去除。

因此,亟需一种能够提纯氯化盐的方法,其可以克服现有技术制备氯化物含水的问题。

发明内容

本发明要解决的技术问题是克服现有技术中氯化物盐中水分不易去除的缺陷,而将待处理的氯化物与其它低成本的氯化物配置成多组分熔盐或者直接将待处理的氯化物制成单组分熔盐,再从多组分熔盐或者单组分熔盐中分离得到含氧量较低的单一组分氯化物,即,提供一种氯化物熔盐中单一组分的提纯方法;提纯后的单一组分中水含量在1ppm以下。

本发明是通过以下技术方案来解决上述技术问题的:

本发明提供了一种氯化物熔盐中单一组分的提纯方法,其包括以下步骤:

将所述熔盐通过板式精馏塔进行精馏;

所述板式精馏塔的塔釜温度高于所述氯化物熔盐的熔点;

所述板式精馏塔的塔板温度高于所述板式精馏塔中的回流物的熔点;

所述氯化物熔盐为含有AlCl

所述单一组分为AlCl

一般地,所提纯后的氯化物熔盐常用于有机合成催化剂或者含水量较低的熔盐。

本发明中,较佳地,所述单一组分在所述氯化物熔盐中的摩尔百分比含量为1~100%。

本发明中,较佳地,一般所述氯化物熔盐中各组分的配比不同,熔点也会发生变化。较佳地,所述氯化物熔盐的熔点低于750℃,更佳地低于550℃。熔点的测试方法可为本领域常规方法,例如差示扫描量热法(DSC),所用仪器型号是耐驰DSC449F3型高温差示扫描量热仪。

本发明中,较佳地,所述氯化物熔盐为含有AlCl

其中,更佳地,所述氯化物熔盐为KCl-MgCl

其中,较佳地,所述KCl-MgCl

其中,较佳地,所述CsCl-BeCl

其中,较佳地,当所述氯化物熔盐的熔点温度为750℃以下时,所述CsCl-ZrCl

其中,较佳地,当所述氯化物熔盐的熔点温度为750℃以下时,所述NaCl-ZrCl

其中,较佳地,当所述氯化物熔盐的熔点温度为750℃以下时,所述KCl-ZrCl

其中,较佳地,当所述氯化物熔盐的熔点温度为550℃以下时,所述LiCl-AlCl

其中,较佳地,当所述氯化物熔盐的熔点温度为750℃以下时,所述KCl-BiCl

其中,较佳地,当所述氯化物熔盐的熔点温度为550℃以下时,所述LiCl-ZnCl

本发明中,较佳地,所述板式精馏塔的塔釜温度高于所述氯化物熔盐的熔点30-50℃。

本发明中,较佳地,所述板式精馏塔的塔板温度高于所述板式精馏塔的回流物的熔点5~50℃,更佳地为30~50℃。

其中,较佳地,所述板式精馏塔的塔釜温度为190~800℃。较佳地,当所述单一组分为ZrCl

较佳地,当所述单一组分为AlCl

当所述氯化物熔盐为摩尔百分比为35:6:59的KCl-MgCl

当所述氯化物熔盐为摩尔百分比为45:52:3的KCl-MgCl

当所述氯化物熔盐为摩尔百分比为16:84的CsCl-BeCl

当所述氯化物熔盐为摩尔百分比为84:16的CsCl-BeCl

当所述氯化物熔盐为摩尔百分比为18:82的CsCl-ZrCl

当所述氯化物熔盐为摩尔百分比为78:22的CsCl-ZrCl

当所述氯化物熔盐为摩尔百分比为1:99的NaCl-ZrCl

当所述氯化物熔盐为摩尔百分比为57:43的NaCl-ZrCl

当所述氯化物熔盐为摩尔百分比为1:99的KCl-ZrCl

当所述氯化物熔盐为摩尔百分比为43:57的KCl-ZrCl

当所述氯化物熔盐为摩尔百分比为1:99的LiCl-ZnCl

当所述氯化物熔盐为摩尔百分比为13:87的LiCl-AlCl

当所述氯化物熔盐为摩尔百分比为17:83的KCl-BiCl

本发明中,一般地,将所述氯化物熔盐加至板式精馏塔的塔釜中,进行精馏;经所述精馏后,由所述板式精馏塔的塔顶收集馏出物即可;回流物再回流至所述板式精馏塔的塔釜中,较佳地,所述板式精馏塔的塔板温度为350~700℃。

本发明中,所述板式精馏塔可为本领域常规的板式精馏塔,较佳地为隔板精馏塔。其中,所述隔板精馏塔中的隔板设置方式可为本领域常规的设置方式。

本发明中,所述板式精馏塔中的塔板数可为本领域常规的数量,较佳地为15~40块塔板,例如25或者40块塔板。

本发明中,较佳地,所述熔盐加至所述板式精馏塔之前,所述熔盐储存于熔盐储存装置中。

其中,较佳地,所述熔盐储存装置还设有一气体管道,所述气体管道用于向所述熔盐储存装置通入惰性气体。

本发明中,较佳地,所述收集产物通过一收集装置实现。所述收集装置可为本领域常规的储存容器即可。

本发明中,一般地,所述板式精馏塔、所述熔盐储存装置外均具有保温措施,所述保温措施可为本领域常规的保温方式,例如采用保温材料进行保温。

本发明中,所述板式精馏塔、所述熔盐储存装置的内衬材料较佳地为耐800℃以上的高温材料,例如镍基合金或者镍金属。

本发明中,所述板式精馏塔为全塔常压操作。

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

本发明所用试剂和原料均市售可得。

本发明的积极进步效果在于:

(1)本发明提供的氯化物熔盐中单一组分的提纯方法,所提纯的单一组分的含水量均在1ppm以下。

(2)本发明提供的氯化物熔盐中单一组分的提纯方法,当氯化物熔盐为单一组分时,提纯组分的回收率达到99%、纯度达到99%、同时提纯组分中的含水量在1ppm以下。

(3)本发明提供的氯化物熔盐中单一组分的提纯方法,当氯化物熔盐为多组分时,通过控制熔盐的种类及其比例,以及控制板式精馏塔的塔釜温度、塔板温度,在较优的实施例中,也可以实现提纯组分回收率为99%、纯度为99%、同时提纯组分中的含水量在1ppm以下。

附图说明

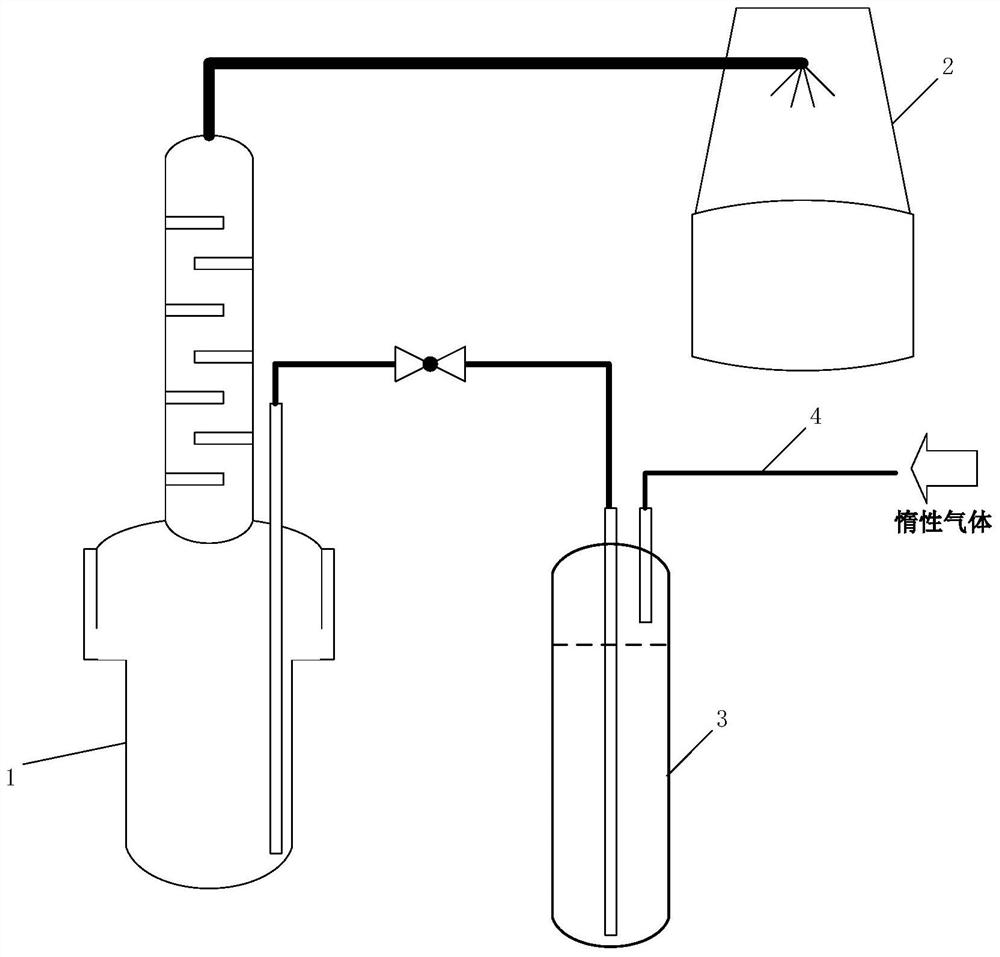

图1为实施例中氯化物熔盐的提纯装置结构示意图。

其中,1-板式精馏塔,2-收集装置,3-熔盐储存装置,4-气体管道。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

本发明下述实施例中氯化物熔盐的制备方法为申请号为201610892250.X的中国专利中混合熔盐的制备方法,区别仅在于根据各实施例的氯化物熔盐中的组分种类和摩尔比做相应调整。

下述实施例中馏出物的纯度采用ICP-OES方法测试;馏出物的回收率=馏出物的量/氯化物熔盐中对应组分的量×100%;馏出物的含水量根据GBT606-2003,《化学试剂》,水分测定通用方法,卡尔.费休法进行测定。

实施例1

如图1所示,板式精馏塔1连接有一收集装置2(本实施例中为普通的储罐);板式精馏塔的塔釜连接有一熔盐储存装置3;熔盐储存装置还设有一气体管道4,用于通入惰性气体,给熔盐施加流动的动力,使其流至板式精馏塔的塔釜中。

按照表1中实施例1的条件,即氯化物熔盐的种类、摩尔百分比、塔釜温度、塔板温度和塔板层数,进行提纯:将摩尔百分比为35:6:59的KCl-MgCl

实施例2~21

按照表1中相应实施例的条件,即氯化物熔盐的种类、摩尔百分比、塔釜温度、塔板温度和塔板层数,进行提纯,其他操作和设备同实施例1。所得馏出物的纯度、回收率以及含水量如表1所示。

对比例1

将实施例19的塔釜温度改为150℃,其他原料和条件与实施例19保持一致,则氯化物熔盐无法熔融,导致提纯无法进行。

表1

- 一种氯化物熔盐中单一组分的提纯方法

- 一种多组分氯化物共晶熔盐的制备方法