一种多电子枪EBSM设备的控制系统及其控制方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及一种EBSM设备的控制系统,尤其涉及一种多电子枪EBSM设备的控制系统。

背景技术

电子束选区熔化(EBSM)金属增材制造技术采用电子束作为能量源,在高真空环境下通过逐层熔化金属粉末的方式制造实体部件。由于电子束的功率高、材料对电子束能量吸收率高,其制件致密度高、氧含量少、热应力低、不易变形开裂、打印效率高、材料利用率等特点,在医疗、航空航天等领域应用广泛。其的工艺过程为:先在铺粉平面上铺展一层粉末;然后,电子束在计算机的控制下按照截面轮廓的信息进行有选择的熔化,金属粉末在电子束的轰击下被熔化在一起,并与下面已成形的部分粘接,层层堆积,直至整个零件全部熔化完成;最后,去除多余的粉末便得到所需的三维产品。

如图1所示,EBSM设备一般由电子枪01、工作台06、成型室02、送粉系统、铺粉系统07、真空系统、冷却系统、控制系统等部分组成。送粉系统(有些设备没用该系统,只是有个储粉仓)负责把金属粉末送给铺粉系统。铺粉系统把粉末铺到运动平台上的成型面03上,铺匀刮平。电子枪产生高能量按指令局部熔化金属粉末,形成工件04的截面。真空系统负责成型室02抽真空,使电子束能正常工作(在真空中电子能量才不回衰减)。冷却系统保护各传动部件等不超过正常使用温度。控制系统需要协调电子枪和运动平台之间的运动时序,调度成型室、送粉系统、铺粉系统、真空系统和冷却系统的控制时序,使各个工序可靠有序进行。

目前常用的控制系统采用如图2所示的工业互联网配合OPC协议的控制系统。下位机PLC编程并加以运用工业以太网和OPC技术为工艺监控层和管理层建立了软、硬件基础。最后在计算机上使用图形化编程语言LabVIEW设计了一套完整的电弧增材制造设备中央控制系统软件。该控制系统软件包括管理员、工程师、数据记录员和操作员四个不同权限的操作界面,具备用户管理、数据库交互、电弧增材制造工艺过程的监测与控制等功能,从而保证整个电弧增材制造过程顺利进行,实现大尺寸金属管件一次性快速电弧增材制造过程的自动化(房家鸣,电弧增材制造技术控制系统的研制.哈尔滨工业大学.)。该控制系统的核心思想是建立工控机和PLC的主从站关系,通过工业以太网途径,以OPC协议为通信方式,使系统相配合,解决上下位机编程语言不统一的问题,从而完成不同控制平台的有机结合。但是该系统尚未考虑多台电子枪的协同控制,现今无法运用于多台电子枪增材制造设备。

如图3所示的分布式控制系统DCS可实现多电子枪的协同控制(吕彬,基于T-S模糊模型的强流电子枪建模与控制算法研究.2015,中国科学院研究生院(上海应用物理研究所).),其控制思想是将整个加速器控制系统划分成一些相对独立的子系统,可以根据各个子系统的控制要求来进行硬件选择和程序设计,最终又通过网络协议将各个子系统连接起来。目前网络协议有很多种,因此网络协议的选择也是分布式控制的重要内容。这种控制方式使各个子系统既分担控制系统的功能,又在通信协议的基础上实现了控制系统的全局管理。图4给出了基于工控机和可编程逻辑控制器PLC的电子加速器分布式控制系统。其中上位机(工控机)用来设置运行参数、在线修改参数、监控加速器运行、报警和故障显示灯;下位机(PLC)主要用来完成数据的采集、运算、执行用户程序、检测运行状态、实现最终的控制;并选用局域网的连接模式,通过TCP/IP协议,采用客户端/服务器(C/S)的方式访问。相对于集中式控制系统,分布式控制系统可靠性高。但DCS控制系统采用上位机对成型工件的打印路径进行规划,占用整个设备加工时间内的计算机资源,导致系统成本较高,加工效率较低。

发明内容

为了克服现有工业互联网配合OPC协议的控制系统无法协同控制多台电子枪以及DCS控制系统成本较高,加工效率较低的问题,本发明提供一种多电子枪EBSM设备的控制系统。

本发明的技术方案是:

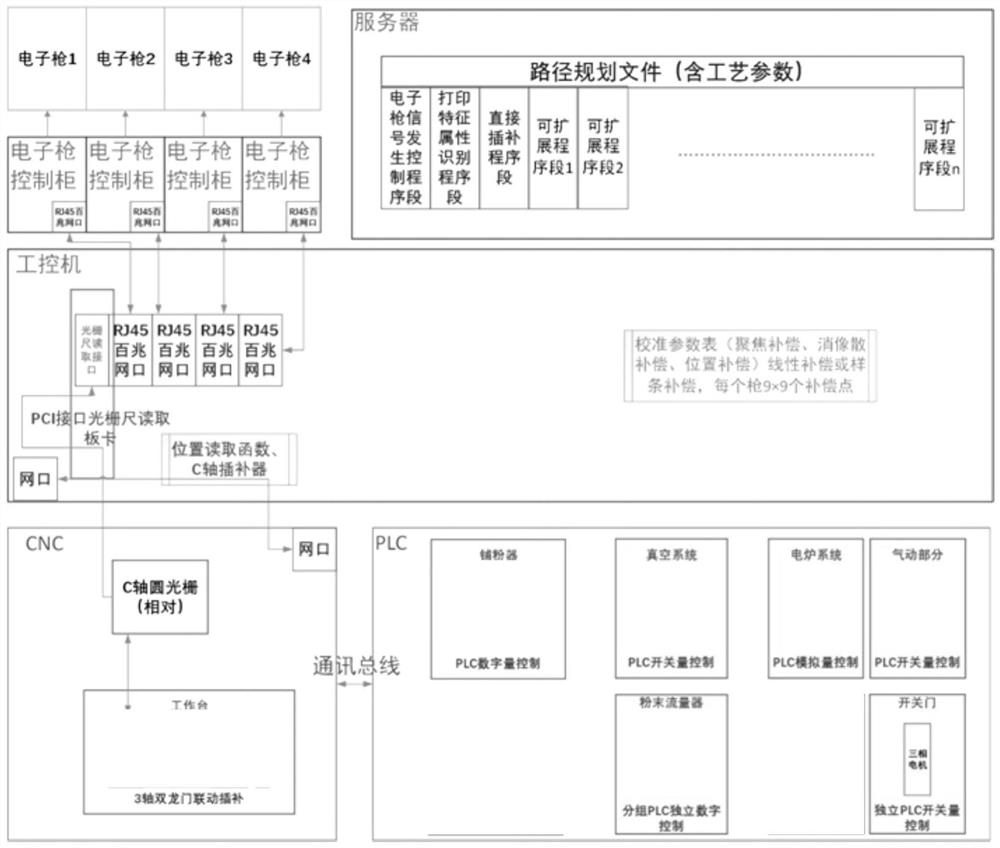

一种多电子枪EBSM设备的控制系统,其特殊之处在于:包括CNC系统、PLC、服务器、工控机和电子枪控制柜组件;

CNC系统为3轴双龙门联动插补运动控制系统,用于对工作台的各电机轴进行伺服控制;

PLC用于对送粉系统、铺粉系统、真空系统、成型室箱门及工作台电炉进行控制;PLC通过通讯总线和CNC系统进行数据传递和指令交互;

服务器对待成型工件进行扫描路径规划,将扫描路径与参数处理为各种指令代码和相关参量,生成电子枪信号发生控制程序段、打印特征属性识别程序段、校准参数表以及其他可扩充的用户自定义可扩展程序段;其中打印特征属性识别程序段是用来对待成型工件的边界、填熔、上下表皮、支撑区域等具体的特征进行区分的程序片段;校准参数表是电子枪每个关键点的校准偏差值,指导电子枪的真实打印路径;

工控机与CNC系统、电子枪控制柜组件及服务器通讯,用于发送开始指令至CNC系统、从服务器下载相关参量并执行打印特征属性识别程序段与电子枪信号发生控制程序段;工控机还用于监测工作台C轴旋转角度,并采样和分析,获取C轴确切位置;并将C轴确切位置和当前运行的电子枪信号发生控制程序段对应的C轴理论位置进行对比,计算C轴确切位置和C轴理论位置之间的误差,调用校准参数表对当前电子枪信号发生控制程序段进行矫正后发送至电子枪控制柜组件;该过程是实时进行的,因此可以完成与工作台C轴位置和电子枪运动代码的实时匹配。

电子枪控制柜组件包括多个独立的电子枪控制柜,每个电子枪控制柜通过不同的网口与工控机通讯,用于接收并执行工控机发送的打印特征属性识别程序与电子枪信号发生控制程序,进行多组电子枪单元的协同控制。

进一步地,所述工控机包括光栅尺读取板卡,利用光栅尺读取板卡监测工作台C轴旋转角度。

本发明还提供一种基于多电子枪EBSM设备的控制系统的控制方法,其特殊之处在于,包括以下步骤:

步骤1、前期准备工作:在服务器中进行待成型工件三维图录入及分析处理;然后进行螺旋切片,确定扫描路径;将扫描路径数据处理为各种指令代码和相关参量,生成电子枪信号发生控制程序段、打印特征属性识别程序段、校准参数表以及其他可扩充的用户自定义可扩展程序段;下载至工控机中备用;

步骤2、工控机发送开始指令,CNC系统开始工作,控制工作台到达工作位置;

步骤3、CNC系统和PLC通讯,PLC控制成型室箱门关闭并锁紧,随后控制真空系统对成型室进行抽真空,达到要求真空值;

步骤4、PLC启动工作台内的电炉,对基板进行预热,达到要求的预热温度;

步骤5、PLC调整送粉系统电机的转速到需要值,CNC系统调整工作台的旋转及升降电机的转向、转速到需要值;启动送粉系统和旋转工作台的旋转及升降电机;送粉系统把粉定量送给铺粉系统,铺粉系统将粉铺匀压实到工作台的基板上;同时预热,工作台匀速旋转并下降;

步骤6、CNC系统控制工作台转到打印扫描区域时,工控机监测C轴旋转角度到位后,调用对应的电子枪信号发生控制程序段及打印特征属性识别程序段,通过电子枪控制柜,控制相应电子枪打开,按照扫描路径进行扫描,熔化模型截面内的粉末,使之凝固、沉积形成工件截面;

扫描过程中,工控机监测工作台C轴旋转角度,并采样和分析,获取C轴确切位置;并将C轴确切位置和当前运行的电子枪信号发生控制程序段对应的C轴理论位置进行对比,计算C轴确切位置和C轴理论位置之间的误差,调用校准参数表对当前电子枪信号发生控制程序段进行矫正后发送至电子枪控制柜组件;

步骤7、工作台从0位转一周过程中,工作台按CNC系统发出的指令在电动升降机构作用下逐渐降低高度,同时完成铺粉及打印;

步骤8、PLC控制关闭工作台内电炉,关闭送粉系统,CNC系统关闭旋转工作台的旋转及升降电机,工控机控制关闭电子枪;

步骤9、待成型室温度降到室温,PLC控制打开真空室放气阀,使真空室环境恢复大气压力;

步骤10、PLC控制成型室的箱门打开;

步骤11、CNC系统控制工作台及其水平移出工作室。

本发明的有益效果是:

1、本发明控制系统利用工控机实时监测工作台C轴位置,将C轴的实时位置与当前运行程序对应的C轴理论位置进行对比分析,若存在误差,对当前运行程序进行矫正,可以实现多台电子枪彼此之间,以及各电子枪与回转工作台运动的协同控制;该过程是实时进行的,因此可以完成与工作台C轴位置和电子枪运动代码的实时匹配。其他轴系的位置均可以通过C轴进行调度,电子枪也可以通过C轴进行调度,如此一来,通过C轴光栅尺,可以实现电子枪和轴系的协同控制。

2、本发明控制系统能够使用服务器云端计算的方式对成型工件的打印路径进行规划,不占用整个设备加工时间内的计算资源开销,能有效降低设备成本。

3、本发明控制系统使用的服务器云端打印程序计算方式,可被多台大尺寸复杂件电子束金属增材制造(EBSM)设备共享,可充分利用计算资源,并实现信息共享和数据库的建立。

4、本发明控制系统能够充分发挥CNC系统的优势,确保该设备各轴的运转精度和稳定性并能够充分发挥PLC的过程控制优势,确保该设备温控系统、真空系统和加热系统等系统的时序统一。

5、本发明控制系统中的工控机采用校准参数表的数据输入方式,从服务器获取程序运行所需要的参量,无需进行插值运算,直接执行代码,实时性好,对计算资源占用低。

附图说明

图1为现有技术中的EBSM设备结构示意图;

图中附图标记为:01-电子枪,02-成型室,03-成型面,04-工件,05-粉缸,06-工作台,07-铺粉系统;

图2为现有的工业以太网配合OPC协议控制系统示意图;

图3为现有的分布式DCS控制系统示意图;

图4为DCS控制部件组成示意图;

图5为本发明控制系统示意图;

图6为实施例中EBSM设备结构示意图;

图7为实施例中EBSM设备中工作台组件结构示意图;

图8为打印过程中EBSM设备与打印工件及粉缸的结构示意图;

图中附图标记为:

1-成型室,2-工作台组件,3-打印组件,4-送粉组件,5-铺粉压实组件,6-真空系统;

11-箱体,12-箱门;

21-工作台,22-工作台支撑驱动装置;

221-立柱,222-滑台,

31-电子枪,32-打印扫描区;

51-铺粉压实装置;

8-工件。

具体实施方式

本发明可应用在多电子枪的EBSM设备中,实现多电子枪的协同控制。控制系统如图5所示:包括CNC系统、PLC、服务器、工控机和电子枪控制柜组件;

CNC系统用于对工作台的各电机轴进行伺服控制,为3轴双龙门联动插补运动控制系统。PLC用于对送粉系统、铺粉系统、真空系统、成型室箱门及工作台电炉进行控制;PLC通过通讯总线和CNC系统进行数据传递和指令交互;服务器对待成型工件进行扫描路径规划,将扫描路径与参数处理为各种指令代码和相关参量,生成电子枪信号发生控制程序段、打印特征属性识别程序段、校准参数表以及其他可扩充的用户自定义可扩展程序段;

工控机包括光栅尺读取板卡,利用光栅尺读取板卡监测工作台C轴旋转角度,并采样和分析,获取C轴确切位置;并将C轴确切位置和当前运行的电子枪信号发生控制程序段对应的C轴理论位置进行对比,计算C轴确切位置和C轴理论位置之间的误差,调用校准参数表对当前电子枪信号发生控制程序段进行矫正后发送至电子枪控制柜组件;还用于通过从服务器下载的程序执行电子枪信号发生控制程序段;电子枪控制柜组件包括多个独立的电子枪控制柜,每个电子枪控制柜通过不同的网口与工控机通讯,用于接收工控机发送的控制程序,进行多组电子枪单元的协同控制以及与工作台C轴位置的实时匹配。

可通过下述步骤实现控制:

步骤1、前期准备工作:在服务器中进行待成型工件三维图录入及分析处理;然后进行螺旋切片,确定扫描路径;将扫描路径数据处理为各种指令代码和相关参量,下载至工控机中备用;工控机采用校准参数表的数据输入方式,从服务器下载程序运行所需要的相关参量。

步骤2、工控机发送开始指令,CNC系统开始工作,控制工作台到达工作位置;

步骤3、CNC系统和PLC通讯,PLC控制成型室箱门关闭并锁紧,随后控制真空系统对成型室进行抽真空,达到要求真空值;

步骤4、PLC启动工作台内的电炉,对基板进行预热,达到要求的预热温度;

步骤5、PLC调整送粉系统电机的转速到需要值,CNC系统调整工作台的旋转及升降电机的转向、转速到需要值;启动送粉系统和旋转工作台的旋转及升降电机;送粉系统把粉定量送给铺粉系统,铺粉系统将粉铺匀压实到工作台的基板上;同时预热,工作台匀速旋转并下降;

步骤6、CNC系统控制工作台转到打印扫描区域时,工控机监测C轴旋转角度到位后,通过电子枪控制柜,控制相应电子枪打开,按照扫描路径进行扫描,熔化模型截面内的粉末,使之凝固、沉积形成工件截面;扫描过程中,工控机监测工作台C轴旋转角度,并采样和分析,获取C轴确切位置;并将C轴确切位置和当前运行的电子枪信号发生控制程序段对应的C轴理论位置进行对比,计算C轴确切位置和C轴理论位置之间的误差,调用校准参数表对当前电子枪信号发生控制程序段进行矫正后发送至电子枪控制柜组件;

步骤7、工作台从0位转一周过程中,工作台按CNC系统发出的指令在电动升降机构作用下逐渐降低高度,同时完成铺粉及打印;

步骤8、PLC控制关闭工作台内电炉,关闭送粉系统,CNC系统关闭旋转工作台的旋转及升降电机,工控机控制关闭电子枪;

步骤9、待成型室温度降到室温,PLC控制打开真空室放气阀,使真空室环境恢复大气压力;

步骤10、PLC控制成型室的箱门打开;

步骤11、CNC系统控制工作台及其水平移出工作室。

以下结合附图及具体实施例对本发明进行详细说明。

本实施例EBSM设备如图6所示主要包括:电子枪组件3、成型室1、真空系统6、控制系统、送粉组件4、铺粉压实组件5及工作台组件2等部分。

成型室1的作用是提供真空打印环境,满足电子束或激光束的使用要求,其由箱体11及箱门12组成,箱门12由电机驱动沿上滑轨实现推拉开关,并通过气缸锁紧。箱体11及箱门12间进行有效密封,保证抽真空效果。

真空系统6由分子泵、罗茨泵、螺杆泵、阀等部件组成,完成成型室1的抽真空任务。

结合图6及图7,工作台组件2包括工作台21与工作台支撑驱动装置22,本实施例中工作台支撑驱动装置22包括立柱221与滑台222等。两个立柱221通过螺栓固定在滑台222上,立柱221上有升降机构,在升降机构的驱动下工作台21可沿立柱221升降。升降机构包括升降电机、丝杠及立柱221上的导轨等部件。滑台222上有水平移动机构,在水平移动机构的驱动下可使工作台21沿水平方向移动,实现工作台21移进、移出成型室1。水平移动机构包括设置在滑台222下的滚轮、导轨及丝杠等机构。升降机构与水平移动机构均有直线光栅尺负责测量定位。工作台21的台面为圆环形,外圆直径1500mm,内圆直径350mm。工作台21下有旋转驱动机构,旋转驱动机构包括回转电机及回转轴承和c轴圆环光栅尺等,驱动工作台21旋转。工作台21内有电炉,起到给粉预热的作用。

电子枪组件3由多组电子枪单元组成,每组电子枪单元包括至少两个电子枪。每组电子枪单元中的电子枪沿同一直线排布;每一组电子枪单元在工作台环形台面的同一半径区形成打印扫描区,各组电子枪单元的打印扫描区沿同一圆周均布。

从图8可以看出,本实施例包括两组电子枪单元,每组电子枪单元包括两个电子枪,固定在成型室1顶部,电子枪单元产生电子束,在工作台21的环形台面上形成打印扫描区32;每一组电子枪单元中的两个电子枪沿同一直线排布,在工作台环形台面的同一半径区形成打印扫描区32,两组电子枪单元的打印扫描区32位于工作台环形台面的同一直径。每一组电子枪单元中的两个电子枪分管环形台面的内圆环区的打印和外圆环区的打印。各电子枪协调工作,避免互相干扰。

送粉组件4置于箱体11外上部,不在真空环境中(区别于现有技术),使其工作环境好而节省造价。并节省成型室1空间。其作用是将粉仓里的粉定量、精确的送入铺粉压实装置51。其由多个电机分别驱动多个送粉轮而实现多处不同量的送粉需求,减少粉的使用,并节省时间。

铺粉压实组件5包括多个铺粉压实装置51,固定在成型室1顶部,铺粉头位于成型室1内且置于工作台21正上方;每个铺粉压实装置51在工作台环形台面的投影位于工作台环形台面的不同半径区,各个铺粉压实装置51在工作台环形台面的投影沿同一圆周均布,用于使粉以螺旋方式连续铺展并刮平压实到工作台21上;各个铺粉压实装置51在工作台环形台面的投影与各组电子枪单元的打印扫描区32之间有夹角,可在工作台21的台面间隔均布。

从图8可以看出,本实施例铺粉压实组件5包括两个铺粉压实装置51,固定在成型室1顶部,铺粉头位于成型室1内且置于工作台21正上方;每个铺粉压实装置51在工作台环形台面的投影位于工作台环形台面的不同半径区,两个铺粉压实装置51在工作台环形台面的投影位于工作台环形台面的同一直径,且与各组电子枪单元的打印扫描区32相互垂直;用于使粉以螺旋方式连续铺展并刮平压实到工作台21上。本实施例中粉缸不是该设备的一个固定构件,而是在工件打印过程中随工件一起被打印出来逐渐形成于基板7上。

控制系统负责各部件之间的协调运动控制。协调电子枪单元和工作台21之间的运动时序,调度成型室1、送粉组件4、铺粉压实组件5、真空系统6和冷却系统的控制时序,使各个工序可靠有序进行。

控制系统如图5所示,主要控制部分由CNC系统、PLC、工控机、服务器和电子枪控制柜组成。CNC系统对工作台21的旋转驱动机构、升降机构及水平移动机构的各电机轴进行伺服控制。PLC对铺粉压实组件5、真空系统6、送粉组件4、电炉、气动部分和成型室1开关门进行控制,通过通讯总线和CNC系统进行数据传递和指令交互。服务器对要成型工件8进行路径规划,将工艺参数融合至控制代码,生成电子枪信号发生程序段、打印特征属性识别程序段、校准参数表以及其他可扩充的用户自定义可扩展程序段。工控机通过光栅尺读取板卡对工作台21C轴圆光栅进行数据采样和分析,获取C轴确切位置后,和现有正运行程序段进行对比,实施实时矫正工作;与此同时,执行电子枪控制程序。工控机将控制代码通过网口发送至各个电子枪控制柜,进行多电子枪的协同控制以及与工作台21转动位置的实时匹配。

该控制系统工作步骤如下:

1、前期准备工作:在服务器中进行工件三维图录入、分析、处理、工艺优化等;再确定粉缸大小,并录入其三维图与工件图合为一起;然后进行螺旋切片,确定打印路径与相关参数(包括打印区域、顺序、速度、范围、光斑大小、能量高低等);将数据处理为各种指令代码和相关参量,下载至工控机中备用;设备归零,各项错误参量清零和重置。

2、工控机发送开始指令,CNC系统随即开始工作,控制工作台21在箱体11外最下极限位做准备,将基板7放到工作台21面上,启动滑台222水平移动机构,使工作台组件2水平移进成型室1,到达位置后,由限位控制准确停车。

3、CNC系统启动工作台21升降机构,使工作台21升到上极限位置,此时基板7上面达到打印面标高位置(由限位控制)。

4、CNC系统和PLC通讯,控制设备的箱门12关闭,控制气动系统锁紧箱门12,随后启动PLC真空系统6控制程序,对设备真空室进行抽真空,达到要求真空值。

5、PLC启动工作台21内的电炉,对基板7进行预热,达到要求的预热温度。

6、PLC调整送粉组件4出粉量到需要值后,CNC系统调整工作台支撑驱动装置22,使得工作台21在XY平面内旋转的转向、转速及沿Z方向移动速度到需要值。送粉组件负责把粉定量送给铺粉压实装置51(位于x轴),铺粉压实装置51将粉铺匀压实到工作台21的基板7上、同时预热,工作台21匀速旋转并下降;

7、CNC系统控制工作台21转到1/4圈时(到y轴位置),工控机监测C轴旋转角度到位后,控制所有的电子枪控制柜,打开大功率电子束(最大功率达3KW),按照计算机输入的扫描路径进行扫描下,熔化模型截面内的粉末,使之凝固、沉积形成零件截面及随动粉缸截面;

注:两套铺粉压实装置51和电子枪扫描是同时进行6和7步骤工作的。

8、工作台21从0位转一周过程中,工作台21按CNC系统发出的指令在电动升降机构作用下逐渐降低2个层厚的高度(因为是双螺旋铺粉打印,工作台21转一周可以打印2层);

9、进入工作台21第二周旋转下降,同时打印第三层和第四层……继续第三周旋转下降同时打印第五层和第六层、第四周旋转下降同时打印第七层和第八层。

10、PLC控制关闭工作台21内电炉,工作台21继续匀速旋转并下降,继续第五周旋转下降同时打印第九层和第十层,第六周旋转下降同时打印第十一层和第十二层,第七周旋转下降同时打印第十三层和第十四层.....连续螺旋铺粉打印。

11、直至完成工件及随动粉缸壁的打印,PLC控制关闭送粉组件和旋转工作台21的旋转及升降电机,关闭工作台21两侧的电炉,工控机控制关闭电子枪。

12、PLC启动工作台21升降电机,使工作台21及其上的随动粉缸,降至最低点。

13、待真空室温度降到室温,PLC控制打开真空室放气阀,使真空室环境恢复大气压力。

13、PLC启动开门电机,打开箱门12。

14、CNC系统控制启动滑台222水平移动电机,使工作台21及其上的随动粉缸,水平移出工作室。

- 一种多电子枪EBSM设备的控制系统及其控制方法

- 一种冷阴极电子枪控制系统和控制方法