复合熔喷布料生产装置、复合熔喷布料的生产方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及熔喷布技术领域,尤其涉及复合熔喷布料生产装置、复合熔喷布料的生产方法。

背景技术

熔喷布是采用高速热空气流对模头喷丝孔(出料孔)挤出的聚合物熔体细流进行牵伸,由此形成超细纤维并收集在凝网帘或滚筒上,同时自身粘合而成为熔喷法非织造布。

随着社会的发展,人们对于熔喷布其性能的需求不再满足于熔喷布纤维材料的本身,种类功能化的熔喷布以及制备方法应运而生。

常见的对熔喷布进行功能化或者差异化的处理包括覆膜的方式,现有技术的覆膜方式包括有刀涂、辊涂等方式。

如专利申请201310128380.2公开的一种抑菌无纺布及其制备方法,通过在无纺布成型后将聚合物成膜剂辊涂在无纺布上,来提高无纺布的抑菌效果和延长抑菌时间,达到真正的长效防菌。采用的聚合物成膜剂包括如下质量百分比的原料制成:高分子聚合物乳液80-94%,抑菌剂1-10%,助剂5-10%。

又如专利申请201310516155.6公开的一种屏蔽型防辐射复合无纺布的制造方法,通过刮涂的方式将屏蔽胶涂覆中所制得的熔融无纺布的表面,然后通过烘干成卷得到所述的屏蔽型防辐射复合无纺布。屏蔽胶由勃姆石、沸石粉、钛酸酯改性剂、羟基纤维素、甲基葡糖醇聚醚和去离子水搅拌混合而成。因此,如何提供丰富无纺布的功能性,提高其性能极具市场价值。

现有技术采用刀涂的方式对布料进行涂覆时,是将刮刀设置在刀涂输送路径的上方,通过在布料的表面加入涂覆液,当布料通过刮刀时,涂覆液在刮刀的作用下均匀涂覆在布料的表面。众所周知,不同的布料其幅宽是不一样的,如熔喷布其克重通常在18g-500g/m2,宽幅,一般存在160cm、175cm、180cm等几种规格。而涂覆平台的尺寸(宽度)通常是固定的,导致对宽幅较窄的布料进行刀涂时,由于布料的宽幅小于涂覆平台的宽度,使得经刮刀刮涂后的料液会从刮刀的两侧延流至涂覆平台的两侧上,而涂覆液通常具有一定的粘度以及可固化性能,因此,延流至涂覆平台的两侧料液需要不断进行清理,否则,固化在涂覆平台上会导致后期清理麻烦甚至影响下一段布料的正常涂覆。

此外,作为涂覆工艺的主要工段布料的上料喂入装置,由于喂入架(放卷架)的喂入端存在一定的高度,在将面料进行喂入至喂入架时,需要工人将布料卷抬入至喂入工位中,存在操作费力的技术问题。

综上,现有技术的复合布料生产装置在工艺制备以及设备优化方面均存在改善与进一步研究的必要性。

发明内容

本发明所要解决的技术问题在于如改变涂覆幅宽来满足不同幅宽布料涂覆、减少涂覆料在涂覆平台的残留来提高复合布料生产加工效率以及便捷性。

本发明通过以下技术手段实现解决上述技术问题的:一种涂覆装置,所述涂覆装置包括涂覆平台、刮刀;所述刮刀设置在所述涂覆平台的上方其底部与所述涂覆平台的顶面之间存在涂料间隙,待涂覆的材料能从所述涂料间隙通过;

在所述涂覆平台宽度方向的两侧均对称开设有缺口,所述刮刀在竖直方向的投影贯穿所述缺口;在所述缺口的后端设置有开口向上的放置槽;所述放置槽与所述缺口相通且所述放置槽的内侧壁与所述缺口的内侧壁齐平;在所述放置槽的前端设置有支撑板;

在所述缺口的前内壁上开设有安装卯眼;在所述放置槽中设置有多个加宽板,所述加宽板的顶面与所述涂覆平台的顶面齐平,所述加宽板的一端设置有安装榫头,所述加宽板能向前移动至所述安装榫头与所述安装卯眼榫卯配合;多块所述加宽板沿着涂覆平台宽度方向由内至外依次并列接触,最内侧的加宽板其内侧面与缺口的内侧壁、放置槽的内侧壁接触;

在所述放置槽中限位有盖板,同一侧的盖板与加宽板两者数量相同且一一对应;在所述盖板的下方支撑有复位弹簧,所述盖板的后端面与所述放置槽的后内壁接触,最内侧的盖板其内侧面与所述放置槽的内侧壁接触;

在所有加宽板的外侧均开设有长条导向槽,在除最内侧的加宽板以外的其他加宽板的内侧均设置有推动凸起块,相邻的两块加宽板中,位置在外的加宽板的推动凸起块伸入至位置在内的加宽板中的长条导向槽中且与长条导向槽的前内壁接触;同一缺口中,位置在外的加宽板能向前移动能带动在其内侧的所有加宽板同步向前移动;

当所述加宽板向后平移至所述加宽板的后端面与所述放置槽的后内壁接触、前端支撑在支撑板上时,对应的盖板能限位在所述加宽板的下方,对应的复位弹簧压缩;

当所述加宽板向前平移至榫卯配合时,所述加宽板的前端面与所述缺口的前内壁接触,所述加宽板与对应的盖板相错位,所述加宽板的后端被支撑在所述支撑板上且所述加宽板的后端面与在所述支撑板的后内壁齐平或者所述加宽板的后端面在所述支撑板的后内壁的后方,对应的复位弹簧复位运动带动对应的盖板向上提升至盖板的顶面与所述涂覆平台的顶面齐平且所述盖板的前端面与对应的加宽板的端面接触。

优选地,所述放置槽的后内壁上、所述支撑板的后内壁上分别设置有竖直方向导向的第一导向滑块、第二导向滑块;还包括移动板、直板;所述移动板的两端分别与对应的第一导向滑块、第二导向滑块滑动配合,所述直板的上下两端分别与盖板的底部、移动板的顶部连接。

优选地,在所述放置槽的后内壁上、所述支撑板的后内壁上均设置有挡板,当盖板向上提升至盖板的顶面与所述涂覆平台的顶面齐平时,所述移动板的顶面与所述挡板的底面接触。

优选地,当所述盖板限位在对应的加宽板的下方时,所述盖板的底面与所述挡板的顶面接触。

优选地,所述挡板为第一磁性板、在所述盖板的底部、移动板的顶部均设置有第二磁性板,所第一磁性板与对应的第二磁性板接触时相互磁性吸合优选地,所述缺口的底部设置有导流槽。

优选地,所述涂覆装置还包括加料装置,所述加料装置包括加料管;所述加料管位于所述涂覆平台的上方,从所述加料管流出的涂料能落在涂覆平台的待涂覆的材料上。

优选地,所述加料装置还包括加料丝杆、加料滑块,所述加料管设置在加料滑块上,加料丝杆与所述加料滑块螺纹配合。

优选地,所述加料丝杆为往复丝杆。

本发明还公开一种复合熔喷布料的生产方法,包括以下步骤:

步骤一、将PP熔喷布卷喂入至上料喂入装置上;

步骤二、根据PP熔喷布的幅宽选择每一个缺口中加宽板的数量,移动每一个缺口中选定的加宽板中最外侧的加宽板对直至选定的加宽板均向前移动至安装榫头与安装卯眼榫卯配合,对应的盖板提升盖合,调整涂覆区域的宽度;

步骤三、对PP熔喷布进行涂覆;

步骤四、涂覆后的PP熔喷布进行干燥;

步骤五、干燥后的复合熔喷布料进行卷绕下料。

优选地,所述步骤一包括以下步骤:

S11、转动所述翻转上料平台直至放置面呈其中远离所述升降平台的一端位置低于靠近所述升降平台的一端的倾斜面,将PP熔喷布卷放置在放置面上;

S12、面向所述升降平台转动所述翻转上料平台,PP熔喷布卷落入至下降后的升降平台的顶部;

S13、背向所述升降平台复位转动所述翻转上料平台,升降平台上升运动直至PP熔喷布卷与对合紧固装置相对为止;

S14、启动对合紧固装置,两根所述对合辊本体伸出至其两端相对合后,紧固件伸出所述对合辊本体并抵压在PP熔喷布卷的纸筒的内壁上,紧固PP熔喷布卷;

S15、将PP熔喷布卷的端部与后道卷绕装置的布料连接,通过卷绕装置的卷绕运动带动PP熔喷布卷退绕或者通过电机驱动对合辊本体转动带动PP熔喷布卷退绕,从PP熔喷布卷中退绕的布料向后道工序输送。

优选地,所述步骤三中采用的涂覆液包括以下质量分数的原料:5~8份聚乙烯醇、1~2份壳聚糖、1~2份冰醋酸、0.1~2份二氧化钛、90~100份的水。

优选地,涂覆液的制备包括以下步骤:

(1)聚乙烯醇将70~90℃的条件下搅拌溶于水中,得到5wt%的聚乙烯醇水溶液;

(2)壳聚糖、冰醋酸、水按照质量比为1:1:47在60~80℃的条件下搅拌混合2~3h,制备壳聚糖-冰醋酸水溶液;

(2)在壳聚糖-冰醋酸水溶液中加入二氧化钛粉末搅拌10~30min,壳聚糖-冰醋酸-二氧化钛混合水溶液;二氧化钛与壳聚糖的质量比为1:1;

(3)将(1)得到的溶液与(3)得到的溶液混合,滴加交联剂,在20~40℃下搅拌20min~60min后,得到涂覆液,其中,聚乙烯醇与壳聚糖的质量比为3:1。

优选地,交联剂为0.2~5wt%的戊二醛水溶液。

优选地,交联剂为2wt%的戊二醛水溶液,与壳聚糖的质量比为1:3。

优选地,涂覆量以干燥后计为20~50g/m

优选地,熔喷布的克重为30~180g/m

本发明通过将涂覆液与PP熔喷布复合,利用壳聚糖的天然抗菌性以及TiO

本发明还公开一种复合熔喷布料生产装置,按照工艺流程由前至后的顺序依次包括上料喂入装置、涂覆装置、干燥装置、卷绕装置;

所述上料喂入装置用以将布料输送至涂覆装置中,所述涂覆装置用以对布料进行涂覆,所述干燥装置用以对涂覆后的布料进行干燥,所述卷绕装置用以对干燥后的布料进行卷绕;

所述上料喂入装置包括翻转上料平台、升降平台、对合紧固装置;所述翻转上料平台的顶部为放置面,面向所述升降平台转动所述翻转上料平台能致使所述升降平台向下运动,所述放置面上的布料卷能落入至所述升降平台的顶部;背向所述升降平台转动所述翻转上料平台能致使所述升降平台向上运动至所述升降平台其顶部的布料卷与所述对合紧固装置相对、而所述升降平台转动至其放置面中远离所述升降平台的一端位置低于靠近所述升降平台的一端;

两组所述对合紧固装置对称分布在所述升降平台的两侧;每一组所述对合紧固装置均包括对合辊本体、挤压活动块、紧固件、对合辊驱动装置,所述对合辊本体与所述对合辊驱动装置转动配合且所述对合辊驱动装置能驱动所述对合辊本体伸出运动,所述挤压活动块与所述对合辊本体的端部活动配合,两侧的所述对合辊本体伸出运动能分别从所述布料卷的不同端伸入至布料卷的纸筒中,两根所述对合辊本体伸出至其相对合时,两块所述挤压活动块相互挤压移动至对应的对合辊本体的内部空腔中,致使所述紧固件的局部伸出所述对合辊本体并抵压在所述纸筒的内壁上。

本发明存在以下优点:

采用本发明的涂覆装置对材料进行刀涂相比现有技术存在以下优点:

其一,本发明可以根据材料的实际幅度来调整涂覆平台实际涂覆区域(即涂覆平台中存在缺口的区域)宽度的调节,来保证材料宽度方向的两侧的边缘分别与调整宽度后的缺口区域的两侧的边缘(即参与加宽的中最外侧的加宽板的外侧边缘)在竖直方向上齐平,如此,当刀涂后,多余的涂覆料能及时从对应的缺口处流下而不会像现有技术固化在涂覆平台上而导致后期清理麻烦甚至影响下一段材料的正常涂覆的技术缺陷出现。

其二,由于本发明位置在外的加宽板的推动凸起块伸入至位置在内的加宽板中的长条导向槽中,如此,当向前推动位置在内的加宽板时,由于位置在内的加宽板中的长条导向槽向前移动的过程能并不与位置在外的推动凸起块接触,不会带动位置在外的加宽板同步移动,而位置在外的加宽板中的推动凸起块向前移动的过程中,始终与位置在内的加宽板中的长条导向槽的前内壁接触,位置在外的加宽板向前移动始终带动位置在内的加宽板同步向前移动,进而实现了当需要进行宽度调节时,只要推动选择数量的加宽板中位置最外的加宽板即可实现其内侧的所有加宽板同步向前运动且不会带动其他的加宽板的运动,达到同一缺口加宽只需要进行一次操作即可。

其三,当加宽板移出放置槽后,势必导致放置槽顶部的开口,为了实现该开口闭合以满足材料输送过程的平稳。本发明通过盖板在放置槽中设置盖板以及复位弹簧,使得,当加宽板向前平移至榫卯配合时,即加宽板完成加宽后,在复位弹簧的拉伸复位作用下自动带动对应的盖板的提升,以覆盖该开口,保证了材料输送过程被支撑、保证其输送的平稳性。

其四,由于加宽板的前端面与缺口的前端面接触、加宽板的顶面与涂覆平台的顶面齐平、最内侧的加宽板其内侧面与缺口的内侧壁、放置槽的内侧壁接触且相邻加宽板由内至外依次并列接触,从而实现涂覆平台中缺口区域的无缝、同高度平面加宽;又由于最内侧的盖板其内侧面与放置槽的内侧壁接触且同一侧的盖板与加宽板两者数量相同且一一对应即相邻的两块盖板在宽度方向依次并列接触,从而实现因加宽板前移后在放置槽上产生的开口的无缝、同高度平面的闭合,实现了材料在输送过程中无落差以及尽可能减少空隙。

其五,采用本发明的结构,在满足各个加宽板、盖板功能实现的基础上,实现了各个加宽板、盖板在涂覆平台上的集成,满足了在线调整便利的技术效果。

进一步,本发明可以将加料管的进料端与储料箱连通,加料管的出料口向下朝向涂覆平台,通过泵将储料箱中的涂覆料抽入至加料管中,在加料管上还可以设置阀门,调节涂覆料流下的流量。

进一步,本发明可以通过加料丝杆电机转动带动加料丝杆转动,实现加料管在涂覆平台宽度方向的两端移动,保证涂覆料流下的均匀性。

进一步,本发明的上料喂入装置进行布料卷的上架紧固喂入相比现有技术存在以下优点:其一,本发明的布料卷可以实现低位上架,具体通过将布料卷放置在低位的翻转上料平台的放置面,利用翻转上料平台的向上翻动协同升降平台的下降运动实现布料卷从放置面落入至升降平台的顶部,再利用升降平台的上升运动实现布料卷与对合紧固装置相对;由此可见,本发明的上料采用的是两步法,包括低位放料以及高位提升两个阶段,既实现了布料卷的低位放料从而节约因人工搬运而导致的劳动消耗,又能在提升阶段以平稳的方式进行,且相比直接将面料卷抬入至升降平台的顶部后再进行提升的方式,彻底摒弃了人工抬料的步骤。本发明的低位放料与高位提升运动的是协同配合的,在操作灵活性以及操作精确度方面均较高。其二,本发明的布料卷在紧固阶段,采用的是两侧的对合辊本体对合紧固的方式,两侧的对合辊本体始终集成在喂入机架上,通过两侧的对合辊本体伸出至其相对合后,使得其中紧固件的局部伸出对合辊本体并抵压在纸筒的内壁上,利用紧固件的局部与纸筒的内壁之间产生的摩擦力来紧固纸筒,由于对合辊本体与对合辊驱动装置转动配合,当对合辊本体主动转动时,可以带动纸筒转动进而实现布料卷的退绕或者当布料卷受后道卷绕装置的卷绕力而退绕时,能带动对合辊本体转动,当然,布料卷的退绕也可以是对合辊本体主动转动、受后道卷绕装置的卷绕力而退绕的共同作用。如此,相比现有技术在纸筒中插入气涨轴的方式,存在以下优点:本发明的对合辊本体始终集成在喂入机架上,无需配置多个气涨轴,也无需在上架之前进行插入气涨轴的操作;本发明在布料卷紧固时,通过两侧的对合辊本体伸出至其相对合后,使得其中紧固件的局部伸出对合辊本体并抵压在纸筒的内壁上,即可实现两侧的对合辊本体连接成整体、对布料卷紧固、布料卷能相对喂入机架转动配合的三重作业一气呵成,无需如现有技术分步进行气涨轴与喂入机架对合、气涨轴加气等操作,极大地提高了操作的便捷性。其三,本发明背向升降平台向下转动翻转上料平台能致使升降平台向上运动至升降平台其顶部的布料卷与对合紧固装置相对、而翻转上料平台转动至其放置面中远离升降平台的一端位置低于靠近升降平台的一端,从而实现了放置面低位放料、放置面高位落料以及升降平台的低位接料、升降平台提升后,高位与对合紧固装置相对等操作的贯序配合,便于装置的反复循环使用。

附图说明

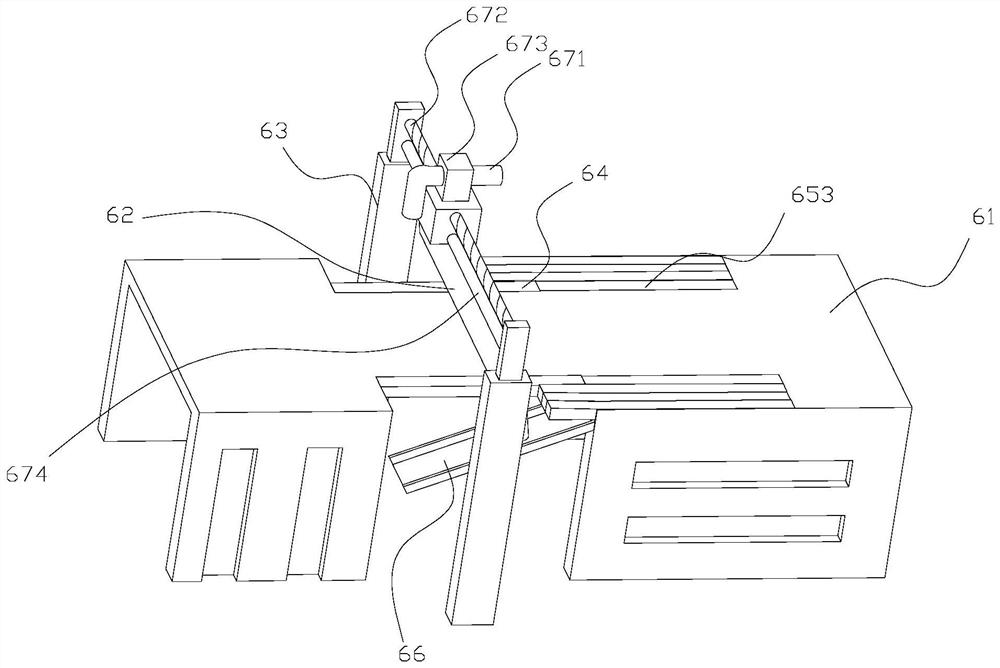

图1为本发明中涂覆装置的结构示意图。

图2为本发明中加宽板在榫卯配合状态下的结构示意图。

图3为本发明中最内侧的加宽板与其相邻加宽板在分离状态下的结构示意图。

图4为本发明中安装槽在开口在状态下的结构示意图。

图5为本发明中图4A部分的放大图。

图6为本发明中最外侧的盖板在非盖合状态下的结构示意图。

图7为本发明中图6A部分的放大图。

图8为本发明中带有辅安装榫头的最内侧的加宽板与其相邻加宽板在分离状态下的结构示意图。

图9为本发明复合熔喷布料生产装置的结构示意图。

图10为本发明上料喂入装置的结构示意图。

图11为本发明上料喂入装置中布料卷在提升状态下的结构示意图。

图12为本发明上料喂入装置中布料卷在向下滑落至升降平台状态下的结构示意图。

图13为本发明上料喂入装置中布料卷在向下滑落至升降平台状态下的侧面结构示意图。

图14为本发明上料喂入装置在退绕状态下的侧面结构示意图。

图15为本发明上料喂入装置中喂入机架的对合辊收纳腔体的内部结构示意图。

图16为本发明中图13A部分的放大图。

图17为本发明上料喂入装置中对合辊本体的结构示意图。

图18为本发明上料喂入装置中凸轮转动至其凸起部分伸出伸出孔状态下的结构示意图。

图19为本发明上料喂入装置中第二放料齿轮与第一放料齿轮啮合状态下的结构示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

实施例1

如图1-4所示,本实施例公开一种涂覆装置,涂覆装置包括涂覆平台61、刮刀62。刮刀62设置在涂覆平台61的上方,具体可以设置在涂覆平台支架63上,刮刀62的底部与涂覆平台61的顶面之间存在涂料间隙,布料能从涂料间隙通过。

在涂覆平台61宽度方向的两侧均对称开设有缺口611,刮刀62在竖直方向的投影贯穿缺口611。在缺口611的后端设置有开口向上的放置槽。放置槽与缺口611相通且放置槽的内侧壁与缺口611的内侧壁齐平。在放置槽的前端设置有支撑板613。

如图2所示,在缺口611的前内壁上开设有安装卯眼6111。在放置槽中设置有多个加宽板64,加宽板64的顶面与涂覆平台61的顶面齐平,加宽板64的一端设置有安装榫头641,加宽板64能向前移动至安装榫头641与安装卯眼6111榫卯配合。多块加宽板64沿着涂覆平台61宽度方向由内至外依次并列接触,最内侧的加宽板64其内侧面与缺口611的内侧壁、放置槽的内侧壁接触。

如图7所示,在放置槽中限位有盖板653,同一侧的盖板653与加宽板64两者数量相同且一一对应。在盖板653的下方支撑有复位弹簧68,复位弹簧68能复位至盖板653的顶面与涂覆平台61的顶面齐平,盖板653的后端面与放置槽的后内壁接触,最内侧的盖板653其内侧面与放置槽的内侧壁接触。

如图2、3所示,在所有加宽板64的外侧均开设有长条导向槽645,在除最内侧的加宽板64以外的其他加宽板64的内侧均设置有推动凸起块644,相邻的两块加宽板64中,位置在外的加宽板64的推动凸起块644伸入至位置在内的加宽板64中的长条导向槽645中且与长条导向槽645的前内壁接触。同一缺口611中,位置在外的加宽板64能向前移动能带动在其内侧的所有加宽板64同步向前移动。

当加宽板64向后平移至加宽板64的后端面与放置槽的后内壁接触、前端支撑在支撑板613上时,对应的盖板653能限位在加宽板64的下方,对应的复位弹簧68压缩。

当加宽板64向前平移至榫卯配合时,加宽板64的前端面与缺口611的前内壁接触,加宽板64与对应的盖板653相错位,加宽板64的后端被支撑在支撑板613上且加宽板64的后端面与在支撑板613的后内壁齐平或者加宽板64的后端面在支撑板613的后内壁的后方,对应的复位弹簧68复位运动带动对应的盖板653向上提升至盖板653的顶面与涂覆平台61的顶面齐平且盖板653的前端面与对应的加宽板64的后端面接触。

本发明以涂覆布料为例进行介绍,也可以涂覆其他材料,如各种现有技术的塑料板材或者金属板材、片材等。

在刀涂之前,根据布料的幅宽调整两侧需要加宽的加宽板64的数量,优选保证两侧加宽板64的数量一致,通过将同一侧选择的加宽板64中位置最外的加宽板64向前移动,带动在其内侧的所有加宽板64同步向前移动直至选择的加宽板64向前移动至安装榫头641与对应的安装卯眼6111榫卯配合,由于加宽板64的前端面与缺口611的前端面接触、加宽板64的顶面与涂覆平台61的顶面齐平、最内侧的加宽板64其内侧面与缺口611的内侧壁、放置槽的内侧壁接触且相邻加宽板由内至外依次并列接触,从而实现涂覆平台61中缺口611区域的无缝、同高度平面加宽,而此时,前移的加宽板64与对应的盖板653相错位,在对应的复位弹簧68复位伸长复位运动下,带动对应的盖板653向上提升至盖板653的顶面与涂覆平台61的顶面齐平且盖板653的前端面与对应的加宽板64的后端面接触,又由于最内侧的盖板653其内侧面与放置槽的内侧壁接触且同一侧的盖板653与加宽板64两者数量相同且一一对应即相邻的两块盖板653在宽度方向依次并列接触,从而实现因加宽板64前移后在放置槽上产生的开口的无缝、同高度平面的闭合。布料由前至后输送至涂覆平台61上,当布料输送至缺口611时,布料的宽度方向的两侧分别与加宽后的缺口611区域的两侧齐平,向布料的上表面加入涂覆料,当布料向后输送至通过涂料间隙后,涂覆料在刮刀62的作用下均匀地涂覆在布料的表面,多余的涂覆料向两侧延流,并从对应的缺口611处流下。当需要加宽板64后移复位时,将对应的盖板653向下按压,复位弹簧68压缩变形,将加宽板64后移复位至其后端面与放置槽的后内壁接触后,对应的盖板653被抵在加宽板64的下方,实现盖板653的隐藏。

采用本发明的涂覆装置对材料进行刀涂相比现有技术存在以下优点:其一,本发明可以根据材料的实际幅度来调整涂覆平台61实际涂覆区域(即涂覆平台61中存在缺口611的区域)宽度的调节,来保证材料宽度方向的两侧的边缘分别与调整宽度后的缺口611区域的两侧的边缘(即参与加宽的中最外侧的加宽板64的外侧边缘)在竖直方向上齐平,如此,当刀涂后,多余的涂覆料能及时从对应的缺口611处流下而不会像现有技术固化在涂覆平台61上而导致后期清理麻烦甚至影响下一段材料的正常涂覆的技术缺陷出现。其二,由于本发明位置在外的加宽板64的推动凸起块644伸入至位置在内的加宽板64中的长条导向槽645中,如此,当向前推动位置在内的加宽板64时,由于位置在内的加宽板64中的长条导向槽645向前移动的过程能并不与位置在外的推动凸起块644接触,不会带动位置在外的加宽板64同步移动,而位置在外的加宽板64中的推动凸起块644向前移动的过程中,始终与位置在内的加宽板64中的长条导向槽645的前内壁接触,位置在外的加宽板64向前移动始终带动位置在内的加宽板64同步向前移动,进而实现了当需要进行宽度调节时,只要推动选择数量的加宽板64中位置最外的加宽板64即可实现其内侧的所有加宽板64同步向前运动且不会带动其他的加宽板64的运动,达到同一缺口611加宽只需要进行一次操作即可。其三,当加宽板64移出放置槽后,势必导致放置槽顶部的开口,为了实现该开口闭合以满足材料输送过程的平稳。本发明通过盖板653在放置槽中设置盖板653以及复位弹簧68,使得,当加宽板64向前平移至榫卯配合时,即加宽板64完成加宽后,在复位弹簧68的拉伸复位作用下自动带动对应的盖板653的提升,以覆盖该开口,保证了材料输送过程被支撑、保证其输送的平稳性。其四,由于加宽板64的前端面与缺口611的前端面接触、加宽板64的顶面与涂覆平台61的顶面齐平、最内侧的加宽板64其内侧面与缺口611的内侧壁、放置槽的内侧壁接触且相邻加宽板由内至外依次并列接触,从而实现涂覆平台61中缺口611区域的无缝、同高度平面加宽;又由于最内侧的盖板653其内侧面与放置槽的内侧壁接触且盖板653其后端面与放置槽的后内壁接触、同一侧的盖板653与加宽板64两者数量相同且一一对应即相邻的两块盖板653在宽度方向依次并列接触,从而实现因加宽板64前移后在放置槽上产生的开口的无缝、同高度平面的闭合,实现了材料在输送过程中无落差以及尽可能减少空隙。其五,采用本发明的结构,在满足各个加宽板64、盖板653功能实现的基础上,实现了各个加宽板64、盖板653在涂覆平台61上的集成,满足了在线调整便利的技术效果。

如图1所示,进一步,缺口611的底部设置有导流槽66。本发明通过导流槽66的设置,能为从对应的缺口611处流下涂覆料进行集中导向落料。

如图4-7所示,进一步,放置槽的后内壁上、支撑板613的后内壁上分别设置有竖直方向导向的第一导向滑块692、第二导向滑块(图中未画出)。还包括移动板651、直板652。移动板651的两端分别与对应的第一导向滑块692、第二导向滑块滑动配合,直板652的上下两端分别与盖板653的底部、移动板651的顶部连接。当加宽板64与对应的盖板653相错位时,对应的复位弹簧68复位运动带动对应的盖板653向上提升至盖板653的顶面与涂覆平台61的顶面齐平且盖板653的前端面与对应的加宽板64的端面接触且齐平。

进一步,复位弹簧68的上下两端分别与移动板651的底面、放置槽的内底壁相连或者相接触。

进一步,复位弹簧68优选压簧,或者是其他现有技术的弹簧或者弹性装置。

本发明通过第一导向滑块692、第二导向滑块的设置,保证盖板653在升降过程中的平稳定性。

如图5所示,进一步,在放置槽的后内壁上、支撑板613的后内壁上均设置有挡板693,当盖板653向上提升至盖板653的顶面与涂覆平台61的顶面齐平时,移动板651的顶面与挡板693的底面接触。本发明利用挡板693进行限位,保证盖板653提升后其位置的精确性。

进一步,当盖板653向上提升至盖板653的顶面与涂覆平台61的顶面齐平时,复位弹簧68处于压缩状态。由于此时复位弹簧68处于压缩状态,给予盖板653向上的提升力,由于挡板693的存在,盖板653只有向上运动的趋势,来抵消因材料自重而对盖板653造成下压的趋势。

进一步,当盖板653限位在对应的加宽板64的下方时即盖板653的顶面恰好位于加宽板64的底面的下方时,盖板653其盖板653的底面与挡板693的顶面接触。

进一步,挡板693为第一磁性板、在盖板653的底部、移动板651的顶部均设置有第二磁性板,所第一磁性板与对应的第二磁性板接触时相互磁性吸合。利用磁性吸合,提高盖板653当前所在状态的平稳性。

如图3所示,进一步,在加宽板64的底部设置有手持移动板646,方便工作人员手动移动加宽板64。

如图5、8所示,进一步,在加宽板64的后端设置有辅安装榫头647,在放置槽的后内壁上开设有辅安装卯眼6121,当加宽板64向后平移至加宽板64的后端面与放置槽的后内壁接触时,辅安装榫头647与对应的辅安装卯眼6121榫卯配合。

进一步,在辅安装榫头647上设置有柔性层如橡胶套或者在辅安装卯眼6121中设置有橡胶套,通过橡胶套增大辅安装榫头647与对应的辅安装卯眼6121之间的榫卯配合紧密程度。进一步保证位置在内的加宽板64前移不带动位置在外的加宽板64前移。

如图1所示,进一步,涂覆装置还包括加料装置,加料装置包括加料管671。加料管671位于涂覆平台61的上方且加料管671的出料口位于刮刀62的前方,从加料管671流出的涂料能落在涂覆平台61的布料上。

本发明可以将加料管671的进料端与储料箱连通,加料管671的出料口向下朝向涂覆平台61,通过泵将储料箱中的涂覆料抽入至加料管671中,在加料管671上还可以设置阀门,调节涂覆料流下的流量。

进一步,加料装置还包括加料丝杆672、加料滑块673,加料管671设置在加料滑块673上,加料丝杆672设置在涂覆平台61的上方且其轴向与涂覆平台61宽度方向一致,加料丝杆672与加料滑块673螺纹配合。本发明可以通过加料丝杆电机(图中未画出)转动带动加料丝杆672转动,实现加料管671在涂覆平台61宽度方向的两端移动,保证涂覆料流下的均匀性。加料丝杆电机可以是伺服电机或者步进电机。

进一步,加料丝杆672与涂覆平台支架63转动配合,在涂覆平台支架63上还设置有加料滑杆674,加料滑块673与加料滑杆674滑动配合。

进一步,本发明中相互转动配合的两个部件之间都能通过轴承实现两者的转动连接,如加料丝杆672与涂覆平台支架63之间通过轴承转动连接,当然,本发明中相互转动配合的两个部件也可以使其他现有技术的转动连接方式。

进一步,加料丝杆672为往复丝杆。如此,可以实现加料丝杆电机单向转动,实现加料管671的往复运动。

具体地,加料丝杆电机的固定端可以固定在涂覆平台支架63上,加料丝杆电机的输出轴端与加料丝杆连接。

进一步,加料管671可以是多根,沿着涂覆平台61宽度方向间隔分布。

实施例2

如图9所示,本实施例公开一种复合熔喷布料生产装置,按照工艺流程由前至后的顺序依次包括上料喂入装置1、涂覆装置6、干燥装置7、卷绕装置8。其中,干燥装置、卷绕装置均是现有技术,干燥装置优选为隧道式烘箱。涂覆装置6优选是上述实施例的涂覆装置,也可以是其他现有技术。

上料喂入装置1用以将布料输送至涂覆装置6中,涂覆装置6用以对布料进行涂覆,干燥装置7用以对涂覆后的布料进行干燥,卷绕装置8用以对干燥后的布料进行卷绕。

如图10、11所示,上料喂入装置1包括翻转上料平台、升降平台12、对合紧固装置13。翻转上料平台的顶部为放置面1111,面向升降平台12向上转动翻转上料平台能致使升降平台12向下运动,放置面1111上的布料卷能落入至升降平台12的顶部。背向升降平台12向下转动翻转上料平台能致使升降平台12向上运动至升降平台12其顶部的布料卷与对合紧固装置13相对、而翻转上料平台转动至其放置面1111中远离升降平台12的一端的高度低于靠近升降平台12的一端的高度。

两组对合紧固装置13对称分布在升降平台12的两侧。每一组对合紧固装置13均包括对合辊本体131、挤压活动块132、紧固件、对合辊驱动装置134,对合辊本体131与对合辊驱动装置134转动配合且对合辊驱动装置134能驱动对合辊本体131伸出运动,挤压活动块132与对合辊本体131的端部活动配合,两侧的对合辊本体131伸出运动能分别从布料卷1011的不同端伸入至布料卷的纸筒101中,两侧的对合辊本体两侧的对合辊本体131伸出至其相对合时,两块挤压活动块132相互挤压移动至对应的对合辊本体131的内部空腔中,致使紧固件133的局部伸出对合辊本体131并抵压在纸筒101的内壁上。

当采用本发明的上料喂入装置1进行布料卷的上架操作时,本发明首先调节翻转上料平台其放置面1111的位置,具体通过转动翻转上料平台直至翻转上料平台转动至放置面1111中远离升降平台12的一端的高度低于放置面1111中靠近升降平台12的一端的倾斜面的高度,将布料卷滚入放置面1111上,优选地,放置面1111的倾斜角度在30°以内,以便布料卷能在摩擦力的作用下稳定放置面1111上,当然,也可以通过人工手压布料卷使其在放置面1111上平衡,当翻转上料平台向上面向升降平台12转动至呈水平面后,再失去外力。如图12、13所示,然后,面向升降平台12转动翻转上料平台,翻转上料平台向上转动,带动升降平台12下降运动,翻转上料平台转动至放置面1111中远离升降平台12的一端位置高于放置面1111中靠近升降平台12的一端的高度,直至转动至布料卷克服摩擦力向下落入至升降平台12的顶部为止,优选地,当布料卷克服摩擦力向下移动时,放置面1111中靠近升降平台12的一端的高度不低于升降平台12的顶面高度。接着,背向升降平台12复位转动翻转上料平台,升降平台12上升运动直至布料卷与对合紧固装置13相对为止,启动对合紧固装置13,两侧的对合辊本体131伸出至其两端相对合后,两块挤压活动块132相互挤压移动至对应的对合辊本体131的内部空腔中,紧固件133的局部伸出对应的对合辊本体131并抵压在布料卷的纸筒101的内壁上,紧固布料卷,完成布料卷的一次上架紧固喂入工艺。

如需要进行布料卷的输送,则将布料卷的端部与后道卷绕装置的布料连接具体可以是缝合在一起,通过卷绕装置的卷绕运动带动布料卷退绕或者通过电机驱动对合辊本体131转动带动布料卷主动退绕,实现从布料卷中退绕的布料向后道输送。

采用本发明的上料喂入装置1进行布料卷的上架紧固喂入相比现有技术存在以下优点:其一,本发明的布料卷可以实现低位上架,具体通过将布料卷放置在低位的翻转上料平台的放置面1111,利用翻转上料平台的向上翻动协同升降平台12的下降运动实现布料卷从放置面1111落入至升降平台12的顶部,再利用升降平台12的上升运动实现布料卷与对合紧固装置13相对;由此可见,本发明的上料采用的是两步法,包括低位放料以及高位提升两个阶段,既实现了布料卷的低位放料从而节约因人工搬运而导致的劳动消耗,又能在提升阶段以平稳的方式进行,且相比直接将面料卷抬入至升降平台12的顶部后再进行提升的方式,彻底摒弃了人工抬料的步骤。本发明的低位放料与高位提升运动的是协同配合的,在操作灵活性以及操作精确度方面均较高。其二,本发明的布料卷在紧固阶段,采用的是两侧的对合辊本体131对合紧固的方式,两侧的对合辊本体131始终集成在喂入机架14上,通过两侧的对合辊本体131伸出至其相对合后,使得其中紧固件133的局部伸出对合辊本体131并抵压在纸筒101的内壁上,利用紧固件133的局部与纸筒101的内壁之间产生的摩擦力来紧固纸筒101,由于对合辊本体131与对合辊驱动装置134转动配合,当对合辊本体131主动转动时,可以带动纸筒101转动进而实现布料卷的退绕或者当布料卷受后道卷绕装置的卷绕力而退绕时,能带动对合辊本体131转动,当然,布料卷的退绕也可以是对合辊本体131主动转动、受后道卷绕装置的卷绕力而退绕的共同作用。如此,相比现有技术在纸筒101中插入气涨轴的方式,存在以下优点:本发明的对合辊本体131始终集成在喂入机架14上,无需配置多个气涨轴,也无需在上架之前进行插入气涨轴的操作;本发明在布料卷紧固时,通过两侧的对合辊本体131伸出至其相对合后,使得其中紧固件133的局部伸出对合辊本体131并抵压在纸筒101的内壁上,即可实现两侧的对合辊本体131连接成整体、对布料卷紧固、布料卷能相对喂入机架14转动配合的三重作业一气呵成,无需如现有技术分步进行气涨轴与喂入机架14对合、气涨轴加气等操作,极大地提高了操作的便捷性。其三,本发明背向升降平台12向下转动翻转上料平台能致使升降平台12向上运动至升降平台12其顶部的布料卷1011与对合紧固装置13相对、而翻转上料平台转动至其放置面1111中远离升降平台12的一端位置低于靠近升降平台12的一端,从而实现了放置面1111低位放料、放置面1111高位落料以及升降平台12的低位接料、升降平台12提升后,高位与对合紧固装置13相对等操作的贯序配合,便于装置的反复循环使用。

如图10、11所示,进一步,翻转上料平台包括翻转上料平台本体113、翻转上料平台驱动装置,翻转上料平台驱动装置包括上料连接轴116、上料摆臂112,两根上料连接轴116分别转动配合在喂入机架14的两侧,上料摆臂112的一端固定套接在上料连接轴116上,两根上料摆臂112的另一端之间连接有翻转上料平台本体113,翻转上料平台本体113的顶部为放置面1111。

如图10-12所示,升降平台12包括上料转动轮121、上料连杆122、上料升降杆123、升降平台本体124、上料竖直滑轨125,上料转动轮121固定套接在上料连接轴116上,上料连杆122的一端与上料转动轮121偏心铰接、上料连杆122的另一端与上料升降杆123的下端铰接,上料升降杆123的上端固定连接在升降平台本体124上,升降平台本体124与上料竖直滑轨125在竖直方向上滑动配合。

本发明可以通过上料连接电机117驱动上料连接轴116转动,上料连接电机117的固定端可以固定在喂入机架14上,上料连接电机117的输出轴端与上料连接轴116连接。当上料连接电机正向转动时,带动上料连接轴116正向转动,带动上料摆臂112向上摆动,翻转上料平台本体113面向升降平台12向上转动,同时,上料连接轴116正向转动带动上料转动轮121正向转动,通过上料连杆122的传动,带动上料升降杆123沿着上料竖直滑轨125的导向向下运动,带动升降平台本体124做下降运动。当上料连接电机反向转动时,带动上料连接轴116反向转动,带动上料摆臂112向下摆动,翻转上料平台本体113背向升降平台12向下转动,带动上料转动轮121反向转动,通过上料连杆122的传动,带动上料升降杆123沿着上料竖直滑轨125的导向向上运动,带动升降平台本体124提升运动。本发明的上料连接电机具体可以是伺服电机、步进电机、力矩电机的一种。

采用本发明装置实现了翻转上料平台的升降运动与翻转上料平台上下摆动的机械协同集成配合,实现了运动的精准可控且尽可能少的加装实现上述动作的动力源。

如图14所示,进一步,在喂入机架14上还连接有导向板129,导向板129上开设有上下导通的导向孔,上料升降杆123的上端由下至上滑动配合伸出导向孔。

如图12所示,进一步,在升降平台本体124上还开设有落料限位槽1241,落料限位槽1241的中轴线在竖直方向的投影与对合辊本体131的中轴线在竖直方向的投影重合,落入至升降平台本体124中的布料卷其底部能限位在落料限位槽1241上。

由于在布升降平台本体124上还开设有落料限位槽1241,且其中轴线在竖直方向的投影与对合辊本体131的中轴线在竖直方向的投影重合,当布料卷从放置面1111滚落或者滑落在升降平台本体124上后,在落料限位槽1241的限位作用下,保证布料卷落位的限定。当然,当布料卷从放置面1111滚落或者滑落在升降平台本体124过程,布料卷发生偏移,可以在放置面1111上设置理料板如靠近升降平台本体124渐窄的八字形的导向通道,通过理料板的导向定位作用,放置布料卷发生偏移,或者采用人工将布料卷扶正以及防止其滑落出升降平台本体124。

如图15、16所示,进一步,对合辊驱动装置134包括对合辊驱动气缸1341、第一上料齿条1342、第一上料齿轮1343、第一上料转轴1344、第二上料齿条1345、第二上料齿轮1346、上料基座1347、上料轴承1348,对合辊驱动气缸1341的固定端设置在喂入机架14上,对合辊驱动气缸1341的活塞杆端向下伸入至喂入机架14的对合辊收纳腔体中与第一上料齿条1342连接,第一上料齿条1342与对合辊收纳腔体在竖直方向上滑动配合,第一上料齿轮1343固定套接在第一上料转轴1344上,第一上料转轴1344的端部与对合辊收纳腔体转动配合,第一上料齿轮1343与第一上料齿条1342啮合。第二上料齿条1345与对合辊收纳腔体在水平方向上滑动配合,第二上料齿轮1346固定套接在第一上料转轴1344上且与第二上料齿条1345啮合,第二上料齿条1345上设置有上料基座1347,对合辊本体131通过上料轴承1348与上料基座1347转动配合。

优选地,上料基座1347为多个,沿着第二上料齿条1345的长度方向间隔设置,每一个第二上料齿条上均设置有一个上料轴承1348。通过多个上料基座1347与对合辊本体131转动配合,提高对对合辊本体131的支撑作用。

本发明通过对合辊驱动气缸1341的活塞杆端向上收缩运动带动第一上料齿条1342向上运动,带动第一上料齿轮1343转动,带动第一上料转轴1344转动,从而带动第二上料齿轮1346转动,带动与第二上料齿轮1346啮合的第二上料齿条1345向外(布料卷的位置方向)伸出运动,使得两侧的对合辊本体131相互伸出对合。

采用本发明上述的传动配合装置,通过对合辊驱动气缸1341在竖直方向的伸缩运动带动对合辊本体131在水平方向的平移运动,相比直接通过气缸水平伸缩运动带动对合辊本体131的平移运动,减少了装置水平占地面积,提高了装置的空间利用率。

本发明的对合辊驱动气缸1341优选为伺服气缸。

如图17-18所示,进一步,对合辊本体131的一端存在开口腔(即对合辊本体131的内部空腔)、其侧面开设有与开口腔连通的伸出孔1311,挤压活动块132与开口腔滑动配合,上料弹性件1349被装配致使挤压活动块132的局部露出开口腔。紧固件133包括凸轮,凸轮固定套接在第三上料转轴13410上且能完全限位在开口腔中,第三上料转轴13410与开口腔转动配合,挤压活动块132向内移动至开口腔中能带动凸轮转动至其凸起部分伸出伸出孔1311并抵压在纸筒101的内壁上。

进一步,上料弹性件1349的两端可以分别设置在挤压活动块132、开口腔的内壁上。

优选地,上料弹性件1349可以是压簧,其两端分别与挤压活动块132、开口腔的内壁相抵或者相连。

在挤压活动块132上设置有第一齿部,在第三上料转轴13410上固定套接有传动齿轮134101,传动齿轮134101与第一齿部啮合。当两侧的对合辊本体131对合后,两块挤压活动块132相互挤压向开口腔中移动,上料弹性件1349形变,挤压活动块132移动带动与其啮合的传动齿轮134101转动,带动第三上料转轴13410转动,凸轮转动至其凸起部分伸出伸出孔1311并抵压在纸筒101的内壁上,实现两侧的对合辊本体131的对合成整体、布料卷紧固、布料卷能相对喂入机架14转动配合的多重功能的实现。

进一步,在挤压活动块132的端部、在凸轮的凸起部分均设置有橡胶层。利用橡胶层的柔性可形变能力,一方面提高凸起部分抵压在纸筒101的内壁后,纸筒101与凸轮之间的摩擦系数;另一方面,避免凸起部分与纸筒101的内壁之间产生刚性或者尖端接触。挤压活动块132的端部的橡胶层设置能减少两块挤压活动块132接触时的冲击力。

进一步,在对合辊本体131的开口腔的端部设置有凹凸结构,两侧的对合辊本体131伸出至其相对合时,两侧的对合辊本体131的凹凸结构相互插合。

利用相互配合的凹凸结构形成拼合结构或者榫卯配合结构,保证两侧的对合辊本体131对合后形成整体的牢度,进而实现两者运动的同步性。当以对合辊本体131作为主动驱动源时,进一步提高仅对其中一根对合辊本体131配置电机即可满足两侧的对合辊本体131同步转动的一致性。

如图15、19所示,进一步,还包括对合辊转动驱动装置,对合辊转动驱动装置包括放料驱动电机151、第一放料齿轮152,放料驱动电机151的固定端固定在喂入机架14上,放料驱动电机151的输出轴端固定套接在第一放料齿轮152上。在对合辊本体131上还固定套接有第二放料齿轮153,对合辊本体131伸出运动能致使第二放料齿轮153移动至与第一放料齿轮152啮合。

当需要以对合辊本体131作为主动驱动源进行布料卷的退绕时或者以对合辊本体131作为主动驱动源辅助配合后道卷绕装置的卷绕进行布料卷的退绕时,本发明通过设置对合辊转动驱动装置,当对合辊本体131伸出后至对合位置后,在对合辊本体131上还固定套接有第二放料齿轮153移动至与第一放料齿轮152啮合的位置,通过启动放料驱动电机151,放料驱动电机151转动带动第一放料齿轮152转动,带动第二放料齿轮153转动,进而实现对合辊本体131的转动。如此,彻底摆脱了如现有技术当需要实现布料卷主动退绕时,需要将辊子与电机的输出端键合或者过盈配合的附加操作。

实施例3

本实施例公开一种复合熔喷布料的生产方法,包括以下步骤:

步骤一、将PP熔喷布卷喂入至上料喂入装置上;

步骤二、根据PP熔喷布的幅宽选择每一个缺口中加宽板的数量,移动每一个缺口中选定的加宽板中最外侧的加宽板对直至选定的加宽板均向前移动至安装榫头与安装卯眼榫卯配合,对应的盖板提升盖合,调整涂覆区域的宽度;

步骤三、对PP熔喷布进行涂覆;

步骤四、涂覆后的PP熔喷布进行干燥;

步骤五、干燥后的复合熔喷布料进行卷绕下料。

步骤一包括以下步骤:

S11、转动所述翻转上料平台直至放置面呈其中远离所述升降平台的一端位置低于靠近所述升降平台的一端的倾斜面,将PP熔喷布卷放置在放置面上;

S12、面向所述升降平台转动所述翻转上料平台,PP熔喷布卷落入至下降后的升降平台的顶部;

S13、背向所述升降平台复位转动所述翻转上料平台,升降平台上升运动直至PP熔喷布卷与对合紧固装置相对为止;

S14、启动对合紧固装置,两根所述对合辊本体伸出至其两端相对合后,紧固件伸出所述对合辊本体并抵压在PP熔喷布卷的纸筒的内壁上,紧固PP熔喷布卷;

S15、将PP熔喷布卷的端部与后道卷绕装置的布料连接,通过卷绕装置的卷绕运动带动PP熔喷布卷退绕或者通过电机驱动对合辊本体转动带动PP熔喷布卷退绕,从PP熔喷布卷中退绕的布料向后道工序输送。

步骤三中采用的涂覆液包括以下质量分数的原料:5~8份聚乙烯醇、1~2份壳聚糖、1~2份冰醋酸、0.1~2份二氧化钛、90~100份的水。

涂覆液的制备包括以下步骤:

(1)聚乙烯醇将70~90℃的条件下搅拌溶于水中,得到5wt%的聚乙烯醇水溶液;

(2)壳聚糖、冰醋酸、水按照质量比为1:1:47在60~80℃的条件下搅拌混合2~3h,制备壳聚糖-冰醋酸水溶液;

(2)在壳聚糖-冰醋酸水溶液中加入二氧化钛粉末搅拌10~30min,壳聚糖-冰醋酸-二氧化钛混合水溶液;二氧化钛与壳聚糖的质量比为1:1;

(3)将(1)得到的溶液与(3)得到的溶液在混合,滴加交联剂,在20~40℃搅拌20min~60min后,得到涂覆液,其中,聚乙烯醇与壳聚糖的质量比为3:1。

优选地,交联剂为0.2~5wt%的戊二醛水溶液。

优选地,交联剂为2wt%的戊二醛水溶液,与壳聚糖的质量比为1:3。

需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 复合熔喷布料生产装置、复合熔喷布料的生产方法

- 一种基于熔喷技术的复合布料生产设备