一种液体硅酸钠节能生产装置及生产方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及液体硅酸钠制造技术领域,具体涉及一种液体硅酸钠节能生产装置及生产方法。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

硅酸钠(Na

现有湿式生产方法因其能耗高,已不能适应现有的节能减排要求。其生产出的泡花碱多为地面或半地下储存池存放,需使用泥浆泵输送,装车后销售。因泡花碱为强碱性,且具有一定的粘度,泥浆泵易损坏,同时需要电力投入。并且存在泡花碱存储过程中,易在存储池的底部产生沉淀,沉淀物粘度高,极难清理,大量沉淀物将减少存储池的容积,降低存储能力,且沉淀物随温度的增加而增多等问题。

发明内容

本发明为了解决上述问题,提出了一种液体硅酸钠节能生产装置及使用方法,本发明可以实现最大限度节约能源生产液体泡花碱,充分利用锅炉提供的能量,利用换热装置预热生产用水,降低产品温度,利用反应釜压力将产出的泡花碱输送至高位存储池,取消后期装车中泵送过程,利用锅炉的高压蒸汽压力对存储池反冲洗,降低沉淀物的清理难度,具有节能环保、操作方便等优点。

为了实现上述目的,本发明采用如下技术方案:

在本发明的第一方面,提供一种液体泡花碱节能生产装置,包括泡花碱生产系统、生产水循环系统和泡花碱存储池;所述泡花碱存储池位于泡花碱生产系统的上方。

具体地,所述泡花碱生产系统包括锅炉和反应釜,所述生产水循环系统包括热交换装置和储水池;所述泡花碱存储池中设置有冲洗管;

锅炉通过管道与反应釜的入口相连,反应釜的出口通过管道与热交换装置的管程入口相连,热交换装置的管程出口分别与泡花碱存储池相连;热交换装置的壳程通过管道与储水池连接;锅炉通过管道分别与冲洗管相连。

更为具体的,所述液体泡花碱节能生产装置包括锅炉、反应釜Ⅰ、反应釜Ⅱ、反应釜Ⅲ、热交换装置Ⅰ、热交换装置Ⅱ、泡花碱存储池、装车通道、储水池Ⅰ、储水池Ⅱ、冲洗管Ⅰ和冲洗管Ⅱ;

锅炉通过管道分别与反应釜Ⅰ、反应釜Ⅱ、反应釜Ⅲ的入口相连,反应釜Ⅰ、反应釜Ⅱ、反应釜Ⅲ的出口通过管道与热交换装置Ⅰ和热交换装置Ⅱ的管程入口相连,热交换装置Ⅰ和热交换装置Ⅱ的管程出口分别与泡花碱存储池相连;

所述泡花碱存储池的下方设置有高压阀门Ⅺ,高压阀门Ⅺ下方为装车通道。

热交换装置Ⅰ的壳程通过管道与储水池Ⅰ连接,热交换装置Ⅱ的壳程通过管道与储水池Ⅱ连接;

锅炉还通过管道分别与冲洗管Ⅰ和冲洗管Ⅱ相连。

优选的,热交换装置Ⅰ和热交换装置Ⅱ与泡花碱存储池的连接口上分别设置有高压阀门Ⅶ和高压阀门Ⅷ;

优选的,锅炉与反应釜Ⅰ、反应釜Ⅱ、反应釜Ⅲ的入口相连的管道上分别设置有高压阀门Ⅰ、高压阀门Ⅱ和高压阀门Ⅲ;

优选的,反应釜Ⅰ、反应釜Ⅱ、反应釜Ⅲ的出口与热交换装置Ⅰ和热交换装置Ⅱ的管程入口相连的管道分别设置有高压阀门Ⅳ、高压阀门Ⅴ和高压阀门Ⅵ;

优选的,锅炉1通过管道分别与储水池Ⅰ和储水池Ⅱ相连,所述管道上设置有普通阀门Ⅴ、普通阀门Ⅵ、普通阀门Ⅶ、普通阀门Ⅷ、普通阀门Ⅸ、普通阀门Ⅹ;

优选的,热交换装置Ⅰ的壳程与储水池Ⅰ连接的管道上设置有温度表Ⅳ、普通阀门Ⅱ;

优选的,热交换装置Ⅰ的壳程上还设置有普通阀门和温度表Ⅱ;

优选的,热交换装置Ⅱ的壳程与储水池Ⅱ连接的管道上设置有温度表Ⅵ、普通阀门Ⅳ;

优选的,热交换装置Ⅱ的壳程上还设置有普通阀门Ⅲ和温度表Ⅴ;

优选的,锅炉1与冲洗管Ⅰ的连接管道上设置有高压阀门Ⅸ、压力表Ⅲ;

优选的,锅炉1与冲洗管Ⅱ的连接管道上设置有高压阀门Ⅹ、压力表Ⅳ。

在本发明的第二方面,提供一种液体硅酸钠的节能生产方法,包括以下步骤:

1)将固体硅酸钠和生产水按一定比例加入反应釜中,将反应釜密封;

2)锅炉通过管道将高压蒸汽注入反应釜,在一定条件下反应一段时间后,反应釜中的固体硅酸钠完全融化为液体泡花碱;

3)在反应釜内部压力作用下,将反应釜中生产好的液体泡花碱放出,进入热交换装置,同时,打开热交换装置的进口和出口,根据泡花碱流出的稳定,合理控制热交换器的进水量和出水量;

4)在反应釜内部压力作用下,将泡花碱通过管道输送至泡花碱存储池;

5)在泡花碱放出过程中,将固体硅酸钠加入另一反应釜中,将储水池中预热后的热水加入该反应釜,进行下一循环的生产;

6)通过存储池下方的出口进入装车通道,泡花碱重力自流完成装车;

7)生产完毕后,反应釜和管道内的泡花碱均已排出,将锅炉剩余的高压蒸汽二次注入完成生产的反应釜和管道,打开沿线全部阀门,清洗管路,防止管道堵塞;

8)将锅炉的高压蒸汽通过管道通入泡花碱存储池,直接通过存储池底部的冲洗管,直接对存储池底部反冲洗,反冲洗后的液体通过下方存储池下方管道放出,进行无害化处理。

本发明的具体实施方式具有以下有益效果:

利用锅炉提供的能量,利用换热装置预热生产用水;利用反应釜压力将产出的泡花碱输送至高位存储池,取消后期装车中泵送过程;利用锅炉的高压蒸汽压力对存储池反冲洗,降低沉淀物的清理难度;实现了最大限度节约能源生产液体泡花碱。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

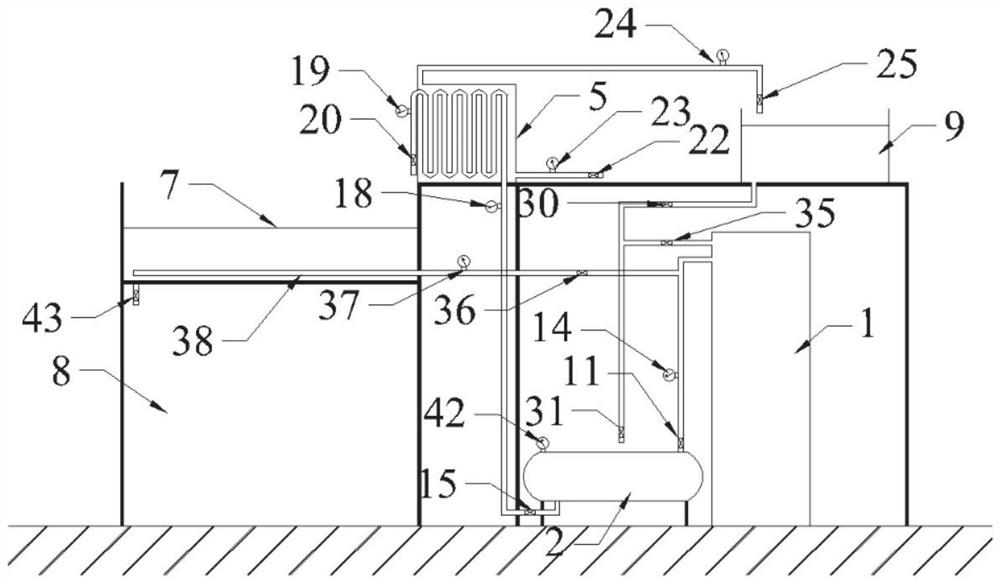

图1为本发明装置侧面示意图;

图2为本发明装置平面示意图;

图3为本发明装置泡花碱生产流程侧面示意图;

图4为本发明装置泡花碱生产流程平面示意图;

图5为本发明装置生产用水循环侧面示意图

图6为本发明装置生产用水循环平面示意图;

图7为本发明装置存储池反冲洗侧面示意图;

图8为本发明装置存储池反冲洗平面示意图;

图中:1.锅炉;2.反应釜Ⅰ;3.反应釜Ⅱ;4.反应釜Ⅲ;5.热交换装置Ⅰ;6.热交换装置Ⅱ;7.泡花碱存储池;8.装车通道;9.储水池Ⅰ;10.储水池Ⅱ;11.高压阀门Ⅰ;12.高压阀门Ⅱ;13.高压阀门Ⅲ;14.压力表Ⅰ;15.高压阀门Ⅳ;16.高压阀门Ⅴ;17.高压阀门Ⅵ;18.压力表Ⅱ;19.温度表Ⅰ;20.高压阀门Ⅶ;21.高压阀门Ⅷ;22普通阀门Ⅰ;23.温度表Ⅱ;24.温度表Ⅳ;25.普通阀门Ⅱ;26.普通阀门Ⅲ;27.温度表Ⅴ;28.温度表Ⅵ;29.普通阀门Ⅳ;30.普通阀门Ⅴ;31.普通阀门Ⅵ;32.普通阀门Ⅶ;33.普通阀门Ⅷ;34.普通阀门Ⅸ;35.普通阀门Ⅹ;36.高压阀门Ⅸ;37.压力表Ⅲ;38.冲洗管Ⅰ;39.高压阀门Ⅹ;40.压力表Ⅳ;41.冲洗管Ⅱ,42.压力表Ⅴ,43.高压阀门Ⅺ。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

本发明中,术语如“相连”、“连接”“固定”等应做广义理解,表示可以是固定连接,也可以是一体地连接或可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的相关科研或技术人员,可以根据具体情况确定上述术语在本发明中的具体含义,不能理解为对本发明的限制。

正如背景技术中论述的,现有技术中液体硅酸钠节的湿式生产方法能耗高,且生产出的泡花碱多为地面或半地下储存池存放,需使用泥浆泵输送,装车后销售,易造成泥浆泵损坏,还有存储过程中难以清理等问题。鉴于此,本发明提出了一种液体硅酸钠节能生产装置及使用方法,可以解决以上问题。

本发明的一种实施方式中,提供了一种液体硅酸钠节能生产装置,如图1、2、3、4、5、6、7和8所示,包括泡花碱生产系统、生产水循环系统和泡花碱存储池;所述泡花碱存储池位于泡花碱生产系统的上方;

在一种具体的实施方式中,所述泡花碱生产系统包括锅炉和反应釜,所述生产水循环系统包括热交换装置和储水池;

锅炉通过管道与反应釜的入口相连,反应釜的出口通过管道与热交换装置的管程入口相连,热交换装置的管程出口分别与泡花碱存储池相连;热交换装置的壳程通过管道与储水池连接;锅炉通过管道分别与冲洗管相连。

在一种更为具体的实施方式中,所述液体硅酸钠节能生产装置包括锅炉1、反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4、热交换装置Ⅰ5、热交换装置Ⅱ6、泡花碱存储池7、装车通道8、储水池Ⅰ9、储水池Ⅱ10、冲洗管Ⅰ38和冲洗管Ⅱ41;

锅炉1通过管道分别与反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4的入口相连,反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4的出口通过管道与热交换装置Ⅰ5和热交换装置Ⅱ6的管程入口相连,热交换装置Ⅰ5和热交换装置Ⅱ6的管程出口分别与泡花碱存储池7相连;热交换装置Ⅰ5和热交换装置Ⅱ6与泡花碱存储池7的连接口上分别设置有高压阀门Ⅶ20和高压阀门Ⅷ21;

所述泡花碱存储池7的下方设置有高压阀门Ⅺ43,高压阀门Ⅺ43下方为装车通道8。

热交换装置Ⅰ5的壳程通过管道与储水池Ⅰ9连接,热交换装置Ⅱ6的壳程通过管道与储水池Ⅱ10连接;

锅炉1还通过管道分别与冲洗管Ⅰ38和冲洗管Ⅱ41相连,所述管道上设置有高压阀门和压力表。

泡花碱生产系统包含锅炉和反应釜,锅炉与反应釜通过管道相连,固体硅酸钠和水按照一定比例加入反应釜中,将反应釜密封后,锅炉通过管道向反应釜内注入高温水蒸气,反应釜内温度和压力不断升高,生产出泡花碱;流出反应釜的高温泡花碱通过管道进入热交换装置,生产水在热交换装置中带走泡花碱的热量,降温后泡花碱进入泡花碱存储池存储,预热后的生产用水进入存储水箱,根据生产需要供应锅炉和反应釜;泡花碱存储池使用一段时间后,底部出现一定量的沉积物,使用锅炉的高压蒸汽通过清洗管路对存储池底部反冲洗,反冲洗后的液体通过下方存储池下方管道放出,进行无害化处理。

如图3和图4所示,泡花碱生产系统包括:锅炉1、反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4、热交换装置Ⅰ5、热交换装置Ⅱ6、泡花碱存储池7、装车通道8、储水池Ⅰ9、储水池Ⅱ10;高压阀门Ⅰ11、高压阀门Ⅱ12、高压阀门Ⅲ13、压力表Ⅰ14、高压阀门Ⅳ15、高压阀门Ⅴ16、高压阀门Ⅵ17、高压阀门Ⅶ20、高压阀门Ⅺ43。

锅炉1通过管道分别与反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4的入口相连,在一种具体的实施方式中,所述管道上分别设置有高压阀门Ⅰ11、高压阀门Ⅱ12何高压阀门Ⅲ13;

反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4的出口通过管道与热交换装置Ⅰ5和热交换装置Ⅱ6的管程入口相连,在一种具体的实施方式中,所述管道分别设置有高压阀门Ⅳ15、高压阀门Ⅴ16和高压阀门Ⅵ17;

热交换装置Ⅰ5和热交换装置Ⅱ6的管程出口分别与泡花碱存储池7相连;在一种具体的实施方式中,热交换装置Ⅰ5和热交换装置Ⅱ6与泡花碱存储池7的连接口上分别设置有高压阀门Ⅶ20和高压阀门Ⅷ21;

所述泡花碱存储池7的下方设置有高压阀门Ⅺ43,高压阀门Ⅺ43下方为装车通道8。

热交换装置Ⅰ5的壳程通过管道与储水池Ⅰ9连接,热交换装置Ⅱ6的壳程通过管道与储水池Ⅱ10连接;

固体硅酸钠和水按照一定比例加入反应釜Ⅰ2中,将反应釜Ⅰ2密封后,打开高压阀门Ⅰ11,锅炉1通过管道向反应釜Ⅰ2内注入高温水蒸气,一定压力、温度和压力后,固体硅酸钠融化为泡花碱,关闭高压阀门Ⅰ11,打开高压阀门Ⅳ15,进入热交换装置降温后,打开高压阀门Ⅶ20,生产的泡花碱进入泡花碱存储池7,运输车辆进入装车通道8,打开高压阀门Ⅺ43完成装车,生产间隙分别完成反应釜Ⅱ3和反应釜Ⅲ4的固体硅酸钠和生产水填装。

如图5和图6所示,生产水循环系统包括:锅炉1、热交换装置Ⅰ5、热交换装置Ⅱ6、储水池Ⅰ9、储水池Ⅱ10、普通阀门Ⅰ22、温度表Ⅱ23、.温度表Ⅳ24、普通阀门Ⅱ25、普通阀门Ⅲ26、温度表Ⅴ27、温度表Ⅵ28、普通阀门Ⅳ29、普通阀门Ⅴ30、普通阀门Ⅵ31、普通阀门Ⅶ32、普通阀门Ⅷ33、普通阀门Ⅸ34、普通阀门Ⅹ35。

锅炉1通过管道分别与储水池Ⅰ9和储水池Ⅱ10相连,在一种具体的实施方式中,所述管道上设置有普通阀门Ⅴ30、普通阀门Ⅵ31、普通阀门Ⅶ32、普通阀门Ⅷ33、普通阀门Ⅸ34、普通阀门Ⅹ35;

热交换装置Ⅰ5的壳程通过管道与储水池Ⅰ9连接,在一种具体的实施方式中,所述管道上设置有温度表Ⅳ24、普通阀门Ⅱ25;热交换装置Ⅰ5的壳程上还设置有普通阀门Ⅰ22和温度表Ⅱ23;

热交换装置Ⅱ6的壳程通过管道与储水池Ⅱ10连接,在一种具体的实施方式中,所述管道上设置有温度表Ⅵ28、普通阀门Ⅳ29;热交换装置Ⅱ6的壳程上还设置有普通阀门Ⅲ26和温度表Ⅴ27;

热的泡花碱进入热交换装置Ⅰ5,打开普通阀门Ⅰ22,通过温度表Ⅱ23观察入水温度,打开普通阀门Ⅱ25,通过温度表Ⅳ24观察出水温度,根据出入水的温度调节出入水的流量,热水进入储水池Ⅰ9,通过普通阀门Ⅴ30、普通阀门Ⅵ31、普通阀门Ⅶ32、普通阀门Ⅷ33、普通阀门Ⅸ34分别为三个反应釜的提供预热后生产用水,当锅炉1内需要生产用水时,打开普通阀门Ⅹ35为锅炉1供水。

如图7和图8所示,存储池反冲洗系统包括:锅炉1、高压阀门Ⅸ36、压力表Ⅲ37、冲洗管Ⅰ38、高压阀门Ⅹ39、压力表Ⅳ40、冲洗管Ⅱ41。

锅炉1通过管道分别与冲洗管Ⅰ38和冲洗管Ⅱ41相连;

在一种具体的实施方式中,锅炉1与冲洗管Ⅰ38的连接管道上设置有高压阀门Ⅸ36、压力表Ⅲ37;

在一种具体的实施方式中,锅炉1与冲洗管Ⅱ41的连接管道上设置有高压阀门Ⅹ39、压力表Ⅳ40;

泡花碱存储池使用一段时间后,底部出现一定量的沉积物,关闭高压阀门Ⅰ11、高压阀门Ⅱ12和高压阀门Ⅲ13,使用锅炉1的高压蒸汽,打开高压阀门Ⅸ36,通过压力表Ⅲ37观察冲洗压力,高压蒸汽进入冲洗管Ⅰ38,对泡花碱存储池底部反冲洗,待存储这一半清洗完成后,关闭高压阀门Ⅸ36,打开高压阀门Ⅹ39,通过压力表Ⅳ40观察冲洗压力,高压蒸汽进入冲洗管Ⅱ41,对存储池底部反冲洗,完成冲洗后,关闭全部阀门,清理存储池底部沉淀物,并进行无害化处理。

本发明的一种实施方式中,提供了一种液体硅酸钠的节能生产方法,包括:

1)将固体硅酸钠和生产水按一定比例加入反应釜中,将反应釜密封;

2)锅炉通过管道将高压蒸汽注入反应釜,在一定条件下反应一段时间后,反应釜中的固体硅酸钠完全融化为液体泡花碱;

3)在反应釜内部压力作用下,将反应釜中生产好的液体泡花碱放出,进入热交换装置,同时,打开热交换装置的进口和出口,根据泡花碱流出的稳定,合理控制热交换器的进水量和出水量;

4)在反应釜内部压力作用下,将泡花碱通过管道输送至泡花碱存储池;

5)在泡花碱放出过程中,将固体硅酸钠加入另一反应釜中,将储水池中预热后的热水加入该反应釜,进行下一循环的生产;

6)通过存储池下方的出口进入装车通道,泡花碱重力自流完成装车;

7)生产完毕后,反应釜和管道内的泡花碱均已排出,将锅炉剩余的高压蒸汽二次注入完成生产的反应釜和管道,打开沿线全部阀门,清洗管路,防止管道堵塞;

8)将锅炉的高压蒸汽通过管道通入泡花碱存储池,直接通过存储池底部的冲洗管,直接对存储池底部反冲洗,反冲洗后的液体通过下方存储池下方管道放出,进行无害化处理。

在一种具体的实施方式中,所述反应釜中的反应条件为:温度120-140℃,压力2-4MPa,反应1-1.5h;优选为温度130℃,压力3MPa,反应1h。

下面结合实施例对本发明作进一步的解释和说明。

一种液体泡花碱节能生产装置,包括泡花碱生产系统、生产水循环系统和泡花碱存储池反冲洗系统;所述泡花碱生产系统、生产水循环系统和泡花碱存储池反冲洗系统包括:锅炉1、反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4、热交换装置Ⅰ5、热交换装置Ⅱ6、泡花碱存储池7、装车通道8、储水池Ⅰ9、储水池Ⅱ10、冲洗管Ⅰ38和冲洗管Ⅱ41;

锅炉1通过管道分别与反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4的入口相连,相连的管道上分别设置有高压阀门Ⅰ11、高压阀门Ⅱ12和高压阀门Ⅲ13;

反应釜Ⅰ2、反应釜Ⅱ3、反应釜Ⅲ4的出口通过管道与热交换装置Ⅰ5和热交换装置Ⅱ6的管程入口相连,相连的管道分别设置有高压阀门Ⅳ15、高压阀门Ⅴ16和高压阀门Ⅵ17;

热交换装置Ⅰ5和热交换装置Ⅱ6的管程出口分别与泡花碱存储池7相连,连接口上分别设置有高压阀门Ⅶ20和高压阀门Ⅷ21;

锅炉1通过管道分别与储水池Ⅰ9和储水池Ⅱ10相连,所述管道上设置有普通阀门Ⅴ30、普通阀门Ⅵ31、普通阀门Ⅶ32、普通阀门Ⅷ33、普通阀门Ⅸ34、普通阀门Ⅹ35。

所述泡花碱存储池7的下方设置有高压阀门Ⅺ43,高压阀门Ⅺ43下方为装车通道;

热交换装置Ⅰ5的壳程通过管道与储水池Ⅰ9连接,连接的管道上设置有温度表Ⅳ24、普通阀门Ⅱ25;热交换装置Ⅱ6的壳程通过管道与储水池Ⅱ10连接,连接的管道上设置有温度表Ⅵ28、普通阀门Ⅳ29;

锅炉1还通过管道分别与冲洗管Ⅰ38和冲洗管Ⅱ41相连,锅炉1与冲洗管Ⅰ38的连接管道上设置有高压阀门Ⅸ36、压力表Ⅲ37,锅炉1与冲洗管Ⅱ41的连接管道上设置有高压阀门Ⅹ39、压力表Ⅳ40。

一种液体硅酸钠的节能生产方法,包括以下步骤:

1)将固体硅酸钠和生产水按一定比例加入反应釜中,将反应釜密封;

2)锅炉通过管道将高压蒸汽注入反应釜,在温度130℃、压力3MPa的条件下反应1h,反应釜中的固体硅酸钠完全融化为液体泡花碱;

3)在反应釜内部压力作用下,将反应釜中生产好的液体泡花碱放出,进入热交换装置,同时,打开热交换装置的进口和出口,根据泡花碱流出的稳定,合理控制热交换器的进水量和出水量;

4)在反应釜内部压力作用下,将泡花碱通过管道输送至泡花碱存储池;

5)在泡花碱放出过程中,将固体硅酸钠加入另一反应釜中,将储水池中预热后的热水加入该反应釜,进行下一循环的生产;

6)通过存储池下方的出口进入装车通道,泡花碱重力自流完成装车;

7)生产完毕后,反应釜和管道内的泡花碱均已排出,将锅炉剩余的高压蒸汽二次注入完成生产的反应釜和管道,打开沿线全部阀门,清洗管路,防止管道堵塞;

8)将锅炉的高压蒸汽通过管道通入泡花碱存储池,直接通过存储池底部的冲洗管,直接对存储池底部反冲洗,反冲洗后的液体通过下方存储池下方管道放出,进行无害化处理。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种液体硅酸钠节能生产装置及生产方法

- 一种精制液体硅酸钠的生产方法