一种生产小苏打的新工艺

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及小苏打生产技术领域,尤其涉及一种生产小苏打的新工艺。

背景技术

小苏打,作为一种重要的化工产品已经应用到医药、化工以及生活的各个领域。根据小苏打产品的质量指标可分为食品级以及工业级,目前工业级的小苏打在化工领域中作为烟气脱硫等环保项目上应用。现有技术中小苏打的生产工艺主要有纯碱碳化法、复合法、重碱湿分解法、天然碱法。但是上述工艺都存在相应的问题:纯碱碳化法和复合法成本高;天然碱法成本低,但是资源短缺;重碱湿分解法虽然在一定程度上降低了原料成本,但是能耗高,工艺流程繁琐。因此针对上述问题,开发了一种直接以重碱为原料,通过低温干燥法来制备小苏打的生产工艺。

发明内容

本发明所要解决的技术问题是:针对现有技术的不足,提供一种生产小苏打的新工艺,该生产工艺缩短了工艺流程,降低了生产成本。

为解决上述技术问题,本发明的技术方案是:

一种生产小苏打的新工艺,所述生产工艺以离心后的湿重碱和加热后的空气为原料,在生产设备的内部经过反应、干燥得到小苏打产品。

作为一种改进的技术方案,所述生产设备可以采用可回转的生产装置、干燥管或流化床。

作为一种改进的技术方案,所述生产设备采用可回转的生产装置时,湿重碱的进料温度为20-30℃,所述空气的进气温度为140-180℃,所述生产装置的内部压力为小于0.09MPa,所述生产装置的转速为2-10r/min;所述生产装置中小苏打产品的出料温度为40-65℃,所述生产装置中气体的出气温度为50-95℃。

作为一种改进的技术方案,所述生产设备采用干燥管或流化床时,湿重碱的进料温度为20-30℃,所述空气的进气温度为140-180℃,小苏打产品的出料温度为50-65℃,气体的出气温度为60-75℃。

作为一种改进的技术方案,所述生产装置包括机架,所述机架上设有可回转的反应器,所述反应器的一端设有进料机构,所述反应器的另一端设有出料机构,所述机架的一端设有与所述进料机构相连通的进风箱,所述机架的另一端设有与所述出料机构相连通的出风箱。

作为一种改进的技术方案,所述反应器包括筒状的本体,所述本体的内部设有相互连通的推料区、扬料区和集料区,所述推料区的本体内壁上设有推料螺带,所述扬料区的本体内壁上设有多个扬料板,且所述扬料区靠近所述集料区的一端的本体内壁上设有挡料圈,所述集料区的本体内壁上设有挖料勺。

作为一种改进的技术方案,所述扬料板沿着反应器的本体内壁周向设置,所述扬料板包括一体结构的固定部和扬料部,所述扬料部与所述固定部之间的夹角为钝角,所述固定部与反应器的筒体内壁之间的夹角为锐角。

作为一种改进的技术方案,所述进料机构包括螺旋进料机,所述螺旋进料机的进料口连通圆盘给料机,所述螺旋进料机的出料口设有布料器;所述螺旋进料机的筒体外部设有夹套,所述夹套的进口连通进风箱,所述进风箱的进风口连通进气管道。

作为一种改进的技术方案,所述出料机构包括螺旋出料机,所述螺旋出料机的出料口连通圆盘给料机,所述螺旋出料机的筒体外部设有夹套,所述夹套的出口连通出风箱,所述出风箱的出风口连通排气管道,所述排气管道连通旋风分离器。

作为一种改进的技术方案,所述生产装置还包括驱动反应器回转的传动系统,所述传动系统电连接控制器。

采用了上述技术方案后,本发明的有益效果是:

本发明直接以湿重碱和加热的空气为原料,采用可回转的生产装置、干燥管或流化床生产时控制湿重碱的进料温度、进气温度、出气温度、出碱温度,湿重碱和加热后的空气在生产设备内部顺向接触反应,湿重碱中的碳酸氢铵受热分解,湿重碱中的碳酸钠、水分以及空气在一定压力、温度、时间作用下发生反应生成碳酸氢钠。整个反应过程中控制气体的出气温度以及产品的出料温度,制备的物料在生产装置内经过气体干燥得到小苏打产品。与现有技术相比,采用上述生产工艺减少了工艺流程,降低了生产成本,操作简单,设备投资少,能耗低、实现高效节能。

由于生产装置中排出的气体经过旋风分离器分离,碱尘回收;再经过洗涤塔的洗涤处理后再经气液分离器的分离,可以除去粉尘颗粒、氨气等杂质,收集的达标气体进行放空。

由于生产装置包括机架,机架上设有可回转的反应器,反应器的一端设有进料机构,反应器的另一端设有出料机构,机架的一端设有与进料机构相连通的出风箱,机架的另一端设有与出料机构相连通的进风箱。在实际生产中将离心后的湿重碱物料通过进料机构输送至反应器内部,将加热后的空气从进风箱沿着进料机构进入反应器内部,反应器驱动传动系统进行回转,气体与重碱物料顺向接触反应,重碱中的碳酸氢铵在热气体的作用下分解,重碱中的水分在热气体的作用下蒸发,再经过反应器内热气体的干燥,最后随着出料机构排出,热气体通过出料机构进入出风箱。采用上述生产装置,直接以湿重碱固体物料与热的空气反应即可得到小苏打产品,减少了工艺流程,又能较大程度上节省蒸汽、电、二氧化碳等资源消耗,节约生产成本。

由于反应器包括筒状的本体,本体的内部设有相互连通的推料区、扬料区和集料区,推料区的本体内壁上设有推料螺带,扬料区的本体内壁上设有多个扬料板,扬料区靠近集料区的一端的本体内壁上设有挡料圈,集料区的本体内壁上设有挖料勺。湿重碱物料通过进料机构进入反应器内部,反应器在传统系统的作用下进行回转,推料螺带将湿重碱物料推送至扬料区,反应器回转运动时扬料板对物料进行扬撒,空气与物料充分接触反应,经过热气体干燥后进入集料区,挖料勺将物料投入螺旋出料机,在螺旋出料机的作用下将产成品排出。此外挡料圈设置一方面能够降低流速,增加物料在设备内的干燥时间,使物料得到充分干燥;二是能够增加料层厚度,降低流动性,使物料在内部混合均匀,防止物料湿度过大结疤。反应器采用上述结构设计合理,便于湿重碱物料与热空气的充分接触,有助于反应的进行。

由于扬料板沿着反应器的本体内壁周向设置,扬料板包括一体结构的固定部和扬料部,扬料部与固定部之间的夹角为钝角,固定部与反应器的筒体内壁之间的夹角为锐角。反应器回转时,湿重碱物料通过多个扬料板的扬撒后分散开,然后与空气充分接触,便于反应的进行。扬料板通过这一设计实现对物料的扬撒,便于物料的分散。

由于进料机构包括螺旋进料机,螺旋进料机的进料口连通圆盘给料机,螺旋进料机的出料口设有布料器;螺旋进料机的筒体外部设有夹套,夹套的进口连通进风箱,进风箱的进风口连通进气管道。经过加热后的空气从进气管道进入进风箱,沿着螺旋进料机的夹套进入反应器内部,物料通过螺旋进料机经过布料器均匀散布,热风均匀的将物料吹入设备中,增加气固接触面积,避免物料在底部堆积后结疤影响设备运行,可以使物料和热风在设备内部干燥的过程中反应,提高出料速度,减少设备内的停留时间,大幅降低出碱、出气温度,降低能耗。

由于出料机构包括螺旋出料机,螺旋出料机的出料口连通圆盘给料机,螺旋出料机的筒体外部设有夹套,夹套的出口连通出风箱,出风箱的出风口连通排气管道,排气管道连通旋风分离器。反应器内的空气进入夹套内部,沿着夹套出口进入出风箱,经过旋风分离器分离后再经过洗涤塔处理,最后达到排放标准后排入大气中。

由于生产装置还包括驱动反应器回转的传动系统,传动系统电连接控制器。传动系统包括减速机,减速机电连接控制器,减速机的输出端通过联轴器连有转轴,转轴上设有小齿轮,反应器的外壁上设有辊圈,反应器通过辊圈与托轮支撑接触,反应器外壁上设有与小齿轮相啮合的大齿轮。上述设计合理,实现了反应器的回转运行。

附图说明

图1为本发明一种生产小苏打的新工艺中采用的可回转生产装置的结构示意图;

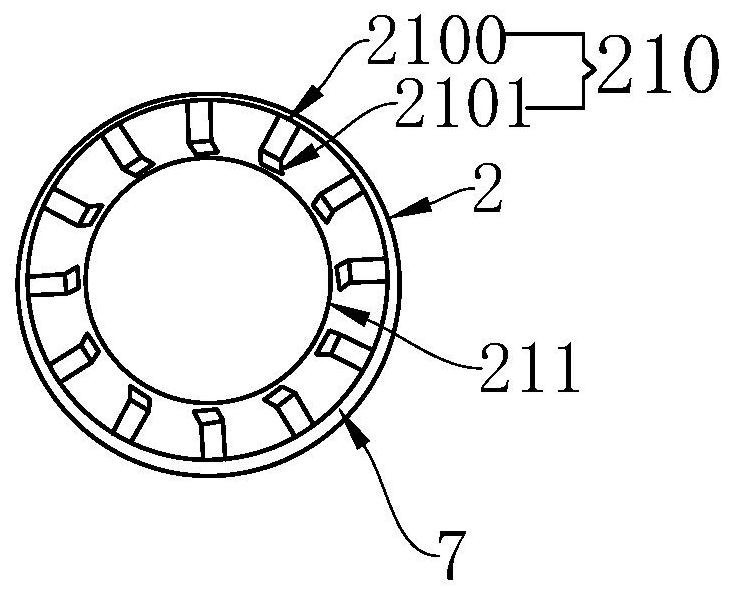

图2为图1沿A-A向的剖视图;

其中,1-机架,2-反应器,20-推料区,200-推料螺带,21-扬料区,210-扬料板,2100-固定部,2101-扬料部,211-挡料圈,22-集料区,220-挖料勺,3-进料机构,30-螺旋进料机,31-圆盘给料机,32-布料器,4-出料机构,40-螺旋出料机,41-圆盘给料机,5-出风箱,6-进风箱,7-减速机,8-辊圈,9-托轮。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

一种生产小苏打的新工艺,将离心后的湿重碱(含水率8%)和加热后的空气分别输送至可回转的生产装置,湿重碱的进料温度为20℃,空气的进气温度为180℃,生产装置的内部压力为0.09MPa,生产装置的转速为10r/min,湿重碱与空气气体在生产装置内部顺向接触反应,生产装置中气体的出气温度为75℃,小苏打产品的出料温度为65℃。通过成品分析此工艺条件下生产每吨小苏打产品的时间为3min。

生产装置包括机架1,如图1所示,机架1上设有可回转的反应器2,反应器2的一端设有进料机构3,反应器2的另一端设有出料机构4,机架1的一端设有与进料机构3相连通的进风箱5,机架1的另一端设有与出料机构4相连通的出风箱6。

在实际生产中将离心后的湿重碱物料通过进料机构输送至反应器内部,将高浓度且温度在180度左右的空气从进风箱沿着进料机构进入反应器内部,反应器驱动传动系统进行回转,空气(或其他惰性气体)与重碱物料顺向接触反应,重碱中的碳酸氢铵在热气体的作用下分解,重碱中的水分在热气体的作用下蒸发,湿重碱物料与空气(或其他惰性气体)经过一段时间的反应得到小苏打(碳酸氢钠)再经过反应器内热气体的干燥,最后随着出料机构排出,热气体通过出料机构进入出风箱,再经过旋风分器以及洗涤塔处理后放空。采用上述生产装置,直接以湿重碱固体物料与热的空气(或其他惰性气体)反应即可得到小苏打产品,减少了工艺流程,又能较大程度上节省蒸汽、电、二氧化碳等资源消耗,节约生产成本。

其中反应器2包括筒状的本体,本体的内部设有相互连通的推料区20、扬料区21和集料区22,推料区20的本体内壁上设有不锈钢材质的推料螺带200,扬料区21的本体内壁上设有多个不锈钢材质的扬料板210,扬料区靠近集料区的一端的本体内壁上设有挡料圈211(挡料圈包括圆环形本体,本体的外边缘与筒体内壁焊接连接),集料区22的本体内壁上设有不锈钢材质的挖料勺220。湿重碱物料通过进料机构进入反应器内部,反应器在传统系统的作用下进行回转,推料螺带将湿重碱物料推送至扬料区,反应器回转运动时扬料板对物料进行扬撒,空气(或其他惰性气体)与物料充分接触反应,经过热气体干燥后进入集料区,挖料勺将小苏打投入螺旋出料机,在螺旋出料机的作用下将小苏打产品排出。反应器采用上述结构设计合理,便于湿重碱物料与二氧化碳气体的充分接触,有助于反应的进行。

其中如图2所示,扬料板210沿着反应器2的本体内壁周向设置,扬料板210包括一体结构的固定部2100和扬料部2101,扬料部2101与固定部2100之间的夹角为钝角,固定部2100与反应器2的筒体内壁之间的夹角为锐角。反应器回转时,湿重碱物料通过多个扬料板的扬撒后分散开,然后与空气(或其他惰性气体)充分接触,便于反应的进行。扬料板通过这一设计实现对物料的扬撒,便于物料的分散。

其中进料机构3包括螺旋进料机30,螺旋进料机30的进料口连通圆盘给料机31,螺旋进料机30的出料口设有布料器32(由两块圆形板焊接而成,两口块圆形板之前设有间隙,且两块圆形板之间通过连接杆焊接连接,其中套设在螺旋进料机的出料口的壳体外壁上的圆形板,其中心处设有与螺旋进料机的出料口相适配的圆形口。),螺旋进料机30的筒体外部设有夹套,夹套的出口连通出风箱5;其中螺旋进料机和进风箱与反应器之间设有软连接管。圆盘给料机将物料投入螺旋进料机内部,电机驱动螺旋进料机的转轴旋转并输送物料,物料穿过布料器分散后在热空气的作用下进入反应器的内部,然后与空气正向充分接触反应;未参与反应的空气(或其他惰性气体)进入夹套内部,沿着夹套出口进入出风箱,经过处理达标后放空。

其中出料机构4包括螺旋出料机40,螺旋出料机40的出料口连通圆盘给料机41,螺旋出料机40的筒体外部设有夹套,夹套的进口连通进风箱6,进风箱6的进风口连通排气管道,排气管道连通旋风分离器。螺旋出料机和出风箱与反应器之间设有软连接管。经过加热后的气体通过管道进入进风箱,沿着螺旋进料机的夹套进入反应器内部与物料顺向接触反应;电机驱动螺旋出料机的转轴旋转,小苏打产品从排料口落入圆盘给料器,通过圆盘给料器排出,气体从排气管道进入旋风分离器,然后再经过洗涤塔洗涤后排入大气中。

其中生产装置还包括驱动反应器1回转的传动系统,传动系统电连接控制器(PLC控制器电连接进气管道以及出气管道上的压力表和温度检测器,同时还电连接进料管道以及出料管道上的温度传感器。)。传动系统包括减速机7,减速机7电连接控制器,减速机7的输出端通过联轴器连有转轴,转轴上设有小齿轮,反应器2的外壁上设有辊圈8,反应器2通过辊圈8与托轮9支撑接触,反应器外壁上设有与小齿轮相啮合的大齿轮。上述设计合理,实现了反应器的回转运行。

实施例2

一种生产小苏打的新工艺,将离心后的湿重碱(总含水率8.5%)和加热后的空气分别输送至可回转的生产装置,湿重碱的进料温度为25℃,进气温度为170℃,生产装置的内部压力为0.06MPa,生产装置的转速为9r/min,湿重碱与空气在生产装置内部顺向接触反应,生产装置中气体的出气温度为70℃,小苏打产品的出料温度为65℃。通过成品分析此工艺条件下生产每吨小苏打产品的时间为3.2min。

实施例3

一种生产小苏打的新工艺,将离心后的湿重碱(含水率9%)和加热后的空气分别输送至可回转的生产装置,湿重碱的进料温度为28℃,二氧化碳的进气温度为160℃(整个反应过程中二氧化碳气体充满生产装置的反应器内部),生产装置的内部压力为0.04MPa,生产装置的转速为8r/min,湿重碱与二氧化碳气体在生产装置内部顺向接触反应,生产装置中气体的出气温度为65℃,小苏打产品的出料温度为62℃。通过成品分析此工艺条件下生产每吨小苏打产品的时间为4min。

实施例4

一种生产小苏打的新工艺,将离心后的湿重碱(含水率9%)和加热后的空气(或其他惰性气体)采用流化床(山东天力干燥有限公司)反应,湿重碱的进料温度为30℃,进入的空气温度为150℃,生产装置的内部压力为0.003MPa,控制气体的出气温度为60℃,小苏打产品的出料温度为55℃。通过成品分析此工艺条件下生产每吨小苏打产品的时间为4.5min。

上述实施例1-4中工艺方法下的小苏打产品质量指标见下表1

表1

为了更好的证明本发明工艺方法制备的小苏打具有较好的脱硫效果,以实施例3工艺条件下的小苏打产品以及现有技术中采用湿分解法(对比例1)、纯碱法(对比例2)、复分解法(对比例3)制备的小苏打产品进行脱硫实验。具体实验操作:烟道气(二氧化碳、氮气、水蒸汽、二氧化硫、一氧化碳及空气中的不可燃的惰性气体)经过脱硝器处理后,分别采用实施例1、对比例1以及对比例2中的小苏打产品(实施例3、对比例1以及对比例2中小苏打用量相同,小苏打的粒度为15-10μm)与的锅炉烟道气混合,进入脱硫塔进行脱硫反应生成硫化钠,经过布袋除尘器后将颗粒反吹下来,将出尘粉状物进行分析,分析结果见表2。

表2

通过表2数据可以发现,采用本发明工艺方法下的小苏打产品与对比例1-3工艺条件下的小苏打产品对烟道气进行处理后,出尘粉状物中硫酸钠的含量相近,说明采用本发明工艺方法制备的小苏打产品可以达到湿分解法(对比例1)、纯碱法(对比例2)、复分解法(对比例3)制备的小苏打产品的脱硫效果,并且本发明工艺方法下的小苏打产品生产成本低。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种生产小苏打的新工艺

- 一种用于小苏打生产的过滤、洗涤、脱水方法